Курсовая работа. Кп 15. 02. 01. 18. 13. Пз

Скачать 239.19 Kb. Скачать 239.19 Kb.

|

|

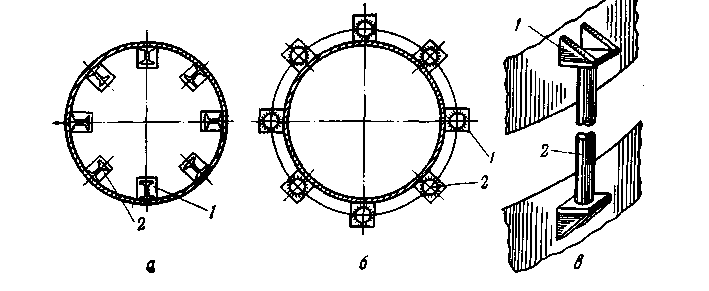

3.1.1 Основные неисправности колонных аппаратов Корпуса колонных аппаратов в своем большинстве цельносварные. Основные неисправности колонных аппаратов является забивка колонны отложениями и коррозия её элементов. Колонные аппараты и их детали могут быть изготовлены из стали, чугуна, цветных металлов. Нормальная работа колонных аппаратов, независимо от их назначения, характеризуется постоянством состава паров и жидкостей, выходящих из колонн. Отклонения этих параметров от значений, требуемых по технологическому регламенту, могут явиться следствием неисправной работы аппаратов, связанных с колонной (подогреватели, конденсаторы и т. п.), либо неисправностями в самой колонне. Внешне неравномерность контакта между взаимодействующими веществами проявляется в отклонении состава выходящих веществ от требуемых норм. Обнаружить такое отклонение можно, в частности, путем лабораторных анализов. Кроме неисправностей, специфичных для колонных аппаратов, им присущи и неисправности, встречающиеся в других аппаратах: неисправности в теплообменных устройствах, пропуски во фланцевых и других соединениях и др. Разрушение защитных покрытий и коррозия металлических деталей, не проявляясь внешне, могут привести к неожиданному разрушению части аппарата и вызвать аварийную обстановку в цехе. Чтобы избежать аварий, выхода из строя оборудования, необходимо четко и строго соблюдать графики планово-предупредительных ремонтов колонных аппаратов. 3.1.2 Ремонт и испытание колонных аппаратов Ремонт – это комплекс операций по восстановлению исправности или работоспособности оборудования и восстановлению ресурсов оборудования. В соответствии с особенностями повреждений и износа составных частей оборудования, а также трудоемкостью ремонтных работ, системой ТОиР предусматривается проведение текущего (Т) и капитального (К) ремонтов. В большинстве случаев колонные аппараты готовят к ремонту следующим образом. Доводят давление в колонне до атмосферного, из аппарата удаляют рабочую среду, после чего его пропаривают водяным паром, который вытесняет оставшиеся в колонне пары и газы. После пропарки колонну промывают водой. В некоторых случаях пропарку и промывку чередуют несколько раз. Время операций оговаривается в производственной инструкции (технологическом регламенте) каждой технологической установки или технологического блока. Промывка колонн водой способствует также более быстрому их остыванию. Нельзя приступать к ремонтным работам, если температура промывной воды превышает 50 °С. Пропаренную и промытую колонну отсоединяют от всех аппаратов и коммуникаций глухими заглушками, устанавливаемыми во фланцевых соединениях штуцеров. Установку каждой заглушки и последующее ее снятие регистрируют в специальном журнале. Ремонт аппарата начинают с его вскрытия, которое необходимо производить, строго соблюдая следующие правила. Вначале открывают верхний люк, причем перед этим в аппарат в течение некоторого времени подают водяной пар, чтобы избежать возможного подсоса воздуха, в результате которого может образоваться взрывоопасная смесь. Далее последовательно (сверху вниз) открывают остальные люки. Категорически запрещается одновременно открывать верхний и нижний люки. Нельзя также открывать сначала нижний, а затем верхний люк, так как вследствие разности температур происходит сильный приток воздуха в колонну, что может привести к образованию взрывоопасной смеси. С целью сокращения продолжительности ремонтных работ еще при промывке колонны водой отворачивают часть болтов на тех люках, которые будут вскрываться, не нарушая при этом герметичности. После открывания люков колонна некоторое время проветривается в результате естественной конвекции воздуха. Возможность проведения ремонтных работ в колонне устанавливают исходя из результатов лабораторного анализа пробы воздуха, взятого из нее. Доступ людей в колонну возможен, если концентрация углеводородов в пробе не превышает 300 мг/м3, а содержание сероводорода— 10 мг/м3. Предельно допустимые концентрации других веществ указываются в технологической карте (технологическом регламенте) каждой установки, блока или отделения. При работе внутри колонны необходимо тщательно соблюдать правила техники безопасности. Рабочий должен надевать предохранительный пояс с веревкой, конец которой выводится наружу и надежно закрепляется; за работой находящегося внутри колонны рабочего постоянно наблюдает специально выделенный для этой цели рабочий. Продолжительность непрерывной работы в колонне должна быть не более 15 мин. После этого необходим такой же по продолжительности отдых вне колонны (обычно рабочий и наблюдатель меняются местами). При первых же признаках появления внутри ремонтируемого аппарата взрывоопасных, горючих или токсичных жидкостей, паров и газов всякую работу следует немедленно прекратить. К подготовке колонны предъявляют особенно высокие требования в том случае, если в ней должны производиться огневые (сварочные) работы. Участок колонны, на котором производится арка, отделяется металлическими или пропитанными водой деревянными настилами, накрытыми кошмой. Для освещения внутри колонны применяют лампы напряжением не более 12 В. Переносное освещение должно быть взрыво-безопасным. Корпус колонны, а также ее внутренние устройства подвергают тщательному осмотру. При необходимости осмотра всей поверхности корпуса разбирают внутренние устройства или их часть. Выявление дефектов корпуса, требующее высокой квалификации, включает визуальный осмотр для определения общего состояния корпуса и участков, подверженных наибольшему износу; измерение остаточной толщины корпуса с помощью ультразвуковых дефектоскопов, путем микрометрирования и контрольного просверливания отверстий; проверку на плотность сварных швов и разъемных соединений и т. д. По характеру обнаруженного дефекта устанавливают содержание и способ ремонта корпуса. Неплотные сварные швы вырубают, зачищают и заваривают соответствующим электродом. Весьма важно правильное перекрывание нового и старого швов. Изношенные штуцера и люки вырезают и заменяют новыми с обязательной установкой укрепляющих колец. Желательно, чтобы укрепляющие кольца новых штуцеров имели несколько больший диаметр, чем старые: это позволяет приваривать их в новом месте. Ремонту подвергают все штуцера, сигнальные отверстия на укрепляющих кольцах которых во время эксплуатации были заглушены пробками.  Рисунок 6. Усиление колонны в местах вырезаемых поясов: а – внутренними стойками; б – наружными стойками; в – схема крепления стойки; 1 – лапа; 2 – стойка. При каждом ремонте измеряют фактическую толщину стенки корпуса эксплуатируемого колонного аппарата. Наиболее изношенные участки корпуса колонны вырезают, а на их место ставят новый участок, заранее свальцованный по радиусу колонны. Сварку производят встык. Вырезание больших участков корпуса может привести к ослаблению сечения и нарушению устойчивости. Поэтому до вырезания дефектного участка его укрепляют стойками, устанавливаемыми внутри или снаружи (рисунок). Число и сечение стоек и размеры опорных лап рассчитывают исходя из условия равенства их сопротивлений сопротивлению вырезанного сечения. Промежуточные обечайки легко заменяют следующим образом. Устанавливают подъемные мачты, удерживающие верхнюю, неповрежденную часть колонны, отделяют эту часть от поврежденного участка газорезкой и опускают на землю. Поврежденную часть колонны стропят и с помощью тех же мачт опускают на землю. Заранее подготовленную новую часть колонны поднимают и стыкуют с нижней частью колонны, затем поднимают верхнюю ее часть. После проверки монтируемых частей заваривают оба стыковых шва. Очень часто, учитывая трудоемкость таких замен участков корпуса, признают целесообразной полную замену изношенной колонны. Демонтаж изношенной колонны производят в порядке, обратном монтажу. После соответствующих проверок демонтируемая колонна может быть использована для установки монтажных мачт точно так же, как новая колонна — для демонтажа. Вывод: в ходе курсового проекта я получил навыки расчета основных элементов колонного аппарата. Изучил основные неисправности колонного аппарата. Необходимые для проведения капитального ремонта аппарата. Изучил основные неисправности и причины их возникновения. Ознакомился с видами ремонта и техническим обслуживанием оборудования и последовательность их выполнения. Изучил грузоподъемные механизмы и способы монтажа и демонтажа ремонтируемого оборудования. И получил навыки расчета монтажных полотенец. Литература 1 Фарамазов С.А Оборудование нефтеперерабатывающих заводов и его эксплуатация.- М.: Химия, 1984. – 328с., ил. 2 ГОСТ 14249 - 89. Сосуды и аппараты. Нормы и методы расчёта. 3 Фарамазов С.А. Оборудование нефтеперерабатывающих заводов и его эксплуатация. – М.: Химия, 1984. – 328 с., ил. 4 ГОСТ 6533-78 Днища эллептические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры. 5 ГОСТ 6533 - 78. Днища эллиптические отбортованные стальные для сосудов, аппаратов. 6 Лащинский А.А. Конструирование сварных химических аппаратов. Справочник. – Л.: Машиностроение. 1981. - 382 с., ил. 7 Вальберг Н.Е и Ряполов А.Ф Монтаж химического оборудования общего назначения Вы. 1. Монтаж аппаратов химических производств. М., Стройиздат, 1971. 8 Фарамазов С.А Ремонт и монтаж оборудования химических и нефтеперерабатывающих заводов: Учебник для техникумов 3-е изд., перераб. и дп. М.: Химия 1988. 304 с. 9 Покровский Б.С Ремонтные работы повышенной сложности: учеб. пособие / Покровский Б.С Издательский центр «Академия» 2007 г. 10 Покровский Б.С Ремонт промышленного оборудования учеб. пособие для нач. проф. образования / Покровский Б.С Издательский центр «Академия» 2007 г. 11 Лащинский А.А Конструирование сварных химических аппаратов: Справочник-2е изд. Перепечатана с 1981 г.М.: Издательство “Альянс” 2013-384c., ил. 12 Поникаров И.И Расчеты машин и аппаратов химических производств и нефтепереработки (примеры и задачи): учебное пособие/ И.И Поникаров, С.И Поникаров, С.В Рачковский – М.: Альфа- М, 2011- 702 с.: Ил. 13 https://alco-shooter.ru/rektifikaciya-kolpachkovaya-kolonna 14 https://pronpz.ru/kolonny/rektifikatsiya.html              Зав.отд. Рецензент Клейменова Н.В. . Н/контр. Капитальный ремонт ректификационной колонны К-4 Пояснительная записка 3 - Перфильев А.Н ГБПОУ ИО «АПТ» |