КП. 15. 03. 02. 15. 22. 7018 Перв примен

Скачать 179.61 Kb. Скачать 179.61 Kb.

|

|

Изм. Лист № докум. Подпись Дата Лист КП.15.03.02.15.22.70-18 Перв. примен. Справ. № Подпись и дата Инв. № дубл. Взам. инв. № Подпись и дата Инв. № подл.                                                  Содержание Задание…………………………………………………………………………….3 Введение...................................................................................................................6 1 Тепловой расчёт компрессора.............................................................................8 1.1Распределение повышения давления по ступеням.........................................8 1.2Определение коэффициентов подачи...............................................................9 1.3Определение основных размеров и параметров ступеней.............................9 1.4Подбор электродвигателя................................................................................12 1.5Определение температуры нагнетания..........................................................12 1.6Выбор клапанов по пропускной способности...............................................13 1.7Подбор пружин клапанов................................................................................14 2 Конструктивный узел.........................................................................................17 2.1Конструктивный расчёт полосового всасывающего клапана......................16 2.2 Конструктивный расчёт пятачкового клапана..............................................18 3 Заключение..........................................................................................................19 4 Список литературы…………………………………………………………….22 5 Приложение…………………………………………………………………...23 Задание Выполнить проект поршневого компрессора: осуществить тепловой расчёт компрессора и прочностной расчёт одной из деталей конструктивного узла. Исходные данные для варианта №16: 1. Рабочее вещество – Этан 2. Производительность при нормальных условиях Q, м3/мин – 100 3. Давление всасывания Рвс, МПа – 0,30 4. Температура всасывания tвс, оС = 30 5. Давление нагнетания Рн, МПа = 1,8 Принятые сокращения и обозначения: Ф – эквивалентная площадь клапана, м2 (см2); a – скорость звука, м/с; относительный мёртвый объём; B – приведённая сила упругости пружины, Н/м2; C – средняя скорость (поршня), м/с; D – диаметр (цилиндра), м; F – критерий скорости; f – площадь, м2; I – сила инерции, Н; J – момент инерции, Нм2; k – показатель адиабаты; L, l – длина шатуна, м; M – момент, Нм; m – масса, кг; N – мощность, Вт; n – скорость вращения коленчатого вала, об/с; показатель политропы; P – сила, Н; p – давление, Па; Q – холодопроизводительность, Дж; q – удельная холодопроизводительность, Дж/кг; R – газовая постоянная, Дж/(кгК); R, r – радиус кривошипа, м; S – ход поршня, м; T – температура, К; V – объём, описанный объём, м3; β – угол между осью ряда и осью шатуна; δ – относительные потери давления; степень неравномерности вращения; ε – степень повышения давления; η – коэффициент полезного действия; λ – коэффициент подачи; отношение радиуса кривошипа к длине шатуна; ρ – плотность, кг/м3 ; коэффициент давления; σ – напряжение, Па; υ – удельный объём, м3/кг; ψ – отношение хода поршня к длине шатуна; ω – частота вращения коленчатого вала, рад/с; условная эквивалентная скорость газа в проходном сечении клапана; æ – относительные потери мощности. Индексы: н – нагнетание; вс – всасывание; ср – средний (ее, яя); м – мёртвый объём; зв – звук; ш – шатун; п – поршень; ц – цилиндр Введение Компрессоры предназначены для сжатия и перемещения газа или пара, являющихся рабочими веществами компрессорных холодильных машин. Компрессор в значительной степени определяет технико-экономические показатели производства и эксплуатации холодильных машин. В настоящее время более 90 % всех компрессионных машин выпускают с поршневыми компрессорами. Поршневые компрессоры при холодопроизводительности от 0,1 кВт до 300 кВт обладают следующими преимуществами перед компрессорами других типов: значение энергетического КПД при небольших удельных массах и габаритов более высокие; технология производства поршневых компрессоров хорошо освоена; трудоемкость изготовления меньше, чем у компрессоров других типов; конструкция поршневых компрессоров упрощается по мере снижения производительности и допускает удобное соединение электропривода непосредственно с коленчатым валом; поршневые компрессора способны работать с более высоким отношением давлений при сжатии в одной ступени; благодаря сравнительно слабому влиянию режима работы на характеристики можно использовать один и тот же компрессор для работы на разных холодильных агентах; возможность выполнения компрессора многоцилиндровыми с цилиндрами небольшого диаметра облегчает решение задачи, связанной с уменьшением гидравлических потерь в клапанах. Поршневые компрессора имеют следующие недостатки: наличие смазочного масла в цилиндрах приводит к попаданию масла контур холодильной машины, что нежелательно; в механизме движения компрессора имеют место относительно большие износы; при работе поршневых компрессоров возникают в той или иной степени неуравновешенные силы или моменты, вызывающие вибрации; клапаны поршневых компрессоров как наименее надежные узлы, конструкции является причиной меньшей надежности всей машины в целом; наличие всасывающих клапанов ограничивает рабочий диапазон поршневых компрессоров значением давления всасывающего порядка 20 кПа. Конструкция и технология изготовления поршневых холодильных компрессоров позволяют применять их при температурах кипения до -100 °С, конденсации до 100 °С, окружающего воздуха от -40 до 85 °С. Эти компрессора способны работать при снижении напряжения в электросети до 0,85 номинала, в условиях вибраций и ударов до 15 g, а также при переменных наклонах фундамента до 45°. В данном курсовом проекте на предложено разработать поршневой компрессор, непрямоточный, безсальниковый, V – образный. В данном разделе рассмотрим основные особенности будущего компрессора. Данный компрессор по холодопроизводительности относится к средним – Qo = (12…120) кВт. Тепловой расчёт поршневого компрессора включает в себя определение коэффициентов подачи и описанных объёмов ступеней; определение температурных режимов ступеней и подбор смазочных материалов; подбор стандартизированных клапанов или расчёт клапанов; определение индикаторных мощностей ступеней и мощности на валу компрессора; подбор приводного двигателя. 1 Тепловой расчёт компрессора 1.1 Распределение повышения давления по ступеням Прежде чем приступить к выбору конструктивной схемы проектируемого поршневого компрессора, необходимо определить количество ступеней и распределение повышения давления по ступеням. Общее номинальное относительное повышение давления в компрессоре подсчитываем по следующему уравнению:   По номограммам, рекомендациям или приближённым зависимостям выбираем число ступеней сжатия Z. В нашем случае это 1 ступень, что позволяет не осуществлять нахождение относительных повышений давления и т.д., чем значительно облегчит расчёт. Относительные потери давления на всасывании I ступени определим из формулы , где А – коэффициент, учитывающий совершенство компрессора, принимаем А = 2,66. Отсюда:  Осредненное давление р1 определим по следующей формуле:  В соответствии с заданными условиями и рассчитанными дополнительно давлениями конденсации и испарения подбираем компрессор 4 М10-200/2,2. 1.2 Определение коэффициентов подачи Коэффициент подачи определяем по следующей формуле , где λдр – коэффициент дросселирования, учитывающий уменьшение производительности из-за падения давления при протекании газа через всасывающие клапаны. Его значения находятся в пределах λдр = 0,95 ÷ 0,98 [6]. Принимаем λдр1 = 0,96. λm – коэффициент подогрева, который учитывает уменьшение производительности из-за подогрева всасываемого газа во время процесса всасывания, т. е. за счет того, что в цилиндре в конце всасывания температура будет выше, чем в СТВ. Его значение определяем по формуле: λmi = 1 – 0,01(εцi – 1) После подстановки получаем:  λпл – коэффициент плотности, который учитывает уменьшение производительности из-за неплотностей рабочей полости. Его значения находятся в пределах λпл = 0,96 ÷ 0,98. Принимаем: λпл1 = 0,98. Подставим значения всех коэффициентов в формулу для расчета коэффициента подачи:  1.3 Определение основных размеров и параметров ступеней Объем описываемый поршнем I ступени определяем по формуле: , где Ve – производительность компрессора. Ее значение дано в задании. Тогда:  По заданным параметрам в качестве ближайшего аналога и прототипа выбираем компрессор 4М16, который имеет следующие характеристики (табл.1).

Таблица Активные площади поршней I ступени определяем из уравнения: . Так как у нас два цилиндра, то эта формула примет вид: , где Сm – средняя скорость поршня (берем из табл. 4). Тогда  В ступенях двойного действия со штоком с одной стороны поршня (что соответствует выбранной схеме компрессора) диаметры цилиндров находятся по формуле: , где – площадь штока, она равна . Тогда получим выражение для расчета диаметра цилиндра в следующем виде: ;   Значение D округляем до ближайшего стандартного размера диаметра цилиндра по ГОСТ 9515-81: D = 0,540 м. Рассчитаем геометрические площади поршней:  Уточним описанные поршнями объемы после округления диаметров цилиндров и хода поршня по формуле: ;  Проверяем производительность компрессора с учетом округления основных размеров цилиндра: так как Vе = λ1·Vh1, получаем Vе = 0,89376·2,379 = 2,126 м3/с. Согласно ГОСТ 23680–79 производительность компрессора не должна отличаться от номинальной более чем на ± 5 %. В нашем случае отклонение составляет ± 0,95 %. 1.4 Подбор электродвигателя В тех случаях, когда компрессор не комплектуется специальным фланцевым двигателем и его привод осуществляется через муфту или иным образом, то, зная Nэд и скорость вращения вала, двигатель необходимо подобрать по каталогам. По справочнику электродвигателей выбираем двигатель СНД-2-18-42-12. Как правило, двигатели этого типа работают в закрытых помещениях с искусственно регулируемыми климатическими условиями. Температура окружающего воздуха по ТУ определяется от – 20 до + 40 ºС. При этом ежемесячное значение влажности окружающей среды в наиболее теплый и влажный период должно быть не более 80 % при температуре + 20 ºС. Технические характеристики двигателя:

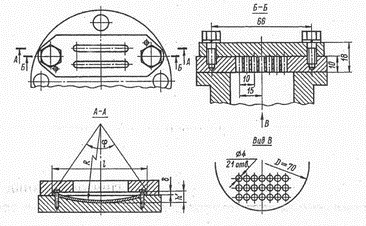

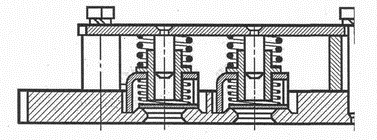

1.5 Определение температуры нагнетания Принимая, что сжатие воздуха происходит по адиабате, находим температуру нагнетания по формуле , где k = 1,4 – показатель адиабаты, εцi – относительное повышение давления в цилиндре. Таким образом, нам известны значения всех необходимых величин, тогда:  1.6 Выбор клапанов по пропускной способности Допустимые относительные потери мощности в клапанах и соответствующие им значения критерия скорости выбираем по рекомендациям: ; Скорость звука при условиях в клапане определяем по уравнению , где R – газовая постоянная воздуха: R = 287,2 Дж/кгК.   Рассчитаем допустимую условную скорость газа в клапане по формуле: , где Fi – значение критерия скорости.   Выберем число клапанов на обоих трубопроводах: Zн=2, Zвс=2. Определяем необходимое значение эквивалентной площади клапана по формуле: , где – средняя скорость поршня. Тогда:   По найденным необходимым значениям эквивалентной площади клапанов подбираем стандартизованные клапаны типа КТ по ОСТ 26 – 12 – 2030 – 81. ВКТ 220 – 3,5 – 1,0; НКТ 220 – 3,0 – 1,0; Проверка компоновки клапанов на крышке цилиндров показывает, что выбранные клапаны могут быть расположены в крышке цилиндра. 1.7 Подбор пружин клапанов Найдем скорректированное значение эквивалентной скорости газа в клапане: . Подставим значения:   Скорректируем значение критерия скорости газа в клапане: . Подставим значения:   По известному скорректированному значению критерия скорости Fi находим максимальное значение потери давления в клапане в теоретическом хmaxi случае. Для этого воспользуемся графиком зависимости хmaxi от Fi: ; ; ; . Задаемся отношением: (принимаем Θ = 0,2). По известным значениям Θ и хmaxi найдем минимальное значение перепада давлений в клапане, необходимого для преодоления силы упругости пружины в полностью открытом клапане. Для этого воспользуемся формулой . Подставим значения: ; ; Рассчитаем минимальный перепад давлений необходимый для полного открытия клапана по формуле: , где pi – давления всасывания и нагнетания в I и II ступени. Подставим значения Н/м2; Н/м2; Находим отношение полной высоты подъема пластины к ширине прохода в щели. Значения h и b берем из данных стандартизированных клапанов. Всасывающие клапаны: ; Нагнетательные клапаны: . На основании полученных значений отношений h/b находим коэффициент давления потока ρр. Для этого воспользуемся графиком коэффициента давления потока для кольцевых и дисковых клапанов: ; ; Рассчитаем приведенную силу упругости пружины по формуле: . Все необходимые значения известны, подставим их в приведённую формулу и получим: Н/м2; Н/м2; Округляем значения приведенной силы упругости пружины до ближайшего номинального значения из стандартного ряда: Н/м2; Н/м2; Рассчитаем силу давления пружины на пластины клапана по формуле: , где fc – площадь проходного сечения в седле, она определяется по формуле: . Значения Фi берем из табл. Тогда:   и Н; Н; На этом тепловой расчет завершён. 2 Конструктивный узел 2.1 Конструктивный расчет полосового всасывающего клапана Площадь проходного сечения в щели полосового всасывающего клапана, размещенного в крышке цилиндра,  , где  -стрела прогиба пластины; -стрела прогиба пластины; – свободный подъем пластины; – свободный подъем пластины;n=2 – число пластин; l=0.048 м – длина пластины. Стрела прогиба клапанной пластины не должна превышать 2,5 мм, длина пластины должна лежать в пределах 40-50 мм.  Скорость пара в щели полосового всасывающего клапана:  м/с. м/с.Скорость пара в седле полосового всасывающего клапана:  = = =11,146 м/с =11,146 м/с2.2 Конструктивный расчет пятачкового клапана Площадь проходного сечения щели пятачкового нагнетательного клапана   Задаемся диаметром отверстий в седле клапана. Предварительно примем   , где z – количество клапанов. Площадь проходного сечения седла нагнетательного клапана   Скорость в седле клапана  м/с м/сЗаключение. В заключение рассмотрим подробнее работу отдельных узлов компрессора в целом. Основные узлы. Блок - картер – чугунный литой. Полость всасывания от делена от полости картера перегородкой, в которой имеются уравнительные отверстия. Через них происходит отсос газа, перетекающего в полость картера через неплотности поршневых колец. Таким образом, в полости картера поддерживается давление, равное давлению всасывания. В компрессорах, работающих на хладоне, через эти отверстия масло, поступив шее во всасывающую полость с потоком газа, возвращается в картер. Гильзы - чугунные литые. Имеют два посадочных пояс ка, по которым гильзы устанавливаются в блок - картер по скользящей посадке. Верхний торец гильзы является седлом всасывающего клапана. Всасывающие и нагнетательные клапаны — самодействующие кольцевые, подпружиненные. Всасывающие кла паны для хладона и аммиака отличаются высотой подъема пластины. Нагнетательный клапан прижат к корпусу всасы вающего клапана буферной пружиной, позволяющей клапану подниматься при превышении давления в цилиндре над дав лением нагнетания на установленную величину. Коленчатый вал - стальной, штампованный, одноколенный, двухопорный. Противовесы, отштампованные за одно целое с валом. Для подачи масла на шатунные подшипники в валу имеются сверления. Шатуны стальные, штампованные. Нижняя головка ша туна имеет косой разъем. В постели головки устанавливают ся тонкостенные биметаллические вкладыши с антифрикци онным слоем из алюминиевого сплава. Затяжка шатунных болтов производится через боковые окна блок - картера. В крышке шатуна запрессованы штифты, обеспечивающие совпадение боковых плоскостей крышки и тела шатуна. Для удобства обслуживания все шатунно-поршневые группы мар кируются порядковым номером. Номер определяется положе нием шатуна по отношению к сальнику. Ближайший к саль нику шатун считается первым. Поршни - литые из алюминия с двумя компрессионными и одним маслосъемным кольцом. Для уменьшения мертвого объема верхний торец поршня имеет специ альную форму. Поршневые пальца фиксируются лишь в осевом направлении. От осевого перемещения в бобышках поршня их удерживают пружинные кольца Поршневые кольца изготовлены из чугуна. Предохранительный клапан предназначен для защиты механизма движения компрессора от перегрузки, а также яв ляется дублирующим устройством, предохраняющим рабо тающий компрессор от недопустимого повышения давления нагнетания. Система смазки. Смазка нижних головок шатуна производится под давлением от шестеренчатого насоса. Масло засасывается через сетчатый фильтр грубой очистки и подается в сетчатый фильтр тонкой очистки и далее по отверстиям в коленчатом валу попадает к шатунным подшипникам. Смазка коренных подшипников, верхних головок шатуна и цилиндров происходит за счет разбрызгивания. Для нормальной работы компрессора необходимо, чтобы разность давления в картере была в пределах 2 – 3 кг/см2. В фильтр тонкой очистки встроен перепускной регулирующий клапан, поддерживающий давление масла в указанных пределах. Охлаждение компрессора. Компрессор охлаждается с помощью оребрений, расположенных на нагнетательной полости цилиндров. Список литературы 1. Шишкин Н.Д. Процессы и агрегаты нефтегазовых технологий. (Основы нефтегазопромысло-вого дела): учеб. пособие/ Астрахан. гос. техн. ун-т, Химико-технол. фак., Каф. машин и оборудования нефтяных и газовых промыслов. Ч.1 / Астрахан. гос. техн. ун-т, Химико-технол. фак., Каф. МОНГ — Астрахань: , 2005. — 128с. 2. Шишкин Н.Д. Производственные технологии. Электронное учебное пособие (CDR). – Астрахань: АГТУ, кафедра МОНГ, 2014. 3. Шишкин Н.Д., Кривоносов В.А., Путилин С.А. «Гидромашины и компрессоры нефтегазовых комплексов». Учебно-методическое пособие. Астрахань: Изд-во АГТУ, 2015 г. - 218 с. 4. Пластинин П.И. Поршневые компрессоры. Т. 1 .Теория и расчет. – М.: КолосС, 2000. – 456 с. Место нахождения*: учебная библиотека МВТУ им. И.М.Баумана. 5. Пластинин П.И. Поршневые компрессоры. Т. 2 Основы проектирования. – М.: КолосС, 2008. – 712 с. Место нахождения*: учебная библиотека МВТУ им. И.М.Баумана. 6. Объёмные компрессоры: Атлас конструкций / Г.А. Поспелов, П.И. Пластинин, А.И. Шварц и др.; Под общ. ред. Г.А. Поспелова. – М.: Машиностроение, 1994. – 120 с. Место нахождения*: учебная библиотека МВТУ им. И.М.Баумана. Дополнительная литература 7. Касьянов В.М., Кривенков С.В. и др. Гидромашины и компрессоры. Конспект лекций для студентов ВУЗов. Изд-во: МВТУ им. И.М.Баумана, 2011 г. Место нахождения*: учебная библиотека МВТУ им. И.М.Баумана. 8. Соловьев В.В. Насосы и компрессоры. Курс лекций. Ухта: УГТУ, 2011 г. Место нахождения*: учебная библиотека УГТУ | ||||||||||||||||||||||||||||||||||||||||||||||||||||