Краткая характеристика предприятия ооо лукойлпермь 4 Виды деятельности компании ооо лукойлпермь 4

Скачать 438.46 Kb. Скачать 438.46 Kb.

|

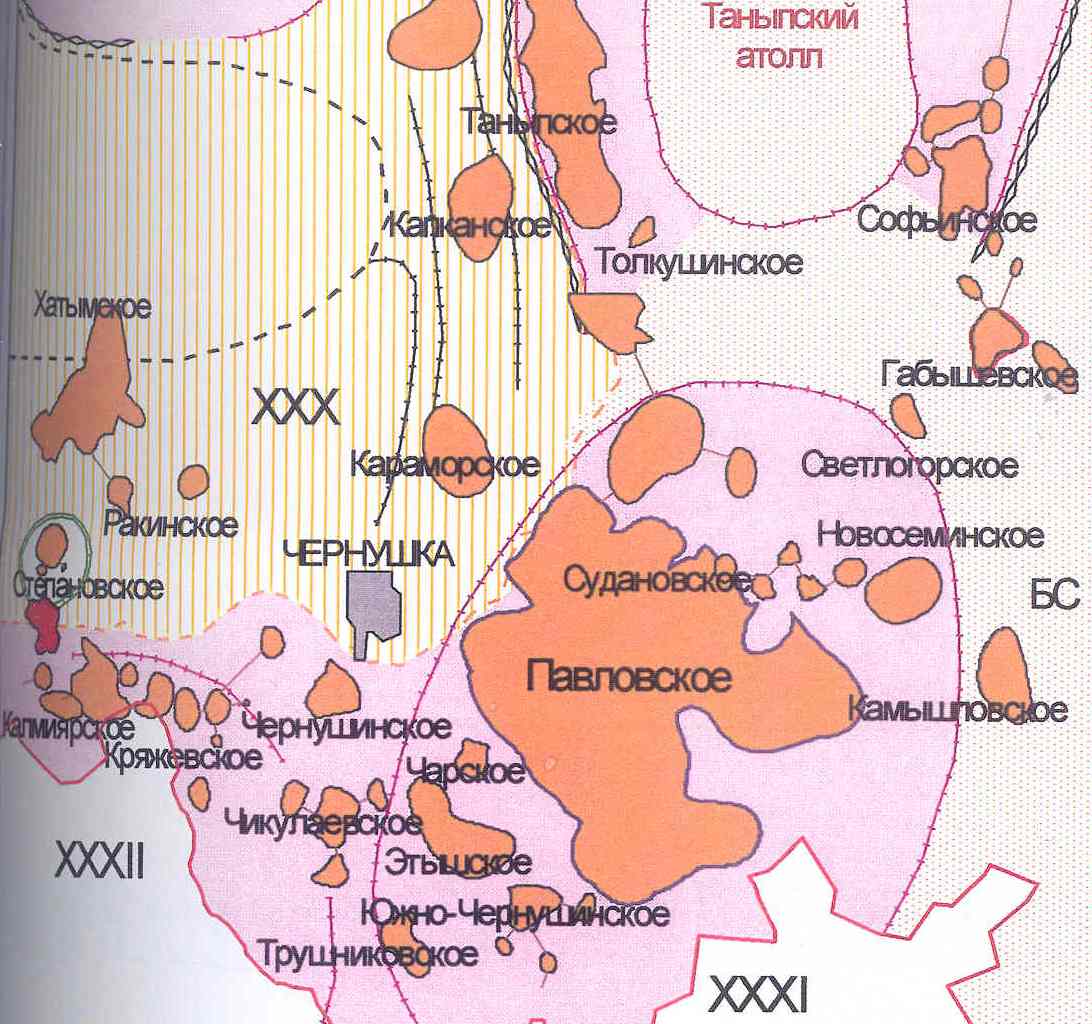

Содержание Введение 3 Краткая характеристика предприятия ООО «ЛУКОЙЛ-Пермь» 4 Виды деятельности компании ООО «ЛУКОЙЛ-ПЕРМЬ» 4 Цели и задачи предприятия ООО «ЛУКОЙЛ-ПЕРМЬ» 4 Организационная структура ЦДНГ-1 5 Подробные сведения о ЦДНГ-1 5 Подробные сведения о месте прохождения практики 6 Общая характеристика объекта 6 Описание технологического процесса и технологической схемы ДНС-0107 9 Должностные обязанности оператора по добыче нефти и газа 4 разряда 15 Охрана труда и техника безопасности при эксплуатации ДНС 17 Общие положения 17 Требования безопасности перед началом работ 19 Требования безопасности во время работы 20 Требования безопасности в аварийных ситуациях 22 Требования безопасности по окончании работ 23 Заключение 24 Список используемой литературы 25 2 Введение Я проходила производственную практику по профессиональным модулям ПМ.01 «Проведение технологических процессов разработки и эксплуатации нефтяных и газовых месторождений» (с 28.09.15 по 25.10.15) и ПМ.02 «Эксплуатация нефтегазопромыслового оборудования» (с 26.10.15 по 22.11.15) в нефтяной компании ООО «ЛУКОЙЛ-ПЕРМЬ» в ЦДНГ-1 (Павловка) на ДНС-0107. Цель практики: Приобрести практический навык по основным видам профессиональной деятельности; Закрепить и обобщить знания по изучаемым в колледже дисциплинам; Ознакомиться с работой на штатном рабочем месте в качестве оператора по добыче нефти и газа; Собрать информацию для курсового проектирования. Для достижения цели практики были поставлены следующие задачи: Овладеть практическим навыком профессиональной деятельности по специальности; Развить профессиональное мышление; Проверить готовность к самостоятельной трудовой деятельности. Краткая характеристика предприятия ООО «ЛУКОЙЛ-ПЕРМЬ» ООО «ЛУКОЙЛ-ПЕРМЬ» – лидер нефтедобычи Пермского края. Одно из крупнейших предприятий Западного Урала входит в тройку лидеров по объему добычи углеводородов среди организаций Нефтяной Компании «ЛУКОЙЛ». «ЛУКОЙЛ-ПЕРМЬ» ведет свою деятельность в 26 районах Прикамья и Татышлинском районе республики Башкортостан. На балансе - 97 нефтегазовых месторождений. 1.1 Виды деятельности компании ООО «ЛУКОЙЛ-ПЕРМЬ» ООО "ЛУКОЙЛ-Пермь" на территории Пермского края, осуществляет свою деятельность по поиску, разведке и добыче нефти и газа в 23 административных районах Прикамья. На балансе общества, его дочерних и совместных предприятий находятся 122 нефтегазовых месторождения. 1.2 Цели и задачи предприятия ООО «ЛУКОЙЛ-ПЕРМЬ» Цели компании «ЛУКОЙЛ-ПЕРМЬ»: Поддержание высокой прибыльности и стабильности своего бизнеса; Обеспечение акционеров высоким доходам на инвестированный капитал путем повышения стоимости активов Компании и выплаты денежных дивидендов. Для достижения этих целей «ЛУКОЙЛ-ПЕРМЬ» будет использовать все доступные возможности, включая: Усилия по сокращению затрат; Рост эффективности операций; Улучшение качества производимой продукции и предоставляемых услуг; Применению новых прогрессивных технологий. 1.3 Организационная структура ЦДНГ-1  1.4 Подробные сведения о ЦДНГ-1 ЦДНГ-1 (Павловский нефтегазопромысел) расположен в Октябрьском и Чернушинском районах Пермского края. Месторождения: Павловское, Трушниковское, Чернушинское, Чикулаевское, Светлогорское, Судановское, Чарское, Южинское, Кряжевское, Этышское, Камышловское, Новосеминское, Викторинское, Винниковское, Габышевское, Грачевское, Дозорцевское, Дороховское, Казаковское, Курбатовское, Мосинское, Моховское, Одиновское, Солдатовское, Софьинское, Тартинское, Трифоновское, Шароновское. Основные характеристики нефти: нефти средней плотности, вязкие, сернистые. Годовой объём нефтедобычи составляет 2111тыс. тонн. Подробные сведения о месте прохождения практики 2.1 Общая характеристика объекта Я проходила производственную практику в ЦДНГ-1 (Павловка) на ДНС-0107 в бригаде №0103 (мастер Торхов А.Н.). Д  ожимная насосная станция №0107 (ДНС-0107) введена в эксплуатацию в 1996 году. Проект обустройства ДНС-0107 выполнен институтом «ПермНИПИнефть». ожимная насосная станция №0107 (ДНС-0107) введена в эксплуатацию в 1996 году. Проект обустройства ДНС-0107 выполнен институтом «ПермНИПИнефть». В 2014 году произведена реконструкция объекта в соответствии с проектом «Строительство объектов ДНС-0107 ЦДНГ №1, заказ 4561, выполненный филиалом ООО «ЛУКОЙЛ-Инжиниринг» «ПермьНИПИнефть» в 2011 году. На ДНС-0107 жидкость приходит по 3 линиям, где проходит сепарацию. Далее жидкость одним потоком направляется на УППН «Павловка». ДНС-0107 предназначена для проведения первой ступени сепарации нефти, поступающей с системы сбора Павловского, Судановского, Новосеминского, Камышловского месторождений нефти и газа и дальнейшей транспортировки жидкости по нефтепроводу на УППН «Павловка». Фактическое среднегодовое поступление жидкости на ДНС-0107 в 2015г. составляет 1500 м3/сут., 600 т/сут. нефти. В состав ДНС-0107 входят следующие технологические объекты: Сепарационная установка (Е-1 V=100 м3, Е-2 V=200 м3) – предназначена для приёма и проведения первой ступени сепарации нефти. Газоосушитель (ГО – газоосушитель V=25 м3) – предназначен для улавливания капель жидкости и мех. примесей из потока газа, направляемого на ГКС «Павловка», факел. Насос внешнего транспорта (Н-1, 2 – ЦНС-180/255 – 2 шт.; Н-5 – ЦНСн 60-250 с приводом от газо-поршневого двигателя Caterpillar) – предназначен для перекачки жидкости на УППН «Павловка». Узел учета жидкости – на базе ТПР «НОРД-100М-64»(FT 31) и «Optimass»(FGI 32) предназначен для оперативного учета откачиваемой с ДНС-0107 жидкости. Узел приёма и учёта жидкости – на базе ТПР «НОРД-65М» (FT 14) предназначен для оперативного учета сливаемой с автоцистерн жидкости. Узлы учета газа предназначены: УУГ-1 – на базе «СВГ-800» (FT 41, FT 44) (2 шт.), предназначены для учета попутного нефтяного газа, направляемого в газопровод на ГКС «Павловка»; УУГ-2 – на базе «ДРГ. М-1600» (FT 49) (1 шт.), для учета попутного нефтяного газа, направляемого на факел; УУГ-3 – на базе «ДРГ. М-160/80» (FT 56) (1 шт.), для учета попутного нефтяного газа, направляемого на запальник факела; УУГ-4 – на базе «ДРГ. М-160/80» (FT 52) (1 шт.), для учета попутного нефтяного газа, направляемого на продувочную линию. Дренажные емкости (КЕ-1, КЕ-2 V=16м3) КЕ-1 – для сбора утечек от сальников насосов и газоконденсата с блока подготовки газа; КЕ-2 – для сбора дренажа с Е-1, Е-2, ГО и приема нефтесодержащей жидкости с объектов ЦДНГ (слив АЦ). Откачка емкостей осуществляется насосами АХП-45/31 – 2 шт. Нефтегазоотделитель (Е-3 V=16м3), предназначен для сбора конденсата и мех. примесей из газа отправляемого н факел. Откачка емкости производится погружным насосом НВ-Д-Е 50*50 (Н-6) на прием насосов внешнего транспорта, вновь построенный объект не эксплуатируется. Блок дозирования реагента (Д) БР-2,5 предназначен для подачи реагента деэмульгатора. Факельная установка (Ф) – предназначен для сжигания газа в аварийных ситуациях и при отсутствии приема газа на ГКС. Технологические трубопроводы факельного хозяйства – предназначены для транспорта газа по факельной установке. Блок подготовки топливного газа (БПТГ) – предназначен для подготовки попутного нефтяного газа газо-поршневого двигателя Caterpillar. УУГ-5 – на базе «СВГ.М-160» (FT 85) (1 шт.) – предназначен для учета подготовленного попутного нефтяного газа газо-поршневого двигателя Caterpillar. Технологические трубопроводы – предназначены для танспорта нефти на территории ДНС. Канализационная емкость (ЛК-1 V=35м3) – предназначена для сбора ливневых стоков с площадки насосов и сепарационных емкостей. Откачка емкости производится АЦ с вывозом в место утилизации. Канализационная емкость (ЛК-2 V=6м3) – предназначена для сбора ливневых стоков с площадки слива АЦ в емкость КЕ-2. Откачка емкости производится АЦ с вывозом в место утилизации. Сепаратор Сепаратор центробежный вертикальный (СЦВ) – предназначен для сепарации попутного нефтяного газа. Ресивер газа (РГ) – предназначен для стабилизации потока топливного газа. Описание технологического процесса и технологической схемы ДНС-0107 Нефтегазовая смесь с системы сбора Павловского, Судановского, Новосеминского, Камышловского месторождений поступает на ДНС-0107 по трем линиям. Через задвижки №1,4,2,5 Павловское месторождение; №3,6 и КПОУ Судановское, Новосеминское, Камышловское месторождения. На ДНС нефтегазовая смесь через задвижки №9(10) направляется в сепарационную емкость Е-1 (Е-2), где при давлении 0,03-0,4 МПа осуществляется первая ступень сепарации нефти. Емкость Е-1 оборудована датчиком предельного уровня VEGASWING 63 (LSA 6), аварийный уровень составляет 2,7м. Уровень жидкости в Е-1 от 0,8м до 2,4м контролируется уравнемером радарным уровнемером VEGAFLEX 61 (LT 5). Емкость Е-1 оснащена техническим манометром (PG 4) и датчиком избыточного давления (РТ 3). Емкость Е-2 оборудована датчиком предельного уровня VEGASWING 63 (LSA 7), аварийный уровень составляет 2,8м. Уровень жидкости в Е-2 от 0,7м до 2,6м контролируется радарным уровнемером VEGAFLEX 6 (LT 8). Емкость Е-2 оснащена техническим манометром (PG 9) и датчиком избыточного давления (PТ 10). Сепарационные емкости Е-1, Е-2 снабжены системой сигнализации по нижнему, верхнему и аварийному уровням. Для предоствращения повышения давления сепарационные емкости Е-1, Е-2 оборудованы предохранительными клапанами СППК 4Р-100-16 (Е-1) и СППК 5Р-100-16 (Е-2). Сброс газа с СППК предусмотрен на факел аварийного сжигания газа Ф. Для разрушения эмульсии на вход в сепарационные емкости подается реагент-деэмульгатор Рекорд 402 А через задвижку №12. Подача реагента-деэмульгатора осуществляется БР-2,5. Нефть, прошедшая первую ступень сепарации в Е-1 (Е-2), поступает через сетчатый фильтр Фл-1 (ФЛ-4) и задвижки №14(15),16,17(18),25 (26),35(27,31) на приём насосов внешнего транспорта Н-5(Н-1,2). До и после фильтров предусмотрены технические манометры показывающие (PG 15,16,17,18). Давление на приеме насосов Н-5(Н-1,2) составляет 0,03-0,4 МПа, на выкиде – 0,8-3,5 МПа. Насос Н-5 типа ЦНСн 60-250 работает от газо-поршневого двигателя Caterpillar. Для работы двигателя Caterpillar используется попутный нефтяной газ. Требуемое давление газа на входе газо-поршневого двигателя составляет 0,082-0,172 МПа, расчетный расход попутного нефтяного газа 40 нм3/ч. Подготовка попутного нефтяного газа до требуемых параметров осуществляется на установке блока подготовки попутного нефтяного газа (БППНГ). Блок подготовки попутного нефтяного газа (БППНГ) обеспечивает: - очистку газа от капельной влаги, сероводорода и мех. примесей в соответствии с требованиями изготовителя газо-поршневого двигателя; - компримирование и редуцирование газа до давления необходимого на входе в двигатель; - автоматическое поддержание выходного давления на заданном уровне; - оперативный учет топливного газа. Давление на приеме в БППНГ – 0,03-0,4 МПа, на выходе – 0,082-0,172 МПа, расход попутного нефтяного газа 40 нм3/ч. На приеме насоса Н-5 предусмотрен датчик избыточного давления (РТ 25), на линии нагнетания насоса Н-5 предусмотрены датчик избыточного давления (РТ 29) и электроконтактный манометр (PGS 30). Для контроля температуры нагрева подшипников на насосе Н-5 установлены термометры сопротивления (ТЕ 26,27), допустимое значение 70оС, а также датчик вибрации скорости (VT 28). Насосы Н-1,2 оборудованы электроконтактными манометрами на выкиде насосов (PGS 21,24), датчиками температурной защиты на входе и выходе насоса (ТЕ 19,20,22,23) и приводом с частотным преобразователем. Насосами внешнего транспорта Н-5 (Н-1,2) нефть откачивается на УППН «Павловка» через задвижки №40(30,34), фильтр Фл-2, узел учета нефти – задвижки №42(44),47(48),51. Учет нефти осуществляется преобразователем расхода жидкости НОРД (FT 31) и Optimass (FGS 32). Расход нефти составляет до 100 м3/ч. Ручной пуск насосных агрегатов – кнопкой «Пуск», установленной непосредственно около агрегата. Ручная остановка насосных агрегатов – с местных кнопок «Стоп», с кнопки «КС», расположенной на станции управления ДНС, а также остановка: - при достижении нижнего уровня в Е-1, Е-2 (Н.У.); - при аварии по давлению (Pmin, Pmax); - при перегреве подшипников насосного агрегата. Автоматический режим управления насосными агрегатами. Автоматическая остановка насосных агрегатов: - при достижении нижнего уровня в Е-1, Е-2 (Н.У.); - при аварии по давлению (Pmin, Pmax); - при перегреве подшипников насосного агрегата. Электродвигатели насосных агрегатов Н-1,2 управляются частотными преобразователями. Частотные преобразователи обеспечивают поддержание заданного уровня в емкости Е-1 (Е-2), путем изменения оборотов электродвигателя. Система сигнализации. Световая сигнализация на станции управления ДНС: - информация состояние насосных агрегатов (вкл/выкл); - информация состояния защит насосных агрегатов (давление на выкиде, температура подшипников); - информация состояние уровня жидкости в буллитах (аварийный уровень, верхний уровень, нижний уровень и текущее значение уровня); - сигнализация аварийного давления в буллитах; - сигнализация аварийного давления в подземной емкости. Звуковая сигнализация производится с помощью звонка громкого боя и дублируется на станции управления ДНС: - при каждой аварийной остановки насосного агрегата (при ручном). - при достижении аварийного уровня в буллитах; - при аварийном давлении в буллитах. Газ, отсепарированный в сепарационной емкости Е-1 (Е-2), через задвижки №70(71,69),73 поступает в газоосушитель ГО для осушки, а затем через узел регулирования давления (задвижки №76,77,РД 1,79) и узел учета газа (задвижки №83(82),88(87,91),90) поступает по газопроводу на ГКС «Павловка». При выводе из работы газоосушителя ГО, осушка газа осуществляется в емкости Е-2. Поступление отсепарированного газа из Е-1 в Е-2 для осушки осуществляется через задвижку №71,69. Уровень жидкости в газоосушителе ГО от 0,7м до 1,0м контролируется радарным уровнемером VEGAFLEX (LT 38). Верхний аварийный уровень 1,1м контролируется вибрационным сигнализатором уровня VEGASWING (LSA 36). Газоосушитель ГО снабжен системой сигнализации по верхнему аварийному уровню. При достижении верхнего аварийного уровня 1,1м включается световая сигнализация. Газоосушитель ГО оснащен техническим манометром (PG 35), датчиком избыточного давления (РТ 37). Давление в газоосушителе 0,03-0,4 МПа поддерживается регулятором давления «до себя» Samson тип 72,4 с приводом Auma Matic (РД 1), установленным на газопроводе после газоосушителя. Перед регулятором установлен датчик избыточного давления (РТ 39). Учет газа на ГКС «Павловка» осуществляется преобразователем расхода газа ДРГ.М-800 (FT 41,44). Расход газа на ГКС «Павловка» составляет 1500 нм3/ч. Для предотвращения повышения давления газоосушитель оборудован блоком предохранительных клапанов СППК 5Р-100-16. Сброс газа с СППК предусмотрен на факел аварийного зажигания газа Ф. После газоосушителя выполняется непрерывно отбор газа на запальник факела и для продувки газопровода на факел, а также часть нефтяного газа используется для работы газо-поршневого двигателя Caterpillar насоса Н-5. Учет газа на запальник факела (УУГ-3) осуществляется преобразователем расхода газа ДРГ.М - 160/80 (FT 56). Расход газа на запальник составляет 2 нм3/ч. Регулирование давления газа на запальник осуществляется регулятором Samson тип 72,4 с приводом Auma Matic (РД 3), установленным на газопроводе после преобразователя расхода газа. Газ идет через задвижки №105,108,109,112. Учет продувочного газа (УУГ-4) осуществляется преобразователем расхода газа ДРГ.М – 160/80 (FT 52). Расход продувочного газа составляет до 7 нм3/ч. Регулирование давления газа на запальник осуществляется регулятором Samson тип 72,4 с приводом Auma Matic (РД 2), установленным на газопроводе после преобразователя расхода газа. Газ идет через задвижки №97,100,101,104. После преобразователя расхода газа установлены датчики абсолютного давления (РТ 53,57) и датчики температуры (ТТ 54,58), после регуляторов давления установлены датчики избыточного давления (РТ 55,59). В случае аварийных ситуаций на газовых объектах внешнего транспорта газ подается через узел учета газа (УУГ-2) на факел Ф для аварийного зажигания через задвижки №93,96 и нефтегазоотделитель Е-3. Учет газа на факел осуществляется преобразователем расхода газа ДРГ.М-1600 (FT 49). После преобразователя расхода газа установлен датчик абсолютного давления (РТ 50) и датчик температуры (ТТ 51). Нефтегазоотделитель Е-3 оснащен уровнемером VEGAPULS (LT 61) для замера уровня в пределах от 0,3м до 1,4м. Аварийный уровень 1,6м контролируется вибрационным сигнализатором уровня VEGASWING 63 (LSA 60). При достижении минимального или максимального уровня включается сигнализация. Откачка жидкости из Е-3 осуществляется полупогружным насосом Н-6 типа НВ-Д-Е 50*50 на прием насосов внешней откачки Н-1,2,5 через задвижку №66. Включение насоса осуществляется в ручном режиме. На выкиде полупогружного насоса установлен электроконтактный манометр (PGS 62). Сбор утечек от сальников насосов Н-1,2,5 осуществляется в канализационную емкость КE-1. Сбор дренажных остатков нефти с Е-1 и Е-2 через задвижки №55,56, сброс конденсата из газоосушителя через задвижку №54 осуществляется в канализационную емкость КЕ-2. Емкости оборудованы вибрационным сигнализатором уровня VEGASWING (LSA 63,11) и микроволновым уровнемером VEGAPULS (LT 12,64). Освобождение канализационных емкостей КЕ-1,2 от продукта осуществляется вертикальными насосами Н-3,4 типа АХП 45/31 с подачей на прием насосов внешней откачки Н-1,2,5 через задвижки №68 (из КЕ-1) и №59,62,63 (из КЕ-2). Прием нефти, привозимой автоцистернами, осуществляется на пункте слива нефти через приемный патрубок в емкость КЕ-2. Учет перекаченной жидкости ведется узлом учета НОРД-65М (FT 14). Все работы, связанные с пунктом слива и заправки автомобильных цистерн выполняются согласно инструкций: «Инструкция о порядке отпуска-приема и учета нефти ЦДНГ №№ 1-12 ООО «ЛУКОЙЛ-ПЕРМЬ» в автомобильных цистернах». Технологическая схема ДНС-0107 приведена в Приложении 1. Должностные обязанности оператора по добыче нефти и газа 4 разряда Вести технологический процесс при всех способах добычи нефти, газа и газового конденсата, осуществлять обслуживание, монтаж и демонтаж оборудования и механизмов под руководством оператора более высокой квалификации; Осуществлять работы по поддержанию заданного режима работы скважин, установок комплексной подготовки газа, групповых замерных установок, дожимных насосных и компрессорных станций, станций подземного хранения газа и других работах, связанных с технологией добычи нефти, газа, газового конденсата и подземного хранения газа; Производить разборку, ремонт разборку отдельных узлов и механизмов, простого нефтепромыслового оборудования и аппаратуры; Очищать насосно-компрессорные трубы в скважине от парафина и смол механическими и автоматическими скребками и с использованием реагентов, растворителей, горячей нефти и пара; Обрабатывать паром высокого давления подземное и наземное оборудование скважин и выкидные линии; Замерять дебит скважин на автоматизированной групповой замерной установке; Расшифровать показания приборов контроля и автоматики; Предоставлять информацию руководителю работ и оператору обо всех замеченных неполадках в работе скважин и другого нефтепромыслового оборудования; Производить техническое обслуживание коммуникаций газлифтных скважин (газомонифольдов, газосепараторов, теплообменников) под руководством оператор более высокой квалификации. Должен знать: основные сведения о нефтяном и газовом месторождении; назначение, правила эксплуатации и обслуживания наземного оборудования скважин и установок, применяемого инструмента и приспособлений, контрольно-измерительных приборов; технологический процесс добычи, сбора, транспортировки нефти, газа, газового конденсата, закачки и отбора газа; схему сбора и транспортировки нефти, газа и конденсата на обслуживаемом участке; устройство обслуживаемых контрольно-измерительных приборов, аппаратуры, средств автоматики и телемеханики. Охрана труда и техника безопасности при эксплуатации ДНС ТИПОВАЯ ИНСТРУКЦИЯ ПО БЕЗОПАСНОСТИ ТРУДА В НАСОСНЫХ СТАНЦИЯХ ПРЕДПРИЯТИЙ НЕФТЕПРОДУКТООБЕСПЕЧЕНИЯ Дата введения 1995-08-01 Типовая инструкция разработана в соответствии с Положением о порядке разработки утверждения правил в инструкции по охране труда и Методическими указаниями по разработке правил и инструкций по охране труда, утвержденными Постановлением Министерства труда Российской Федерации от 1 июля 1993 г. №129. СОГЛАСОВАНА постановлением президиума ЦК Российского профсоюза работников химических отраслей промышленности от 26 декабря 1994 г. Протокол №21. УТВЕРЖДЕНА Министерством топлива и энергетики Российской Федерации. ВВЕДЕНА В ДЕЙСТВИЕ приказом Министерства топлива и энергетики Российской Федерации от 4 июля 1995 г. №144. Общие положения 4.1.1 Настоящая инструкция предусматривает основные требования по организации безопасного ведения работ в насосных станциях (далее – «насосных») на предприятиях нефтепродуктообеспечения. 4.1.2 При производстве работ в насосных, кроме требований изложенных в настоящей инструкции, должны выполняться также требования инструкций по охране труда при проведении газоопасных и огневых работ, а при проведении работ на высоте более 1,5м над уровнем пола или перекрытия работники должны выполнять требования «Инструкции по охране труда при работе на высоте». 4.1.3 К обслуживанию насосного агрегата допускаются лица, прошедшие медицинский осмотр, обучение, инструктаж и проверку знаний по охране труда. 4.1.4 При проведении работ в насосных, в случае нарушения правил охраны труда, работники могут быть подвержены воздействию токсичных веществ, повышенной температуры, вибрации, электрического тока. 4.1.5 Руководитель предприятия возлагает технический надзор за эксплуатацией насосных на квалифицированного специалиста, являющегося ответственным за их безопасное обслуживание, ведение журнала эксплуатации насосных агрегатов и оборудования насосных, принятие мер по устранению обнаруженных неисправностей. 4.1.6 Насосная должна быть оборудована принудительной приточно-вытяжной вентиляцией, системой аварийной вентиляции, сблокированной с автоматическим газоанализатором, стационарными или переносными грузоподъёмными устройствами, системой автоматического пожаротушения. 4.1.7 В насосной должны быть вывешены в рамках под стеклом инструкции по охране труда и пожарной безопасности, по эксплуатации насосных агрегатов, график планово-предупредительного ремонта агрегатов, схема обвязки насосов и соединений с трубопроводами и резервуарами, схема электрической части насоса. 4.1.8 Насосные должны содержаться в чистоте и порядке. Лотки и полы насосной должны регулярно промываться водой, скопление нефтепродуктов на полах должно устраняться. Запрещается применять для мытья полов легковоспламеняющиеся нефтепродукты. 4.1.9 Запрещается загромождать проходы между насосами материалами, оборудованием и другими предметами. 4.1.10 Хранение смазочных материалов в насосной допускается в количестве не более суточной потребности. Смазочный материал должен храниться в специальной металлической или полиэтиленовой таре с плотно закрытыми крышками. Хранение легковоспламеняющихся жидкостей в насосных не допускается. 4.1.11 Все открытые и доступно расположенные движущиеся части насосного оборудования должны быть снабжены металлическими защитными ограждениями. 4.1.12 В темной время суток помещение насосной должно иметь освещение не менее 150 лк. 4.1.13 Для местного освещения в темное время суток должны применяться переносные аккумуляторные светильники во взрывозащищённом исполнении напряжением не выше 12 В. Светильники включают и выключают вне помещения насосной на расстоянии не менее 20м. 4.1.14 В помещении насосной запрещается пользоваться открытым огнем и курить. Для курения должны быть отведены специально оборудованные места. 4.1.15 В помещении насосной для перекачки этилированного бензина следует хранить запас чистого песка или опилок, обтирочных материалов, хлорной извести, а также бачок с керосином для мытья рук и деталей. 4.1.16 В насосной необходимо иметь комплект аварийного инструмента, запас аккумуляторных фонарей, которые должны храниться в специальных шкафах в операторной. 4.1.17 Вход в помещение насосной посторонним лицам (не обслуживающим установку) запрещен. 4.2 Требования безопасности перед началом работы 4.2.1 Включить приточно-вытяжную вентиляцию. 4.2.2 Проверить состояние рабочего места, исправность инструмента, приспособлений, механизмов, наличие средств индивидуальной защиты и первичных средств пожаротушения. Запрещается пользоваться неисправным инструментом, приспособлениями, механизмами, средствами индивидуальной защиты. 4.2.3 Проверить состояние заземления насосов, электродвигателей, электроаппаратуры, трубопроводов и другого оборудования насосной. Корпусы насосов, перекачивающих нефтепродукты, должны быть заземлены независимо от заземления электродвигателей, находящихся на одной раме с насосами. 4.2.4 Перед проведением ремонтных работ, связанных с разборкой насосного агрегата или другого оборудования насосной, необходимо отключить электроэнергию с помощью коммутационной аппаратуры и убрать предохранители на щит управления агрегатами, вывесить плакат «Не включать – работают люди!», отсоединить насос от трубопроводов закрытием задвижек. 4.3 Требования безопасности во время работы 4.3.1 В насосной должна быть обеспечена надёжная работа естественной и принудительной приточно-вытяжной вентиляции. Запрещается пускать в работу насосные агрегаты при неработающей вентиляции, а также со снятыми ограждениями и предохранительными кожухами, с неисправными манометрами. 4.3.2 При эксплуатации насосных должен быть установлен надзор за герметичностью насосов и трубопроводов. Подтекание нефтепродуктов через торцовые и сальниковые уплотнения насосов выше допустимых нормативов, установленных заводом-изготовителем, должно немедленно устраняться. 4.3.3 Все трущиеся части насоса должны регулярно смазываться. При смазке не должно быть растекания и разбрызгивания смазочных материалов. 4.3.4 В случае обнаружения нарушений в режиме работы насоса (шум, повышенная вибрация, перегрев подшипников, подтекание сальников, трещины и дефекты отдельных частей и т.п.) насос должен быть остановлен. До выяснения и устранения неисправностей работа насоса запрещается. 4.3.5 Температура подшипников и сальников следует проверять не реже одного раза в час. Перегрев подшипников выше 60 градусов не допускается. Запрещается охлаждение подшипников или вала холодной водой, льдом и т.п. 4.3.6 При остановке насоса для ремонта необходимо: - отключить электродвигатель от источника питания и на пусковом устройстве вывесить плакат «Не включать – работают люди!»; - отключить насос от трубопроводов путём закрытия задвижек и установкой заглушек; - оставшийся продукт удалить из насоса; - сделать запись в журнале эксплуатации с указанием времени остановки агрегата для ремонта. 4.3.7 Разборка и ремонт насоса должны производиться по распоряжению руководителя предприятия с оформлением наряда-допуска на выполнение работ повышенной опасности. 4.3.8 Ремонт насосов, перекачивающих этилированный бензин, допускается только после внутренней и внешней промывки корпуса и всех узлов и деталей насоса керосином. 4.3.9 После промывки корпус и детали насоса необходимо насухо протереть обтирочным материалом. 4.3.10 При ремонте насосов и других работах в помещении насосной должен применяться инструмент, изготовленный из материала, исключающего искрообразование при ударе. 4.3.11 Не допускается нахождение людей напротив выбиваемых или выпрессовываемых деталей. 4.3.12 Работники, пользующиеся электрическим инструментом, должны иметь группу по электробезопасности не ниже II и соответствующее удостоверение. 4.3.13 Смена электроламп и предохранительных колпаков в насосных проводится электромонтером. 4.3.14 Во время работы насосных агрегатов запрещается: - производить крепление и ремонт каких-либо деталей и оборудования, находящихся под давлением; - удалять ограждение или отдельные его части; - тормозить движущиеся части руками или при помощи других предметов (лом, труба и т.д.); - класть на горячие части насосов и трубопроводов обтирочный материал или какие-либо другие предметы, пропитанные нефтепродуктами; - оставлять насосный агрегат без присмотра, при отсутствии средств автоматического контроля и сигнализации. 4.4 Требования безопасности в аварийных ситуациях 4.4.1 При эксплуатации насосных возможны аварийные ситуации, в том числе: - значительные утечки нефтепродуктов на работающем агрегате; - внезапное прекращение подачи электроэнергии или пара; - сильная вибрация насосного агрегата, перегрев и появление дыма из подшипников, уплотнений, сальников в разделительной стене, загорание; - повышенная загазованность. 4.4.2 В случае аварийной ситуации, а также при обнаружении какой-либо неисправности, нарушающей нормальный режим работы насоса или создающей угрозу работникам, насос должен быть остановлен, задвижки на входных линиях закрыты. Руководство предприятия должно быть извещено об аварийной остановке насоса. Запрещается пускать насос в работу до устранения всех неисправностей. 4.4.3 При несчастном случае пострадавшему следует оказать первую помощь, вызвать «Скорую помощь», сообщить руководству предприятия. 4.4.4 В случае возгорания или взрыва в помещении насосной, немедленно остановить все виды перекачки, вызвать пожарную охрану, сообщить руководству предприятия, действовать согласно плану ликвидации аварий. 4.5 Требования безопасности по окончании работ 4.5.1 После окончания работ в помещении насосной работники, выполнявшие эти работы, обязаны убрать рабочее место, привести в порядок инструменты и рабочие приспособления. 4.5.2 Промасленный обтирочный материал следует складывать в специальные металлические ящики с крышками с последующей его регенерацией или уничтожением. 4.5.3 После окончания работ с токсичными веществами необходимо выполнить требования личной гигиены. Заключение Во время прохождения практики я закрепила теоретические знания, полученные в колледже на предметах «Эксплуатация нефтяных и газовых скважин» и «Эксплуатация нефтегазопромыслового оборудования», с помощью практических навыков. При этом я получила основную информацию о деятельности компании ООО «ЛУКОЙЛ-ПЕРМЬ», о структуре ЦДНГ-1 (Павловка). Также за время прохождения производственной практики я научилась работать с нормативной документацией, ознакомилась с работой на штатном рабочем месте в качестве оператора по добыче нефти и газа. Итак, можно сделать вывод, что практика пройдена успешно, поставленные задачи выполнены, а также собран материал для курсового проектирования. Список использованных источников Сборник инструкций по охране труда для работников ООО «ЛУКОЙЛ-ПЕРМЬ» (Утвержден и введен в действие приказом ООО «ЛУКОЙЛ-ПЕРМЬ» от 18 октября 2013 г. №а-807.) http://lukoil-perm.ru/territoriya-permskiy-krai/nasha-istoriya/ http://nvfomgtu.ru/student/student_news/virtualnye_laboratornye_raboty/lab/lab28/mtd.htm Оглезнева К.С. Пахомова Н.А. |