хуй. Краткое содержание об организации

Скачать 375.37 Kb. Скачать 375.37 Kb.

|

|

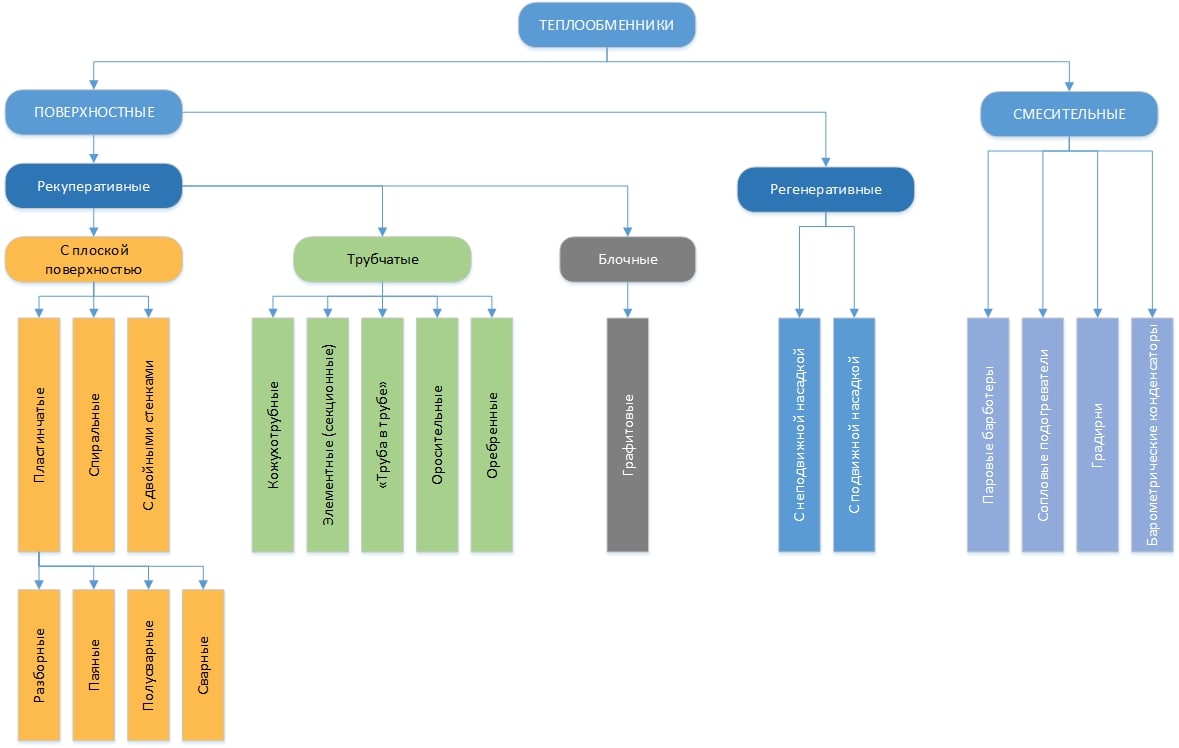

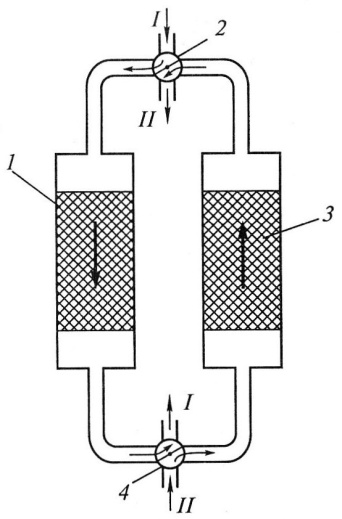

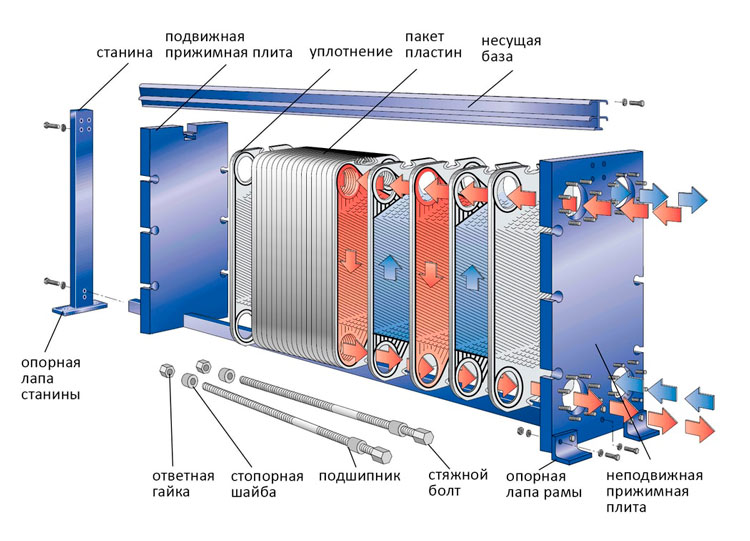

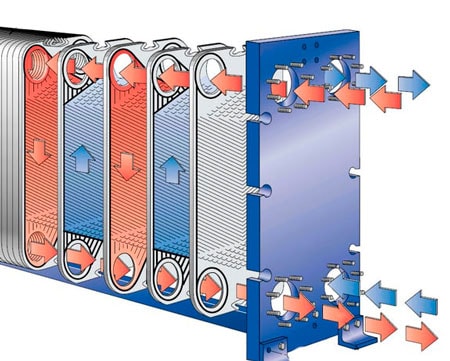

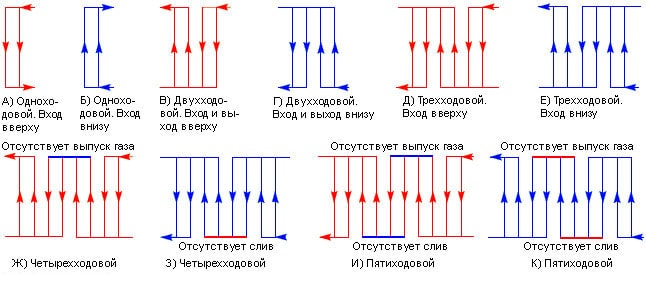

Содержание Краткое содержание об организации………………..3 Современные теплообменное оборудование..……. 5 Эксплуатация ЦТП………………………….………..12 Заключение…………………………………………. 21 Список использованных Литературы……………….22 1.Краткое сведение об организации Цель практической работы изучить работу котельной предприятия. Задачи исследовать оборудование и механизмы котельного оборудования, дегазацию воды и изучить устройство индивидуального теплового пункта. НЗТО имеет 20-летний опыт производства и поставок кожухотрубного теплообменного оборудования для пищевой, химической, металлургической, нефтеперерабатывающей и других отраслей промышленности. Компания предлагает изготовление теплообменников на заказ в максимально короткие и четко оговоренные сроки. Особенности производства и варианты исполнения При производстве используются безопасные коррозионностойкие марки стали, что обеспечивает надежность и высокое качество оборудования. В процессе изготовления применяются передовые технологии, а также строго соблюдаются требования ГОСТов и технических нормативов. Эти факторы дают гарантию того, что аппараты будут на «отлично» справляться со своими функциональными задачами и прослужат без сбоев на протяжении многих лет. Нижегородский завод теплообменного оборудования начал свою деятельность в конце 1990-х годов. Его приоритетным направлением стала разработка и производство теплообменных аппаратов для сферы ЖКХ. В самом начале своей работы завод был ориентирован на производство секционных теплообменников, которые активно использовались на промышленных предприятиях на территории тогдашнего СССР. Шагая в ногу со временем, в 2007 году НЗТО внедрил в производственный процесс технологию пристенной турбулизации, которая была разработана учёными Московского Авиационного Института. Такое нововведение положило начало серийному производству новых кожухотрубных теплообменников, отличных от предыдущих моделей минимальными габаритами, экономичностью и эксплуатационными характеристиками, а следовательно, большей производительностью при меньших затратах. За всё время существования ООО НЗТО из небольшой компании вырос в производственное предприятие полного производственного цикла: объёмы производства выросли в 10 раз, проведены исследования по совершенствованию теплового оборудования, выпущено более 5000 теплообменных аппаратов различной степени сложности. НЗТО — лауреат различных выставок и промышленных форумов Теплообменник – техническое устройство, предназначенное для передачи тепла между нагретой средой и холодной. Чаще всего теплообмен осуществляется через элементы конструкции аппарата, хотя встречаются агрегаты, принцип действия которых основан на смешении двух сред. Области применения теплообменных аппаратов: системы отопления; металлургия; энергетика; тепловые пункты; химическая и пищевая промышленности; системы кондиционирования и вентилирования воздуха; коммунальное хозяйство; атомная и холодильная отрасли. ВИДЫ ТЕПЛООБМЕННЫХ АППАРАТОВТеплообменные аппараты подразделяются на несколько групп в зависимости от: типа взаимодействия сред (поверхностные и смесительные); типа передачи тепла (рекуперативные и регенеративные); типа конструкции; направления движения теплоносителя и теплопотребителя (одноходовые и многоходовые). Наиболее наглядно классификация теплообменных аппаратов представлена на следующем изображении (если нужно увеличить картинку, то просто кликните по ней):  Рис. 1. Виды устройств теплообменников в зависимости от принципа работы По типу взаимодействия средПоверхностныеТеплообменные аппараты данного вида подразумевают, что среды (теплоноситель и теплопотребитель) между собой не смешиваются, а теплопередача происходит через контактную поверхность – пластины в пластинчатых теплообменниках или трубки в кожухотрубных. СмесительныеКроме поверхностных теплообменников используются агрегаты, в основе эксплуатации которых лежит непосредственный контакт двух веществ. Наиболее известным вариантом смесительных теплообменников являются градирни:  Рис. 2. Градирни – один из видов смесительных ТО Градирни используются в промышленности для охлаждения больших объемов жидкости (воды) направленным потоком воздуха. К смесительным теплообменникам относятся: паровые барботеры; сопловые подогреватели; градирни; барометрические конденсаторы. По типу передачи теплаРекуперативныеВ данном виде устройств теплопередача происходит непрерывно через контактную поверхность. Примером такого теплообменного аппарата является пластинчатый разборный теплообменник. РегенеративныеОтличаются от рекуператоров тем, что движение теплоносителя и теплопотребителя имеют периодический характер. Основная область применения таких установок – охлаждение и нагрев воздушных масс. Установки с подобным типом действия нужны в многоэтажных офисных зданиях, когда теплый отработанный воздух выходит из здания, но его энергию передают свежему входящему потоку.  Рис. 3. Регенеративный теплообменник На изображении видно, как в теплообменник поступают 2 потока: горячий (I) и холодный (II). Проходя через коллектор 1, горячая среда нагревает гофрированную ленту, свернутую в спираль. В это время через коллектор 3, проходит холодный поток. Спустя какое-то время (от нескольких минут до нескольких часов), когда коллектор 1, заберет достаточное количество тепла (точное время зависит от тех. процесса), крыльчатки 2 и 4 поворачиваются. Таким образом изменяется направление потоков I и II. Теперь холодный поток идет через коллектор 1 и забирает тепло. По типу конструкцииВариаций конструкций теплообменных аппаратов очень много. Их выбор и подбор конкретной модели зависит от большого количества условий эксплуатации и технических характеристик: мощность теплообменника; давление в системе; тип сред (агрессивные или нет); рабочие температуры; прочие требования. Подробную классификацию типов конструктивов теплообменных аппаратов можно посмотреть выше на Рис. 1. По направлению движения средОдноходовые теплообменникиВ данном виде агрегатов теплоноситель и теплопотребитель пересекают внутренний объем теплообменника однократно по кратчайшему пути. Наглядно это показано в следующем видео: Подобная схема движения в ТО используется в простых случаях, когда не требуется повышать теплоотдачу от теплоносителя хладогенту. Кроме того, одноходовые теплообменники требуют более редкого обслуживания и промывки, так как на внутренних поверхностях скапливается меньше отложений и загрязнений. Многоходовые теплообменникиПрименяются, когда рабочие среды плохо отдают или принимают тепло, поэтому КПД теплообменного аппарата увеличивают за счет более длительного контакта теплоносителя с пластинами агрегата. Пример работы двухходового пластинчатого теплообменника представлен в данном видео: УСТРОЙСТВО ТЕПЛООБМЕННИКАКак отмечалось выше, конструкции теплообменных аппаратов очень сильно отличаются между собой, поэтому подробно о каждой из них будет рассказано в следующих статьях. В качестве примера можно рассмотреть пластинчатый разборный теплообменник, как наиболее современный и вытесняющий старые поколения теплообменных аппаратов: кожухотрубные (кожухотрубчатые), «труба в трубе» и другие виды. Данный вид ТО состоит из двух главных пластин: подвижной и неподвижной прижимных плит. Обе плиты имеют несколько отверстий. Отверстия, имеющие входящее и выходящее назначение потоков, надежно укрепляют специальной прокладкой и прочными кольцами спереди и сзади соответственно.  Рис. 4. Устройство РПТО При монтаже к входным и выходным отверстиям через патрубки подключаются элементы трубопровода. Для соединения могут быть использованы трубы различного диаметра и с разным типом резьбы (современные требования предлагают использовать резьбу ГОСТа №12815 и ГОСТа №6357). Оба вида имеют прямую зависимость от устройства и его вида. Посередине между прижимными плитами размещается множество пластин. Толщина пластин находится в пределах всего 0,5 мм, изготавливаются они, только из нержавеющей стали или титана с помощью метода холодной штамповки. Все слои пластин перемежаются тонкой специальной уплотнительной резиной, которая устанавливается между всеми слоями пластин. Материал резины обладает заметной повышенной устойчивостью к высоким температурам, благодаря которой рабочие каналы становятся полностью герметичными. Прямые направляющие снизу и сверху обеспечивают фиксацию пакета пластин, а также являются направляющими при сборке агрегата. Пластины сжимаются до необходимого размера при помощи затяжных гаек. Внутреннее расположение пластин выбрано не случайно, каждая пластина через одну повернута на 180° относительно, рядом расположенных, соседних пластин. Благодаря данному устройству теплообменного аппарата входящее канальное отверстие имеет двойное уплотнение. Наглядно устройство пластинчатого теплообменника, его сборку и принцип действия можно посмотреть в данном видео: ПРИНЦИП РАБОТЫ ТЕПЛООБМЕННИКАПередняя и задняя плита имеют отверстия, которые подключаются к трубопроводу. По ним теплоноситель и теплопотребитель поступают внутрь агрегата.  Рис. 5. Движение сред внутри пакета пластин Пристенный слой гофрированного типа, в условиях потока, имеющего большую скорость, начинает постепенно набирать турбулентность. Каждая среда перемещается на встречу друг другу с разных сторон пластины, чтобы избежать смешения. Параллельно расположенные пластины формируют рабочие каналы. Перемещаясь по всем каналам, каждая среда производит тепловой обмен и покидает внутренние пределы оборудования. Это означает, что все пластины являются самым важным элементом среди всех деталей теплообменника. Потоки внутри пластинчатого теплообменника могут идти по одноходовым и многоходовым схемам в зависимости от технических характеристик и условий решаемой задачи:  Рис. 6. Схемы движения теплоносителей в пластинчатом разборном теплообменнике в зависимости от принципа работы Центральные тепловые пункты (ЦТП)Ввод центрального теплового пункта в эксплуатацию После завершения монтажа всех систем центрального теплового пункта он должен быть испытан, при необходимости, основными методами неразрушающего контроля в соответствии с требованиями «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды» и подвергнут гидравлическому испытанию. Основными методами неразрушающего контроля являются: визуальный и измерительный; радиографический; ультразвуковой; радиоскопический; капиллярный или магнитопорошковый; токовихревой; стилоскопирование; замер твердости; гидравлическое испытание. Выбор видов контроля должен производиться в соответствии с требованиями «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды», НД на изделие и сварку. Гидравлические испытания систем проводятся раздельно. Гидравлические испытания центрального теплового пункта должны проводиться при положительных температурах наружного воздуха. При температуре наружного воздуха ниже 0°С гидравлические испытания проводятся лишь в исключительных случаях. Необходимо убедиться в правильности и качестве всех механических соединений, демонтировать и заменить вставками расходомеры турбинного типа, в случае их установки на обратных линиях систем и отсутствия обводных линий на нем, закрыть запорную арматуру и спускные устройства на границах опрессовочного участка, за исключением тех, через которые будет производиться заполнение центрального теплового пункта, открыть воздухоспускные устройства и/или трехходовые клапаны манометров в верхних точках ЦТП, вручную открыть регулирующие клапаны всех систем. Гидравлические испытания проводятся в следующем порядке: Испытуемый участок медленно, во избежание гидравлических ударов, заполняется водой с температурой не выше 45 °С, полностью удаляется воздух через воздухоспускные устройства в верхних точках ЦТП, а также через воздухоспускные устройства установленного в тепловом пункте оборудования (насосы, регуляторы прямого действия и пр.). При появлении воды воздухоспускные устройства должны быть закрыты; Давление доводится до рабочего и поддерживается в течение времени, необходимого для тщательного осмотра всех сварных и фланцевых и прочих соединений, арматуры, оборудования и т.п., но не менее 10 мин.;

Давление доводится до пробного, если в течение 10 мин. не выявляются какие-либо дефекты.

Минимальная величина пробного давления при гидравлических испытаниях должна составлять 1,25 рабочего давления. Сборные баки конденсата закрытого типа необходимо испытывать на плотность и прочность давлением, равным 1,5 рабочего, но не менее 0,3 МПа (3 кгс/с м²). Контроль плотности открытых баков проводится наполнением их водой до отметки переливной трубы. Максимальная величина пробного давления устанавливается расчетом на прочность по нормативно-технической документации, согласованной с Госгортехнадзором России. Пробное давление системы ГВС устанавливается равным рабочему, плюс 0,5 МПа (5 кгс/с м²), но не более 1 МПа (10 кгс/с м²). Системы считаются выдержавшими испытание, если во время их проведения: Не обнаружено потения сварных швов или течи из трубопроводов, арматуры и прочего оборудования; При гидравлическом испытании систем в течение 5 мин падение давления не превысило 0,02 МПа (0,2 кгс/с м²); Падение давления в системе ГВС в течение 10 мин не превысило 0,05 МПа (0,5 кгс/с м²). В случае неудовлетворительных результатов гидравлических испытаний следует устранить все неисправности и повторить гидравлические испытания заново. После проведения гидравлических испытаний следует опорожнить испытуемые участки, промыть системы водопроводной или технической водой, произвести дезинфекцию в соответствии с требованиями, установленными санитарными нормами и правилами. Заполнять конденсатопроводы и конденсатные баки для промывки можно водой из технического водопровода, водяных тепловых сетей или подпиточной линии. После промывки водяные системы и конденсатные баки следует освободить от промывочной воды и заполнить их до рабочих параметров давления. Конденсатопроводы следует полностью освободить от промывочной воды.

Пред заполнением водяных систем необходимо убедиться, что клапаны подпитки систем закрыты, произведены соответствующие электроподключения и настройка оборудования, отвечающего за подпитку систем, демонтированы и заменены вставками расходомеры турбинного типа, в случае их установки на обратных линиях систем и отсутствия обводных линий на нем, установлено демонтированное при гидравлических испытаниях оборудование, сняты заглушки, установленные при гидравлических испытаниях, закрыты спускные устройства, открыты воздухоспускные устройства в верхних точках центрального теплового пункта, вручную открыты регулирующие клапаны всех систем, регуляторы прямого действия подключены к системам и настроены на рабочие параметры. Заполнение трубопроводов центрального теплового пункта выполняется водой температурой не выше 70 °С по программе, утвержденной техническим руководителем потребителя и согласованной, при необходимости, с теплоснабжающей организацией и природоохранными органами. Заполнение конденсатоотводчиков, связанного с ними конденсатопровода и конденсатных баков осуществляется конденсатом в рабочем режиме эксплуатации. Заполнение систем производится раздельно в следующем порядке: Заполнение и подпитка систем отопления, вентиляции и технологии осуществляется из обратного трубопровода смежных водяных систем, умягченной деаэрированной водой или конденсатом для чего последовательно медленно открываются клапаны подпиточных линий соответствующих систем и включается электропитание оборудования, отвечающего за подпитку, полностью удаляется воздух через воздухоспускные устройства в верхних точках теплового пункта, а также через воздухоспускные устройства установленного в тепловом пункте оборудования (насосы, регуляторы прямого действия и пр.). При появлении воды воздухоспускные устройства должны быть закрыты;

Заполнение и подпитка системы ГВС теплоснабжения осуществляется через трубопровод холодного водоснабжения путем медленного открытия входной задвижки на этом трубопроводе. Удаление воздуха из системы ГВС осуществляется аналогично системам отопления, вентиляции и технологии; Окончание заполнения всех систем характеризуется повышением давления в заполняемых участках до значения статического давления или до давления в подпиточном трубопроводе; После окончания заполнения трубопроводов необходимо в течение 2-3 ч несколько раз открывать воздушные краны, чтобы убедиться в окончательном удалении воздуха, а также перевести подпиточные насосы и подпиточные клапаны в автоматический режим. После заполнения всех систем производится пуск теплового пункта и регулировка параметров греющего и нагреваемого теплоносителя.

Пуск, остановка центрального теплового пункта, переход на летний режим эксплуатации Пуск блока теплофикации. 1) Привести арматуру в исходное положение: отсечная арматура (ШК1-4) перекрыта. Остальная арматура открыта; 2) Открыть воздушник ШК8; 3) Приоткрыть кран ШК4 на линии Т2вн до состояния устойчивого движения потока в трубопроводе (определяется акустически); 4) Визуально зафиксировать начало движения жидкости через воздушник ШК8; 5) Закрыть воздушник ШК8, открыть спускной клапан на вентильном блоке прибора PI2.18 на линии Т1вн; 6) Полностью открыть кран ШК4 и ШК3; 7) Закрыть поворотную заслонку ЗП5. 8) Произвести запуск насосов; 9) Визуально зафиксировать устойчивую циркуляцию жидкости, руководствуясь показаниями термометров TI2-13 – 2-14; 10) Открыть кран ШК2 на линии Т2вш 11) Приоткрыть кран ШК1 на 20º 12) Зафиксировать начало работы клапана регулирующего ЗП8; 13) Визуально зафиксировать показания термометра TI2.11 (около 130ºС); 14) Визуально зафиксировать рост температуры на термометре TI2.13; 15) Открыть ШК1 до половины и зафиксировать реакцию регулирующего клапана ЗП 8; 16) Полностью открыть кран ШК4. Блок Теплофикации введён в работу. Пуск блока ГВС 1) Привести арматуру в исходное положение: вся арматура линии ХВС и ГВС открыта кроме ШК2.1, ШК2.6 и ШК2.24; 2) Вся арматура паровой и конденсатной линии перекрыта; 3) Выполнить подготовку линии охлаждения конденсата: Вн2.10 закрыт, Вн2.11-2.12 открыты. 4) Открыть ШК2.17 и ШК 2.23 основного теплообменника охлаждения конденсата. 5) Открыть кран ШК2.1 на линии подачи ХВС до фиксирования факта начала наполнения резервной емкости (фиксируется акустически); 6) Открыть задвижку ЗД2.1 до появления шума потока в паровом трубопроводе; 7) Зафиксировать проектные значения на приборах: PI2.5 и TI2.7 и затухание гидравлических ударов в паровом трубопроводе; 8) Открыть задвижку ЗД2.1 до конца; 9) Полностью открыть кран ШК2.1; 10) Открыть вентили 2.14-2.17; 11) Плавно открывать вентиль Вн2.3 до появления шума потока в трубопроводе; 12) Зафиксировать начало работы регулирующего клапана КР2.2; 13) Полностью открыть вентиль Вн2.3; 14) Фиксировать по термометру TI2.3 изменение температуры (не более 50ºС), в противном случае см. раздел аварийные ситуации; 15) Зафиксировать момент заполнения резервных емкостей по закрытию клапана КПл 2.1. 16) Открыть ШК2.6; 17) Произвести пуск насосов НА2.1-2.2; 18) Открыть кран ШК2.24; 19) Открыть выходные вентили пара на основном теплообменнике АТ2.2 (Вн.2.8-2.9); 20) Открыть вентиль подачи пара (Вн2.2) до появления гидравлических ударов; 21) Зафиксировать работу регулирующего клапана КР2.1; 22) Открыть вентиль Вн2.1 полностью; 23) Регулированием пружины клапана КП2.1 добиться показаний давления на манометре PI2.2 не менее 1 кгс/с м² ; Блок ГВС введён в работу. Остановка блока теплофикации. 1) Перекрыть кран ШК1; 2) Остановить работу насосов НА1-2; 3) Перекрыть кран ШК2; 4) Перекрыть краны ШК3-4

Остановка блока ГВС Техническое обслуживание и ремонт центрального теплового пункта К обслуживанию центрального теплового пункта должен допускаться подготовленный персонал, имеющий требуемую квалификацию, знания и допуски в соответствии с «Правилами технической эксплуатации тепловых энергоустановок», «Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей», «Правилами технической эксплуатации электроустановок потребителей» и «Правилами техники безопасности при эксплуатации электроустановок потребителем», изучивший технический паспорт и настоящую инструкцию по эксплуатации, инструкции и руководства по эксплуатации, входящего в состав теплового пункта оборудования. Необходимость дежурства персонала на ЦТП и его продолжительность устанавливаются руководством организации в зависимости от местных условий. Центральный тепловой пункт (ЦТП) периодически не реже 1 раза в неделю осматривается управленческим персоналом и специалистами эксплуатирующей организации. Периодически, но не реже 1 раза в 3 месяца, тепловой пункт должен осматривать технический руководитель теплоснабжающей организации. Результаты осмотра отражаются в оперативном журнале. Центральные тепловые пункты должны осматриваться на предмет: Соблюдения требуемых расходов и параметров греющего теплоносителя (пара), конденсата и нагреваемого теплоносителя; Соблюдения требуемого отпуска тепловой энергии при конкретных условиях эксплуатации; Энергоэффективности и контроля утечек теплоносителей; Состояния теплообменников, регулирующей, запорной, балансировочной, предохранительной арматуры, обратных клапанов, фильтров, грязевиков, конденсатоотводчиков, сепараторов пара, регуляторов давления и перепада давления, редукционно-охладительных установок, циркуляционных, повысительных и питательных, приборов учета тепла и расходомеров теплоносителя, контрольно-измерительных приборов и приборов автоматики (КИПиА) и пр; Состояния трубопроводов, тепловой изоляции и соединений трубопроводов греющего теплоносителя (пара), конденсата и нагреваемого теплоносителя; Состояния электрощитов и щитов управления и правильности настроек электронных регулирующих блоков; Работа конденсатоотводчиков контролируется периодически не реже 1 раза в 6 месяцев. При неудовлетворительной работе конденсатоотводчики подвергаются ревизии. Плотность обратных клапанов контролируется в сроки, установленные местной инструкцией. Режимно-наладочные испытания должны проводиться не реже 1 раза в 5 лет. Промывку центрального теплового пункта следует производить по мере необходимости, но не реже: 1 раза в 4 года; После монтажа, капитального ремонта, текущего ремонта с заменой труб данного теплового пункта следует промывать независимо от давности последней промывки. Промывку следует производить гидропневматическим способом, т.е. водой со сжатым воздухом. При промывке систем только водой скорость последней должна превышать эксплуатационную в 3-5 раз, что достигается применением специального насоса. Системы промываются водой до полного осветления воды. Сроки промывки фильтров-грязевиков устанавливаются в зависимости от степени загрязнения, которая определяется по разности показаний манометров до и после фильтров-грязевиков. Рекомендуется периодически частично закрывать-открывать всю арматуру. Степень загрязнения теплообменников контролируется по разности показаний манометров на входе и выходе каждого теплоносителя. Теплообменники следует разбирать только в случае, если иные меры по очистке не приносят результата. Химическая промывка должна производиться реагентами, состав которых допускается инструкциями по эксплуатации теплообменников. Отклонение среднесуточной температуры теплоносителя, поступившего в системы теплофикации и ГВС, должно быть в пределах ±3% от установленного температурного графика. При эксплуатации систем теплофикации и ГВС, часовая утечка теплоносителя не должна превышать норму, которая составляет 0,25% объема воды в системах с учетом объема воды в разводящих теплопроводах систем. При определении нормы утечки теплоносителя не учитывается расход воды на заполнение систем теплопотребления при их плановом ремонте. Техническое обслуживание отдельных компонентов центрального теплового пункта производится в соответствии с прилагаемыми инструкциями и руководствами по эксплуатации их заводов-изготовителей. В случае выявления неудовлетворительной работы оборудования теплового пункта следует произвести более тщательный его осмотр, и возможно демонтировать для выявления причин сбоев в работе. Решение о степени ремонта оборудования должно приниматься управленческим персоналом и специалистами эксплуатирующей организации, а в некоторых случаях техническим руководителем теплоснабжающей организации.

Заключение Список использованных Литературы 1 http://www.lhengineering.ru/tsc/#p6 2 https://teploobmen.ru/blog/ekspluatatsiya-teplovykh-punktov-kak-osushchestvlyaetsya/ 3 https://studfile.net/preview/2855400/page:6/ 4 https://proteplo.org/blog/teploobmenniki-obzor |