материаловедение. материаловедение 6 вариант. Кристаллическое строение металлов. Назовите виды кристаллических решеток

Скачать 153.64 Kb. Скачать 153.64 Kb.

|

|

СОДЕРЖАНИЕ Кристаллическое строение металлов. Назовите виды кристаллических решеток. Выберите и обоснуйте марки сплавов для следующих изделий: а) лонжерон грузового автомобиля; б) болты деревянного кузова; в) поршень двигателя. 3. На полученную с нефтебазы пластичную смазку марки Литол-24 был выдан паспорт:

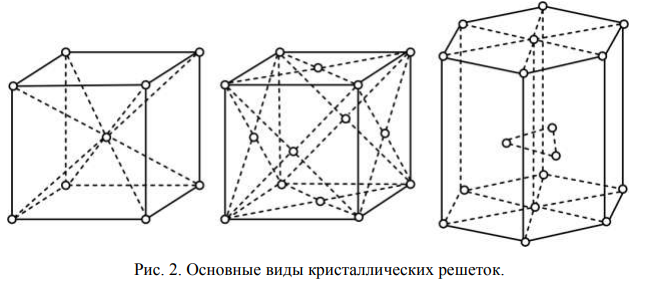

Поясните влияние отклонений каждого показателя от требований ГОСТ 21150-87 на работу смазываемых узлов и деталей в различных условиях эксплуатации. 4. Основные методы получения автомобильных топлив из нефти. 5. Марки жидкостей для амортизаторов. Предъявляемые к ним требования. Вопрос 1 Кристаллическое строение металлов. Назовите виды кристаллических решеток. Ответ на вопрос № 1 В технике под металлами понимают вещества, обладающие комплексов металлических свойств: характерным металлическим блеском, высокой электропроводностью, хорошей теплопроводностью, высокой пластичностью. Все вещества в твердом состоянии могут иметь кристаллическое или аморфное строение. В аморфном веществе атомы расположены хаотично, а в кристаллическом — в строго определенном порядке. Все металлы в твердом состоянии имеют кристаллическое строение. Для описания кристаллической структуры металлов пользуются понятием кристаллической решетки. Кристаллическая решетка — это воображаемая пространственная сетка, в узлах которой расположены атомы. Наименьшая часть кристаллической решетки, определяющая структуру металла, называется элементарной кристаллической ячейкой. На рис. 1 изображены элементарные ячейки для наиболее распространенных кристаллических решеток. В кубической объемно-центрированной решетке (рис. 1,а) атомы расположены в узлах ячейки и один атом в центре куба. Такую решетку имеют хром, вольфрам, молибден и др. В кубической гранецентрированной решетке (рис. 1,б) атомы расположены в вершинах куба и в центре каждой грани. Эту решетку имеют алюминий, медь, никель и другие металлы. В гексагональной плотноупакованной решетке (рис. 1,в) атомы расположены в вершинах и центрах оснований шестигранной призмы и три атома в середине призмы. Такой тип решетки имеют магний, цинк и некоторые другие металлы.  Рисунок 1. Элементарные кристаллические решетки Вопрос 2 Выберите и обоснуйте марки сплавов для следующих изделий: а) лонжерон грузового автомобиля; б) болты деревянного кузова; в) поршень двигателя. Ответ на вопрос № 2 Для лонжеронов рам грузовых автомобилей за рубежом применяются как обычная низкоуглеродистая сталь типа марок 15кп и 20кп, так и среднеуглеродистые стали с нормальным и повышенным содержанием марганца. Для изготовления поршней применяют серый и ковкий чугун следующих марок: СЧ 24-44, СЧ 28-48, СЧ 32-52. Из легких алюминиевых сплавов наибольшее применение получили сплавы АЛ1, АК2, АК4, ЖЛС. Вопрос 3 На полученную с нефтебазы пластичную смазку марки Литол-24 был выдан паспорт:

Поясните влияние отклонений каждого показателя от требований ГОСТ 21150-87 на работу смазываемых узлов и деталей в различных условиях эксплуатации. Ответ на вопрос №3

Показатель №1 Под коллоидной стабильностью понимается способность смазок удерживать жидкую фазу и не расслаиваться при хранении и эксплуатация. По паспорту коллоидная стабильность равна 15%, а по ГОСТ 21150-87 равно 12 %, т.е. больше на 3 единицы. Показатель №2 Температура каплепадения – это минимальная температура, при которой пластичная смазка начинает переходить из вязкого состояния в жидкое и спадать в виде капель. По паспорту температура каплепадения равна 180 °С, по ГОСТ должно быть не менее 185°С, т.е. на 5°С ниже. Аа Показатель №3 Вязкость это мера трения, испытываемого частью жидкости (жидкой или газообразной) и ее молекулами при движении в одном направлении. По паспорту вязкость равна 250°С, а по ГОСТ 280°С, что на 30°С меньше. Рлпр Показатель №4 Содержание воды. Смазка не содержит в составе воды и проявляет отличные влагостойкие и антикоррозийные свойства. По паспорту 0,075 %, а по ГОСТ вода отсутствует. Ооо Показатель №5 Пределом прочности смазки называют удельное напряжение, при котором происходит разрушение ее структурного каркаса в результате сдвига одного слоя относительно другого. По паспорту значение равно 500 Па с, а по ГОСТ от 500-1000 Па с ,а значит соответствует ГОСТ. Характеризует способность смазок не вытекать из узлов трения, противостоять сбросу с движущихся деталей под влиянием инерционных сил и удерживаться на наклонных и вертикальных поверхностях не стекая и не сползая. Когда напряжение сдвига превышает предел прочности, смазка начинает течь. Вывод. Вопрос 4 Основные методы получения автомобильных топлив из нефти. Ответ на вопрос №4 В настоящее время существует огромное число видов топлива для различных типов двигателей и устройств. Топлива могут быть твёрдые, жидкие, газообразные. Оно отличается по способу получения, качеству и другим характеристикам. Бензин и дизельное топливо. Основным видом топлива, в том числе и для автомобильных двигателей внутреннего сгорания, является бензин. Бензин – горючая жидкость, которая получается в результате переработки одного из самых необходимых полезных ископаемых – нефти. В процентном соотношении он состоит примерно на 85 % из углерода и на 15 % из водорода, в малых количествах присутствуют сера, азот и кислород. Бензин применяется при производстве парафина в качестве растворителя. Качество бензина определяется октановым числом, которое характеризует его стойкость к детонации. Чем выше октановое число, тем выше стойкость и качество бензина. Маркируется бензин в соответствии с этим показателем. Наиболее распространённые виды бензина: А-76, АИ-92, АИ-95, АИ-98. Другим распространённым видом топлива, получаемым из нефти, является дизельное топливо. Двигатели, в которых используется этот вид топлива, технически отличаются от тех, где используется бензин. Основной характеристикой дизельного топлива является цетановое число, характеризующее способность топлива к воспламенению. Дизельное топливо имеет более низкую стоимость и применяется в основном в сельскохозяйственной, грузовой и военной технике. Оно различается по температуре использования: летнее топливо используется при температуре выше 0 градусов Цельсия, зимнее – до 20 градусов и арктическое - до 50 градусов. Альтернативные виды топлива. Он имеет ряд преимуществ по сравнению с бензином и дизельным топливом. При использовании газа существенно уменьшается загрязнение окружающей среды, облегчается пуск двигателя в холодное время года, а также он имеет меньшую стоимость. Почему же полностью не перейти на газовое топливо? Дело в том, что наряду с достоинствами, у газа имеются и недостатки. Одним из главных является то, что большинство существующих машин имеют бензиновые или дизельные двигатели. Их полный переход на газ возможен только при изменении или дополнении конструкции двигателя или полной его замене. Мощность мотора, а соответственно и скорость автомобиля, при использовании газа ниже, чем при использовании бензина. Газовый баллон занимает достаточно много места. Несмотря на свои недостатки, газовое топливо приобретает всё большую популярность, в основном благодаря своей низкой цене и малому количеству вредных выбросов. Автомобильные топлива получают прямой перегонкой и деструктивными методами. Промышленное производство топлив состоит из следующих основных этапов: первичная, вторичная переработка нефти и процессы смешения (компаундирования). Первичная переработка (прямая перегонка) — разделение нефти на отдельные фракции (части) по температурам кипения при нагревании в специальных ректификационных колоннах. В результате получаются бензиновые, керосиновые, дизельные фракции, которые используются для получения соответствующих видов топлив, а также мазут. Прямая перегонка позволяет получить небольшую часть (10-25%) бензиновых фракций, в основном невысокого качества. Прямогонные бензины имеют, как правило, очень низкое ОЧ (не более 40-50). Для увеличения выхода топлива и улучшения его качества (например, повышения детонационной стойкости) используют деструктивные процессы. Вторичная переработка (деструктивные процессы от лат. destructio — нарушение, разрушение структуры) изменяет химический состав и структуру углеводородов. Основным методом является крекинг (от англ. cracking — расщепление), главная реакция которого — расщепление крупных молекул мазута на более мелкие: под действием высоких температур без катализатора — термический крекинг, в присутствии катализатора — каталитический крекинг, катализатора и водорода — гидрокрекинг. Эти процессы позволяют увеличить выход бензиновых фракций из нефти до 60%. Для получения высокооктановых компонентов товарных бензинов используют процессы каталитического риформинга (получение ароматических компонентов), алкилирования (получение алкилатов) и изомеризации (получение изомеризатов). Для удаления серы из топлив применяется гидроочистка (разновидность гидрокрекинга). По сравнению с прямой перегонкой все вторичные, деструктивные процессы сложны в технологическом отношении и дорогостоящи, однако позволяют существенно увеличить выход товарных топлив и улучшить их качество. Смешение прямогонных фракций с компонентами вторичных процессов и присадок является завершающим процессом получения товарных автомобильных бензинов и дизтоплив. Вопрос 5 Марки жидкостей для амортизаторов. Предъявляемые к ним требования. Ответ на вопрос №5 Требования, предъявляемые к амортизаторным жидкостям аналогичны требованиям к тормозным жидкостям. Особое внимание уделяется хорошим смазывающим и антикоррозионным свойствам, пологой вязкостно-температурной характеристике, позволяющей сохранять текучесть при всех значениях рабочих температур, и низким температурам застывания. Амортизаторные жидкости должны обладать хорошей физической стабильностью, так как выход амортизаторов из строя нередко происходит по причине образования осадков, а зимой вследствие чрезмерного повышения вязкости масла. Многократные (десятки миллионов циклов) колебания приводят к значительному механическому и термическому воздействию, поэтому важна термоокислительная стабильность амортизаторных жидкостей. При интенсивной работе амортизаторов температура жидкостей достигает 140°С, а у тяжелонагруженных многоосных автомобилей до 200°С и более. После длительной стоянки температура амортизаторной жидкости равна температуре воздуха. Поэтому вязкость является важнейшим показателем. При низких температурах (минус 30° и ниже) нефтяные амортизаторные жидкости нормальную работу амортизаторов обеспечивать не могут, т.к. вязкость увеличивается до 500–10000 сСт (при минус 40°С). При таких температурах применяют амортизаторные жидкости на синтетической основе. Важны для амортизаторных жидкостей и хорошие противопенные свойства, так как жидкость, перетекая через отверстия поршней с большой скоростью, может вспениваться. Как и у тормозных, одним из главных показателей амортизаторных жидкостей является совместимость с конструкционными материалами, особенно резиновыми уплотнениями. Для того чтобы амортизаторные жидкости наиболее полно отвечали предъявляемым требованиям широко используют различные добавки. Это высокомолекулярные присадки для улучшения температурно-вязкостных характеристик, смазывающих свойств, понижения температуры застывания, антиокислительные, противопенные и другие. В качестве основной марки всесезонной амортизаторной жидкости широко применяется жидкость АЖ-12т. Она представляет собой смесь фракции трансформаторного масла селективной очистки с этилполисилоксановой жидкостью, содержит смесь противоизносную и антиокислительных присадок. Жидкость АЖ-12т обладает хорошей термоокислительной и механической стабильностью в условиях частых переменных нагрузок, повышенных температур и давлений. Вязкость жидкости при 50°С не ниже 12 мм2/с. Кроме амортизаторов жидкость широко применяется в гидросистемах гидравлических кранов. Она работоспособна в диапазоне температур от минус 50°С до 140°С. Амортизаторная жидкость МГП-10 – смесь трансформаторного масла, силиконовой жидкости и животных жиров с антиокислительной и пртивопенной присадками. Жидкость предназначена для гидравлических амортизаторов легковых автомобилей ВАЗ с приводом на задние колёса, ЗАЗ , “Москвич”. Кинетическая вязкость при температуре 50°С равна 10 мм2/с, температура застывания минус 40°С, плотность 930 кг/м3, а температура вспышки в закрытом тигле не ниже 145°С. Жидкость обладает хорошими эксплуатационными качествами. Для переднеприводных автомобилей с высокими нагрузками на телескопические стойки с целью обеспечения достаточной износостойкости разработана амортизационная жидкость МГП-12. Иногда для заливки в амортизаторы используют веретённое масло АУ и смесь турбинного и трансформаторного масел, но при этом следует помнить, что у них высокая температура застывания и недостаточные вязкостно-температурные характеристики. Амортизаторная жидкость 169-36 применяется ограниченно и предназначена для тяжелонагруженных амортизаторов большегрузных машин. Она представляет собой полидисперсную смесь олигоорганосилоксанов, обладает улучшенными термоокислительными и противозадирными свойствами, требует применения определённых марок резин для резиновых деталей. Жидкость работоспособна в интервале температур от минус 50°С до 250°С. Фирма Лукойл разработала амортизаторную жидкость «Славол-АЖ» (ТУ 38.301-29-61-93) обладающую высокими показателями качества: вязкость кинематическая при 50°С – не менее 12 мм2/с, при 40°С – не более 16–20 сСт, индекс вязкости 120, температура вспышки паров в открытом тигле не ниже 140°С и температура застывания не выше минус 50°С. Жидкость представляет собой низкозастывающие минеральные масла с композицией отечественных присадок и предназначена для амортизаторов и телескопических стоек автомобильной техники. СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ Адаскин, А.М. Материаловедение и технология металлических, неметаллических и композиционных материалов: Учебник / А.М. Адаскин, А.Н. Красновский. - М.: Форум, 2018. - 592 c. Арзамасов, В.Б. Материаловедение: Учебник / В.Б. Арзамасов. - М.: Academia, 2019. - 224 c. Батиенков, В.Т. Материаловедение: Учебник / В.Т. Батиенков, Г.Г. Сеферов, Г.Г. Сеферов и др. - М.: Инфра-М, 2018. - 415 c. Вологжанина, С.А. Материаловедение: Учебник / С.А. Вологжанина. - М.: Academia, 2018. - 40 c. Колесник, П.А. Материаловедение на автомобильном транспорте: Учебник / П.А. Колесник. - М.: Академия, 2019. - 272 c. Сеферов, Г.Г. Материаловедение: Учебное пособие / Г.Г. Сеферов, В.Т. Батиенков. - М.: Риор, 2019. - 120 c. | ||||||||||||||||||||||||||||||||||||||||||||