ТКМ 5. Кристаллическое строение твердых тел. Модель ближнего взаимодействия

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

|

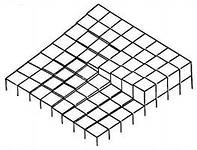

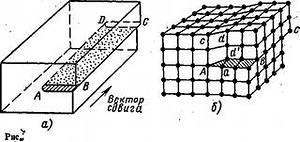

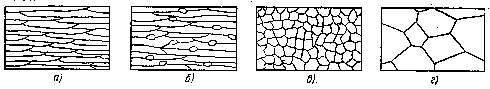

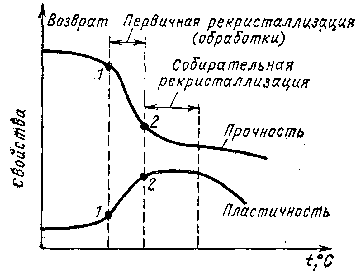

В материалах с ионной связью между атомами основным носителем заряда являются ионы. При появлении вакансий перемещение ионов облегчается, а следовательно, падает удельное электросопротивление. При появлении в материале примесей кристаллическая решетка искажается, энергия материала локально повышается, что способствует облегчению выхода иона из потенциальной ямы. Таким образом, появление любых точечных дефектов ведет к снижению электросопротивления материалов с ионной связью. В материалах с ковалентной связью присутствие вакансий приводит к обрыву ковалентной связи и появлению на валентной оболочке атома неспаренного электрона. Наличие неспаренных электронов энергетически невыгодно, и атом теряет его. Таким образом, в материале появляются два носителя заряда: отрицательно заряженный свободный (делокализованный) электрон и положительно заряженная дырка. Следовательно, увеличение концентрации вакансий ведет к падению удельного электрического сопротивления материалов с ковалентной связью. Присутствие неизовалентных примесей ведет к появлению в материале дырок или свободных электронов, то есть к повышению концентрации носителей заряда. Виды точечных дефектов: Вакансия (V) — от англ. vacancy — отсутствие атома или иона в узле кристаллической решетки, который в совершенном кристалле должен быть занят атомом (ионом). В веществе сложного состава свободным может оказаться узел, занимаемый разными атомами А или В. Соответственно вакансия обозначается VА, VВ, часто ее обозначают пустым квадратом. Образование вакансий сопровождается упругой релаксацией окружающих атомов. Они сближаются, смещаясь в направлении центра поры, и эффективный радиус поры уменьшается. В алмазоподобных решетках объем вакансий составляет примерно 0,8 от объема атома, а в гранецентрированных — 0,5—0,6. Междоузельным или внедренным (I) — от англ. interstitial — называют атом или ион, расположенный в межатомной поре (пустоте). Ai означает атом А в междоузлии, Ai2+ — дважды ионизованный атом А в междоузлии. Вакансии, возникшие за счет ухода атома из узла на поверхность кристалла или какую-либо границу внутри кристалла, называют дефектами Шоттки. В кристаллах элементов (в частности в металлах) ими являются одиночные вакансии, в ионных кристаллах дефект Шоттки это пара из катионной и анионной вакансий. Этот дефект часто встречается в щелочно-галоидных кристаллах. Наличие дефектов Шоттки уменьшает плотность кристалла, поскольку атом, образовавший вакансию, диффундирует на его поверхность. Дефект Френкеля — вакансия и атом в междоузлии — преобладает в кристаллах типа галоидов серебра. Вакансия и междоузельный атомы перемещаются внутри решетки за счет тепловой энергии. Дефекты Френкеля легко образуются также в кристаллах со структурой алмаза. Эти дефекты не влияют на плотность кристалла. В общем случае в кристалле могут быть и дефекты Френкеля и дефекты Шоттки, причем преобладают те, для образования которых требуется меньшая энергия. Точечные дефекты, образованные атомами или вакансиями элементов, из которых состоит вещество, называются собственными точечными дефектами. В соединениях помимо вакансий и междоузельных атомов могут образоваться антиструктурные дефекты — взаимные обмены местами атомов элементов, образующих соединение. Такие дефекты встречаются, когда размеры и электроотрицательность атомов А и В близки, и роль ионной составляющей невелика. Антиструктурное разупорядочение наблюдается, например, в теллуриде висмута Bi2Te3. В нелегированном арсениде галлия GaAs могут присутствовать следующие типы собственных точечных дефектов: вакансии мышьяка и галлия — VАs, VGa; междоузельные атомы мышьяка и галлия Asi, Gai; антиструктурные дефекты – атом мышьяка в позиции галлия и атом галлия в позиции мышьяка – AsGa, GaAs. В чисто ионных соединениях антиструктурные дефекты практически не встречаются. Особенностью соединений является также образование твердых растворов вычитания при отклонении состава от стехиометрического (см. СТЕХИОМЕТРИЯ). Энергия образования вакансии имеет порядок электрон-вольта, а для внедренного атома — несколько электрон-вольт. Вакансии могут объединяться в дивакансии V2, тривакансии, вакансионные тетраэдры (мультивакансии Vn), могут образовываться пары V-I. Скопления вакансий — кластеры — образуют поры. Междоузельные атомы могут объединяться в гантель, в линейную конфигурацию, в пластины. Все эти дефекты менее устойчивы, чем одиночные, поэтому для них необходима значительно большая энергия образования. Внедренными могут быть как собственные, так и примесные атомы или ионы, отличающиеся от основных атомов по размеру или валентности. Если инородный атом оказывается в узле, то это дефект замещения, если в междоузлии, то это атом внедрения. Примеси замещения, заменяя частицы основного вещества в узлах решетки, внедряются в решетку тем легче, чем ближе атомные (ионные) радиусы примесного и основного вещества. Примеси внедрения занимают междоузлия и притом тем легче, чем больше объем пространства между атомами. Так, в плотно упакованных ГЦК-металлах меньшие по размерам примесные атомы В, С, Si, N, O внедряются в тетраэдрические или октаэдрические междоузлия или же вытесняют из узла атом и образуют с ним пару типа гантели. В полупроводниковых кристаллах со структурой типа алмаза или сфалерита атомы примеси легко внедряются в четыре незанятые тетраэдрические пустоты или в пустоту в ГЦК-ячейки. При этом атомы примеси, находящиеся в положении замещения, создают энергетические уровни в запрещенной зоне полупроводника. Атомы примеси, находящиеся в междоузлиях, как правило, не создают этих уровней, но влияют на механические свойства полупроводника. Атомы примеси могут также образовывать комплексы с собственными точечными дефектами. В Ge и Si характерными дефектами являются комплексы вакансия — кислород и вакансия — элемент V группы, называемые в литературе А- и Е-центрами соответственно. В бинарных материалах, очевидно, спектр возможностей для образования комплексов существенно шире: это связанные вакансии в различных подрешетках VAVB , комбинации с антиструктурными дефектами VABA, ABBA и т.д. Значение точечных дефектов Атомы примеси присутствуют в кристалле всегда. Получить абсолютно чистое вещество невозможно. Проблема синтеза кристаллов с заданными свойствами зависит в основном от чистоты исходных материалов и от создания таких условий выращивания кристалла, при которых затруднено загрязнение растущего кристалла примесями из окружающей среды. В то же время, вводя примеси, можно по желанию изменять свойства кристалла. Введение заданной концентрации легирующей примеси позволяет получить кристаллы с необходимой концентрацией и типом носителей заряда и строго контролируется. Зависимость от условий Вакансии и внедренные атомы существуют в кристаллах любой структуры и при любой температуре. В условиях равновесия в кристалле стехиометрического состава точечные дефекты возникают в результате теплового движения. Концентрация точечных дефектов равна нулю при температуре 0°К и быстро растет с повышением температуры. При этом увеличивается внутренняя энергия кристалла, но одновременно растет и его энтропия из-за увеличения беспорядка в расположении частиц. Для каждой температуры может быть такая концентрация точечных дефектов, при которой затрата энергии на образование точечных дефектов компенсируется приростом энтропии, т. е. сохраняется условие минимума внутренней энергии и кристалл остается в состоянии термодинамического равновесия. Эта равновесная концентрация точечных дефектов зависит от температуры n/Ne-E/(kT, где N — общее число атомов в единице объема, n — число дефектов в том же объеме, E — энергия активации дефекта, равная работе его образования, k — постоянная Больцмана. Таким образом, даже в кристалле, находящемся в состоянии термодинамического равновесия, всегда присутствуют точечные дефекты. В реальных условиях концентрация точечных дефектов всегда превышает равновесную. Относительные концентрации вакансий и внедренных атомов зависят не только от термодинамического равновесия, но и от условия электронейтральности кристалла. В ионных и полупроводниковых кристаллах точечные дефекты обладают электрическими зарядами: внедренный катион положителен, внедренный анион отрицателен. Вакансия аниона, т. е. отсутствие отрицательного заряда, действует как эффективный положительный заряд. В полупроводниках и диэлектриках роль электрически активных дефектов велика. Они могут быть акцепторами или донорами. Каковы бы ни были соотношения концентрации и типов точечных дефектов, кристалл в целом должен быть электрически нейтрален. Условие электронейтральности обеспечивается образованием равного количества положительно и отрицательно заряженных дефектов, или же образованием сложных дефектов, или же образованием свободных электронов или дырок. В металлах валентные электроны. Легко группируясь или отталкиваясь от электрически активных дефектов, экранируют и нейтрализуют их. Поэтому дефекты акцепторного или донорного типа в металлах не представляют практического интереса. Точечные дефекты могут двигаться через кристалл, взаимодействовать друг с другом и с другими дефектами. Встречаясь друг с другом, вакансия и междоузельный атом могут аннигилировать. Точечные дефекты могут образовывать различные нейтральные сочетания. Нейтрализация дефектов решетки с помощью электронов и дырок тем более вероятна, чем больше электронов и дырок в зоне проводимости кристалла, т.е. чем уже запрещенная зона. Дефекты такого типа имеются в полупроводниках. Точечные дефекты существенно влияют на многие свойства кристаллов. Их состав и состояние определяют электрофизические, оптические, прочностные и другие характеристики материалов. Дислокации. Геометрия и типы дислокаций. Вектор Бюргерса. Дислокации - (от ср .-век. лат. смещение), дефекты кристаллической решетки, представляющие собой линии, вдоль которых нарушено правильное чередование атомных плоскостей. Дислокации определяют т. н. структурно-чувствительные свойства кристаллов (прочность, пластичность и др.). Простейшие дислокации - краевая и винтовая, возможны смешанные дислокации. Пластическая деформация кристалла обусловлена движением дислокации. При пластической деформации дислокации интенсивно "размножаются", обусловливая дальнейшую деформацию, которая сопровождается т. н. деформационным упрочнением. Дислокации влияют также на электрические и оптические свойства кристаллов. ; Дислокация - наиболее распространенное структурное линейное несовершенство, образующее внутри кристалла границу зоны сдвига. Дислокации возникают в процессе роста кристалла, при значительных напряжениях или больших температурных градиентах (величина изменения температуры на единицу длины вдоль распространения теплоты). Во всех этих случаях происходит пластическая деформация кристалла, которая на микроскопическом уровне означает скольжение кристаллических плоскостей друг относительно друга. Скольжение происходит по определенным плоскостям скольжения и определенным линиям скольжения. Два наиболее простейших типа дислокации - краевая и винтовая. Винтовая (ось спирали) представляет собой винтовую лестницу из атомных плоскостей. Вектор Бюргерса направлен параллельно дислокации. Краевая дислокация: в этом случае это линия, являющаяся краем "лишней" полуплоскости. Вектор Бюргерса перпендикулярен дислокации. В силу анизотропии кристалла и дискретности его структуры дислокации должны соответствовать свойствам симметрии (трансляционной или поворотной) кристаллической решетки. Есть три способа избавления от дислокаций: нагрев, приложение напряжения и ещё какой-то третий. количественная характеристика, описывающая искажения кристаллической решётки вокруг дислокации. Важнейшие виды линейных дефектов — краевые и винтовые дислокации. Краевая дислокация представляет собой край «лишней» полуплоскости в решётке. Вокруг дислокаций решётка упруго искажена.  Схемы краевой и винтовой дислокаций Мерой искажения служит так называемый вектор Бюргерса. Он получается, если в реальном кристалле обойти контур, который был бы замкнутым в идеальном кристалле, заключив дислокацию "внутрь" контура. Как видно на рисунке, в реальном кристалле контур окажется незамкнутым. Вектор b, который нужен для замыкания контура, называется вектором Бюргерса.  Определение вектора Бюргерса Величина и направление вектора не зависят от размеров контура Бюргерса и выбора точки начала контура, а полностью определяются видом дислокации. У краевой дислокации вектор Бюргерса равен межатомному расстоянию и перпендикулярен дислокационной линии, у винтовой дислокации — параллелен ей. Полные дислокации легко перемещаются под действием напряжений в отличие от частичных дислокаций, у которых вектор Бюргерса меньше межатомного расстояния. Скачок вектора Бюргерса в некоторой точке означает, что дислокация ветвится. Если точек ветвления нет, то вектор Бюргерса остаётся неизменным вдоль всей длины дислокации, поэтому дислокация не может начинаться или обрываться внутри кристалла. Внутри кристалла дислокации связаны в единую объемную сетку; в каждом узле сетки соединены три дислокации и сумма их векторов Бюргерса равна нулю. В кристаллах содержатся дислокации разных знаков, различающиеся ориентаций векторов Бюргерса. Дислокации одного знака, расположенные в одной плоскости, отталкиваются друг от друга, а противоположных знаков — притягиваются. 25. Рекристаллизация и ее типы (первичная, собирательная.) Движущая сила и кинетика рекристаллизационных процессов. Текстура рекристаллизации. Рекристаллизация.Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превосходит определенную минимальную величину, которая называется критической степенью деформации ( Существует также температурный порог рекристаллизации - это наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен. Температурный порог рекристаллизации составляет некоторую долю от температуры плавления металла: ТРЕКР = аЧТПЛ. Значение коэффициента а зависит от чистоты металла и степени пластической деформации. Для металлов технической чистоты а = 0,3 - 0,4 и понижается с увеличением степени деформации. Уменьшение количества примесей может понизить а до 0,1 - 0,2. Для твердых растворов а = 0,5 - 0,6, а при растворении тугоплавких металлов может достигать 0,7 - 0,8. Для алюминия, меди и железа технической чистоты температурный порог рекристаллизации равен соответственно 100° С, 270° С и 450° С. Рекристаллизация состоит из зарождения новых зерен и их последующего постепенного роста. Зарождение новых зерен при рекристаллизации происходит в участках с наибольшей плотностью дислокаций, обычно на границах деформированных зерен. Чем больше степень пластической деформации, тем больше возникает центров рекристаллизации. С течением времени образовавшиеся центры новых зерен увеличиваются в размерах вследствие перехода атомов от деформированного окружения к более совершенной решетке. Рассмотренная стадия рекристаллизации называется первичной рекристаллизацией или рекристаллизацией обработки. Первичная рекристаллизация заканчивается при полном поглощении новыми зернами старых деформированных зерен. По завершении первичной рекристаллизации происходит рост образовавшихся зерен; эта стадия рекристаллизации называется собирательной рекристаллизацией. Собирательная рекристаллизация не связана с предварительной пластической деформацией металла. Этот процесс самопроизвольно развивается при достаточно высоких температурах в связи с тем, что укрупнение зерен приводит к уменьшению свободной энергии металла из-за уменьшения поверхностной энергии (чем крупнее кристаллы, тем меньше суммарная протяженность границ). Рост зерен происходит путем перехода атомов от одного зерна к соседнему через границу раздела, одни зерна при этом постепенно уменьшаются в размерах и затем исчезают, а другие становятся более крупными, поглощая соседние зерна. С повышением температуры рост зерен ускоряется. Чем выше температура нагрева, тем более крупными окажутся рекристаллизованные зерна (рис.9).  Рисунок 9. Схема изменения микроструктуры наклепанного металла при нагреве: а) наклепанный металл; б) начало первичной рекристаллизации; в) конец первичной рекристаллизации; г) собирательная рекристаллизация. Рекристаллизация полностью снимает наклеп, созданный при пластической деформации; металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Восстанавливаются все физические и механические свойства (рис.10). Время выдержки при нагреве оказывает влияние на размер зерна в том же направлении, что и температура, но значительно слабее. С увеличением степени деформации выше критической размер зерен уменьшается вследствие увеличения числа центров рекристаллизации, а повышение температуры нагрева укрупняет зерна из-за ускорения собирательной рекристаллизации. В рекристаллизованном металле при известных условиях возникает предпочтительная ориентировка зерен - текстура. Текстура рекристаллизации, также как и текстуры другого происхождения, вызывают значительную анизотропию физических и механических свойств. Для конструкционных материалов общего назначения анизотропия свойств обычно нежелательна. Однако при использовании сплавов с особыми физическими свойствами (магнитными, с особыми зависимостями теплового расширения, с особыми упругими свойствами) анизотропию удается практически использовать, улучшая то или иное свойство в определенном направлении изделия. Так, например, широко используется обработка, состоящая из холодной пластической деформации и последующего отжига (нагрева), приводящая к получению текстуры рекристаллизации в листах трансформаторного железа. Образование текстуры обеспечивает более легкую намагничиваемость в определенных направлениях листа. Применение текстурованного трансформаторного железа позволяет уменьшить потери на перемагничивание. Возможность образования текстуры при рекристаллизации зависит от химического состава сплавов, в технических металлах - от природы и количества примесей, от температуры и времени выдержки при рекристаллизации, от сечения изделия и ряда других технологических факторов.  Рисунок 10 - Схема изменения свойств наклепанного металла при возврате и рекристаллизации |