тест по технологическому процессу обогащения. тест по технологическому. Критерии оценивания по данному тесту

Скачать 382 Kb. Скачать 382 Kb.

|

|

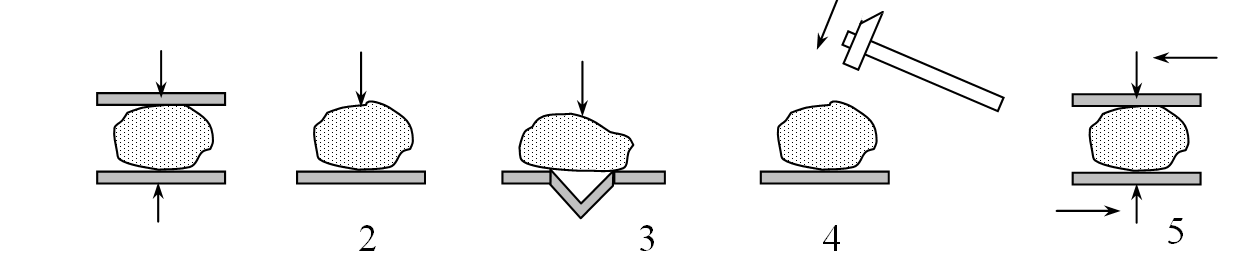

Критерии оценивания по данному тесту: При наличии 30 вопросов в тесте: «Отлично» – 30-28 правильных ответов; «Хорошо» – 27-25 правильных ответов; «Удовлетворительно» – 24-16 правильных ответов; «Неудовлетворительно» – менее 16 правильных ответов Комплекс технологических мероприятий, направленных на повышение концентрации полезных компонентов в минералах, добытых из недр – это Обогащение полезных ископаемых Качество продуктов обогащения Необходимость обогащения, как правило, связана с малым содержанием ценного компонента в добытой руде с большим содержанием ценного компонента в добытой руде Все полезные ископаемые, которые подвергаются обогащению, можно разделить на следующие типы: Металлические, неметаллические, углеродсодержащие Металлические, неметаллические Продукт, содержащий максимальное количество полезного компонента Концентрат Промежуточный продукт (промпродукт) Отходы Показатель это Содержание металла в исходной руде Содержание металла в концентрате Содержание металла в отходах (хвостах) Эффективность процесса оценивается показателем, который называется Извлечение (, %) Содержание Выход (, %) Производительность (Q, т/ч) Дробление, измельчение, грохочение, классификация относятся к следующим операциям: Подготовительные Основные Заключительные Гравитационные процессы, флотационные процессы, магнитное обогащение, электрическое обогащение, специальные методы обогащения относятся к следующим операциям: Подготовительные Основные Заключительные Последовательность операций обогащения называется схемой цепи аппаратов технологической схемой Свойство, положена в основу гравитационных процессов, к которым относится: обогащение в тяжёлых средах, отсадка, обогащение на концентрационных столах, обогащение на шлюзах, в винтовых сепараторах, тяжелосредных гидроциклонах. Плотность; Смачиваемость водой; Магнитная восприимчивость; Электропроводность. Свойство, положено в основу процесса флотации Плотность; Смачиваемость водой; Магнитная восприимчивость; Электропроводность. Свойство, положено в основу магнитного обогащения. Плотность; Смачиваемость водой; Магнитная восприимчивость; Электропроводность. Различие в цвете, блеске, твёрдости, коэффициенте трения, радиоактивном излучении и т. д. положено в основу флотации магнитного обогащения специальных методов обогащения электросепарации гравитационных процессов Все минералы по смачиваемости делятся на две группы: Гидрофильные, гидрофобные Магнитные, немагнитные Концентрат (проводники); промпродукт (полупроводники); отходы (непроводники) Твёрдые; хрупкие; мягкие; вязкие Все минералы по твёрдости делятся на группы: Гидрофильные, гидрофобные Магнитные, немагнитные Концентрат (проводники); промпродукт (полупроводники); отходы (непроводники) Твёрдые; хрупкие; мягкие; вязкие Сопоставьте способы разрушения твердых тел: раздавливание; раскалывание; излом; удар; истирание.  Операция, предназначенная для раскрытия минерала перед непосредственным обогащением Дробление Измельчение Грохочение Классификация В зависимости от вида дробящей среды мельницы подразделяются на следующие типы: Шаровые; стержневые; мельницы самоизмельчения Барабанные и вибрационные Количественное распределение материала по классам крупностиГранулометрический состав Ситовой анализ Фракционный анализ Операция разделения на фракции различной плотности. Гранулометрический состав Ситовой анализ Фракционный анализ Кривые обогатимости - графическое изображение результатов ситового анализа гранулометрического состава фракционного анализа Взвесь твёрдых частиц в воде Суспензия Плотность Параметр характеризует трение между слоями суспензии и зависит от объёмной концентрации утяжелителя плотность; устойчивость; вязкость Метод обогащения, основанный на разделении материала по плотности в вертикальной струе воды переменного направления Отсадка Обогащение на концентрационных столах Постелью называется слой тяжёлых продуктов (порода, промпродукт), лежащих на Деке концентрационного стола Решете отсадочной машины. В зависимости от технологического назначения и конструкции применяются отсадочные машины следующих типов: с подвижной колосниковой решёткой; поршневые; диафрагмовые; беспоршневые поршневые; диафрагмовые поршневые; беспоршневые Опишите что изображено на рисунке и что такое 1,2,3,4                                                                         вода вода вода исх. мат-л   Т.Ф. П.П. Л.Ф.  1    2  3    4 П.П.- промпродукт;  Т.Ф.- тяжёлая фракция; Л.Ф.- лёгкая фракция Флотационные реагенты применяются для регулирования процессаГравитацииФлотации.В соответствии с назначением и механизмом действия реагенты делятся на следующие типы:Собиратели (коллекторы); пенообразователи; депрессоры; активаторы; регуляторы среды Собиратели (коллекторы); пенообразователи; активаторы Собиратели (коллекторы); депрессоры; регуляторы среды Для повышения гидрофобности минералов применяются Пенообразователи Собиратели Депрессоры Собиратели предназначены для повышения гидрофобности минералов. В угольной практике это различные температурные фракции керосинов. Механизм действия – физическая адсорбция аполярных веществ за счёт действия молекулярных сил (Вандерваальса). Для руд в качестве собирателей применяются гетерополярные вещества. Для сульфидных руд (CuS, ZnS, PbS) наиболее характерные собиратели – ксантогенаты с различной длиной углеводородного радикала R, имеющие общую формулу ROCSSMe. R  - OCSSNa - OCSSNaМеханизм действия ксантогенатов – хемосорбция, в результате которой на поверхности минералов образуется гидрофобное соединение, например ксантогенат меди – (ROCSS)2Cu. С  обиратели концентрируются на поверхности раздела жидкость – твёрдое (рис. 9.4). При этом радикал обращён в жидкую фазу, полярная группа – к минералу. обиратели концентрируются на поверхности раздела жидкость – твёрдое (рис. 9.4). При этом радикал обращён в жидкую фазу, полярная группа – к минералу.Рисунок 9.4 – Закрепление ксантогената на поверхности минерала 2  . Пенообразователи предназначены для диспергирования (дробления) и стабилизации воздушных пузырьков. Характерные представители пенообразователей – спирты, имеющие гетерополярную структуру молекулы типа R-ОН (рис.9.5). . Пенообразователи предназначены для диспергирования (дробления) и стабилизации воздушных пузырьков. Характерные представители пенообразователей – спирты, имеющие гетерополярную структуру молекулы типа R-ОН (рис.9.5).Рисунок 9.5 – Структура молекулы пенообразователя спирта Пенообразователи концентрируются на границе раздела жидкость – газ. При этом полярная часть молекулы направлена в жидкую фазу, а аполярная – в газообразную (рис.9.6). Механизм действия пенообразователя – снижение поверхностного натяжения на границе жидкость – газ.  Рисунок 9.6 – Концентрация молекул пенообразователя на границе раздела жидкость - газ Силы поверхностного натяжения на границе раздела жидкость – газ направлены в жидкую фазу (рвут пузырёк). Полярная часть молекул пенообразователя, взаимодействуя с диполями воды, гасит избыточную поверхностную энергию (поверхностное натяжение) стабилизируя, таким образом, воздушный пузырёк. Пенообразователь препятствует коалесценции (слиянию) воздушных пузырьков. 3. Депрессоры предназначены для подавления гидрофобных свойств минералов. Применяются при разделении коллективных концентратов. Например, при разделении медно-цинкового коллективного концентрата на медный и цинковый в качестве депрессора цинковых минералов применяют цинковый купорос ZnSO4. 4. Активаторы применяются для восстановления гидрофобных свойств ранее депрессированных минералов. Например, для активации депрессированного сфалерита (ZnS) применяется медный купорос CuSO4. 5. Регуляторы среды применяются для создания определённой щёлочности (кислотности) флотационной среды. При флотации сульфидных руд предпочтительна щелочная среда (рН = 8 –11). Типичные регуляторы среды: известь Ca(OH)2, сода Na2CO3. Кислая среда используется редко, кроме того, она способствует коррозии оборудования. Флотационные машиныФлотационные машины применяются для реализации процесса флотации. В зависимости от характеристики обогащаемого сырья и требований к продуктам обогащения применяются следующие типы флотационных машин: Механические, в которых перемешивание пульпы и засасывание воздуха осуществляется вращающимся импеллером; Пневмомеханические, в которых перемешивание пульпы осуществляется вращающимся импеллером. Воздух подаётся от внешнего источника (компрессора). Пневматические, в которых воздух подаётся от внешнего источника. Вращающийся импеллер отсутствует. Пенные сепараторы, обеспечивающие обогащение частиц повышенной крупности (для углей до 3-5 мм). Механические флотационные машиныМеханические машины, как правило, состоят из 6 – 10 одинаковых камер. По центру каждой камеры устанавливается импеллерный блок, обеспечивающий перемешивание пульпы и засасывание воздуха. В верхней части флотомашин, вдоль камер, устанавливаются пеносъёмные устройства для разгрузки пенного продукта – концентрата. В начале флотомашины, на первой камере устанавливается загрузочный карман для питания машины исходным материалом. В конце машины, на последней камере устанавливается разгрузочный карман для вывода отходов – хвостов флотации. Схема механической флотомашины приведена на рисунке 9.7.  Рисунок 9.7 – Механическая флотационная машина: 1- камера; 2 – вал импеллера; 3 – импеллер; 4 – обсадная труба; 5 – надимпеллерный стакан; 6 – успокоительная решётка; 7 – отбойная плита; 8 – крестовина; 9 – окно переливного кармана; 10 – переливной карман; 11 – шибер переливного кармана; 12 – штурвал управления шибером переливного кармана; 13 – патрубок камерного продукта переливного кармана; 14 – пеносъёмное устройство; 15 – желоб для приёма концентрата; 16 – труба питания Принцип действия механической флотационной машиныИсходная пульпа (смесь твёрдых частиц с водой), обработанная реагентами, по трубе 16 поступает под импеллер и разбрасывается им по периферии. Одновременно укороченными лопатками импеллера через обсадную трубу 4 засасывается воздух. При столкновении гидрофобных частиц с пузырьками воздуха происходит элементарный акт флотации. Образуется комплекс пузырёк – частица. Процесс происходит селективно. Гидрофильные частицы к пузырькам не прилипают. Комплексы пузырёк – частица поднимаются на поверхность камеры, образуя минерализованную пену (флотоконцентрат). Концентрат удаляется из машины пеносъёмным устройством 14, поступает в приёмный желоб 15 и транспортируется на обезвоживание. Несфлотированные частицы (камерный продукт) через окно 9 поступают в переливной карман 10 и оттуда через патрубок 13 направляются на дальнейшую обработку в следующую камеру. Отходы (хвосты флотации) удаляются из переливного кармана последней камеры. Уровень пульпы в машине регулируется высотой шибера переливного кармана. В угольной практике применяются флотомашины типа МФУ – 63; МФУ –12; МФУ – 25 (редко). В рудной практике в основном применяются флотомашины института МЕХАНОБР типа ФМР. Схемы флотации В зависимости от качества исходного материала могут применяться различные схемы флотации. В угольной практике схемы флотации простые. В рудной практике при обогащении многокомпонентных руд применяются сложные схемы с множеством перечисток продуктов обогащения. На рисунке 9.8 представлены схемы для легкофлотируемых угольных шламов (1) и труднофлотируемых шламов с повышенным содержанием глины (2). Во второй схеме для достижения необходимого качества применяется перечистка концентрата. В результате флотации получают 2 конечных продукта: концентрат и хвосты.  Рисунок 9.8 – Схемы флотации угольных шламов:1 – легкофлотируемых; 2 - труднофлотируемых Контрольные вопросы: 1. Сущность процесса флотации, область применения. 2. Критерий смачиваемости. 3. Назначение флотационных реагентов. 4. Реагенты собиратели. Назначение. Механизм действия. 5. Реагенты пенообразователи. Назначение. Механизм действия. 6. Реагенты депрессоры. Назначение. Область применения. 7. Реагенты активаторы. Назначение. Область применения. 8. Реагенты регуляторы среды. 9. Флотационные машины. Назначение. Типы. 10. Механические флотационные машины. Принцип действия. 11. Схемы флотации углей. Лекция № 10 Вопросы, выносимые на лекцию: Вспомогательные процессы, их виды. Обезвоживание. Назначение процесса. Виды влаги. Факторы, влияющие на влагоемкость углей. Методы обезвоживания. Дренирование. Центрифугирование. Фильтрование через пористую перегородку. Термическая сушка. 3 Вспомогательные процессы обогащения К вспомогательным относятся следующие процессы: обезвоживание, обеспыливание, обесшламливание, пылеулавливание. ОбезвоживаниеОбезвоживание это процесс отделения влаги от минералов и продуктов их обогащения. Необходимость процесса вызвана тем, что после обогащения в водной среде в продуктах остаётся часть влаги, являющаяся балластом. Для дальнейшего передела продуктов влагу следует удалить, доведя до нормативных показателей. В углеобогащении влажность концентрата должна быть в пределах 8 – 10 %. Общие сведения о влагеПо характеру связи с минералом различают следующие виды влаги. Внутренняя – химически связанная с минералом; Гигроскопическая, образующая на поверхности мономолекулярную плёнку, которая удерживается адсорбционными силами; Капиллярная, заполняющая поры в частицах. Удерживается в порах силами капиллярного давления; Свободная влага, содержащаяся в промежутках между частицами. Из перечисленных видов влаги только свободная удаляется механическим способом. Остальные виды влаги удаляются с помощью термической сушки. Факторы, влияющие на влагоёмкость углейСтепень метаморфизма (углефикации). Молодые угли содержат большее количество внутренней и гигроскопической влаги. Влажность бурых углей составляет 30 %, каменных – 4-7 %. Гранулометрический состав. Чем мельче уголь, тем больше его поверхность, тем выше его влагоёмкость. Методы обезвоживанияНа обогатительных фабриках применяют следующие методы обезвоживания. Дренирование (естественная фильтрация) – стекание свободной влаги через слой материала под собственным весом; Центрифугирование – обезвоживание в центробежном поле; Фильтрование через пористую перегородку под действием вакуума; Сгущение - гравитационное осаждение шлама под действием силы тяжести частиц; Термическая сушка; Естественная сушка на складах (площадках). 1 ДренированиеДренированию подвергаются материалы гравитационной крупности. Как правило, это продукты гравитационного обогащения: концентрат, промпродукт, порода. Дренирование осуществляется: В бункерах; На обезвоживающих грохотах; В обезвоживающих элеваторах 1. В бункерах эффективно обезвоживается крупный концентрат (13 – 100 мм). Влажность после обезвоживания составляет 4-5 %. Время обезвоживания – 6 – 8 часов. Время обезвоживания мелкого концентрата (0.5 – 13 мм) – 16 –24 часа. В настоящее время обезвоживание в бункерах применяется крайне редко. 2. На грохотах обезвоживаются продукты обогащения. Время обезвоживания на грохотах значительно меньше по сравнению с бункерами. Это объясняется постоянным разрыхлением материала, лежащего на сите грохота. При этом расширяются промежутки между частицами, что способствует эффективному отделению влаги. Для обезвоживания применяются грохоты с направленным колебанием рабочей поверхности типа ГИСЛ. Влажность крупного концентрата после обезвоживания на грохотах составляет 4 –5 %, мелкого – 15 – 17 %. 3. В элеваторах обезвоживаются тяжёлые продукты отсадочных машин (порода, промпродукт). Рабочим органом обезвоживающего элеватора является бесконечная цепь с перфорированными ковшами. Цепь устанавливается в наклонном кожухе, который соединяется с пирамидальной частью отсадочной машины и составляет с ней систему сообщающихся сосудов (рис.10.1). Длина надводной части элеватора, где происходит непосредственно обезвоживание, определяется исходя из времени обезвоживания продукта в элеваторе (t = 25 с.) и скорости движения цепи (V = 0.25 м/с.). Исходя из этого, для обезвоживания требуется длина надводной части, равная S= Vt = 0.25 0.5 = 6.25 м. Угол наклона элеватора 60 – 75о. В промышленных элеваторах ширина ковша колеблется в пределах 400 – 1000 мм, ёмкость - от 20 до 125 литров.  Рисунок 10.1 – Обезвоживающий элеватор: 1- пирамидальная часть отсадочной машины; 2 – кожух элеватора; 3 – цепь с перфорированными ковшами; 4 – перфорированный ковш; 5 – звено цепи; Н – высота надводной части элеватора 2 Центрифугирование Центрифугирование это операция обезвоживания в центробежном поле. Этот процесс используется как вторичная стадия обезвоживания мелкого концентрата после обезвоживающих грохотов с целью снижения влажности до 6 – 8 %. Идея центрифугирования состоит в следующем. Внутрь вращающегося перфорированного ротора подаётся влажный материал (W = 15 –17 %). Под действием центробежных сил влажный уголь прижимается к стенкам ротора. Влага уходит через перфорацию. Обезвоженный осадок, в зависимости от конструкции центрифуги, под действием собственного веса, либо с помощью шнека, либо под действием вибраций разгружается в приёмный бункер. Отфильтрованная влага вместе с тонкими частицами угля (фугат) направляется на переработку шламовых вод. Все центрифуги по назначению делятся на две группы: Фильтрующие, предназначенные для обезвоживания материалов крупностью 0.5 – 13 мм; Осадительные, предназначенные для обезвоживания шламов крупностью 0 – 3 мм. Фильтрующие центрифуги, в зависимости от способа разгрузки осадка, подразделяются на следующие типы: с центробежной разгрузкой осадка; с вибрационной разгрузкой осадка; со шнековой разгрузкой осадка Ц  ентрифуга с центробежной разгрузкой осадка приведена на рисунке 10.2. ентрифуга с центробежной разгрузкой осадка приведена на рисунке 10.2.Рисунок 10.3 – Фильтрующая центрифуга с центробежной разгрузкой осадка Осадительные центрифуги О 1 2  садительные центрифуги применяются для обезвоживания шламов. Обезвоживание осуществляется в сплошном роторе, установленном горизонтально (рис.10.4). Конечная влажность зернистого шлама (0.5 –3 мм) после обезвоживания составляет 16–25 %, мелкого шлама (0 – 0.5 мм) – 25 –33 %. садительные центрифуги применяются для обезвоживания шламов. Обезвоживание осуществляется в сплошном роторе, установленном горизонтально (рис.10.4). Конечная влажность зернистого шлама (0.5 –3 мм) после обезвоживания составляет 16–25 %, мелкого шлама (0 – 0.5 мм) – 25 –33 %. Рисунок 10.4 – Осадительная центрифуга: 1 – скорость вращения шнекового ротора; 2 - скорость вращения сплошного ротора Исходная пульпа через окна шнекового ротора попадает на внутреннюю поверхность вращающегося сплошного ротора. Под действием центробежных сил происходит разделение пульпы на твёрдую и жидкую фазы. Твёрдая фаза (осадок) шнеком разгружается через окно 3. Фугат удаляется через окно 4. Для эффективной разгрузки осадка скорость вращения шнека 1 на 5 –10 % ниже скорости вращения сплошного ротора 2. Фактор разделения Фактор разделения Фр – это безразмерный показатель, характеризующий центрифугу как разделительный аппарат. Он определяется из соотношения: где С и G центробежная сила и сила тяжести, действующие на частицу. Подставляя значения C и G найдём: 3 Фильтрование через пористую перегородку Этот процесс применяется для обезвоживания флотационного концентрата и обеспечивает его влажность 22 – 24 %. Процесс реализуется в вакуум – фильтрах (рис 10.5). Вакуум – фильтр состоит из ванны специального профиля. В верхней части, вдоль всей ванны устанавливается вал. На валу имеется 12 – 16 продольных каналов. На вал устанавливается 8 – 14 дисков, состоящих из 12 – 16 секторов. Каждый сектор связан с соответствующим каналом вала. По торцам вала устанавливаются головки, связанные с вакуумной линией и линией сжатого воздуха. В процессе работы ванна фильтра заполняется пульпой (флотоконцентратом). Вал с дисками медленно вращается (0,5 – 2 об/мин). При погружении дисков в пульпу на сектора, покрытые фильтровальной тканью, воздействует вакуум. Происходит прилипание материала к секторам дисков и фильтрация влаги. При выходе секторов из пульпы вакуумная система продолжает работать. Происходит просушка материала. При подходе сектора с обезвоженным материалом к разгрузке включается клапан мгновенной отдувки и обезвоженный материал сжатым воздухом отдувается от сеток секторов.  Рисунок 10.5 – Вакуум – фильтр (вид сверху) В процессе работы диски вакуум – фильтров проходят три зоны (рис.10.6): 1 зону фильтрации, в которой идёт интенсивное удаление влаги; 2 зону просушки, в которой удаляются остатки влаги; зону отдувки, в которой удаляется обезвоженный материал (кек) с помощью сжатого воздуха  Рисунок 10.6 – Рабочие зоны вакуум – фильтра: I – зона фильтрации; II – зона просушки; III – зона отдувки (поперечный разрез) В связи с тем, что поверхность фильтруемого материала (класс 0 – 0.5 мм) очень большая механическим способом не удаётся получить влажность материала ниже 22 %. Для интенсификации процесса обезвоживания, который обусловлен наличием пор между частицами и текучестью жидкости, применяют следующие мероприятия. Добавляют крупнозернистый шлам в питание вакуум – фильтра; Подогревают пульпу паром; Добавляют в пульпу флокулянт, обеспечивающий образование флокул (укрупнение частиц) Термическая сушка Термическая сушка является второй стадией обезвоживания флотоконцентрата после вакуум – фильтров с целью снижения влажности до 6 – 8 % .Для термической сушки могут быть использованы различные агрегаты. Барабанные сушилки; Трубы – сушилки; Сушка в кипящем слое Барабанная сушилка Б  арабанные сушилки предназначены для сушки флотоконцентрата, крупнозернистого шлама (0.5 – 3 мм), частично мелкого концентрата отсадки (0.5 –13 мм). Схема установки барабанной сушилки приведена на рисунке 10.7. арабанные сушилки предназначены для сушки флотоконцентрата, крупнозернистого шлама (0.5 – 3 мм), частично мелкого концентрата отсадки (0.5 –13 мм). Схема установки барабанной сушилки приведена на рисунке 10.7. Рисунок 10.7 – Схема барабанной сушилки: 1 – бункер топлива; 2 – питатель;3 – топка; 4 – подвижная колосниковая решетка; 5 – бункер влажного продукта; 6 - питатель; 7 – сушильный барабан; 8 – зубчатый венец привода барабана; 9 – опорные катки барабана; 10 – батарейный циклон; 11 – дымосос; 12 – скруббер Принцип действия Сушка влажного материала осуществляется при его контакте с горячим газом, который образуется в топке. С помощью дымососа горячий газ (700-800 оС) просасывается через сушильный барабан, где контактируется с влажным материалом. Происходит испарение влаги. Сушёный материал удаляется через разгрузочную камеру. Отработанный газ вместе с частицами пыли попадает в систему пылеулавливания – батарейные циклоны и выбрасывается в атмосферу, пройдя мокрую очистку в скруббере. Показатель напряжение сушилки по испаренной влаге характеризует удельную производительность сушильного барабана (37 – 115 кг/м3 ч). Для лучшего контакта горячего газа с влажным материалом на внутренней поверхности барабана устанавливаются лопасти, разрыхляющие материал. Промышленные модели сушильных барабанов: СБ 2.8 – 14 – ЛС; СБ 3.5– 18 – ЛС; СБ 3.5 – 22 – ЛС; СБ 3.5 – 27 – ЛС. Контрольные вопросы: 1. Вспомогательные процессы. Назначение. Виды. 2. Обезвоживание. Технологическое назначение. 3. Виды влаги. 4. Влияние степени метаморфизма и гранулометрического состава на влагоемкость углей. 5. Назовите методы обезвоживания. 6. Дренирование. Сущность процесса. 7. Центрифугирование. Назначение операции. 8. Фактор разделения. 9. Фильтрование через пористую перегородку. Назначение операции. Технологические показатели. 10. Вакуум-фильтр. Принцип действия. 11. Термическая сушка. Назначение. 12. Схема установки барабанной сушилки. Литература 1-4 Лекция № 11 Опробование и контроль технологических процессов Вопросы, выносимые на лекцию: Опробование. Назначение операции. Продукты, подвергаемые опробованию. Основные требования к пробе. Технология обработки проб. Механизация отбора проб. Опробование и контроль технологических процессов осуществляется с целью обеспечения заданной технологии переработки полезных ископаемых и своевременного устранения возникших отклонений. Опробованию подвергаются следующие продукты: Рядовой уголь, поступающий на обогащение. При опробовании рядового угля устанавливается соответствие между его нормативной и фактической зольностью. Кроме того, контролируется количество поступающего материала. Продукты гравитационного обогащения: крупный концентрат, мелкий концентрат, промпродукт, отходы. Контролируется зольность, влажность, количество. Пробы продуктов гравитационного обогащения отбираются в течение всей смены и характеризуют работу гравитационного отделения за смену. Текущим или оперативным способом контроля гравитационного обогащения является экспресс анализ, цель которого состоит в определении взаимного засорения продуктов разделения. Экспресс анализ выполняется путём расслоения порции (2 кг) концентрата в хлористом цинке плотностью 1800 кг/м3. Потонувший продукт в баке с хлористым цинком покажет величину засорения концентрата породой. Аналогично расслаивают породу в хлористом цинке плотностью 1500 кг/м3. Гравитационный процесс считается оптимальным при засорении концентрата породой 0.5 –1 % и породы концентратом 0.5 – 1.5 %. При контроле питания флотации определяют непрерывно: количество поступающей пульпы, плотность поступающей пульпы. При контроле качества продуктов флотации контролируют: флотоконцентрат (зольность, влажность, количество); хвосты (зольность, количество).Зольность и влажность продуктов определяется за смену. Основные требования к пробе Проба – это часть опробуемого продукта, используемая для исследования его состава или свойств. Проба должна быть представительной, т.е. должна достоверно отражать состав и свойства всего продукта. Представительность пробы обеспечивается тщательным усреднением порций, отобранных через определённые промежутки времени. Масса пробы должна быть тем больше, чем крупнее опробуемый материал. М = dmax (0.04 dmax + 1), кг Технология обработки проб Для выполнения ряда анализов требуются малые количества угля. Например, для определения зольности и влажности требуется навеска угля весом в 1 грамм. Поэтому перед анализом проба проходит несколько этапов обработки: смешивание, деление, сокращение, измельчение. Пример – схема разделки рядового угля.  Рисунок 11.1 – Схема разделки пробы рядового угля Механизация отбора пробОтбор проб осуществляется, как правило, с помощью пробоотборников различной конструкции: скреперных; ковшевых; винтовых; шиберных; секторных (рис. 11.2).  Рисунок 11.2 – Пробоотборники: 1 – скреперный; 2 – ковшовый; 3 – винтовой; 4 – шиберный; 5 - секторный Контрольные вопросы: 1. Назначение операции опробования. 2. Продукты, подвергаемые опробованию. 3. Опробование продуктов гравитационного отделения. Экспресс анализ. 4. Сформулируйте понятие «проба». 5. Расчет массы пробы. 6. Технология обработки пробы. 7. Пробоотборники. Их назначение. Типы. Литература. 1. Бедрань Н.Г., Скоробогатова Л.М. Переработка и качество полезных ископаемых. – М.: Недра, 1986.-266с. 2. Шилаев В.П. Основы обогащения полезных ископаемых. – М.: Недра, 1986.- 296 с. 3. Артюшин С.П. Обогащение углей. – М.: Недра, 1975.-331с. 4. Справочник по обогащению углей/ Под ред. И.С. Благова и др.- М.: Недра, 1984.-600с. |