Лекции_ТСПС_2013студентам. Курс лекций по дисциплине Технические средства предприятий сервиса

Скачать 25.3 Mb. Скачать 25.3 Mb.

|

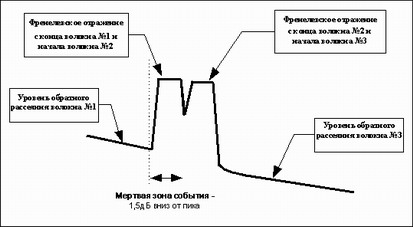

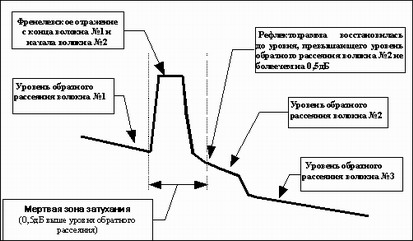

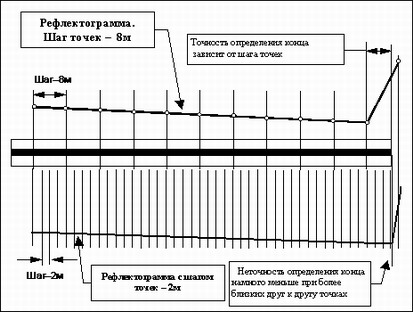

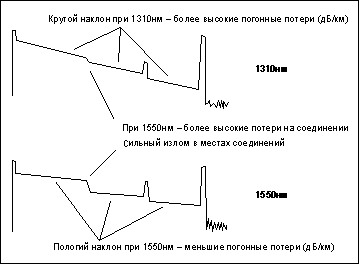

2. Мертвая зонаМертвая зона – это та часть показывающей френелевское отражение рефлектограммы волокна‚ в которой высокий уровень этого отражения «перекрывает» более низкий уровень обратного рассеяния. Измеритель оптического рефлектометра рассчитан на то‚ чтобы измерять низкие уровни обратного рассеяния в волокне; и в тех случаях‚ когда это обратное рассеяние перекрывается более сильным френелевским отражением‚ он «слепнет». Этот период «слепоты» продолжается столько времени‚ сколько длится импульс. Когда измеритель воспринимает отражение высокого уровня‚ он оказывается в состоянии насыщения и не способен измерять более низкие уровни обратного рассеяния‚ которые могут иметь место сразу же после отражающей неоднородности. Мертвая зона включает в себя длительность отражения ПЛЮС время восстановления максимальной чувствительности измерителя. У высококачественных измерителей это время восстановления меньше‚ чем у дешевых моделей‚ поэтому при их использовании и мертвые зоны становятся короче. Появление мертвой зоны можно пояснить примером с рассматриванием звездного неба: если вокруг нет никакого освещения‚ то Ваши глаза становятся чувствительней и Вы начинаете различать очень тусклые звезды («обратное рассеяние»). Если же кто-нибудь посветит Вам прямо в лицо фонариком то этот‚ более яркий‚ свет («френелевское отражение») ослепит Вас‚ так что Вы уже не сможете различать звезды. Вы не будете видеть ничего кроме яркого света до тех пор‚ пока он будет светить Вам в глаза («длительность импульса»). После того как этот свет уберут‚ Ваши глаза постепенно привыкнут к темноте‚ станут более чувствительными‚ и Вы опять сможете различать слабый свет звезд. Измеритель рефлектометра ведет себя примерно так же‚ как и Ваши глаза в этом примере. Период «слепоты» и восстановления чувствительности и есть мертвая зона. Поскольку мертвая зона непосредственно связана с длительностью импульса‚ то ее можно уменьшить‚ сократив длительность импульса. Но сокращение длительности импульса означает уменьшение динамического диапазона. В конструкции любого рефлектометра должен найти отражение компромисс между этими двумя характеристиками. Аналогичным образом‚ пользователь оптического рефлектометра должен выбирать длительность импульса в зависимости от того‚ что для него является более важным – различать близко расположенные друг к другу неоднородности или просматривать волокно большей длины. Самая лучшая конструкция обеспечивает большой динамический диапазон при небольшой длительности импульса. Это соотношение динамический диапазон на длительность импульса и будет определять на каком расстоянии в волокне вы сможете отличать друг от друга две находящихся близко друг к другу неоднородности (оптоволоконные соединения). Значение мертвых зон. Мертвые зоны появляются на рефлектограмме волокна во всех случаях‚ когда в волокне использованы разъемы‚ а также при наличии в волокне некоторых дефектов (таких‚ как трещины). В каждом волокне имеется по крайней мере одна мертвая зона: в том месте‚ где оно присоединено к рефлектометру. Это означает‚ что в начале тестируемого волокна имеется участок‚ в котором НЕЛЬЗЯ ПРОИЗВОДИТЬ НИКАКИХ ИЗМЕРЕНИЙ. Этот участок имеет непосредственное отношение к длительности импульса лазерного источника. Обычно импульсы у оптических рефлектометров имеют длительность от 3 нс (наносекунда – одна миллиардная секунды) до 20 000 нс. При переводе в расстояние это означает от 60 см до почти 2 км. Если Вам нужно получить характеристику той части волокна‚ которая находится рядом с ближним концом или если Вам нужно измерить два события (неоднородности) на рефлектограмме‚ находящиеся друг от друга на расстоянии менее 30 м‚ то Вам нужно выбрать самую короткую из возможных длительностей импульса‚ при которой вы сможете добраться до той точки‚ которую вы хотите измерить. Мертвые зоны можно разделить на две категории: мертвые зоны события (неоднородности) и мертвые зоны затухания. Мертвая зона события (называемая также мертвой зоной отражения) – это расстояние от одного френелевского отражения до другого френелевского отражения‚ которое можно обнаружить. Такая мертвая зона говорит о том‚ когда после какого-либо отражения (обычно от разъема у рефлектометра) Вы сможете обнаружить отражение от обрыва или от оптоволоконного соединения. Это имеет значение в том случае‚ если Вы пытаетесь отделить друг от друга два разных соединения‚ находящихся менее чем в 30 м друг от друга (например‚ во время восстановления чувствительности). Наличие короткой мертвой зоны события означает‚ что после первого оптоволоконного соединения Вы сможете увидеть второе.  Рисунок 7. Мертвая зона события (мертвая зона отражения) Мертвая зона затухания – это расстояние от какого-либо френелевского отражения до того места‚ где можно обнаружить обратное рассеяние. В этом случае Вы получаете информацию о том‚ как скоро после отражения Вы сможете измерить второе событие‚ такую‚ как сварное соединение (оптоволоконный стык) или дефект волокна. Чтобы осуществлять какие-либо измерения потерь в волокне‚ Вы должны быть в состоянии увидеть обратное рассеяние по обе стороны от оптоволоконного соединения. Это означает‚ что рефлектограмма должна опуститься со своего пика у отражения до уровня обратного рассеяния. Мертвые зоны затухания всегда длиннее‚ чем мертвые зоны события‚ поскольку для обнаружения уровня обратного рассеяния детектор должен полностью восстановить свою чувствительность.  Рисунок 8. Мертвая зона затухания 3. Разрешающая способностьИмеются две разновидности разрешающей способности: пространственная (расстояние) и по потерям (уровень). Разрешающая способность по потерям (по затуханию) – это способность измерителя различать воспринимаемые им уровни мощности. Большинство измерителей рефлектометров могут выводить на экран дисплея разность между уровнями обратного рассеяния вплоть до 0‚01 или 0‚001 децибела. Эту характеристику не надо путать с точностью определения уровня (которую мы обсудим ниже). По мере распространения лазерного импульса по волокну соответствующие сигналы обратного рассеяния становятся все слабее‚ а разница между уровнями обратного рассеяния в двух смежных точках измерения становятся все больше. Таким образом‚ чем дальше импульс распространяется по волокну от рефлектометра‚ тем относительно больше (по сравнению с частью волокна‚ примыкающей к рефлектометру) становится расстояние по вертикали между точками с результатами измерений‚ образующими рефлектограмму. Это приводит к тому‚ что ближе к концу всего волокна рефлектограмма становится зашумленной и для своего выравнивания нуждается в усреднении множества результатов измерения импульсов. Шум на рефлектограмме может лишить Вас возможности обнаруживать или измерять оптоволоконные соединения и дефекты с низкими потерями. Пространственная разрешающая способность (разрешение по расстоянию) – это параметр‚ определяющий‚насколько близко друг к другу по времени (и‚ соответственно‚ по расстоянию) находятся отдельные точки с результатами измерений‚ образующие рефлектограмму. Эта способность выражается в единицах расстояния; высокая разрешающая способность – 0‚5 м‚ а низкая – от 4 до 16 м.  Рисунок 9. Разрешающая способность по расстоянию Контроллер рефлектометра через определенные интервалы времени получает из измерителя точки с результатами измерений. Если он снимает показания измерителя очень часто‚ то расстояния между точками измерений будут небольшими‚ и рефлектометр сможет обнаруживать в волокне такие неоднородности‚ которые расположены близко друг к другу. Разрешающая способность по расстоянию оказывает влияние на способность рефлектометра определять местонахождение конца всего волокна: если точки измерений находятся друг от друга на расстоянии 8 м‚ то конец волокна может быть определен лишь с точностью ±8 м (см. раздел о точности измерения расстояний). Вы можете выбирать и измерять расстояния (и потери) между любыми двумя точками измерений рефлектограммы. Чем ближе эти точки расположены друг к другу‚ тем больше сведений о волокне Вы получите. Рефлектограмма выводится на экран дисплея в виде линии‚ соединяющей точки измерений; Вы можете устанавливать курсор как между точками‚ так и на них самих. Такая интерполяция означает‚ что разрешающая способность дисплея выше‚ чем действительная пространственная (или относящаяся к точкам с результатами измерений) разрешающая способность. На экране дисплея легко достичь и «сантиметровой разрешающей способности» – для этого надо просто расширить на экране пространство между двумя точками измерений‚ так чтобы курсор можно было перемещать на очень небольшое расстояние. Но это не означает‚ что оптический рефлектометр производит измерения с высокой разрешающей способностью – речь идет только о высокой разрешающей способности дисплея. Пространственная разрешающая способность в некоторых местах уменьшается из-за наличия мертвой зоны. Достоверные измерения затухания в волокне – это те‚ которые сделаны между двумя уровнями обратного рассеяния. Для измерения потерь нельзя использовать те точки измерений‚ которые были получены в то время‚ когда измеритель был в состоянии насыщения из-за френелевского отражения. Это связано с тем‚ что в то время измеритель не мог точно измерять уровни. Поэтому пространственная разрешающая способность в районе вокруг френелевского отражения – хуже (более низкая) из-за того‚ что единственные точки измерений‚ которые можно использовать‚ находятся до и после мертвой зоны по обе стороны оптоволоконного соединения. 4. Точность измерения потерьТочность измерений‚ производимых измерителем оптического рефлектометра‚ определяется точно так же‚ как и у оптических ваттметров и фотоприемников любого вида. Точность любого оптического измерителя зависит от того‚ насколько близко выходная мощность электрического сигнала соответствует входной мощности оптического излучения. Большинство оптических измерителей преобразуют поступающую мощность оптического излучения равномерно по всему рабочему диапазону в электрический сигнал соответствующего уровня‚ но выходная мощность электрического сигнала оказывается крайне низкой. Во всех измерителях используются электрические усилители‚ повышающие крайне низкий уровень выходной мощности электрического сигнала‚ но все эти усилители вносят в сигнал определенные искажения. Высококачественные усилители могут усиливать как высокие‚ так и низкие уровни на одну и ту же величину. Говоря другими словами‚ в большей части рабочего диапазона у них в высшей степени «линейная» реакция на входную мощность. Усилители более низкого качества вносят в усиливаемый сигнал значительные искажения либо на высоком‚ либо на низком уровне входной мощности‚ так что эти уровни по краям рабочего диапазона становятся нелинейными. От того‚ в какой степени оптическому измерителю и его усилителю присуща линейность‚ будет зависеть‚ насколько точно поступающая оптическая мощность будет преобразовываться в усиленный электрический сигнал. Точность измерений у многих оптических измерителей выражается либо (если диапазон измерений невелик) в виде просто плюс-минус (±) какое-то количество децибел (например‚ «± 0‚10 дБ»)‚ либо как определенное число процентов от уровня мощности (например‚ «2%»). Для оптических рефлектометров лучшим представлением точности измерений является указание степени линейности‚ выраженной как ± какое-то количество децибел на 1 децибел мощности‚ измеряемой в определенных диапазонах измерений – например‚ «± 0‚10 дБ/дБ в диапазоне от 10 дБ до 20 дБ». Предполагается‚ что оптические рефлектометры должны поддерживать приемлемую точность в весьма широких диапазонах измерений – некоторые рефлектометры охватывают диапазоны уровней обратного рассеяния‚ превышающие 40 дБ. Поэтому рефлектометрам требуется поддержание довольно высокой степени линейности во всем измеряемом диапазоне входных мощностей оптического излучения. Недостаточная степень линейности оптических рефлектометров часто отражается на характере рефлектограммы волокна‚ выводимой на дисплей. Она то круто падает вниз‚ то загибается вверх‚ то приобретает крайне неровный характер. Характеристики линейности оптических рефлектометров в рекламных описаниях обычно не приводятся. Френелевские отражения обычно находятся вне диапазона измерений и поэтому при характеристике линейности рефлектометра не учитываются. Однако в выводимой на экран рефлектограмме в период восстановления чувствительности после отражения часто проявляется нелинейность‚ возникающая при переходе уровня поступающей мощности от крайне высокого (отражение) к очень низкому (обратное рассеяние). 5. Точность измерения расстоянияТочность измерения расстояний оптического рефлектометра зависит от трех факторов: 1. Стабильность тактовой частоты. 2. Шаг точек измерений. 3. Неопределенность показателя преломления. Точность измерения расстояний зависит от стабильности и точности схемы синхронизации‚ которая определяет время подачи импульсов и длительность интервалов между выборкой показаний измерителя. Так например‚ точность измерения расстояния 0‚01% означает‚ что‚ если расстояние до конца волокна найдено равным 20 000м‚ то точность этого измерения будет ± 2м (20 000х0‚0001). Если часы спешат или отстают‚ тогда измеренное время – и‚ соответственно‚ расстояние – будет либо короче‚ либо длиннее‚ чем в действительности. Влияет на точность измерений и пространственная разрешающая способность. Оптический рефлектометр может точно измерять расстояния только исходя из точек измерений‚ которые он использует. Чем ближе друг к другу расположены эти точки‚ тем больше вероятность того‚ что одна из них окажется около какого-либо повреждения волокна или прямо на нем. Расстояние рассчитывается рефлектометром исходя из скорости света в волокне‚ а эта скорость определяется как скорость света в вакууме (постоянная величина)‚ деленная на показатель преломления. Это означает‚ что определяемый пользователем показатель преломления является критическим фактором для точного измерения расстояний. Если значение показателя преломления ошибочно‚ то и расстояние будет измерено неправильно. Однако характеристики волокна в разных его частях могут быть неодинаковыми‚ в связи с чем будет немного изменяться и значение показателя преломления. А это приведет‚ в свою очередь‚ к дополнительной неточности при измерении расстояний. Такая «неопределенность свойств волокна» вызывается изменениями показателя преломления в одном и том же волокне‚ а также тем‚ что показатели преломления двух или более волокон‚ объединенных посредством оптоволоконных соединений‚ могут быть неодинаковыми. Больше всего разницы между показателями преломления может быть у сращенных вместе волокон двух различных изготовителей. 6. Показатель преломленияПоказатель преломления – это соотношение между скоростью света в вакууме и скоростью света в каком-нибудь определенном волокне. Поскольку быстрее всего свет распространяется в вакууме (например‚ в безвоздушном пространстве)‚ а в плотных материалах (таких‚ как атмосфера или стекло) распространяется медленнее‚ то значение этого показателя всегда больше единицы. Для стекла оно равно примерно 1‚5. Скорость света меняется в зависимости от плотности того материала‚ в котором он распространяется. Плотность волокна определяется количеством и видом примесей‚ применяемых в процессе изготовления; их распределение может быть не абсолютно одинаковым в различных частях волокна и в различных волокнах. Таким образом‚ значение показателя преломления изменяется как в различных волокнах‚ так и в пределах одного волокна. Показатель преломления является «калибровочным» коэффициентом‚ который «сообщает» рефлектометру‚ с какой скоростью распространяется свет‚ и тем самым предоставляет ему возможность точно измерять расстояния. В большинстве случаев нужно использовать значения показателя‚ рекомендованные изготовителем для различных видов тестируемых волокон и для различных длин волн. С любыми вопросами‚ касающимися показателя преломления‚ обращайтесь к изготовителю волокна. Изменения в процессе изготовления волокна повлекут за собой и изменения значений показателя преломления. 7. Длина волныОптическое волокно обычно используется и тестируется только на трех диапазонах длин волны: 850 нм‚ 1300 нм и 1550 нм. Многомодовые волокна работают в диапазонах 850 нм и 1300 нм. Одномодовые волокна – только в диапазонах 1300 нм и 1550 нм. Длина волны‚ на которой рефлектометр производит измерения‚ называется его центральной длиной волны. Она обладает определенной шириной. Под шириной линии излучения понимается определенный разброс длин волн вокруг центральной длины волны лазерного источника. Так например‚ если центральная волна лазера – 1300 нм‚ а ширина линии равна 20 нм‚ то это значит‚ что излучение охватывает диапазон от 1290 нм (1300–10) до 1310 нм (1300+10). Лазеры с небольшой шириной линии излучения более дорогие‚ чем с большой шириной. Центральные длины волн обычно характеризуются как имеющие определенные допуски‚ такие‚ как ±30 нм. Если в технических характеристиках говорится: «1310 нм ± 30 нм‚ ширина волны – 20 нм»‚ то длина центральной волны может быть какой угодно в пределах между 1280 нм и 1340 нм‚ а все относящиеся сюда волны – в диапазоне между 1270 нм и 1350 нм. Потери в волокне зависят от длины волны. Волокно необходимо тестировать примерно на той же длине волны‚ на которой оно будет работать. Оптические передатчики (лазеры и светодиоды) обычно делятся на категории по длине волны – 850‚ 1300‚ или 1550 нм. Конкретная длина их центральной волны и ширина линии излучения не всегда точно сообщаются. В некоторых случаях – если тестирование на определение затухания проводится на одном конце диапазона длин волн (например‚ на 1320 нм)‚ а сеть будет работать на другом конце диапазона (например‚ 1280 нм) – то затухание тестирующего сигнала будет слегка количественно отличаться от затухания рабочего сигнала. При большой длине волокна (свыше 90 км) это может привести к появлению неожиданных проблем на принимающем конце сети. Яснее всего зависимость потерь от длины волны можно видеть при сравнении двух рефлектограмм одного и того же волокна‚ снятых на двух различных длинах волн. На рефлектограмме‚ снятой на более длинной из этих двух волн‚ общие потери будут ниже‚ чем на рефлектограмме‚ снятой на более короткой волне‚ поскольку у нее меньше потери на рассеяние. Это выглядит как более пологий наклон рефлектограммы (более низкие погонные, или удельные потери – дБ/км). Однако на более длинной волне наблюдается тенденция к большим потерям световой энергии на изгибах волокна. Сравнивая две рефлектограммы‚ сделанные на этих двух длинах волн‚ можно легко определить‚ возникло ли в волокне напряжение из-за изгибов. Чрезмерные изгибы часто имеют место на стыках‚ в соединительных кожухах‚ на изгибах кабеля на трассе‚ а также в концевых разъемах. Разницу между двумя рефлектограммами можно видеть на помещенном ниже рисунке.  Рисунок 10. Разница между рефлектограммами, снятыми на различных длинах волн 8. Тип разъема Для того чтобы подсоединить волокно к источнику света или измерителю‚ к волокну надо присоединить оптический разъем. На рынке имеется множество типов разъемов; наиболее обычными среди них являются: FC/PC‚ ST, SC‚ Biconic‚ SMA и D4. К волокнам всегда присоединяются вилочные части разъемов; к оборудованию для тестирования и к передающему оборудованию – розеточные части (или оптические переходные разъемы (переходники) «розетка–розетка»‚ позволяющие использовать вилочные части разъемов). Во внимание надо принимать некоторые характеристики разъемов; это – коэффициент отражения‚ пригодность для многократных соединений‚ стойкость‚ размеры (обычно значение имеет длина разъема)‚ а также материалы‚ из которых разъем сделан. У разъемов‚ предназначенных для обеспечения контакта друг с другом‚ значения коэффициента отражения более низкие. Разъемы с ключом и прорезью могут присоединяться только одним способом и поэтому их можно использовать больше раз‚ чем разъемы других типов. При правильном сопряжении разъема должна быть исключена возможность его легкого вращения или смещения‚ которые могли бы привести к изменению количества проходящей через него световой энергии. От длины разъема зависит‚ насколько он будет выступать из распределительных панелей и передающего оборудования. Металлические разъемы‚ вероятно‚ будут служить дольше и обладают большей стойкостью‚ чем пластмассовые. Одними из лучших разъемов для одномодовых и многомодовых волокон являются разъемы различных видов‚ принадлежащие к типу FC/PC и обладающие очень хорошими характеристиками. Разъемы типа ST также считаются очень хорошими; сейчас для многих сетей они становятся одними из стандартных разъемов. SС-разъемы – это разъемы с самозапирающимся сочленением‚ обычно применяющиеся на линиях с большой плотностью волокон. Для оптических рефлектометров надо использовать действительно хорошие разъемы‚ даже если для волокна использованы разъемы другого типа. Для соединения оптического рефлектометра с волокном почти всегда используют патчкорд‚ или перемычку – короткий отрезок одножильного волоконно-оптического кабеля‚ снабженный разъемами на обоих концах (см. следующий раздел о конфигурировании оптического рефлектометра). 9. Подключение внешних устройствУ большинства рефлектометров имеются различные приспособления для подсоединения внешних устройств‚ таких‚ как принтеры‚ графопостроители‚ дисководы‚ модемы‚ внешние мониторы и компьютеры. Подключение этих устройств осуществляется с помощью одного или нескольких из следующих стандартных интерфейсов:

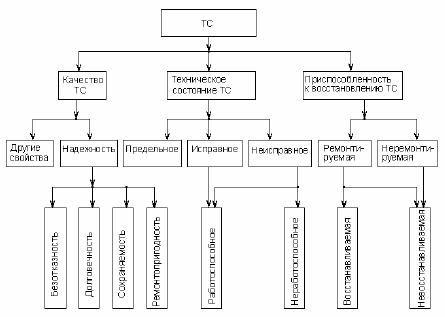

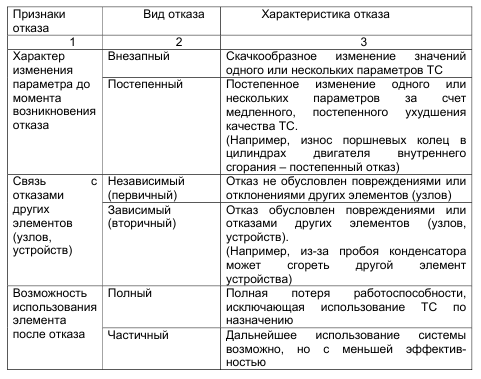

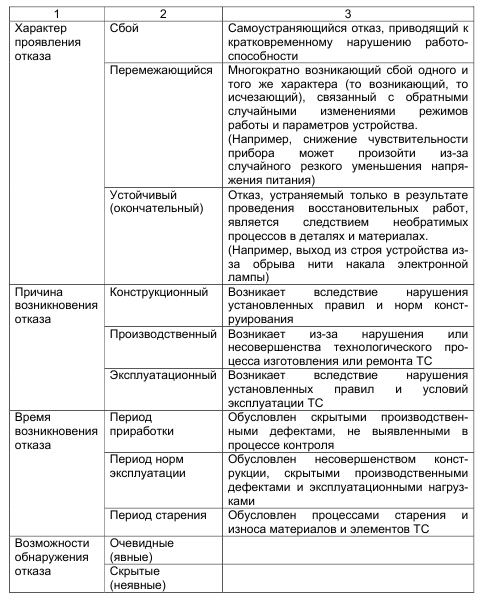

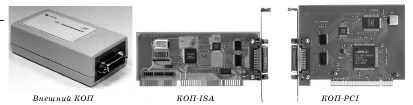

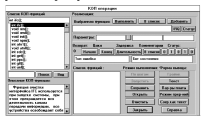

Раздел 3 Функциональные и принципиальные схемы технических средств, технологических машин и оборудования; анализ и синтез механизмов; общие принципы конструктивной реализации функциональных задач; автоматизация технологических процессов; надежность технических средств, машин и оборудования сервиса. 3.1 Надежность технических средств, машин и оборудования сервиса 3.1.1 Основные характеристики ТС. Понятие надежности ТС Характерной особенностью современного развития техники является широкое внедрение методов и средств автоматизации, создание гибких производственных модулей, систем, комплексов и тому подобное. Улучшение эффективности и качества проектируемых АСУ, САУ, ГПМ, ГПС и т.д. невозможно без повышения надежности технических средств управления (ТСУ). Второй причиной, требующей повышения надежности, является возрастание сложности ТС, аппаратуры их обслуживания, жесткости условий их эксплуатации и ответственности задач, которые на них возлагаются. Недостаточная надежность ТС приводит к увеличению доли эксплуатационных затрат по сравнению с общими затратами на проектирование, производство и применение этих систем. При этом стоимость эксплуатации ТС может во много раз превзойти стоимость их разработки и изготовления. Отказы ТС приводят к потерям информации, простоям сопряженных с ТС других устройств и систем, к авариям и т.д. Таким образом, третьей причиной повышения роли надежности в современных условиях является экономический фактор. Надежность (общая) — свойство объекта сохранять во времени в установленных пределах все параметры, обеспечивающие выполнение требуемых функций в заданных условиях эксплуатации. Теория надежности опирается на совокупность различных понятий, определений, терминов и показателей, которые строго регламентируются в государственных стандартах (ГОСТ). Все термины и определения даются применительно к техническим объектам целевого назначения, рассматриваемым в периоды проектирования, производства, эксплуатации и испытании на надежность. В теории надежности рассматриваются следующие обобщенные понятия: изделие — единица продукции, выпускаемая предприятием, цехом и т. д., например, подшипник, ремень, станок, автомобиль; элемент — простейшая при данном рассмотрении составная часть изделия, в задачах надежности может состоять из многих деталей; система — совокупность совместно действующих элементов, предназначенная для самостоятельного выполнения заданных функций. Основные понятия и термины надежности стандартизованы. Работоспособность — состояние изделия, при котором оно способно нормально выполнять заданные функции (с параметрами, установленными в технической документации). Работоспособность не касается требований, непосредственно не влияющих на эксплуатационные показатели, например повреждение окраски и т. д. Исправность — состояние изделия, при котором оно удовлетворяет всем не только основным, но и вспомогательным требованиям. Исправное изделие обязательно работоспособно. Неисправность — состояние изделия, при котором оно не соответствует хотя бы одному из требований технической документации. Различают неисправности, не приводящие к отказам, и неисправности и их сочетания, приводящие к отказам. Отказ — полная или частичная утрата работоспособности.  Таблица 1. Основные характеристики ТС. Техническое состояние ТС в данный момент времени характеризуется исправностью или неисправностью, работоспособностью или неработоспособностью, а также предельным состоянием. Исправным состоянием (исправностью) ТС называется такое ее состояние, при котором она соответствует всем требованиям, установленным нормативно-технической документацией (НТД). Если ТС не соответствует хотя бы одному из этих требований, то она находится в неисправном состоянии. Если ТС находится в состоянии, при котором она способна выполнить заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией (НТД), то она находится в работоспособном состоянии. Неработоспособным состоянием ТС называется состояние, при котором значение хотя бы одного заданного параметра, характеризующего их лакокрасочное покрытие, способность выполнять заданные функции, не соответствует установленным требованием НТД. Понятие исправности шире понятия работоспособности. Неисправная ТС может быть работоспособной и неработоспособной – все зависит от того, какому требованию НТД не удовлетворяет данная ТС. Так, например, если погнут кожух или шасси, нарушено их лакокрасочное покрытие, повреждена изоляция проводников, однако параметры аппаратуры находятся в пределах нормы, то ТС считается неисправной, но в то же время работоспособной. Исправная ТС всегда работоспособна. При длительной эксплуатации ТС может достигнуть предельного состояния, при котором ее дальнейшая эксплуатация должна быть прекращена из-за неустранимого нарушения требований безопасности, при уходе заданных параметров за установленные пределы, или неустранимого снижения эффективности эксплуатации ниже допустимой, или необходимости проведения среднего или капитального ремонта. Восстанавливаемой ТС называется такая ТС, работоспособность которой в случае возникновения отказа подлежит восстановлению в рассматриваемой ситуации, если же в рассматриваемой ситуации восстановление работоспособности данной ТС при ее отказе по каким либо причинам признается нецелесообразным или неосуществимым, то система называется невосстанавливаемой. Ремонтируемой ТС называется система, неисправность или работоспособность которой в случае возникновения отказа или повреждения подлежат восстановлению. В противном случае, объект называется неремонтируемым (простейшим примером неремонтируемого объекта служат электролампочки). Неремонтируемое устройство всегда является и невосстанавливаемым (например, резистор, конденсатор, и т.п.). В то же время, ремонтируемое устройство может быть как восстанавливаемым, так и невосстанавливаемым – все зависит от существующей системы технического обслуживания и ремонта, конкретной ситуации в момент отказа. Например, в условии эксплуатации телевизоров, отказавший кинескоп является изделием не восстанавливаемым; но на ремонтном заводе – уже восстанавливаемым; отказавший силовой трансформатор может оказаться в руках радиолюбителя восстанавливаемым элементом, если отсутствует запасной трансформатор. 3.1.2 Повреждения и отказы. Классификация отказов. Свойства ТС Важными понятиями в теории надежности и практике эксплуатации ТС являются повреждения и отказы. Повреждением называется событие, заключающееся в нарушении исправности ТС или ее составных частей из-за влияния внешних условий, превышающих уровни, установленные НТД. Отказ – это случайное событие, заключающееся в нарушении работоспособности ТС под влиянием ряда случайных факторов. Повреждение может быть существенным и явиться причиной отказа и несущественным, при котором работоспособность ТС сохраняется. Применительно к отказу и повреждению рассматривают критерий, причину, признаки проявления, характер и последствия. Работоспособное состояние ТС определяются множеством заданных параметров и допусками на них – допустимыми пределами их изменения. Критерием отказа являются признаки выхода хотя бы одного заданного параметра за установленный допуск. Критерии отказа должны указываться в НТД на объект. Причинами отказа могут быть просчеты, допущенные при конструировании, дефекты производства, нарушения правил и норм эксплуатации, повреждения, а также естественные процессы изнашивания и старения. Признаки отказа или повреждения проявляют непосредственные или косвенные воздействия на органы чувств наблюдателя (оператора) явлений, характерных для неработоспособного состояния объекта, или процессов с ними связанных. Характер отказа или повреждения определяют конкретные изменения, происшедшие в объекте. К последствиям отказа или повреждения относятся явления и события, возникшие после отказа или повреждения и в непосредственной причинной связи с ним. Отказы объектов ТС могут быть разных видов и классифицируются по различным признакам (табл. 2).   Таблица 2 Классификация отказов ТС Различают отказы функционирования, при которых выполнение своих функций рассматриваемым элементом или объектом прекращается (например, поломка зубьев шестерни), и отказы параметрические, при которых некоторые параметры объекта изменяются в недопустимых пределах (например, потеря точности станка). Причины отказов подразделяют на случайные и систематические. Случайные причины — это предусмотренные перегрузки, дефекты материала и погрешности изготовления, не обнаруженные контролем, ошибки обслуживающего персонала или сбои системы управления. Примеры: твердые включения в обрабатываемую среду, крупные неровности дороги, наезды на препятствия, недопустимые отклонения размеров заготовок или их неправильный зажим, раковины, закалочные трещины. Случайные факторы преимущественно вызывают отказы при действиях в неблагоприятных сочетаниях. Систематические причины — это закономерные явления, вызывающие постепенное накопление повреждений: влияние среды, времени, температуры, облучения, коррозия, старение, нагрузки и работа трения — усталость, ползучесть, износ, функциональные воздействия, засорения, залипания, утечки. В соответствии с этими причинами и характером развития и проявления различают отказы внезапные (поломки от перегрузок, заедания), постепенные по развитию и внезапные по проявлению (усталостные разрушения, перегорания ламп, короткие замыкания из-за старения изоляции) и постепенные (износ, старение, коррозия, залипание). Внезапные отказы вследствие своей неожиданности более опасны, чем постепенные. Постепенные отказы представляют собой выходы параметров за границы допуска в процессе эксплуатации или хранения. По причинам возникновения отказы можно также разделить на конструкционные, вызванные недостатками конструкции, технологические, вызванные несовершенством или нарушением технологии, и эксплуатационные, вызванные неправильной эксплуатацией. Отказы в соответствии со своей физической природой бывают связаны с разрушением деталей или их поверхностей (поломки, выкрашивание, износ, коррозия, старение) или не связаны с разрушением (засорение каналов подачи топлива, смазки или подачи рабочей жидкости в гидроприводах, ослабление электроконтактов). В соответствии с этим отказы устраняют: заменой деталей, регулированием или очисткой. По своим последствиям отказы могут быть легкими — легкоустранимыми, средними, не вызывающими разрушений других узлов, и тяжелыми, вызывающими тяжелые вторичные разрушения, а иногда и человеческие жертвы. По возможности дальнейшего использования изделия отказы бывают полные, исключающие возможность работы изделия до их устранения, и частичные, при которых изделие может частично использоваться, например, с неполной мощностью или на пониженной скорости. По сложности устранения различают отказы, устранимые в порядке технического обслуживания, в порядке среднего или капитального ремонта и по месту устранения — отказы, устранимые в эксплуатационных и стационарных условиях, что особенно существенно для транспортных машин, в частности для автомобилей. Встречаются также самоустраняющиеся отказы, например, в системах автоматической подачи заготовок на станках. По времени возникновения отказы можно подразделить на приработочные, возникающие в первый период эксплуатации, связанные с попаданием на сборку дефектных элементов; при нормальной эксплуатации (за период до появления износных отказов); износовые, вызванные старением. Одним из методов повышения надежности, широко используемым при проектировании ТС, является резервирование – метод повышения надежности за счет введения избыточности. Под избыточностью понимают дополнительные средства и возможности сверх минимально необходимых для выполнения ТС заданных функций. Рассмотрим свойства ТС (в аспекте надежности ТС). Безотказность (или надежность в узком смысле слова) — свойство непрерывно сохранять работоспособность в течение заданного времени или наработки. Долговечность — свойство изделия длительно сохранять работоспособность до предельного состояния при установленной системе технического обслуживания и ремонта. Предельное состояние изделия характеризуется невозможностью его дальнейшей эксплуатации, снижением эффективности или безопасности. Для невосстанавливаемых изделий понятия долговечности и безотказности практически совпадают. Ремонтопригодность — приспособленность изделия к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособности путем технического обслуживания и ремонта. С усложнением систем все труднее становится находить причины отказов и отказавшие элементы (может занимать более 50% общего времени восстановления работоспособности). Сохраняемость — свойство объекта сохранять значение показателей безотказности, долговечности, ремонтопригодности после хранения и транспортирования. Практическая роль этого свойства особенно велика для приборов. Так, по американским источникам во время Второй мировой войны около 50 % радиоэлектронного оборудования для военных нужд и запасных частей к нему вышло из строя в процессе хранения. 3.1.3 Этапы анализа и показатели надежности ТС Под анализом надежности ТС будем понимать определение (вычисление) конкретных значений показателей надежности (априорный анализ), либо статистических оценок показателей надежности (апостериорный анализ). Существуют два основных этапа анализа надежности ТС. Первый этап называется априорным анализом надежности и обычно проводится на стадии проектирования ТС. Этот анализ – априори предполагает известными количественные характеристики надежности всех используемых элементов системы. Для элементов (особенно новых), у которых еще нет достаточных количественных характеристик надежности, их задают по аналогии с характеристиками применяющихся аналогичных элементов. Таким образом, априорный анализ базируется на априорных (вероятностных) характеристиках надежности, которые лишь приблизительно отражают действительные процессы в аппаратуре ТС. Тем не менее, этот анализ позволяет на стадии проектирования выявить слабые с точки зрения надежности места в конструкции, принять необходимые меры к их устранению, а так же отвернуть неудовлетворительные варианты построения ТС. Поэтому априорный анализ (или расчет) надежности имеет существенное значение в практике проектирования ТС и составляет неотъемлемую часть технических проектов. Второй этап называется апостериорным анализом надежности. Его проводят на основании статистической обработки экспериментальных данных о работоспособности и восстанавливаемости ТС, полученных в процессе их отработки, испытаний и эксплуатации. Целью таких испытаний является получение оценок показателей надежности ТС и ее элементов. Эти оценки получают методами математической статистики по результатам наблюдений (ограниченного объема). Показателями надежности называются количественные характеристики одного или нескольких свойств, определяющих надежность элемента (системы). Различают два основных вида показателей надежности (ПН). Единичный ПН – это количественная характеристика одного из рассмотренных ранее свойств надежности. Комплексный ПН – это количественная характеристика, определяющая два или более свойств надежности одновременно. Количественная оценка надежности элементов ТС и ТС в целом проводится обычно при помощи единичных ПН безотказности, восстанавливаемости и долговечности, а также комплексных ПН, определяющих свойства безотказности и восстанавливаемости. Надежность изделий в зависимости от их вида может оцениваться частью или всеми показателями надежности. Показатели безотказности. Вероятность безотказной работы p(t) — вероятность того, что в пределах заданной наработки отказ не возникнет (отношение работоспособных элементов Np к общему числу элементов N). Средняя наработка до отказа — математическое ожидание наработки до отказа невосстанавливаемого изделия. Под наработкой понимают продолжительность или объем выполненной работы объекта. Средняя наработка на отказ — отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки. Интенсивность отказов λ(t) — показатель надежности невосстанавливаемых изделий, равный отношению среднего числа отказавших в единицу времени (или наработки в других единицах) объектов (n/ t) к числу объектов, оставшихся работоспособными Np ( Параметр потока отказов — показатель надежности восстанавливаемых изделий, равный отношению среднего числа отказов восстанавливаемого объекта за произвольную малую его наработку к значению этой наработки (соответствует интенсивности отказов для неремонтируемых изделий, но включает повторные отказы). Одно из основных уравнений надежности: Показатели долговечности. Технический ресурс (сокращенно ресурс) — наработка объекта от начала его эксплуатации после ремонта до предельного состояния. Ресурс выражается в единицах времени работы (обычно в часах), длины пути (в километрах) и в единицах выпуска продукции. Для невосстанавливаемых изделий понятия технического ресурса и наработки до отказа совпадают. Срок службы — календарная наработка до предельного состояния. Выражается обычно в годах. Для деталей машин в качестве критерия долговечности используется технический ресурс. Для машин, эксплуатируемых в разных условиях и имеющих более точный показатель, чем календарный срок службы (в частности, для транспортных машин — пробег, для двигателей — моточасы), также используется технический ресурс. Для других машин используется срок службы. Показатели ремонтопригодности и сохраняемости. К данным показателям относят: среднее время восстановления работоспособного состояния; вероятность восстановления работоспособного состояния в заданное время; сроки сохраняемости и комплексные показатели, применяемые в основном для автоматических комплексов и сложных систем. Комплексные показатели, в свою очередь, характеризуются коэффициентами: технического использования — отношение математического ожидания времени работоспособного состояния за некоторый период эксплуатации к сумме математических ожиданий времени работоспособного состояния и всех простоев для ремонтов и технического обслуживания; готовности — вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме периодов, в которых эксплуатация не предусматривается. Коэффициент определяют как отношение математических ожиданий времени нахождения в работоспособном состоянии к математическим ожиданиям суммы этого времени и времени внепланового ремонта. 3.2 Автоматизация технологических процессов. Анализ и синтез механизмов. Для сложных технических систем одним из основных требований является обеспечение высокой надежности функционирования. Для достижения этого на этапе создания системы создаются дополнительные средства тестирования, как внешние по отношению к системе, так и встроенные. На этапе использования системы – средства контроля всех параметров, с возможностью дублирования (для наиболее важных узлов – троирование и т.д.), и с возможностью «горячего» подключения. При этом ресурсы, как интеллектуальные, так и материальные, вкладываемые в средства поддержки, могут во много раз превышать собственно затраты на саму систему. Организация технических систем, включающих средства вычислительной техники и автоматизации, сталкивается с необходимостью стыковки разного, порой уникального оборудования с ЭВМ. Задача усложняется существованием множества возможных вариантов состава интерфейсного оборудования, соответствующего разным стандартам. 2 основных направления развития работ: – обеспечения решения задач по автоматизации процесса работы системы, включая упрощение общения оператора с оборудованием в целом (человеко-машинный интерфейс на уровне пользователя: интерфейс верхнего уровня); – обеспечение программно-аппаратных средств сопряжения различного оборудования с ЭВМ, включая диалоговые средства настройки этого интерфейса (человеко-машинный интерфейс системного уровня: интерфейс нижнего уровня). В рамках первого направления необходимо определить рациональную организацию выполнения задач функционирования комплекса. Для этого необходимо сформулировать требования к функционированию оборудования, на основе которых формировать алгоритм работы программного обеспечения (ПО) его автоматизации. При разработке и применении автоматизированных систем первоочередную роль играет решение задачи синтеза ПО и гибкой перестройки ПО в соответствии с изменениями условий функционирования. Для эффективного решения этой задачи требуется создание инструментальной программной среды, в которой пользователь мог одновременно создавать, перестраивать и непосредственно работать с системой. Разработка методов и средств построения инструментальной среды для синтеза систем автоматизации является ключевым вопросом в разрешении проблемы автоматизации в целом. Основная идея построения среды программирования заключается в предоставлении пользователю возможности строить системы автоматизации, оперируя графическими представлениями органов управления и отображения процессов, составляющих работу системы в целом. Для пользователя весь процесс работы в основном сводится к возможности задавать режимы измерения или управления работой через исполнительные устройства. При этом им используется информация о ходе работы, представляемая в цифровой или графической форме. Все эти объекты являются элементами панели управления любого технологического комплекса или экспериментальной установки. Сама панель, сформированная на экране дисплея, становится панелью управления системы автоматизации конкретного процесса. В отличие от реальной панели управления такая панель (будем называть ее «виртуальной панелью» управления) не требует дорогих технических средств и может быть многократно реконфигурирована в процессе работы. При этом в комплекс могут быть включены приборы (их принято называть «виртуальные приборы»), которых либо нет в распоряжении пользователя и они заменяются их компьютерным представлением, либо они вообще физически не существуют, требуются для реализации данного конкретного технологического процесса и их натуральная разработка финансово не оправдана. «Виртуальные панели» для приборов, физически присутствующие в установке, позволяют организовать управление ими в удобной форме с экрана дисплея, совмещая этап измерения с этапом первичной и вторичной обработки данных, а также представления результатов обработки в графической форме. Синтезированные таким образом приборы и установки являются общедоступными и легко тиражируемыми, позволяют просто модифицировать их под решение различных задач. Одним из важных требований, предъявляемым современным системам автоматизации, является работа в режиме реального времени. Резкий рост на современном этапе производительности персональных компьютеров типа IBM РС делает их привлекательными для решения задач построения систем реального времени. Системы на основе IBM PC имеют в своей базе хорошо развитое программное обеспечение, ориентированное на широкий круг пользователей. Одновременно такие системы значительно дешевле. Однако применение IBM PC для компоновки автоматизированных промышленных систем, как правило, является существенным расширением возможностей этого класса ЭВМ и требует дополнительных программно-аппаратных средств. Разработано большое количество технических средств специального назначения (аналого-цифровые и цифро-аналоговые преобразователи, входные и выходные регистры, счетчики, таймеры и т.д.). Этот набор дополнительных программно-аппаратных средств является базовым для построения любой конкретной системы автоматизации. Если базовый набор технических средств содержит программные оболочки, поддерживаемые инструментальной средой для синтеза систем автоматизации, то процесс проектирования и развития конкретной системы автоматизации и включение новых технических средств в уже существующие системы достаточно прост и технологичен. Организация автоматизированных приборных комплексов Создание средств тестирования на этапе проектирования систем и включения подсистем тестирования в работающую техническую систему сводится к созданию достаточно сложных приборных комплексов. Подключение измерительных приборов (например, осциллограф, спектроанализатор, генератор, и т.п.) к компьютеру в соответствии со стандартом IEC 625 с помощью контроллера канала общего пользования (КОП – ГОСТ 26.003-80, другие названия: «интерфейс IEC 625», «Шина HP-IB», «Шина IEEE 488», «GPIB-интерфейс») позволяет полностью автоматизировать управление самим прибором и процессы измерения, для которых он применяется. Измеренные данные с прибора сохраняются в памяти компьютера и обрабатываются. На экране дисплея могут быть показаны все лицевые панели используемых приборов, и оператор получает возможность управлять ими в реальном времени с одновременной обработкой всех поступающих данных на одном компьютере. На рис. 1 показаны контроллеры КОП, выпускаемые фирмой АС вразличных исполнениях (внешние, подключаемые к параллельному порту компьютера, могут работать с любым Notebook, вставные – для шин ISA и PCI). Контроллер КОП функционирует как системный контроллер в одноконтроллерных системах с возможностью проведения операции «Параллельный опрос». Обеспечивает подключение до 16 приборов и устройств при общей длине соединительных кабелей до 16 метров. Выходной разъем соответствует ГОСТ 26.003-80 и IEC 625.1 (в версии 24-контактного разъема). Программное обеспечение, поставляемое в комплекте с контроллером, позволяет легко организовывать приборные комплексы практически любой сложности. На рис. 2 приведен пример одного из экранов интегрированной оболочки под Windows 3.х/95/98/2000/NT для упрощения подключения и настройки приборов. Может служить основой для построения автоматизированных приборных комплексов или использоваться как обучающая программа. Это программное обеспечение дает возможность: – управлять магистралью; – определять конфигурацию системы; – организовать обмен данными между приборами; – определять состояние магистрали; – организовать работу в режиме прерывания, параллельного и последовательного опросов устройств.  Рис. 1  Рис. 2 Тестирование цифровых устройств При необходимости проведения тестирования цифровых устройств или контроля цифровых потоков информации в системе широко используются логические анализаторы и генераторы логических сигналов. Применение логических анализаторов в тестировании цифровой техники подробно изложено в обзоре [2]. Фирма АС предлагает семейство логических анализаторов и генераторов непосредственно на базе IBM PC. На рис. 3 показаны некоторые из них в различных исполнениях. На рис. 4 приведен внешний вид окна программного обеспечения. Совместное использования логических анализаторов и генераторов логических сигналов позволяют строить комплексные системы диагностики цифровых устройств с возможностью активного воздействия на испытуемый объект с анализом быстропротекающих процессов в реальном времени. Идеология гибкого исполнения и легкой адаптируемости к различным применениям позволяет значительно расширить сферу применения за рамки стандартных приборных применений. См., например, в [3] описание разработанной фирмой АС совместно с Российским Федеральным Ядерным Центром системы многоканального временного контроля в сложных технических системах.  Рис. 3  Рис. 4 |