Никель2. Курсовая работа 22. 04. 02. 02 Металлургия цветных металлов

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

|

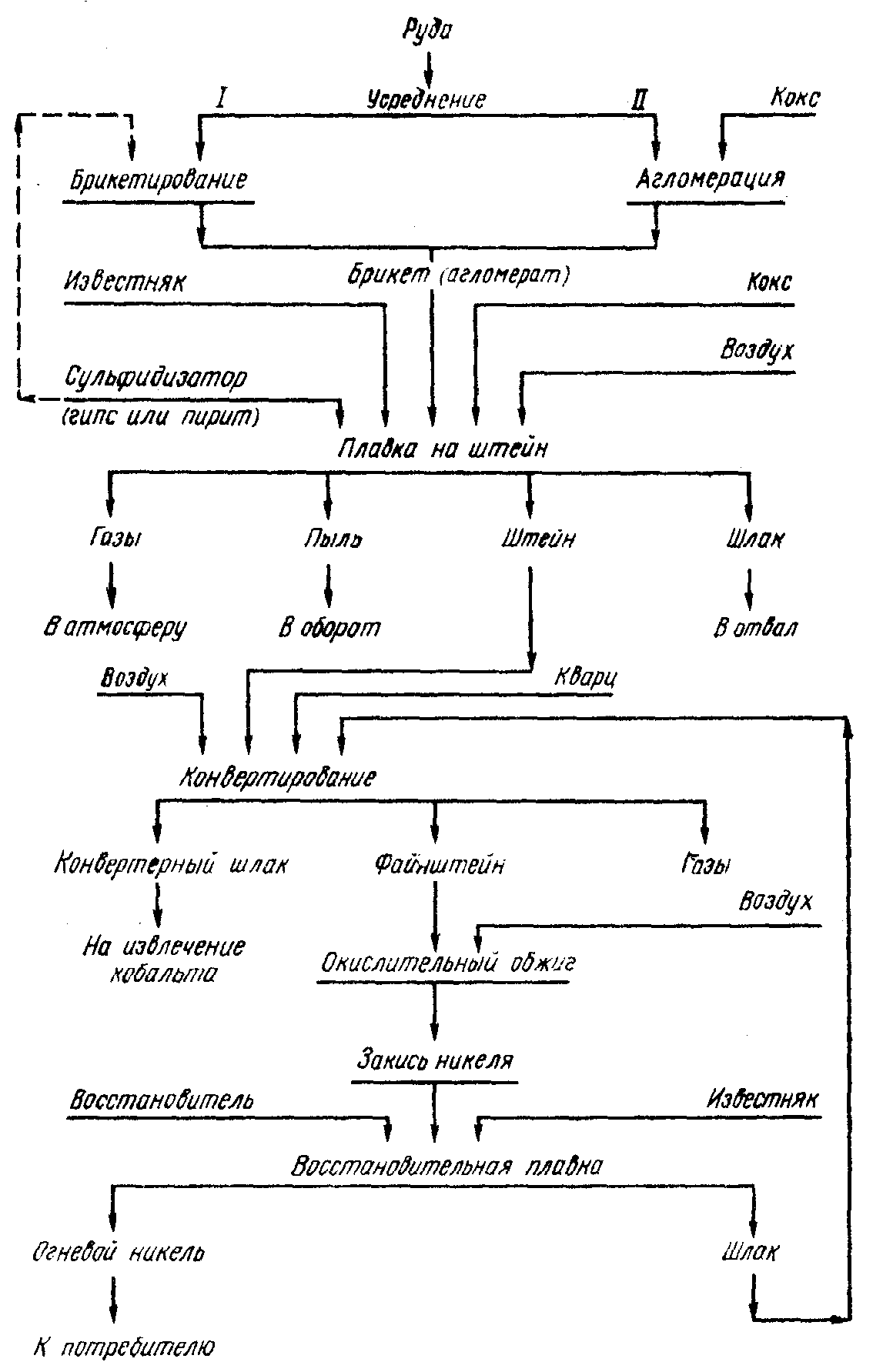

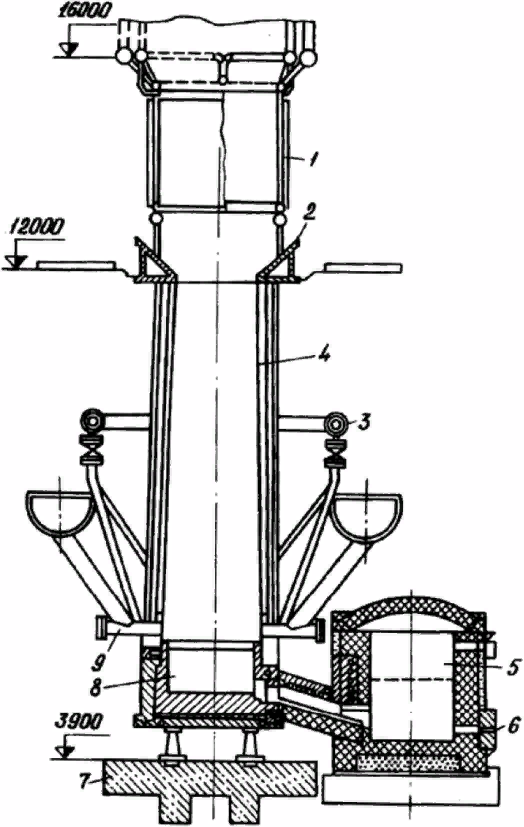

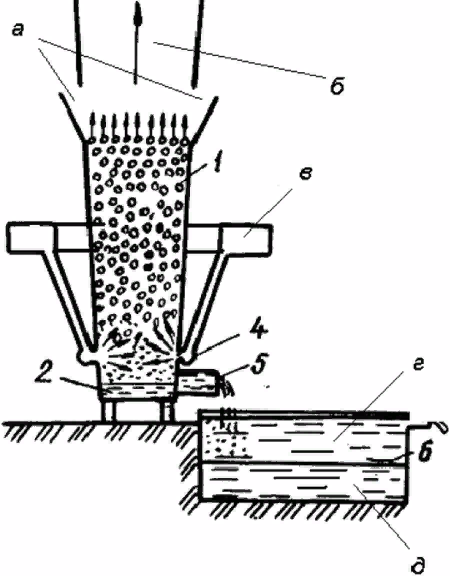

Федеральное государственное автономное образовательное учреждение высшего образования «СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ» Институт цветных металлов и материаловедения Кафедра металлургии цветных металлов КУРСОВАЯ РАБОТА 22.04.02.02 «Металлургия цветных металлов» Составление материального и теплового балансов процесса окислительного обжига никелевого концентрата разделения файнштейна и восстановительного обжига закиси никеля Преподаватель ______________________________________ Н.В. Олейникова подпись, дата Студент ЦМ22-28М, 062211635 _______________________ подпись, дата Красноярск 2022 год СОДЕРЖАНИЕ Список используемых источников 50 Введение В настоящее время переработку окисленных никелевых руд осуществляют тремя самостоятельными методами: 1) пирометаллургическим, включающим плавку на штейн; 2) плавкой на ферроникель; 3) гидрометаллургическим. В современной металлургии никеля наибольшее распространение имеют два первых метода. В основе широко распространенной технологии извлечения никеля из окисленных руд с плавкой на штейн лежит различие в сродстве к кислороду и сере никеля и железа. Никель, как известно, имеет по сравнению с железом большее сродство к сере и меньшее к кислороду. Это позволяет путем постепенного концентрирования никеля в продуктах последовательно проводимых металлургических процессов выделить его вначале богатого промпродукта – никелевого файнштейна (почти чистый Ni3S2), который далее переводят в металлургический продукт, называемый огневым никелем и соответствующий маркам Н3 и Н4 по ГОСТ 849 80. Основным потребителем огневого никеля является черная металлургия, где его используют при производстве высококачественных легированных сталей. Для удобства дозировки никеля при составлении сталеплавильных шихт огневой никель выпускают в гранулированном состоянии. Принципиальная технологическая схема переработки окисленных никелевых руд пирометаллургическим способом имеет следующие особенности: 1) подготовку окисленной никелевой руды к плавке проводят агломерацией или брикетированием; 2) для образования штейна при плавке окисленной никелевой руды, не содержащей серы, в шихту вводят серосодержащий материал – сульфидизатор (CaSO4*2H2O); 3) постепенное концентрирование никеля, начиная от руды, проходит через последовательное получение штейна, файнштейна, закиси никеля и огневого никеля; 4) конечными продуктами данной технологической схемы, кроме металлического никеля, являются отвальные шлаки и автоклавная масса (кобальтовый штейн). 1. Шахтная плавка окисленных никелевых руд Различают три основных класса окисленных никелевых руд: руды контактных месторождений, залегающие в контакте между известняками и змеевиками; руды пластовых месторождений, залегающие в виде пластов на поверхности змеевиковых массивов, и железные руды с небольшим содержанием никеля. Никель в этих рудах представлен, в основном, комплексными гидратированными силикатами непостоянного состава, в первую очередь, гидратированными магнезиально-никелевыми или железисто – никелевыми силикатами, а также в виде окислов или гидроокислов, пропитывающих или покрывающих силикаты. Из встречающихся в рудах окисленных минералов никеля необходимо отметить гарниерит или нумеит (NiMg)OSiO2nH2O, ревдинскит RSiO32H2O, где R=Ni, Mg, Fe, никелевые контрониты и хлориты разных типов. До настоящего времени одним из основных методов переработки окисленных никелевых руд является способ восстановительной плавки руд в присутствии сульфидирующих компонентов в шахтной печи. При этой плавке никель и часть железа сульфидируются и переходят в расплав сульфидов никеля и железа, никелевый штейн, а все остальные компоненты шихты и несульфидированная часть железа в форме закиси железа переводятся в шлак. Окисленные никелевые руды отличаются большой неоднородностью и непостоянством состава, что вызывает известные затруднения при их переработке. Другой их особенностью является большая влажность – содержание влаги в рудах обычно составляет 20-25% и больше. Предварительно перед плавкой руда подвергается брикетированию или агломерации. Никелевые брикеты или агломерат плавятся в шахтной печи на штейн и шлак с добавкой гипса, известняка и кокса. Расход кокса составляет 25-30% от веса агломерата. Плавка имеет характер восстановительного процесса. Минералогический состав никелевого агломерата характеризуется присутствием фаялита, в той или иной степени видоизмененного присутствием закиси никеля, магнезии и других оснований, магнетита, различных безводных сложных силикатов, в состав которых иногда входит значительная часть никеля, и небольших количеств свободного кварца, металлического никеля, единичных включений периклаза и магнезиоферрита. При опускании по высоте печи шихта непрерывно пронизывается восходящим потоком нагретых газов, состоящих из CO, CO2, N2 и оказывающих восстановительное действие на отдельные ее соединения. Одновременно внутри шихты, по мере ее нагрева потоком восходящих газов, происходят различные химические взаимодействия, которые приводят к сульфидированию никеля и части железа и к образованию шлаков. Все железо, за исключением той его части, которая сульфидируется и идет вместе с никелем в штейн, должно быть ошлаковано в виде закиси железа. Восстановление закиси железа до металла приводит к нежелательному образованию тугоплавкому ферроникеля, который постепенно намерзает на лещади внутреннего горна печи и уменьшает его объем. Вследствие этого резко ухудшается разделение жидких продуктов плавки. Чтобы полностью избежать восстановления закиси железа, необходимо в интервале температур образования силиката закиси железа, т.е. при температурах 800-1000 При температуре 1000 Работа при предельно малом расходе кокса и при достаточном расходе воздуха является основным условием шахтной плавки никелевого агломерата на штейн. Другим важным условием плавки является наличие в шихте достаточного количества кремнезема для ошлакования закиси железа и хороший контакт компонентов шихты. Однако при плавке никелевого агломерата в шихте обычно присутствует избыток кремнезема, поэтому в шихту почти всегда приходится вводить известняк, иногда в количестве до 30% от веса агломерата, для ошлакования избыточного кремнезема. Окись кальция при плавке обеспечивает получение шлака заданного состава и, как сильное основание, вытесняющее никель из сложных силикатов, способствует более полному извлечению никеля в штейн. Реакция восстановления закиси никеля окисью углерода: Восстановление закиси никеля окисью углерода достаточно быстро и полно наблюдается при температурах 700-800 Из всех восстановительных процессов, протекающих в шахтной печи, реакция восстановления магнетита до состояния закиси железа предъявляет наиболее высокие требования к содержанию окиси углерода в печных газах. Равновесная концентрация окиси углерода в смеси газов для реакции: при температуре 1000 Значительно легче идет разложение карбоната магния, о чем в первом приближении можно предполагать на основании сравнения теплот образования карбонатов: Карбонат магния при атмосферном давлении разлагается в интервале температур 400-450 Сульфат никеля является более прочным химическим соединением, чем карбонат. Для этого соединения установлено следующее нарастание давления диссоциации с повышением температуры: Температура, Давление диссоциации, мм рт. ст. …………. 12,6 114,0 1030,0 2200,0 При нагревании в атмосфере окиси углерода сульфат никеля восстанавливается при температурах 600-800 Наиболее трудно разлагаемым сульфатом в шихте никелевой плавки является сульфат кальция. Разложение сульфата кальция при нагревании в атмосфере воздуха наблюдается при температурах выше 1200 При контакте сульфата кальция с другими окислами давление диссоциации его при нагревании заметно увеличивается. При изучении равновесий  установлено, что присутствие кремнезема и других окислов заметно понижает температуру разложения сульфата кальция. Взаимодействие сульфата кальция с сульфидами: приводит к выделению серы сульфата в печные газы и обусловливает десульфуризацию процесса плавки. Экспериментально установлено, что восстановление сернокислого кальция за счет окиси углерода наблюдается при температурах 680-700 В верхних горизонтах печи при нагревании шихты до 700-800 В верхних и средних горизонтах печи идут следующие реакции:  Суммарная реакция этих процессов может быть выражена следующим уравнением: Для полноты реакций в твердых фазах большое значение имеет хороший взаимный контакт реагирующих веществ, требуется очень тщательная подготовка шихты к плавке, т.е. мелкое дробление и хорошее перемешивание всех шихтовых компонентов, поступающих в агломерацию. Непосредственная загрузка гипса и известняка в шахтную печь обусловливает послойную загрузку различных шихтовых материалов и ухудшает их взаимный контакт. Однако, даже и при условии хорошего перемешивания тонко измельченных шихтовых компонентов в реальных условиях заводского процесса вряд ли можно обеспечить полный контакт никелевых соединений с гипсом, тем более, что содержание никеля в шихте обычно составляет всего 1-1,5%. Значительная часть никеля внутри отдельных кусков агломерата или руды неизбежно остается в форме неразложившегося сложного силиката, который в нижней части печи переходит в шлак. В шахтной печи сульфидирование никеля начинается в подготовительной зоне, в твердых фазах, и продолжается при взаимодействии расплава с твердым сернистым кальцием в средней и нижней зонах печи. Этот процесс заканчивается в жидких фазах над фурмами и в области внутреннего горна печи. Наряду с сульфидированием никеля, идет процесс сульфидирования окисленных соединений железа в твердых фазах и на границе соприкосновения расплава с твердым сернистым кальцием. Из побочных реакций, которые способствуют повышенной десульфуризации в процессе, наибольшее значение имеют:  В связи с побочными реакциями в плавку вводят всегда некоторый избыток гипса, до 50%, против теоретически требующегося его количества. Следует отметить, что большой избыток гипса приводит к значительному увеличению десульфуризации и почти не влияет на состав штейна. Иное влияние на состав штейна оказывает пирит: с увеличением добавки пирита к шихте выход штейна увеличивается, а содержание в нем никеля соответственно уменьшается. В природе пирит всегда содержит некоторое количество меди, которая при плавке полностью переходит в штейн и затрудняет получение из него чистого металлического никеля. При плавке с гипсом состав штейна зависит от состава руды или агломерата и от расхода кокса и воздуха. Чем больше расход воздуха на единицу кокса, тем больше десульфуризация при плавке и тем богаче по содержанию никеля получаются штейны. В заметной степени на состав штейна оказывает влияние содержание известняка в шихте: окись кальция как сильное основание, разлагает железный силикат и способствует восстановлению закиси железа и переходу железа в штейн. Взаимодействие между твердыми и жидкими веществами в процессе плавки приводят к образованию штейна, представляющего собой расплав сульфидов никеля и железа и некоторого количества этих металлов, и шлака, представляющего собой расплав силикатов закиси железа, окиси кальция, магнезии, глинозема и других оснований. Образование штейна при шахтной плавке происходит следующим образом: в результате сульфидирования закиси никеля и ее силиката образуется сульфид никеля – Ni3S2. Будучи легкоплавким (температура плавления 787 Окончательное формирование штейна заканчивается в области горна печи, где еще протекают реакции взаимодействия между окислами и сульфидами расплава. Механизм образования шлаков в шахтной печи: при опускании шихты в печи и постепенном ее нагревании (еще в твердом состоянии) в местах соприкосновения различных компонентов шихты образуются простейшие химические соединения типа фаялита. Вследствие избытка того или иного компонента между ним и образовавшимся химическим соединением возникают легкоплавкие эвтектики. При расплавлении эвтектические смеси стекают вниз и на своем пути перегреваются и вступают в контакт с медленно опускающимися, более тугоплавкими, составляющими шихты, растворяют в себе новые компоненты шихты все в возрастающих количествах по мере повышения температуры в нижних зонах печи. Таким образом, формируется конечный многокомпонентный шлак. Температурные условия образования простейших силикатов для отдельных оснований различны. В первую очередь образуют эвтектики присутствующие в шихте готовые силикаты. Из новообразующихся силикатов прежде других, при температурах 800-1000 Значительно позднее (при более высоких температурах) и медленнее идет процесс образования силиката окиси кальция, а тем более силиката окиси магния. При прокаливании смеси Некоторая часть тугоплавких окислов, например, магнезии, глинозема, переходит в шлак за счет растворения в первичных шлаках. Если в плавку поступает хорошо агломерированная руда, шихта содержит уже «готовый» силикат закиси железа, процесс плавки идет значительно быстрее. Пористость агломерата способствует равномерному распределению газов в шихте и создает лучшие условия восстановлению гипса и окисленных соединений никеля. При данном физическом состоянии шихты и ее химическом составе и данном расходе кокса расход воздуха является основным фактором увеличения производительности шахтной печи. При одном и том же физическом состоянии шихтовых материалов производительность печи будет тем больше, чем равномернее распределен материал по площади печи и чем больше в печь вдувается воздуха в единицу времени. Возможность форсированной плавки при подаче в печь увеличенного количества воздуха в значительной степени зависит от равномерности распределения шихтовых материалов по крупности по сечению печи. При форсированном ходе плавки шлаки получаются более перегретыми и при одинаковых прочих условиях меньше уносят никеля. Когда уровень загрузки шихты в печи поддерживается высоким, мелкий материал остается преимущественно около стенок, а более крупный, скатывается в центральную часть. В результате этого в печи создается неравномерное противодавление проходящими газами, наименьшее противодавление существует в центральной части печи, наибольшее – около стенок, получается так называемый центральный ход газов, при котором печь, в основном, работает центральной частью. Давление дутья в печи составляет до 1000 мм вод. ст. Показатели плавки в пересчете на сырую руду можно характеризовать следующими данными: удельная производительность – от 20 до 30 т на 1 м2 площади печи у фурм в сутки; расход кокса от 25 до 35% от веса руды; расход гипса 8-12%, расход известняка до 30% и больше от веса рудной части шихты; выход шлака 100-110%, выход штейна 8-10% от веса агломерата. При повышенном содержании серы в коксе расход гипса при плавке сокращается и при применении многосернистого кокса может составить всего 3-5% от веса шихты.  Рисунок 1.1 – Принципиальная схема получения никеля из окисленных руд (цифрами обозначены варианты подготовки руды к плавке) 2. Конструкция шахтных печей для плавки окисленных никелевых руд Шахтная печь для плавки окисленных никелевых руд имеет ряд отличительных особенностей в сравнении с печью для плавки сульфидных медных или медно-никелевых руд. Печь имеет футерованный внутренний горн без водяного охлаждения стенок. Отстаивание продуктов плавки происходит в области внутреннего горна, из которого шлак и штейн выпускаются раздельно через самостоятельные отверстия – шлаковую летку и штейновое шпуровое отверстие. Наружного горна печь не имеет. Печь имеет щелевидные фурмы, устроенные с целью равномерного распределения вдуваемого воздуха по ее длине. При щелевидной форме можно увеличить общую площадь фурм, что имеет значение не только для более равномерного распределения воздуха, но и в отношении уменьшения сопротивления печи, а также в отношении удаления из печи скапливающейся неплавкой мелочи. С другой стороны, применение щелевидных фурм усложняет конструкцию стенок печи и герметизацию фурменных коробок и иногда сопровождается увеличением потерями воздуха. В настоящее время применяют печи, кессонированные на всю высоту. Такие печи можно реже ремонтировать, колошниковые газы в них получаются с пониженной температурой, в связи с чем сокращается число случаев их воспламенения. В настоящее время для плавки никелевых руд применяется печь с обычным шатровым колошником. Шахтная печь ставится на солидном бутобетонном или железобетонном фундаменте. В первом случае нижняя часть фундамента выкладывается из бутового камня, а верхняя часть, высотой 1-2 м, бетонируется. На бетонный фундамент устанавливаются металлические опорные колонки, на которые кладут чугунные плиты, служащие основанием внутреннего горна печи. Наружные стенки горна сооружаются из листовой котельной стали, которые ставятся вертикально на чугунную подовую плиту и для жесткости укрепляются стальными уголками. Внутренний горн печи футеруется шамотным кирпичом. В некоторых случаях для футеровки внутреннего горна на чугунные лещадные плиты насыпают слой гранулированного шлака и на него укладывают бетон, изготовленный из 1 части цемента и 5 частей песка. На бетонной постели выкладывается под из шамотного кирпича, который с поверхности затирается магнезитовым порошком. Из шамота выкладываются также стенки горна, за исключением части у его выпускных шпуров и леток. Шпуры и летки футеруются магнезитовым кирпичом. Глубина внутреннего горна составляет около 0,9-1,0 м, ширина – около 1,5 м. На стенках внутреннего горна установлены кессоны двух типов. Нижние малые кессоны размерами 300*1800 мм в боковых стенках имеют прямоугольные вырезы размером 1200*100 мм, представляющие собой фурменные щели. Верхние кессоны имеют размеры 5400*900 мм. Кессоны – сварные, без фланцев. В разрезе большой кессон имеет трапецеидальную форму; внутренняя полость кессона, в которой циркулирует вода, уширяется в нижней части до 210 мм, а в верхней части имеет ширину 120 мм. Вследствие расширения кессонов книзу печь имеет изнутри некоторое сужение от колошника к области фурм. Ширина печи на уровне загрузки примерно 1690-1800 мм, а в области фурм – 1480-1600 мм. Таким образом, соотношение между шириной печи на уровне загрузки к ширине в области фурм составляет всего лишь 1,14:1. К щелевидным фурменным отверстиям в боковых стенках печи поставлены длинные прямоугольные фурменные коробки из листовой стали. Фурменные коробки имеют ряд отверстий с крышками для чистки фурм. Воздух к фурмам подается по кольцевому воздухопроводу круглого или прямоугольного сечения через стальные прямоугольные воздухопроводы, имеющие каждый ширину фурменной коробки. Каждый кессон, как большой, так и малый фурменный, имеет индивидуальное водяное охлаждение. Вода для охлаждения большого кессона подводится в верхней части кессона, ниже места отвода нагретой водой. Отработанная вода поступает в верхний кольцевой желоб и из него по трубам направляется в желоба для грануляции отвального шлака. Отвод нагретой воды из кессона обычно производится на уровне верхней кромки кессона. При частично кессонированных стенках верхний пояс печи представляет собой стальной кожух, футерованный изнутри шамотным кирпичом на высоту 1740 мм. Общая высота от лещади до уровня колошниковой загрузочной площадки составляет около 6м. В настоящее время применяют печи со сплошным водяным охлаждением стенок, при этом расход кокса не увеличился, а количество простоев печи, вызывавшееся частыми ремонтами кирпичной кладки, резко сократилось. При небольшом масштабе производства подача материалов на колошник шахтной печи может осуществляться обычным клетьевым подъемником. На больших заводах подача шихтовых материалов на колошник осуществляется скиповыми подъемниками или системой транспортеров.  Рисунок 2.1 – Шахтная печь для восстановительно-сульфидирующей плавки: 1 - колошник; 2 - загрузочная плита; 3 - коллектор для подвода воды; 4 - кессон испарительного охлаждения; 5 - наружный горн; 6 - шпуровое отверстие для выпуска штейна; 7 - фундамент; 8 - внутренний горн; 9 - фурма  Рисунок 2.2 – Схема работы шахтной печи: 1 - шахта печи; 2 - внутренний горн; 3 - колошник; 4 - фурмы; 5 - выпускной желоб; 6 - наружный горн; а - шихта; б - газы; в - воздух; г - шлак; д - штейн 3. Шахтная плавка агломерата окисленной никелевой руды Исходные данные На агломерацию поступают руды, %: Руда А: Ni – 3; Fe – 13,7; SiO2 – 42,0; Al2O3 – 5,5; MgO – 8,5; CaO – 0,95; прочие – 26,35. Руда В: Ni – 1,8; Fe – 27,0; SiO2 – 39,0; Al2O3 – 13,0; MgO – 6,0; CaO – 2,0; прочие – 11,2. Производительность печи по агломерату 600 Состав золы кокса, %: FeО – 5,0; SiO2 – 52,5; Al2O3 – 37,0; MgO – 1,0; CaO – 2,0; SO3 – 2.0; прочие – 0,5. 3.1. Состав смеси, поступающей на агломерацию по рудам А и В Решив систему, получаем: m(руда А) = 80кг, m(руда В) = 20кг. Состав руды А, исходя из исходных данных: m(Ni) = m(Fe) = m(SiO2) = m(прочие) = Аналогично рассчитываем состав руды В. Получаем: m(Ni) = 0,36кг; m(MgO) =1,2кг; m(Fe) = 5,4кг; m(CaO) = 0,4кг; m(SiO2) =7,8кг; m(Al2O3) = 2,6кг; m(прочие) = 2,24кг. Сведем все расчеты в таблицу. Таблица 3.1 – Состав смеси, поступающей на агломерацию по рудам А и В

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||