ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ПРИВОДА ХОДА ТРАНШЕЙНОГО ЭКСКАВАТОРА. Курсовая работа Гидравлика Сизоненко. Курсовая работа Гидравлика и гпп гидравлический расчет привода хода траншейного экскаватора пояснительная записка

Скачать 1.14 Mb. Скачать 1.14 Mb.

|

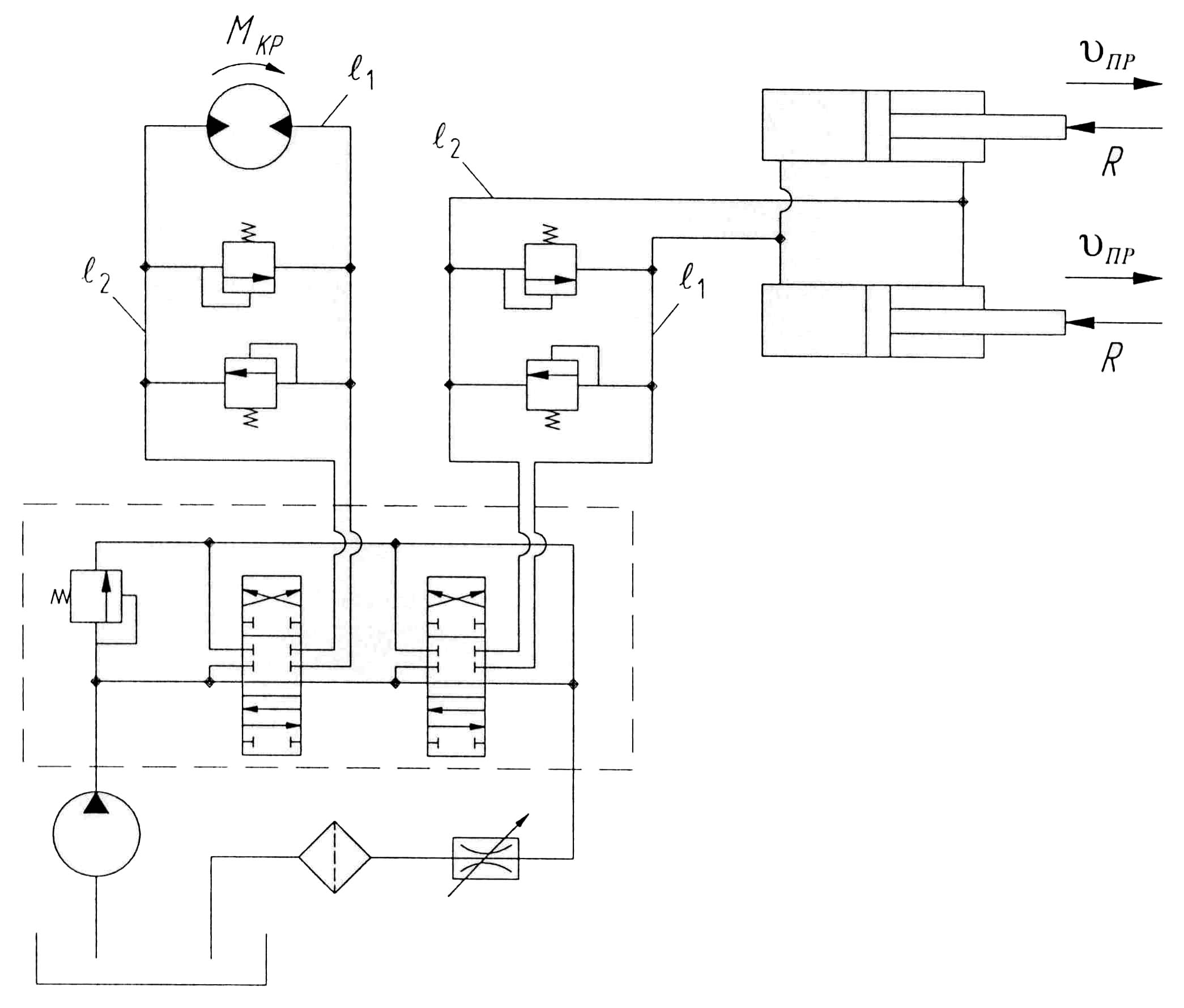

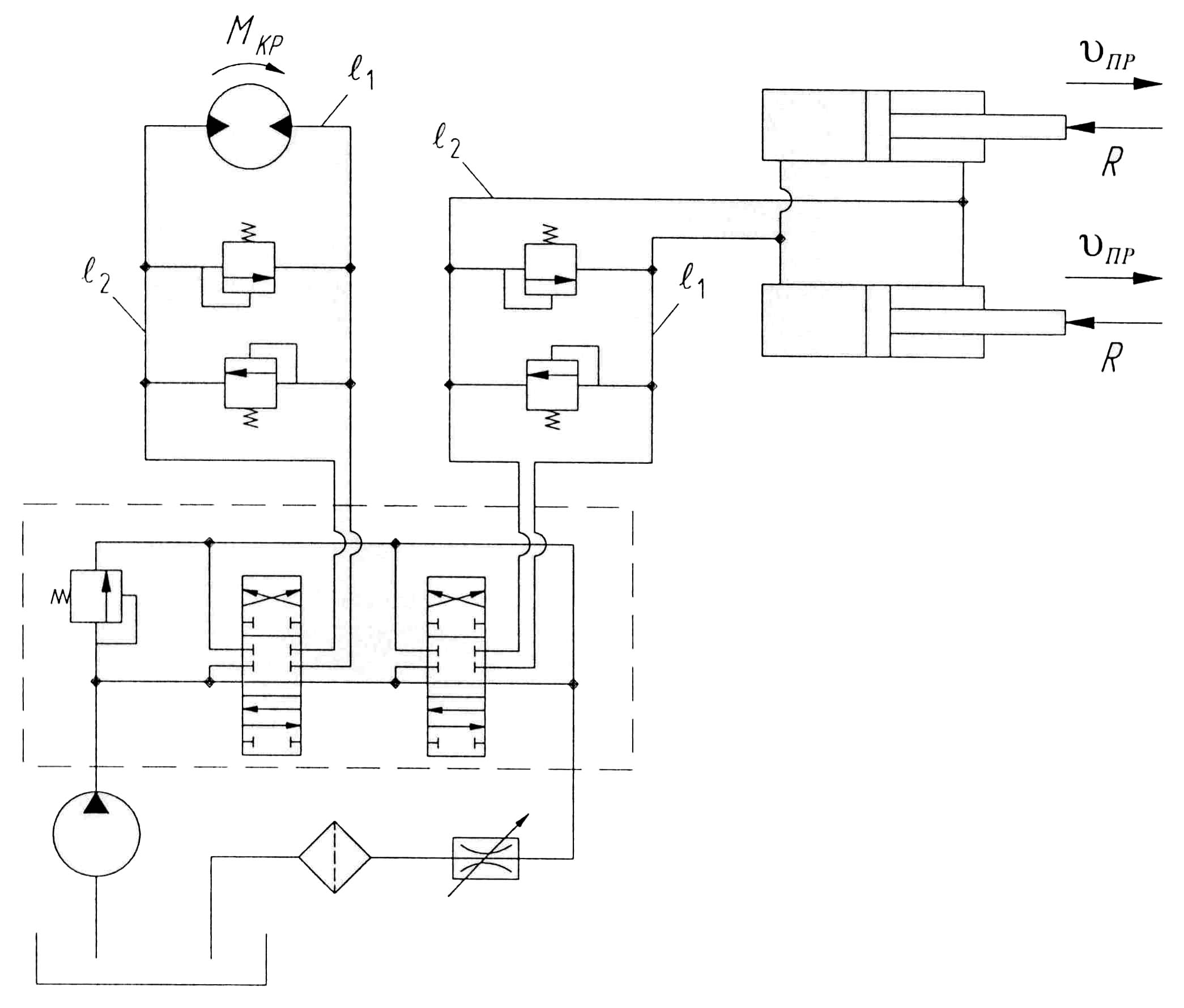

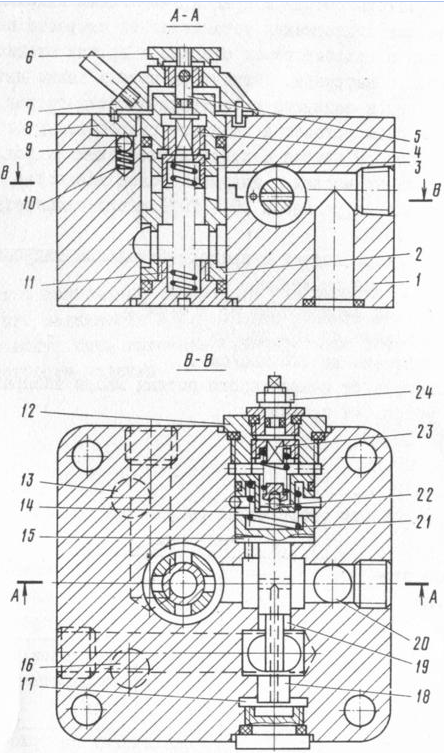

Министерство науки и высшего образования Российской Федерации Министерство науки и высшего образования Российской Федерациифедеральное государственное бюджетное образовательное учреждение высшего образования «Братский государственный университет» Кафедра «Подъемно-транспортные, строительные, дорожные машины и оборудование» Курсовая работа Гидравлика и ГПП ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ПРИВОДА ХОДА ТРАНШЕЙНОГО ЭКСКАВАТОРА Пояснительная записка 23.05.01.ГиГПП.014.КР.00.00.00.ПЗ Выполнил: студент гр. ТТСз-17 Сизоненко В.Ю Проверил к.т.н., доцент Федоров В.С. Братск 2021 ЗАДАНИЕ на курсовую работу «Гидравлический расчет привода транспортера траншейного экскаватора» студента гр. ТТСз-17 Сизоненко В.Ю Вариант 14  Исходные данные Момент на валу гидромотора МКР = 12 Нм Число оборотов вала гидродвигателя n = 1550 об/мин Длина трубопровода  = 5 м = 5 м Длина трубопровода  = 5 м = 5 мМасло индустриальное № 2 Температура масла  = 70 С = 70 С Температура окружающего воздуха  = 18 С = 18 С Содержание СодержаниеВведение……………………………………………………………………... 4 1. ОПИСАНИЕ ПРИНЯТОЙ ГИДРОСХЕМЫ И ПРИНЦИПА РАБОТЫ ГИДРОПРИВОДА………………………………………………… 6 2. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ГИДРОПРИВОДА 2.1. Определение перепада давления на гидромоторе………………… 8 2.2. Определение рабочего объема и выбор гидромотора…………. …..9 2.3. Расчет диаметра трубопровода и скорости движения жидкости…………………………………………………………………. 13 2.4. Подбор гидроаппаратуры…………………………………………... 14 2.5. Описание выбранной гидроаппаратуры……………………… …...14 2.6. Определение действительных перепадов давлений……………… 18 3. ОПРЕДЕЛЕНИЕ КПД ГИДРОПРИВОДА……………………………… 20 4. РАСЧЕТ ОБЪЕМА ГИДРОБАКА……………………………………. ….21 5. ПОСТРОЕНИЕ НАГРУЗОЧНОЙ ХАРАКТЕРИСТИКИ ГИДРОПРИВОДА…………………………………………………………... 23 Список использованной литературы………………………………………. 25 Введение Гидропривод – это совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии. Обязательными элементами гидропривода являются насос и гидродвигатель. Основное назначение гидропривода, как и механической передачи, – преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.). Приводным двигателем насоса могут быть электродвигатель, дизель, ДВС и другие, поэтому иногда гидропривод называется соответственно электронасосный, дизельнасосный и т.д. К основным преимуществам гидропривода относятся: возможность универсального преобразования механической характеристики приводного двигателя в соответствии с требованиями нагрузки; простота управления и автоматизации; простота предохранения приводного двигателя и исполнительных органов машин от перегрузок; широкий диапазон бесступенчатого регулирования скорости выходного звена; большая передаваемая мощность на единицу массы привода; надежная смазка трущихся поверхностей при применении минеральных масел в качестве рабочих жидкостей. К недостаткам гидропривода относятся: утечки рабочей жидкости через уплотнения и зазоры, особенно при высоких значениях давления; нагрев рабочей жидкости, что в ряде случаев требует применения специальных охладительных устройств и средств тепловой защиты; более низкий КПД (по приведенным выше причинам), чем у сопоставимых механических передач; необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости и защиты от проникновения в нее воздуха; пожароопасность в случае применения горючей рабочей жидкости. При правильном выборе гидросхем и конструировании гидроузлов некоторые из перечисленных недостатков гидропривода можно устранить или значительно уменьшить их влияние на работу машин. Тогда преимущества гидропривода перед обычными механическими передачами становятся столь существенными, что в большинстве случаев предпочтение отдается именно ему. Сейчас трудно назвать область техники, где бы ни использовался гидропривод. Эффективность, большие технические возможности делают его почти универсальным средством при механизации и автоматизации различных технологических процессов. 1. ОПИСАНИЕ ПРИНЯТОЙ ГИДРОСХЕМЫ И ПРИНЦИПА РАБОТЫ ГИДРОПРИВОДА Гидравлическая схема привода подъема-опускания ковша представлена на рис.1. Схема состоит из бака, нерегулируемого насоса, трехпозиционного гидрораспределителя, регулируемого дросселя, обратного клапана, гидроцилиндра, фильтра и предохранительного клапана.   Рис.1. Гидросхема привода траншейного эксковатора Исходные данные Момент на валу гидромотора МКР = 12 Нм Число оборотов вала гидродвигателя n = 1550 об/мин Длина трубопровода  = 5 м = 5 м Длина трубопровода  = 5 м = 5 мМасло индустриальное № 12 Температура масла  =70 С =70 С Температура окружающего воздуха  = 18 С = 18 СПринцип работы гидропривода согласно указанной схеме заключается в следующем. Из бака рабочая жидкость (масло) забирается насосом и подается в замкнутую (кольцевую) гидросхему. В нейтральном положении золотника гидрораспределителя при работающем насосе жидкость через фильтр, гидрораспределитель и регулируемый дроссель попадает обратно во всасывающую линию насоса. При смене позиции золотника открываются проходные сечения в гидрораспределителе, и рабочая жидкость начинает поступать к гидромотору. По гидролинии слива жидкость проходит через гидрораспределитель и дроссель, а затем поступает во всасывающую гидролинию насоса. Угловая скорость вращения вала гидромотора регулируется дросселем. Реверсирование осуществляется путем переключения позиций гидрораспределителя. При аварийной остановке вала давление в системе возрастает, вызывая тем самым открытие предохранительного клапана. 2. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ГИДРОПРИВОДА 2.1. Определение перепада давления на гидромоторе Согласно схеме гидропривода составим уравнения для давлений в полости нагнетания гидромотора P1 и в полости слива P2. Для этого составим схему распределения давлений в гидросистеме.  Рис.2. Схема распределения давлений в гидросистеме Уравнения давлений P1 и P2 запишем в виде: P1 = PH - ΔРзол1 - ΔР1 P2 = ΔРзол2 + ΔР2 + ΔРДР + ΔРФ где P1 – давление в поршневой полости гидроцилиндра, МПа; P2 – давление в штоковой полости гидроцилиндра, МПа; PН – давление, развиваемое насосом, МПа; Pзол 1 и Pзол 2 – перепады давлений на гидрораспределителе, МПа; P1 и P2 – перепады давлений в трубах 1 и 2, МПа; PДР – перепад давления на дросселе, МПа; PФ – перепад давления на фильтре, МПа. В зависимости от вида машины, на которой установлена данная гидросистема примем рабочее давление в гидросистеме, т.е. давление, развиваемое насосом PН = 6,5 МПа. Перепады давлений на золотнике, дросселе и фильтре примем следующим образом: Pзол 1 = Pзол 2 = 0,2 МПа; PДР = 0,3 МПа; PФ = 0,1 МПа. Так как перепады давлений в трубах на первой стадии расчета определить нельзя, то примем предварительно P1 = P2 = 0,2 МПа. Тогда P1 и P2 будут равны  32 0,2 0,2 = 31,6 МПа; 32 0,2 0,2 = 31,6 МПа; 0,2 + 0,3 + 0,1+0,2 = 0,8 МПа. 0,2 + 0,3 + 0,1+0,2 = 0,8 МПа.Перепад давлений на гидромоторе определяется из разности давлений на входе и выходе  = 31,6 – 0,8= 30,8 МПа. = 31,6 – 0,8= 30,8 МПа.2.2. Определение рабочего объема и выбор гидромотора Определим рабочий объем гидромотора [17, стр. 27]  , ,где РДВ – перепад давлений на гидромоторе; М – механический КПД гидромотора.  см3. см3.Выбираем по давлению на входе P1 = 32 МПа, рабочему объему q = 30,7 см3 и крутящему моменту МКР = 12 Нм гидромотор аксиально-поршневой Г15-23р [17, табл.П.5.11] со следующими параметрами

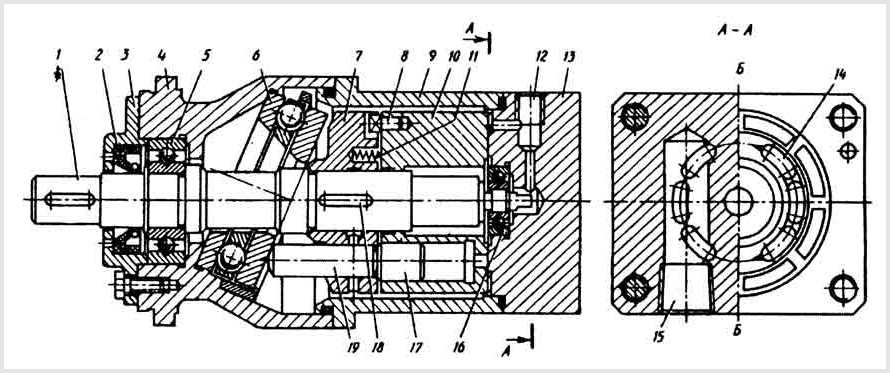

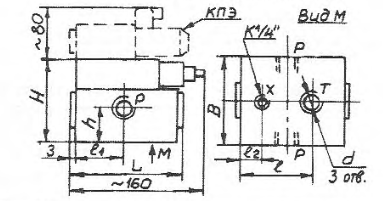

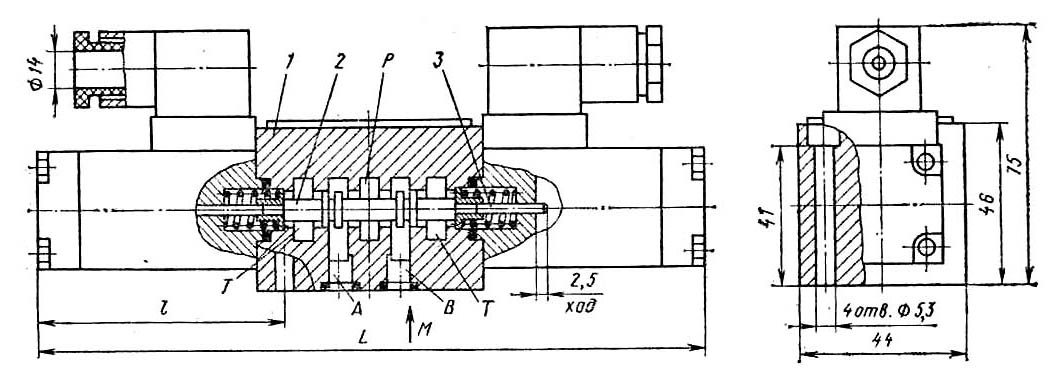

Уточним перепад давлений на гидромоторе  Утечки жидкости определим по формуле [17, стр.28]  = 38,410-61550 = 38,410-61550 = 0,03317м3/мин = 0,33 л/мин. Расход жидкости, поступающей в гидромотор  , ,где QДВ – утечки жидкости в гидромоторе; n – частота вращении вала гидромотора, n = 1550 об/мин; z – число гидромоторов (z = 1).  = (38,410-61550 + 1,1510-3)1= 60,6л/мин. = (38,410-61550 + 1,1510-3)1= 60,6л/мин.Определяем необходимую подачу насоса  , ,где Qзол – утечки в золотнике; QФ – утечки через фильтр; QПК – утечки через предохранительный клапан,  ; ;Утечки в золотнике   2,5 л/мин. 2,5 л/мин.Тогда  60,6 + 2,5 + 0,1QН; 60,6 + 2,5 + 0,1QН; л/мин. л/мин.Определим рабочий объем насоса  , ,где n – частота вращения ротора насоса; 0 – объемный КПД насоса,  0,026 л = 50 см3. 0,026 л = 50 см3.Выбираем по рассчитанным параметрам пластинчатый нерегулируемый гидронасос Г 15-24Р с рабочим объемом 80 см3, номинальной подачей 78,6 л/мин, номинальным давления 12,5 МПа и объемным КПД 0* = 0,9 (рис.4).  Рис.4. Пластинчатый насос Г 15-24р аксиально-поршневые гидромоторы типа Г15-21Р, Г15-22Р, Г15-23Р, Г15-24Р, Г15-25Р по ТУ2-053-1771-86 состоят из следующих основных деталей и узлов: ротора 10 с семью поршнями 17, барабана 7 с толкателями 19, радиально-упорного подшипника б, вала 7, опирающегося на подшипники 5 и 76, опорно-распределительного диска 13, корпусов 4 и 9, фланца 3 с манжетой 2, пружин 11 и торцовой шпонки 8. Масло подводится к гидромотору и отводится от него через два отверстия 15, расположенные в диске 13, причем каждое из отверстий связано с полукольцевым пазом 14, выполненным на рабочей поверхности диска. Утечки из корпуса отводятся через дренажное отверстие 12. На торце ротора, взаимодействующем с диском 13, выполнены отверстия, выходящие в каждую из рабочих камер. При вращении ротора указанные отверстия соединяются с одним из пазов 14. При работе гидромотора масло из напорной линии через отверстие 15 и один из пазов 14 поступает в рабочие камеры, расположенные по одну сторону от оси Б-Б. Осевая сила, развиваемая поршнями, через толкатели 19 передается на подшипник 6. Поскольку последний расположен наклонно, на толкателях возникают тангенциальные силы, заставляющие поворачиваться барабан 7, а вместе с ним вал 1 и ротор 10, связанные с барабаном шпонками 18 и 8. Одновременно поршни, расположенные по другую сторону от оси Б-Б, вдвигаются в ротор, вытесняя масло из соответствующих рабочих камер через полукольцевой паз и другое отверстие 15 в сливную линию, в которой должен быть некоторый подпор для поджима толкателей к радиально-упорному подшипнику. Ротор прижимается к диску 13 пружинами 11 и давлением масла, действующим на дно рабочих камер. Конструкция ходовой части гидромотора обеспечивает возможность самоустановки ротора относительно опорно-распределительного диска, что позволяет частично компенсировать износ трущихся поверхностей и деформацию деталей под нагрузкой, а также снизить требования к точности изготовления. Частота вращения гидромотора определяется количеством проходящего через него масла, направление вращения зависит от того, какое из отверстий 15 соединено с напорной линией, а крутящий момент примерно пропорционален разности давлений в подводном и отводном отверстиях. Увеличив частоту вращения ротора насоса до 960 об/мин, уточняем расход жидкости, сбрасываемый через предохранительный клапан в бак,  = == 8010-39600,9 – 60,6 –2,5= 6,02л/мин 2.3. Расчет диаметра трубопровода и скорости движения жидкости Находим внутренний диаметр труб, с помощью которых соединяются гидроаппараты. Для этого зададимся скоростью движения жидкости согласно требованиям ГОСТ в зависимости от давления насоса PН . Принимаем РЖ = 3,2 м/с [17, табл.2.4]. Имея в виду, что  , ,где dТ – внутренний диаметр труб, получим  = = 0,024 м. (9) 0,024 м. (9)Найденное значение диаметра dТ сравниваем с ближайшим стандартным значением согласно ГОСТ 16516-80 [14, с.7] и принимаем dТ = 25 мм. Уточнив внутренний диаметр труб, находим среднюю скорость движения жидкости в трубах  = =  4,8 м/с. (10) 4,8 м/с. (10)2.4. Подбор гидроаппаратуры Зная расходы и ориентировочные величины давлений, приступим к выбору гидроаппаратуры. Применительно к рассчитываемому гидроприводу необходимо выбрать предохранительный клапан, гидрораспределитель, дроссель, обратный клапан и фильтр. Производим подбор гидроаппаратуры, удовлетворяющей полученным данным по расходу QН (не ниже 78,2 л/мин) и давлению P (не ниже 6,5 МПа). Все данные по выбранной аппаратуре представлены в табл.1. Таблица 1 Перечень выбранной гидроаппаратуры

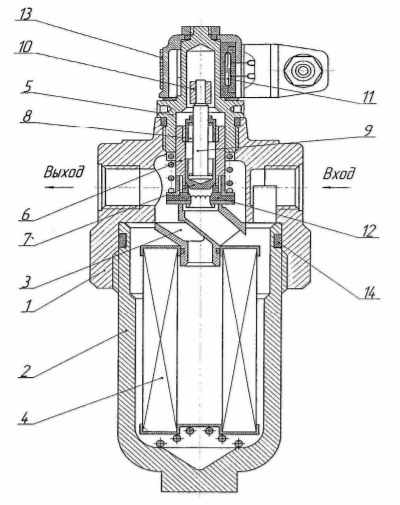

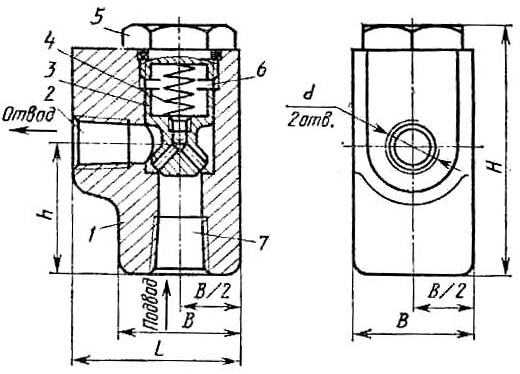

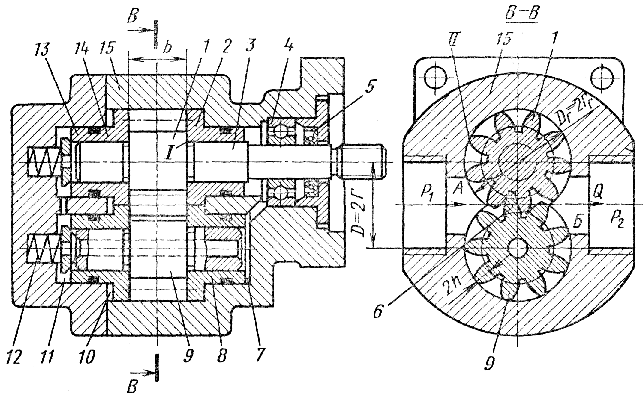

2.5. Описание выбранной гидроаппаратуры Предохранительный клапан непрямого действия КП 10 (рис. 4). Клапан КП-10 представляет собой предохранительное устройство, служащее для защиты гидравлической системы от повышения номинального давления.  Рис.5. Конструкция гидроклапана давления АМ3-МР-*20 Гидрораспределитель типа HD3-ES-*/10 по ГОСТ 24697-81 (рис.6) имеет чугунный литой корпус 1, в котором выполнены каналы для подключения линий P,T,AиB. Корпус имеет пять маслоподводящих канавок. В центральном отверстии корпуса (диаметром 6 мм) расположен золотник 2, который через толкатели 3 перемещается узлом управления.  Рис.6. Распределитель HD3-ES-*/10.Н и пилот с электроуправлением Дроссель AM2-FO-20 (рис. 6). Назначение состоит в том, чтобы, независимо от нагрузки и лимита давления в напорной линии, поддерживать определённую скорость перемещения рабочих органов гидравлических систем.  Рис.7. Конструкция дросселя AM2-FO-20 1 – корпус; 2 – втулка; 3 – втулка-дроссель; 4, 6, 12, 24 – гайки; 5 – регулировочный винт; 7 – лимб; 8 – указатель оборотов; 9, 22 – шарики; 10, 11, 21 – пружины; 13 – отверстие отвода; 14, 15, 17 – полости; 18 – золотник; 20 – отверстие подвода; 23 – валик. Фильтр сливной Предназначен для очистки от механических примесей минеральных масел и негорючих жидкостей. Рабочая жидкость через входное отверстие в головке фильтра поступает в полость стакана, проходит через фильтроэлемент, очищается и через выходное отверстие поступает в систему. При перепаде давлений (0,3-0,03) МПа на фильтроэлементе, возникшем в результате его загрязненности, срабатывает индикатор загрязненности, сигнализирующий о необходимости замены фильтроэлемента.  Рис.8. Фильтр BSF-090 1 – головка; 2 – стакан; 3 – седло; 4 – фильтроэлемент; 5 – корпус; 6 – поршень; 7 – плунжер; 8 – пружина; 9 – шток; 10 – магнит; 11 – геркон; 12 – клапан; 13 – обойма; 14 – кольцо. Обратный клапан AM2-FO-*20 состоит из корпуса 1, к коническому седлу которого пробкой 5 через пружину 4 прижат плунжер 3. Масло, подводимое в отверстие 7, приподнимает плунжер и проходит в отводное отверстие 2. При изменении направления течения давление масла в отверстии 2 (и полости 6) вместе с пружиной 4 плотно прижимает плунжер к седлу, исключая возможность обратного потока.  Рис.9. Обратный клапан Г51-31 Насос подпитки НШ50-4 Шестеренный насос с наружным зацеплением представляет собой пару шестерен 1 и 9 , находящихся в зацеплении и помещенных в камеру, стенки которой охватывают их со всех сторон с малыми зазорами. Камеру образуют корпус 15 и боковые диски 2 и 14. По обе стороны области зацепления 6 в корпусе имеются полости А и Б, соединенные с линиями высокого Р2 и низкого Р1 давления. Перекачиваемая из полости А жидкости заполняет впадины между зубьями и перемещается в полость Б, где вытесняется в линию с давлением Р2.  Рис. 10. Шестеренный насос НШ50М-4 2.6. Определение действительных перепадов давлений При определении перепадов давлений исходят из расходов, на которые рассчитана гидроаппаратура. Действительные расходы отличаются от справочных. Поэтому необходимо уточнить значения перепадов давлений. Перепады давлений на золотнике можно найти из выражений  (11) (11)где  – перепад давлений на золотнике при расходе – перепад давлений на золотнике при расходе  . . 0,126 МПа; 0,126 МПа;Аналогично могут быть уточнены значения Р и для другой гидроаппаратуры. При подсчете перепада давления на фильтре отношение  подставлять нужно в первой степени, т.к. режим движения жидкости в фильтре ламинарный: подставлять нужно в первой степени, т.к. режим движения жидкости в фильтре ламинарный: 0,045 МПа. 0,045 МПа.Для определения действительных перепадов давления в трубах сначала определим число Рейнольдса  = =  1542; 1542;где - кинематическая вязкость масла, которая определяется по формуле:  = 0,1010-4 = 0,1010-4  = 0,49810-4 м2/с. = 0,49810-4 м2/с.здесь 50 - кинематическая вязкость индустриального масла И-12, м2/с; TМ – температура масла, С; n – показатель степени, зависящий от 50 (выбираем по [17, табл.2.6]). Поскольку Re меньше критического числа, режим течения в трубах ламинарный, поэтому коэффициент гидравлического сопротивления определим по формуле  ; (12) ; (12) Определив коэффициент гидравлического трения , находим перепады давлений в трубах:  где - плотность рабочей жидкости, для И-12 = 880 кг/м3; – коэффициент гидравлического трения для напорной и сливной гидролинии. Поскольку перепад давления на дросселе зависит от степени его открытия, то примем его согласно значению указанного в справочнике: PДР = 0,25 МПа. По уточненным перепадам давлений находим перепад давлений в полостях силового гидроцилиндра  По формуле (2) определим P1  МПа МПаи уточним давление, развиваемое насосом  = 21,126 + 0,126 + 0,25 + 0,1 = 21,6МПа. 3. ОПРЕДЕЛЕНИЕ КПД ГИДРОПРИВОДА Определим КПД гидропривода, учитывая, что он работает при постоянной нагрузке. Общий КПД проектируемого гидропривода, работающего при постоянной нагрузке определим по формуле  , (13) , (13)где Nпр – затрачиваемая мощность привода (насосной установки),  , ,здесь - общий КПД насоса при расчетных значениях давления, расхода, вязкости рабочей жидкости и частоты вращения приводного вала насоса; Nпол – полезная мощность привода, которая определяется по заданным нагрузкам и скоростям гидродвигателей: для привода с гидроцилиндром  = 12 138,14 1 = 1,6 кВт, = 12 138,14 1 = 1,6 кВт,где z – число гидромоторов, включенных в привод.  7,5кВт; 7,5кВт;  0,213 0,213Общий КПД проектируемого гидропривода общ = 0,213 Причина такого низкого КПД заключается в том, что в схеме применено дроссельное регулирование. 4. РАСЧЕТ ОБЪЕМА ГИДРОБАКА Определим потери мощности в гидроприводе, переходящие в тепло, найдя разницу между затрачиваемой мощностью и полезной  = 7,5 – 1,6 = 5,9 кВт. = 7,5 – 1,6 = 5,9 кВт.Количество тепла Eпр, выделяемое в гидроприводе в единицу времени, эквивалентно теряемой в гидроприводе мощности N  , т.е Eпр = 5,9 кВт. , т.е Eпр = 5,9 кВт.Перепад температур между рабочей жидкостью и окружающим воздухом T = TМ– TО = 70 – 18 = 52С. Площадь поверхности теплообмена, необходимая для поддержания перепада   , (14) , (14)где Kтр и Kб – коэффициенты теплопередачи труб и гидробака, Вт/(м2С). Примем Kтр = 12 Вт/(м2С) и Kб = 8 Вт/(м2С), тогда  1,18м2. 1,18м2.Площадь поверхности теплообмена складывается из поверхности труб Sтр, через которые происходит теплообмен с окружающей средой, и поверхности теплоотдачи бака Sб  . (15) . (15)Определим площадь поверхности труб  = 3,140,016(5 + 5) = 0,502 м2; = 3,140,016(5 + 5) = 0,502 м2;Sб = Sпов – Sтр =1,18– 0,502 = 0,678 м2. Согласно рекомендациям по проектированию гидропривода, объем гидробака должен быть в три раза больше объема масла, находящегося в трубопроводах и гидроаппаратах системы. Определим объем рабочей жидкости, находящейся в гидросистеме. Объем масла в трубах Vтруб =  0,0020 м3 = 2 л. 0,0020 м3 = 2 л.Объем масла в гидромоторе VГМ = 0,0232л. Объем масла в гидронасосе равен его рабочему объему VН = q = 0,025 л. Объем масла в фильтре можно приближенно посчитать исходя из геометрических размеров выбранного фильтра. Стакан фильтра имеет цилиндрическую форму диаметром 90 мм и высотой 245 мм. Фильтроэлемент занимает приблизительно 60% внутреннего объема фильтра. Исходя из этих геометрических характеристик объем масла, заполняющего фильтр равен VФ =  0,00025 м3 = 0,25 л. 0,00025 м3 = 0,25 л.Объемом масла, находящегося в гидрораспределителе, дросселях и обратных клапанах можно пренебречь. Таким образом, объем рабочей жидкости, находящейся в гидросистеме равен V =Vтруб+VГЦ+VН+VФ = 2 + 0,0232 + 0,025 + 0,25 = 2,3 л. Тогда объем бака равен Vб = 3V = 32,3 = 6,9 л, а округляя его до стандартного значения объема по ГОСТ 12448-80 примем объем бака Vб = 10 литра. Список использованной литературы Андреев А.Ф., Барташевич Л.В., Боглан Н.В. и др. Гидро- пневмоавтоматика и гидропривод мобильных машин. Объемные гидро- и пневмомашины и передачи. – Минск: Высшая школа, 1987. 310 с. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х Т. – 5-е изд., перераб. и доп. Том 3 – М.: Машиностроение, 1980 г. – 559 с. Башта Т.М. Гидропривод и гидропневмоавтоматика. – М.: Машиностроение, 1972. – 320 с. Башта Т.М., Руднев С.С., Некрасов Б.Б. и др. Гидравлика, гидромашины и гидроприводы: Учебник. 2-е изд., перераб. – М.: Машиностроение, 1982. – 423 с. Богданович Л.Б. Гидравлические механизмы поступательного движения: Схемы и конструкции. – М., Киев: МАШГИЗ, 1958. – 181 с. Васильченко В.А. Гидравлическое оборудование мобильных машин: Справочник. – М.: Машиностроение, 1983. – 301 с., ил. Каверзин С.В. Курсовое и дипломное проектирование по гидроприводу самоходных машин: Учебное пособие. – Красноярск: ПИК «Офсет», 1997. – 384 с. Лебедев И.И. Объемный гидропривод машин лесной промышленности. – М.: Лесная промышленность, 1986. – 296 с. Лебедев Н.И. Гидропривод машин лесной промышленности. – М.: Лесная промышленность, 1978. – 304 с. Навроцкий К.Л. Теория и проектирование гидро- и пневмопривода: Учебник. – М.: Машиностроение, 1991. – 384 с., ил. Осипов П.Е. Гидравлика, гидравлические машины и и гидропривод: Уч. Пособие. 3-е изд., перераб. и доп. – М.: Лесная промышленность. 1981. – 424 с. Осипов П.Е. Муратов В.С. Гидропривод машин лесной промышленности и лесного хозяйства. – М.: Лесная промышленность, 1970. – 312 с. Прокофьев В.Н. Аксиально-поршневой регулируемый гидропривод. М.: Машиностроение, 1969. – 496 с. Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник. – 2-е изд., перераб. и доп. – М: Машиностроение, 1988. – 512 с.: ил. Справочное пособие по гидравлике, гидромашинам и гидроприводам / Я.М. Вильнер, Я.Т. Ковалев, Б.Б. Некрасов и др.; Под. ред. Б.Б. Некрасова. – 2-е изд., перераб. и дополн. – Минск: Высшая школа, 1985. – 382 с. Подготовка и оформление рукописей учебной, научной и методической литературы, издаваемой Братским государственным техническим университетом: Методические рекомендации, - 2-е изд. перераб. и доп. – Братск: БрГТУ, 2002. – 37 с. Кононов А.А., Ермашонок С.М. Гидравлика. Гидромашины и гидропривод: Методические указания к выполнению курсовой работы. ‑ Братск: БрГТУ, 2003. – 62 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||