|

|

Краткий курс электровоз ВЛ80. Краткий курс по Устройству и ремонту электровоза вл80с составил преподаватель

КРАТКИЙ КУРС

по Устройству и ремонту

ЭЛЕКТРОВОЗА ВЛ80С

Составил преподаватель

спецпредметов НЖТ Калита И.Н.

НЯНДОМА

2011г.

ВВЕДЕНИЕ

ПРЕИМУЩЕСТВА ЭЛЕКТРИЧЕСКОЙ ТЯГИ НАД

ТЕПЛОВОЗНОЙ И ПАРОВОЗНОЙ.

КПД электровозов и электропоездов выше, чем КПД тепловозов и паровозов: КПД паровоза = 4 – 5 % ; КПД тепловоза = 28 – 30 %; КПД

электровоза и электропоезда = 30 –35 % ( при питании от тепловых

электростанций КПД электровоза = 18 – 20 %; если на электростанции

используется отработанный пар на обогрев бытовых помещений, то

КПД электровоза увеличивается до 30 – 35 %; при питании от ГЭС и ЛЭС

КПД электровоза = 60 – 65 %).

Больше вес поездов

Выше скорость движения поездов

Больше провозная способность участков ж.д.

Выше производительность труда

Лучше условия труда

Меньше затраты средств на ремонт локомотивов

Экономия топлива

Возможность применения рекуперации электрической энергии (т.е.отдачи электроэнергии в контактную сеть на спусках)

ИСТОРИЯ ЭЛЕКТРОФИКАЦИИ Ж.Д. В РОССИИ.

1929 г. – электрифицирован первый пригородный участок ж.д. Москва – Мытищи (17,7. км). К 2005 г. электрифицировано 42335 км ж.д.;

Всего в России к 2005г построено 85542 км ж.д. ).

Электровозами выполняется около 65 % всей работы, электропоездами

обслуживается около 85 % всех пригородных перевозок.

В 1994 году начато строительство ВСМ (высокоскоростной магистрали)

Москва – С. Петербург , длина 654, 3 км; число путей 2; рабочая скорость

Поездов 300 км/час.; время в пути – 145 мин. Система электрификации –

ток напряжением 25 000 в (но с заходом на вокзалы Москвы и С .Петербурга ,

где = ток напряжением 3000в). Размеры движения на 2005г – 30 пар поездов в сутки – 41500 человек в сутки. Первый участок С. Петербург – Новгород должен быть пущен в 1996 г.

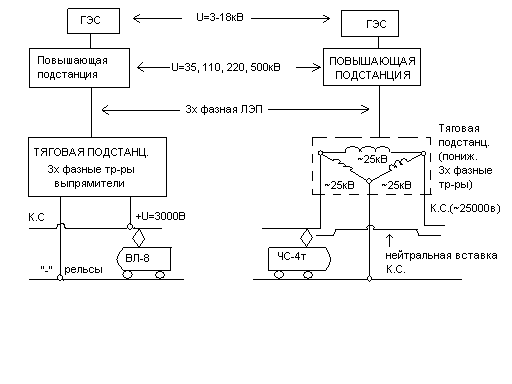

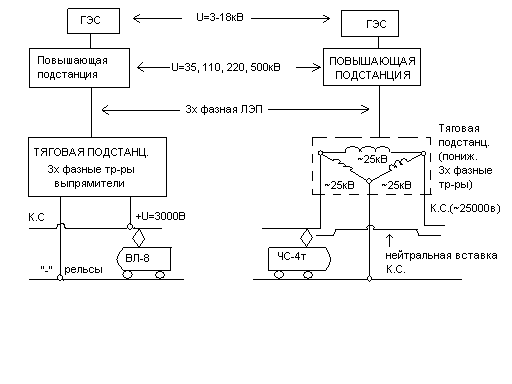

СИСТЕМЫ ЭЛЕКТРИФИКАЦИИ Ж.Д.

Система = тока с напряжением К.С. 3000 в (2400 – 3300в)

Система тока частотой = 50 гц, с напряжением К.С. 25000 (19000-29000в)

ОБЩАЯ СХЕМА ЭНЕРГОСНАБЖЕНИЯ К.С.

Система = тока Система

тока

СИ СТЕМЫ ПЕРЕМЕННОГО ТОКА СТЕМЫ ПЕРЕМЕННОГО ТОКА

Экономия меди на контактный провод примерно в 2 раза.

Меньше количество тяговых подстанций почти в 2 раза и они проще по

устройству ( Расстояние между тяговыми подстанциями на

токе 40-50 км;

на = токе 20-25 км)

Меньше потери электроэнергии при ее передаче.

Возможность питания от контактной сети близко лежащих селений ( через понижающие трансформаторы ).

НЕДОСТАТКИ СИСТЕМЫ ПЕРЕМЕННОГО ТОКА.

Влияние переменного тока контактной сети на близлежащие линии связи, которые нужно прокладывать кабелем в земле.

Более сложные и дорогие электровозы и электропоезда.

В общем электрификация одного и того же участка ж.д. на переменном токе

обходится дешевле на 15-17 %, чем электрификация этого же участка ж.д. на = токе.

4 .КЛАССИФИКАЦИЯ ЭЛЕКТРОВОЗОВ

По назначению электровозы бывают:

1) Пассажирские – ЧС 1, ЧС 2, ЧС 3, ЧС 6, ЧС 7, ЧС 200,

ВЛ-60, ЧС-4, ЧС-ЧТ, ЧС-8, ВЛ-65

2) Грузовые – ВЛ-8, ВЛ-10, ВЛ-11, ВЛ-15, ВЛ-80к, ВЛ-80с,

ВЛ-80т, ВЛ-80р , ВЛ-85, ВЛ-82

3) Грузо - пассажирские – ВЛ - 19, ВЛ - 22, ВЛ - 23, ВЛ - 60

4) Маневровые – ВЛ - 41

2. По роду тока электровозы бывают:

1) Постоянного тока – ЧС1, ЧС2, ЧС3, ЧС6, СЧ7, ВЛ-19, ВЛ-22,

ВЛ-23, ВЛ-8, ВЛ-10, ВЛ-11, ВЛ-15

2) Переменного тока – ВЛ-60к, ВЛ-60п, ВЛ-80к, ВЛ-80т, ВЛ-80с,

ВЛ-80р, ВЛ-85, ЧС-4, ЧС-ЧТ, ЧС- 8, ВЛ-65

3) Постоянно-переменного тока – ВЛ-82М

3. По типу привода электровозы бывают:

1) С индивидуальным приводом (для каждой колесной пары, свой ТД) –

все современные электровозы.

2) С групповым приводом (один ТД на две колесные пары одной тележки)

опытный грузовой электровоз ВЛ –83.

4. По колесным формулам

Зо + Зо - ВЛ19 , ВЛ-22 ,ВЛ-23.

Зо – Зо - ВЛ 60, ЧС-Ч, ЧС –ЧТ

2о + 2о + 2о + 2о – ВЛ8.

(2о - 2о) х 2 – ВЛ 10, ВЛ-11, ЧС-6, ЧС-200, ЧС-7, ВЛ-80.

2о - 2о - 2о – ВЛ- 65.

(2о - 2о - 2о) х 2 – ВЛ-15, ВЛ-85.

Цифры «2» и «3» обозначают число колесных пар в одной тележке.

Значок «о» обозначает, каждая колесная пара имеет свой ТД.

Знак «+» обозначает, что тележки сочленены (т.е. рамы тележек

соединены шкворнем д.165 мм с шаровой втулкой).

Знак « - » обозначает, что тележки не сочленены.

Скобки (…) обозначают одну секцию, после чего обозначено количество

секций в одном электровозе (2).

5.ОБЩИЕ СВЕДЕНИЯ ОБ ЭЛЕКТРОВОЗАХ ПОСТОЯННОГО ТОКА

1934-38г - ВЛ-19; Р = 6 х 340 =2040 кВт; V констр.= 75 км/час

1938-41г. – ВЛ-22; Р = 6 х 340 =2040 кВт Vконстр.= 90 км/час

1946-56г. - ВЛ-22; Р = 6 х 400 =2400кВт Vконстр.= 90 км/час

1955-62г. – ВЛ-8 ; Р = 8 х 525 =4200 кВт Vконстр.= 100 км/час

1956-62г. – ВЛ-23; Р = 6 х 525 =3150 кВт Vконстр.= 100 км/час

1961-85г. – ВЛ-10; Р = 8 х 650 =5200 кВт Vконстр.= 100 км/час

С 1976 г. - ВЛ-11; Р = 8 х 650 =5200 кВт Vконстр.= 100 км/час

( ВЛ-11 могут работать 2.3.4 секциями – как ВЛ-80 )

С 1985 г. - ВЛ-15; Р = 12 х 750 =9000 кВт Vконстр.= 100 км/час

С 1977 г. - ВЛ-82 ( для

и = тока ) Р = 8 х 750=6000 кВт; V констр.= 100км/час

ЧС1, ЧС3; Р = 4 х 600 =2400 кВт V констр.= 120 км/час

ЧС2; ЧС2Т; Р = 6 х 770 =4620 кВт Vконстр.= 160 км/час

С 1979 г. – ЧС 200; Р = 8х1050=8400 кВт Vконстр.= 220 км/час

С 1981 г. – ЧС-6; с 1988 г. – ЧС-7; Р = 8 х 1050=8400 кВт; V констр.= 190км/час

Электровозы ВЛ-22, ВЛ-8, ВЛ-11, ВЛ-15 имеют рекуперативное торможение.

Электровозы ЧС-2Т, ЧС-200, ЧС-6, ЧС-7 имеют реостатное торможение. Электровозы ВЛ-22, ВЛ-23, ВЛ-11 могут работать по системе многих единиц.

Электровоз ВЛ-10У (утяжеленный) имеет нагрузку ось 25Т ( вместо 23Т)

за счет балласта 8Т в виде чугунных отливок под полом кузова.

6. СВЕДЕНИЯ ОБ ЭЛЕКТРОВОЗАХ ПЕРЕМЕННОГО ТОКА ОБЩИЕ

1960 - 67 г. – ВЛ-60 (2500 шт.); Р = 775х6=4650 кВт; Vк. = 100 км/час

1964 -70 г. – ВЛ-80к; Р = 790х8=6320 кВт; Vк. = 110 км/час

С 1970 - 80 г. ВЛ-80Т; с реостатным торможением (Р/Т).

С 1980 г. ВЛ - 80С – с Р/Т; для работы по системе многих единиц до 4-х секций,

с реостатным торможением.

1976-85 г. – ВЛ - 80Р, с рекуперативным торможением, на силовых тиристорах для ТД (ЭКГ нет).

С 1986 г.- ВЛ - 85; Р = 835х12=10020 кВт; Vк.=110 км/час;

колесная формула (2о - 2о - 2о) х 2; на силовых тиристорах для ТД (без ЭКГ)

С 1966 г. – ЧС-4. С 1973 г. – ЧС-ЧТ; Р = 850х6 = 5100 кВт; Vк.=160 км/час

С 1983 г. – ЧС-8; Р = 900 х 8=7200 кВт; Vк.=180 км/час

С 1995 г. – ВЛ-65; колесная формула 2о-2о-2о; Р = 835 х 6=5010кВт Vк=120км/ч

( при опорно-осевом подвешивании ТД). На силовых тиристорах для ТД (без ЭКГ), с рекуперативным торможением.

7. ВИДЫ ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОВОЗОВ

По приказам 357у (1994 г.) и 81Н (1997 г.) «О мерах по улучшению технического содержания и использования локомотивов, организации труда и отдыха локомотивных бригад» установлены следующие виды ремонтов электровозов ВЛ-80с.

ТО 1 (техническое обслуживание первого объёма) – выполняется локомотивной бригадой при сдаче электровоза. Время ТО 1 – 20 мин.

ТО 2 – выполняется 1 раз в 60 часов бригадой слесарей в пунктах оборота

электровоза (ПТОЛ). Простой для грузовых электровозов – 1час, для

пассажирских электровозов – 2 часа. На 3-ю и 4-ю секции плюс 0.5 часа.

ТО 4 – служит для обточки бандажей колесных пар без выкатки, под

электровозом, при прокате бандажей 5 - 6мм, простой 13 - 14 час.

3а. ТО 5 – служит для подготовки электровоза к эксплуатации после постройки

или ремонта с завода, или после изъятия из запаса МПС или резерва

управления ж.д.; и для подготовки электровоза к следованию на завод

на КР 1 или КР 2, или на ТР 3 на другую ж.д.; или для подготовки

электровоза при постановке в запас МПС или резерв управления ж.д.

ТР 1 (текущий ремонт первого объёма) – производится после пробега электровоза 30 000 км ( но не реже чем 1 раз в два месяца) бригадой слесарей. Простой 15 час.

ТР 2 – производится после пробега электровоза 240 000 км. Простой –1,5

суток.

ТР 3 – производится после пробега электровоза 480 000 км. Простой 3,8

суток.

КР 1 (капитальный ремонт первого объёма) – производится на заводе после пробега электровоза 960 000 км. Простой 13-15 суток.

КР 2 – производится на заводе после пробега электровоза 2 880 000 км

(но не реже чем через 12 лет). Простой 15-17 суток

8. КРАТКАЯ ХАРАКТЕРИСТИКА РЕМОНТОВ ЭЛЕКТРОВОЗОВ.

ТО 1, ТО 2 – служат для осмотра основных узлов электровоза.

ТО 4 – служит для обточки бандажей колесных пар под электровозом

при прокате бандажей 5 – 6 мм

ТР 1 – служит для ревизии основных узлов электровоза с частичной

разборкой. (Через три ТР 1 производится ревизия МОП, зубчатой

передачи, токоприемников, ГВ, и др.)

ТР 2 – Для ревизии зубчатой передачи, МОП, роликовых букс, рессорного

подвешивания, ТРП, автосцепок. На якорях т.д. и вспомогательных машин = тока производится продорожка, снятие фасок и шлифовка коллекторов. Все

защитные аппараты снимаются с электровоза – для ремонта и для регулировки на стенде. (Остальные аппараты ремонтируются без снятия с электровоза).

На ТРЗ в депо электровоз полностью разбирается – для ремонта всех узлов

в цехах по нормам выпуска электровоза с ТРЗ.

На КР 1 на заводе электровоз полностью разбирается для ремонта всех

узлов в цехах по нормам выпуска электровоза с КР 1.

На КР 2 на заводе производится полное восстановление всех изношенных

деталей электровоза до альбомных размеров. Полностью заменяются все

кабели и провода.

МЕХАНИЧЕСКАЯ ЧАСТЬ ЭЛЕКТРОВОЗОВ ВЛ-80

состоит из кузова и двух 2-х осных тележек – для каждой секции.

Тележка электровоза ВЛ-80с (вес 21т) состоит из:

рамы тележки

двух колесных пар

двух тяговых двигателей (т.д.) с опорно-осевой подвеской

двух зубчатых передач

четырех буксовых узлов

рессорного подвешивания

тормозной рычажной передачи ( т.р.п.)

РАМА ТЕЛЕЖКИ

Служит для передачи веса кузова с оборудованием на колесные пары и для передачи тяговых и тормозных усилий от колесных пар на раму кузова и через автосцепки на поезд.

Рама тележки сварная, состоит из двух боковин, шкворневого бруса, двух концевых брусьев.

Боковина – сварена, из 4-х листов стали, в виде коробки. Снизу к каждой боковине приварены 4-е кронштейна для крепления буксовых поводков , они отлиты из стали за одно целое с кронштейнами для крепления рессорных стоек. Сверху посредине к боковине приварена усиливающая накладка. с двумя кронштейнами для двух подвесок люлечного подвешивания кузова.

Сбоку посредине с наружной стороны к боковине приварен кронштейн - для

крепления гидравлических гасителей колебания.

Концевые брусья – сварены из 4-х листов стали, в виде коробки. К ним приварены кронштейны для тормозной рычажной передачи (трп). По центру к переднему концевому брусу, сверху приварен лист из закаленной стали для противоразгрузочного устройства.

Шкворневый брус - отлит из стали, пустотелый. По концам бруса, отлиты цапфы в виде трубы, которые входят в отверстия боковин и завариваются.

В средней части бруса сверху отлито гнездо. К нему снизу приварен цилиндр

для шкворневой опоры кузова. С боков цилиндра, отлиты кронштейны

для крепления двух подвесок ТД. С боков по концам бруса приварены кронштейны для трп.

ПРИМЕЧАНИЯ

1. Изгиб боковины рамы тележки, в горизонтальной и в вертикальной

плоскости допускается не более 15 мм.

2. Типы рам тележек электровозов:

а) с боковинами в виде цельного стального бруса Т=100 мм, все поперечные

брусья к боковинам крепятся болтами с гайками – на электровозах ВЛ-19,

ВЛ-22, ВЛ-23.

б) цельнолитые – на электровозе ВЛ-8

в) сварные – на всех современных электровозах.

2. УСТРОЙСТВО КОЛЁСНОЙ ПАРЫ

Колёсная пара служит для передачи веса электровоза на рельс и преобразования вращательного момента ТД в поступательное движение электровоза и поезда.

Колёсная пара двухсторонняя, косозубая. Состоит из оси, двух колёсных центров, двух бандажей, двух бандажных колец и двух зубчатых колёс.

Ось откована и обточена по нескольким диаметрам.

Средняя часть нерабочая диаметром 200мм.

Две части под МОП диаметром 205мм.

Две подступичные части диаметром 235мм.

Две предподступичные части диаметром 215мм.

Две буксовые части диаметром 180мм.

На концах оси нарезана резьба под корончатые гайки.

С торцов, центровые углубления и проточки для стопорных шайб.

Колёсный центр состоит из ступицы, двух дисков, с отверстиями для облегчения и обода.

Бандаж в виде кольца из бандажной стали, который, в горячем состоянии напрессован на обод колёсного центра. Сверху на нём гребень и круг катания, имеющий два уклона 1 : 20 и 1 : 7, на конце фаска 6 мм под углом 45 градусов.

Снизу упор и канавка для бандажного кольца. Гребень толщиной 33 мм на высоте 20 мм от вершины. Ширина бандажа 140мм, толщина 90мм. Диаметр по кругу катания колеса 1250 мм. Расстояние между бандажами 1440 мм.

Зубчатое колесо состоит из ступицы, напрессованной на удлинён-

ную ступицу колёсного центра, диска с отверстиями и зубчатого венца на котором нарезано 88 косых зуба.

НЕИСПРАВНОСТИ КОЛЕСНЫХ ПАР, С КОТОРЫМИ

ЗАПРЕЩЕНА ЭКСПЛУАТАЦИЯ ЭЛЕКТРОВОЗА.

1. Прокат по кругу катания бандажа допускается не более 7 мм ( при скорости более 120 км/час – не более 5мм).

2. Ползун на поверхности катания бандажа допускается глубиной не более 1мм (т.е. длиной не более 71 мм).

3. Толщина гребня, измеряемая на высоте 20 мм от вершины гребня, допускается не менее 25 мм. Толщина гребня нового бандажа – 33 мм.

Прокат, ползун и толщина гребня замеряются специальным локомотивным шаблоном.

4. Вертикальный подрез гребня допускается на высоте не более 18 мм

5. Не допускается остроконечный накат на гребне (Измеряется специальным шаблоном).

6. Не допускаются любые трещины на оси, на колесной паре, на бандаже.

7. Не допускается ослабление: бандажа на колесном центре, колесного центра на оси.

8. Толщина бандажа должна быть не менее 45 мм у нового 90 мм.

9.Наплыв на наружной грани бандажа допускается не более 6 мм.

10. Не допускается на бандаже: раковина на поверхности катания; выщербины или вмятины на поверхности катания глубиной более 3 мм и длиной более 10 мм; выщербины на вершине гребня более 4 мм. Протертое место на средней части оси допускается глубиной не более 4 мм.

11. Разность диаметров бандажей допускается:

на одной колесной паре – не более 1 мм; на одном электровозе – не более 10 мм

12. Расстояние между внутренними гранями бандажей должно быть 1440 -3 мм

13. Ширина бандажа должна быть 140 мм.

14. Разница проката бандажей у левой и правой стороны колесной пары – не более 2-х мм.

15. Кольцевые выработки на бандаже допускаются: у основания гребня и на конусности 1:20 – глубиной не более 1 мм; на конусности 1:7 – глубиной не более 2-х мм и шириной не более 15 мм

ВИДЫ ОСМОТРОВ И ОСВИДЕТЕЛЬСТВОВАНИЙ КОЛЕСНЫХ ПАР.

1. Осмотр под локомотивом – производится локомотивной бригадой при приемке электровоза на ТО 1; бригадиром, мастером и приемщиком на ТО 2, ТО 3, ТО 4, ТР 1, ТР 2.

2. Обыкновенное освидетельствование - производится на ТР 3 – мастером колесного цеха МПС: выкаченная колесная пара осматривается до очистки ( чтобы легче обнаружить трещины и ослабления).Затем колесную пару очищают от грязи в моечной машине и осматривают со всеми замерами. Дефектоскопом проверяется ось и зубья зубчатого колеса.

3. Полное освидетельствование производится на КР 2 – подобно обыкновенному освидетельствованию. Дополнительно колесная пара очищается от краски и ультразвуковым дефектоскопом проверяется подступичная часть оси. На левом торце оси ставятся клейма.

4. Освидетельствование с выпрессовкой оси – производится на КР 2.

РЕМОНТ КОЛЕСНЫХ ПАР

1. С заменой элементов – производится на заводах.

2. Без замены элементов – производится в депо и включает в себя:

а) обточку бандажей по рабочей поверхности – для устранения предельного проката, ползунов и для восстановления толщины гребня. Обточку бандажей производят под электровозом на ТО 4, а с выкаткой колесных пар – на ТР 3.

б) обточку и шлифовку шеек оси до предельного диаметра – на ТР 3.

КЛЕЙМЕНИЕ КОЛЕСНЫХ ПАР.

1. На правом торце оси ставятся клейма изготовления оси и клейма

формирования колесной пары:

87 – условный номер завода, где отковывалась ось.

1184- месяц и год изготовления оси (ноябрь 1984 г.)

3480 – порядковый номер оси.

клеймо ОТК

57 – условный номер завода, где ось обрабатывалась.

Ф – знак формирования колесной пары.

57 – условный номер завода, где формировалась колесная пара

V85 – дата формирования колесной пары (май 1985 г.)

клеймо приемки колесной пары.

Б – клеймо балансировки колесной пары

Д - клеймо освидетельствования колесной пары с выпрессовкой оси.

36 - номер завода, где производилось освидетельствование

с выпрессовкой оси.

IV91- дата освидетельствования с выпрессовкой оси ( апрель 1991 г.)

2. На левом торце оси ставятся клейма полных освидетельствований

колесных пар на КР 1:

36-условный номер завода

Х87-дата полного освидетельствования колесной пары

-клейма смены бандажей и спрессовки колесных центров с оси

-клейма приемки.

.

3. ЗУБЧАТАЯ ПЕРЕДАЧА (З.П.)

З.П. служит для передачи вращательного момента с Т.Д. на колесную пару.

З.П. на ВЛ-60 и ВЛ-80 двухсторонняя косозубая, состоит из зубчатого колеса и шестерни.

Зубчатое колесо отковано из стали, состоит из: ступицы , средней части в виде диска с отверстиями для облегчения и зубчатого венца на котором нарезано 88 косых зуба.

Зубья цементируются и закаливаются.

Готовое зубчатое колесо в горячем состоянии напрессовывается на удлиненную ступицу колесного центра, во время формирования колесной пары ( натяг 0,22-0,28 мм, Т=200-250).

Шестерня откована из хромоникелевой стали, затем обтачивается со всех сторон. Внутри имеет коническое отверстие с уклоном 1:10 – для на прессовки на вал якоря ТД. Сбоку отверстия выполнена выточка шириной 15мм – для гайки грибка. Снаружи на шестерне нарезается 21 косой зуб. Зубья цементируются и закаливаются.

При постановке, шестерни нагревают (до Т=150-180) и напрессовывают на концы вала якоря ТД (с натягом 2,5 - 3,0 мм). Не дожидаясь остывания шестерни, в отверстия закручиваются гайки с пружинной шайбой.

Одна шестерня напрессовывается на конец вала якоря ТД произвольно, а другая шестерня напрессовывается на другой конец вала якоря ТД после разметки по зубьям зубчатого колеса колесной пары.

Передаточное число ЗП на ВЛ-60 -- 3,826

на ВЛ-80 -- 4,17

КОЖУХ ЗУБЧАТОЙ ПЕРЕДАЧИ.

Кожух З.П. служит для защиты зубьев от попадания пыли, грязи, снега, и являются картером для смазки.

Кожух З.П. на ВЛ-60 и ВЛ-80 выполнен, сварным, в виде коробки из верхней и нижней частей.

По линии разъема и по горловинам выполнены канавки, в которые закладывается войлок для уплотнения, выступающий наружу на 6 мм.

Верхняя и нижняя части кожуха крепятся между собой болтами по концам и с помощью шпилек.

Собранный кожух З.П. одной стороной крепится к двум кронштейнам остова ТД и к подшипниковому щиту ТД двумя болтами через бобышки.

В верхней части кожуха З.П. выполнен люк с крышкой – для осмотра зубьев шестерни и зубчатого колеса. На крышке люка приварена трубка-сапун – для выравнивания давления внутри кожуха.

В нижней части кожуха сбоку приварена масленка с крышкой – для заливки смазки, в ней трубка с щупом – для замера.

Смазка З.П.- осернённая по 3,5-4 кг в каждый кожух.

БРАКОВОЧНЫЕ РАЗМЕРЫ ЗУБЧАТОЙ ПЕРЕДАЧИ.

1. Износ зуба по толщине по начальной окружности не более 3,5 мм

2. Боковой зазор между зубьями шестерни и зубчатого колеса, находящимися в зацеплении, допускается не более 5,5 мм.

3. Радиальный зазор между зубьями шестерни и зубчатого колеса должен быть 2,5-5,3 мм; зависит от износа баббита вкладышей М.О.П.

4. Свисание шестерни относительно зубчатого колеса допускается не более 6 мм .

5. Трещины в зубьях З.П. не допускаются.

6. Вмятины, выщербины, отколы на зубьях допускаются: на шестерне – не более 15 %, на зубчатом колесе – не более 25 % от поверхности зуба.

РЕВИЗИЯ ЗУБЧАТОЙ ПЕРЕДАЧИ.

Производится следующим образом на ТР 2 , через три ТР 1:

Снимаются кожуха ЗП, сливается смазка, кожуха промываются, осматриваются. При необходимости заменяются войлочные уплотнения в канавках кожухов.

Проверяются все браковочные размеры З.П. – при под домкраченных колесных парах.

Все зубья шестерни и зубчатые колеса очищаются от смазки и осматриваются с лупой.

Пальцевым ключом подтягиваются гайки в торцах валов в ТД.

Крепятся кожуха З.П,. и в каждый кожух заливается 3,5-4 кг осернённой смазки.

4. ПОДВЕСКА ТЯГОВОГО ДВИГАТЕЛЯ

Подвеска ТД – опорно-осевая, т.е. ТД одной стороной опирается на ось колесной пары через два МОП, а с другой стороны ТД подвешен к раме тележки через подвеску с резиновыми шайбами.

МОТОРНО-ОСЕВЫЕ ПОДШИПНИКИ (МОП)

МОП служат для опоры ТД на ось колесной пары.

Для МОП на остове ТД отлиты два кронштейна, к ним 4-мя болтами крепятся шапки МОП, отлитые из стали. Затем внутренняя поверхность кронштейнов и шапок растачивается под установку вкладышей МОП.

Вкладыши МОП отлиты из латуни из 2-х половин, в виде полуцилиндров с буртами с одной стороны. Внутренняя поверхность вкладышей залита баббитом. Наружный вкладыш имеет окно для смазки. Для предотвращения проворота вкладышей в кронштейне ТД установлена шпонка, на стыке между вкладышами.

СМАЗКА МОП: для смазки оси и вкладышей МОП, шапка МОП имеет внутри три камеры: камеру для кос, камеру постоянного уровня смазки, камеру-резервуар для смазки.

В камеру для кос сверху через отверстие с крышкой закладываются три косы, сплетенные из шерстяных нитей (длиной 800 мм), пропитанные в смазке в течение суток, сложенные вдвое на деревянную лопатку. Эти косы через окно в наружном вкладыше соприкасаются с осью колесной пары.

Камера-резервуар заполняется смазкой под давлением 3 Атм, а через верх ниппеля (трубочки) заполняется нижняя камера постоянного уровня смазки - до начала выхода смазки наружу.

Смазка – масло машинное (индустриальное) 4,8 л. На ТО 2 через 6 суток делается новая заправка шапок МОП смазкой под давлением.

Принцип смазки МОП – как в автопоилках.

РЕВИЗИЯ МОП ( через три ТР1):

1. Сливается смазка из шапок МОП (через два нижних отверстия с пробками). 2. Из шапок вынимаются шерстяные косы, промываются керосином, просушиваются, заменяются порванные шерстяные нити. Затем косы пропитываются смазкой в течение суток (лежат в ведре с машинным маслом).

3. Замеряется износ баббита вкладышей (т.е. радиальный зазор МОП не более 2,5 мм.)

4. В шапки устанавливают косы и заливается смазка под давлением.

ПОДВЕСКА ТД К РАМЕ ТЕЛЕЖКИ

Для подвески ТД с одной стороны к остову шестью болтами укреплен кронштейн с отверстием, отлитый из стали, с ребрами для жесткости. С боков цилиндра на шкворневом брусе отлито по два кронштейна – для крепления двух подвесок ТД. К этим кронштейнам валиком 70 мм крепится подвеска, откованная из стали, в виде болта с верхней головкой.

При сборке тележки на кронштейн остова ТД сверху устанавливают резиновую и стальную шайбу. Затем ТД поворачивается на оси колесной пары на МОП. При этом, подвеска проходит через отверстия в верхних стальной и резиновой шайбах и через кронштейн, снизу устанавливаются нижние резиновая и стальная шайбы, а на резьбу накручивается корончатая гайка М60, со шплинтом. При этом обе резиновые шайбы сжимаются на 26 мм (в сумме) усилием около 3т.

От выпадания валик подвески стопорится двумя планками.

На случай обрыва подвески, на остове ТД сверху, отлиты два предохранительных кронштейна, с зазором около 30-40 мм над шкворневым брусом рамы тележки. Во все отверстия запрессованы сменные втулки из марганцовистой стали. Валик подвески смазывается солидолом при сборке.

ПРЕИМУЩЕСТВО ОПОРНО-ОСЕВОЙ ПОДВЕСКИ Т.Д. –

упрощается устройство зубчатой передачи, т.к. шестерни З.П. напрессовываются прямо на концы вала якоря ТД.

НЕДОСТАТОК ОПОРНО-ОСЕВОЙ ПОДВЕСКИ ТД –

Увеличивается незарессоренный вес электровоза, на ½ веса ТД на каждую колесную пару (до 6 т из 23 т). Из-за этого увеличивается воздействие колесных пар на путь и пути на колесные пары.

Из-за этого снижена максимальная (конструктивная) скорость электровозов ВЛ-80 - до 110 км/час, ВЛ-60 - до 100 км/час, ВЛ-65 – до 120 км/час.

5. БУКСОВЫЙ УЗЕЛ.

состоит из роликовой буксы

двух поводков – с каждой стороны колесной пары.

РОЛИКОВАЯ БУКСА.

Служит для передачи зарессоренного веса электровоза на ось колесной пары.

Роликовая букса состоит из : корпуса, двух роликовых подшипников, передней и задней крышек, лабиринтного кольца.

Корпус буксы отлит, из стали, в виде цилиндра. С боком корпуса отлиты по два кронштейна – для крепления буксовых поводков. Снизу отлиты два кронштейна – для крепления рессоры.

Внутри корпуса установлены два роликовых подшипника, между ними дистанционные кольца. Спереди ставится упорное кольцо и накручивается корончатая гайка, а затем ставится стопорная планка на 2-а болта.

Передняя крышка, отлита из стали, крепится к корпусу буксы восьмью болтами.

Задняя крышка, отлита из стали в виде кольца с боковыми кольцевыми выемками и выступами. Крепится к корпусу буксы восемью болтами.

Лабиринтное кольцо отлито из стали, в виде кольца. Имеет боковые кольцевые выступы и выемки – для образования лабиринта с задней крышкой. Лабиринтовое кольцо напрессовывается на предподступичную часть оси колесной пары.

Во время сборки всё свободное пространство внутри буксы на 2/3 заполняется смазкой БУКСОЛ (по 4 кг в буксу).

РЕВИЗИЯ РОЛИКОВЫХ БУКС.

Осмотр букс производится на ТР 2 следующим образом:

Снимается передняя крышка буксы, удаляется загрязненная смазка, с торцов осматривается наружный подшипник.

Снимается стопорная планка и ключом с кувалдой подтягивается гайка на конце оси колесной пары.

Добавляется смазка ЖРО и крепится передняя крышка.

(Если в смазке буксы обнаружены следы металла или гайка на оси колесной пары проворачивается более 0,5 оборота – то тогда требуется делать полную разборку буксы с выкаткой колесной пары).

У букс, с приводом для скоростемера, эта ревизия буксы делается через один ТР 1.

ПРИЧИНЫ НАГРЕВАНИЯ РОЛИКОВОЙ БУКСЫ ( свыше + 70 ).

1. Недостаток или избыток смазки, загрязнения смазки.

2. Разрушение роликов или других деталей внутри корпуса буксы.

3. Проворот внутреннего кольца подшипника на оси колесной пары или проворот наружного кольца подшипника в корпусе буксы.

4.Трение лабиринтового кольца о заднюю крышку буксы.

5.Самопроизвольное откручивание корончатой гайки с оси колесной пары и трение её, о переднюю крышку буксы изнутри.

БУКСОВЫЕ ПОВОДКИ

Служат для передачи тяговых и тормозных усилий от корпуса буксы на раму тележки.

Буксовый поводок состоит из: корпуса, двух резинометаллических валиков ,4-х боковых резинометаллических шайб..

Корпус поводка отлит из стали, имеет среднюю часть и две горловины в виде цилиндров, внутри их резинометаллический валик. Он состоит из: средней цилиндрической части (65 мм) с концами в виде трапеции с отверстием под болт, наружной стальной втулки большого диаметра и в зазор между ними запрессована резиновая втулка (т=10 мм)

При сборке поводка в горловины корпуса запрессовываются резинометаллические валики и с боков на концы их одеваются резинометаллические шайбы. Они состоят из 3-х стальных шайб, между которыми две резиновые шайбы – для смягчения боковых усилий от колесных пар на раму тележки при вписывании в кривые пути.

Собранный поводок вставляют в трапециевидные вырезы в кронштейнам корпуса буксы и к кронштейны рамы тележки.

6. РЕССОРНОЕ ПОДВЕШИВАНИЕ ТЕЛЕЖКИ ВЛ-80

Служит для упругой передачи зарессоренного веса электровоза на колесные пары.

Рессорное подвешивание состоит из 4-х листовых рессор и 8-и рессорных стоек с пружинами.

Рессора состоит из 3-х верхних коренных листов и 7-и нижних подкоренных листов из рессорной стали ( сечением 16х120 мм), скрепленных в средней части хомутом. Хомут одевается в горячем состоянии и обжимается. Для предотвращения поперечного сдвига листов во всех листах рессоры сверху продавлена канавка. Для предотвращения продольного сдвига листов во всех листах рессоры сбоку посредине выполнен паз, в который устанавливается планка (клин) заподлицо с листами, затем одевается хомут.

Хомут рессоры валиком укреплен к нижним кронштейнам корпуса буксы (Жесткость рессоры – 127 кг/мм)

Рессорная стойка откована из стали, имеет сверху головку с отверстием – для крепления к кронштейну боковины рамы тележки, в средней части имеет резьбу – для регулировочной гайки. Концы рессорных стоек проходят через отверстия в коренных листах и на их концы накручены предохранительные гайки с приварной шайбой.

Пружина намотана из прутка рессорной стали , имеет три витка.(Жесткость пружины- 280 кг/мм)

Между отверстиями и валиками устанавливаются сменные втулки.

Валики рессорных стоек ( 45 мм) от выпадания стопорятся корончатой гайкой со шплинтом.

О состоянии рессорного подвешивания судят по зазору между буксой и рамой тележки – должно быть 45-70мм.

БРАКОВОЧНЫЕ РАЗМЕРЫ РЕССОРНОГО ПОДВЕШИВАНИЯ.

Трещины во всех деталях рессорного подвешивания не допускаются.

Продольный сдвиг листов рессоры допускается не более 3 мм (контролируется по двум контрольным полосам белой краской). Обратный прогиб рессоры не допускается. Перекос (не горизонтальность) рессоры допускается не более 20 мм.

Зазор между верхней частью корпуса буксы и боковиной рамы тележки должен быть 45-70 мм.

Зазор между валиком и втулкой допускается не более 5 мм.

7. КУЗОВ ЭЛЕКТРОВОЗА ВЛ-80 (вес 51,5т).

Служит для размещения электрооборудования и кабины машиниста. Кузов состоит из рамы, боковых стен, кабины, крыши.

Рама кузова сварная, состоит из двух боковин и шести поперечных брусьев: двух буферных брусьев по концам, двух шкворневых брусьев (над серединами двух тележек), двух средних брусьев – для опоры на них силового трансформатора.

Боковина состоит из двух швеллеров, к которым снаружи, приварен лист стали Т=8 мм (юбка)

Все шесть поперечных брусьев рамы кузова, выполнены сварными из листов стали. К шкворневому брусу снизу посредине приварена втулка, в которую снизу впрессован шкворень ( 155 мм) –для передачи тяговых усилий.

В буферных брусьях снизу выполнено гнездо для поглощающего аппарата и автосцепки.

К двум средним поперечным брусьям сверху приварены по два стальных конуса – для опоры на них через резиновые конуса силового трансформатора (весом 8т)

Боковые стенки кузова, выполнены сварными, из отдельных листов стали (Т=2,5 мм). Листы боковых стенок и кабины выполнены гофрированными – для жесткости и для лучшего внешнего вида.

Кабина выполнена, сварной из листов стали. Кабина имеет тепло и звукоизоляцию и обработку деревом изнутри.

Крыша кузова выполнена из уголка, приваренного к боковым стенкам и к кабине, и поперечных дуг. В крыше кузова выполнены 4-е люка со съемными частями крыши – для монтажа и демонтажа оборудования, сверху мостовым краном.

8. СИСТЕМА ПЕСКОПОДАЧИ.

Служит для подачи песка под колёсные пары, чтобы улучшить сцепление их с рельсами и предотвратить боксование.

На ВЛ-80С на каждой секции – восемь песочных бункеров по 240 л (Средние два бункера – общие для обоих направлений движения).

Песок во все восемь бункеров ( около 3500 кг) набирается через специальные люки с крышками и сетками, на крыше кузова, на экипировочных стойлах где нет контактной сети.

При нажатии ручного клапана (под боковым окном у машиниста) песок подается только под 1-ю колесную пару под этой кабиной.

При нажатии кнопки «Песок» « (и при срабатывании реле боксования 43 или 44) – песок подается под передние колесные пары всех четырех тележек по ходу движения ( 1,3,5,7)– за счет подачи воздуха (7,5 – 9 атм.) в форсунки, укрепленные в кузове под песочными бункерами .

Форсунка состоит из корпуса, на котором два патрубка, верхний для крепления к бункеру, к нижнему крепится песочный рукав.

Сверху на корпусе штуцер для подвода воздуха и пробка для ввёртывания сопла. Сбоку ввёртывается регулировочный винт, им регулируют количество воздуха, следовательно, количество песка. Внутри косой канал для взрыхления песка. Снизу отверстие с крышкой для прочистки форсунки в случае её засорения.

Наконечники песочных рукавов должны быть укреплены на расстоянии 30-50 мм от головки рельс и от бандажа, и песок должен подаваться в точку соприкосновения бандажа с рельсом.

Форсунки песочниц должны быть отрегулированы так, чтобы под передние колесные пары секций подавалось 1,2 кг песка в 1 мин, а под остальные колесные пары по 0,8. кг песка в 1 мин.

9. ЛЮЛЕЧНОЕ ПОДВЕШИВАНИЕ КУЗОВА

Служит для упругой передачи веса кузова на раму тележки и плавного поворота кузова при вписывании электровоза в кривые пути.

Вес кузова (по 7 т на каждую подвеску) передается с кронштейна боковины рамы кузова на балансир, затем на опору, прокладку, опору, на гайку подвески, через резьбу на подвеску. Сверху через верхний выступ подвески на шайбу подвески, затем на пружину, которая одета на стакан, на шарнир, регулировочную прокладку, на опору и на кронштейн боковины рамы тележки.

Нижняя гайка подвески стопорится болтом с двумя гайками, а головка этого болта укреплена через предохранительный трос к кронштейну боковины рамы тележки.

На трущиеся поверхности подвески и стакана напрессованы сменные втулки из марганцовистой стали.

Смазка трущихся поверхностей подвески и стакана подается на ТР1 прессом через центральное смазочное отверстие в верхней части подвески. Это отверстие нормально закрыто штуцером на резьбе.

При вписывании в кривую пути вначале сдвигается в сторону кривой по рельсам тележка с верхними концами подвесок на боковинах рамы тележки – до 30 мм. При этом все подвески кузова (8 шт) наклоняются в сторону кривой. Тогда за счет веса кузова возникает поперечная сила, за счет которой кузов плавно сдвигается в сторону кривой.

10. ШКВОРНЕВАЯ ОПОРА КУЗОВА

(по 2 шт. на каждой секции)

Ш.О. служит для передачи тяговых и тормозных усилий с рамы тележки на раму кузова.

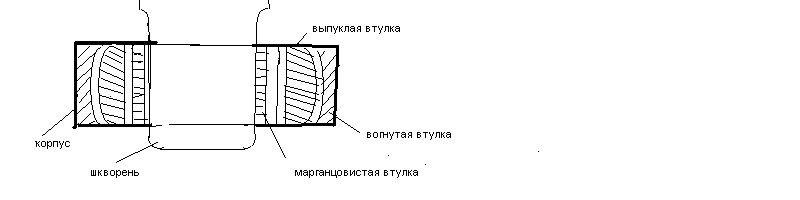

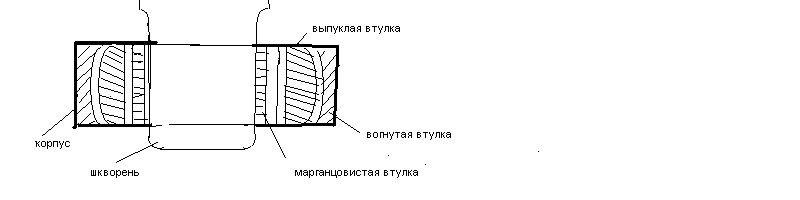

Шкворневая опора состоит из шкворня и шаровой опоры для шкворня.

Шкворень откован из стали (155 мм в нижней части), впрессовывается во втулку, приваренную снизу к шкворневому брусу рамы кузова, и крепится сверху гайкой.

Для шаровой опоры в середине шкворневого бруса рамы тележки отлито гнездо, к нему снизу приварен цилиндр, отлитый из стали с двумя кронштейнами с боков – для подвески двух ТД. Внутрь цилиндра устанавливается корпус Ш.О. с двумя упорами с верхним и нижним буртами. Эти два упора, крепятся к гнезду Ш.О.. Корпус Ш.О. может перемещаться по буртам упоров поперек пути до 30 мм в каждую сторону.

Внутрь корпуса Ш.О. впрессована втулка с вогнутой сферической поверхностью. Внутрь этой втулки свободно заводится втулка с выпуклой наружной шаровой поверхностью, с отверстием, в которое впрессована марганцовистая втулка.

При опускании кузова на домкратах, шкворень кузова 155 мм свободно входит внутрь марганцовистой втулки шаровой опоры. Затем снизу к гнезду Ш.О. крепится болтами крышка с уплотнительной прокладкой.

Внутрь гнезда Ш.О. через масленку сбоку шкворневого бруса заливается смазка – осевое масло 28 кг.

За счет шаровых втулок Ш.О. во время движения допускаются любые наклоны кузова на тележках без работы шкворня на изгиб и излом.

11.ГИДРАВЛИЧЕСКИЕ ГАСИТЕЛИ КОЛЕБАНИЯ

Служат для гашения вертикальных колебаний кузова, при движении, от неровности пути.

Гасители расположены между кронштейнами рамы кузова и тележки.

Представляет собой поршневой телескопический демпфер двухстороннего действия. Состоит из двух цилиндрических труб, снизу к которым приварена нижняя головка, с отверстием в которое вставлена стальная и резиновая втулка. Между цилиндрами имеются каналы для прохода смазки и посредине отверстие с перепускным клапаном (шарик с пружиной). Внутри цилиндра установлен поршень со штоком вверх. Сверху на штоке резьба, на которую накручивается верхняя головка, с защитным кожухом. В отверстие головки, также установлена резинометаллическая втулка. Сверху между цилиндрами и штоком установлены сальники.

Гасители крепятся к кронштейнам валиками, которые стопорятся планками.

12. ПРОТИВОРАЗГРУЗОЧНОЕ УСТРОЙСТВО

Применяется для частичного выравнивания нагрузки колёсных пар при реализации силы тяги.

Состоит из цилиндра, прикреплённого к брусу рамы кузова. Внутри цилиндра поршень со штоком, который шарнирно соединён с рычагом. Рычаг шарнирно прикреплён к раме кузова. На конце рычага ролик, который передаёт давление на накладку переднего бруса рамы тележки.

13. АВТОСЦЕПКА ТИПА СА-3

Служит для сцепления локомотивов и вагонов.

Автосцепка состоит из: корпуса, замка, замкодержателя, предохранителя, подъемника замка, валика подъемника, стопорного болта.

Все детали автосцепки выполнены литьем из стали без механической обработки (вес СА-3 – 197,5 кг)

Корпус автосцепки (вес 171,5 кг) имеет пустотелые головку и хвостовик с вертикальным овальным отверстием под клин. Голова имеет большой и малый зубья, между которыми расположен зев. Внутри головы сверху вниз отлиты: полочка, шип, отверстия, прилив – для механизма автосцепки.

Замок служит для запирания сцепленных автосцепок. Замок имеет переднюю рабочую часть, сзади сверху вниз имеет: шип для навешивания предохранителя, боковой прилив, красный сигнальный отросток, овальное отверстие для прохода валика, радиальную поверхность с зубом для опоры на корпус автосцепки.

Замкодержатель вместе с предохранителем служит для предотвращения саморасцепа сцепленных автосцепок. Имеет спереди лапу, сзади – противовес с выступом, в средней части имеет овальное отверстие- для навешивания на шип корпуса.

Предохранитель (собачка) имеет верхнее и нижнее плечи, в средней части – отверстие для навешивания на шип замка.

Подъемник замка служит для утапливания замка при расцеплении автосцепок. Имеет нижний узкий и верхний широкий пальцы, и квадратное отверстие для валика.

Валик подъемника имеет противовес с отверстием для цепочки расцепного рычага, цилиндрическую часть для корпуса, квадратную часть для подъемника, цилиндрическую часть – для корпуса.

ПРОВЕРКИ АВТОСЦЕПКИ СА-3 ШАБЛОНОМ 940Р (7 ПРОВЕРОК)

1.Проверка износа малого зуба

2. Проверка износа большого зуба

3. Проверка износа зева

4. Проверка толщины замка

5.Проверка на отсутствие саморасцепа:

А) нажать лапу самодержателя шаблоном с приклепанной полочкой (этот размер предельно

изношенного малого зуба соседней автосцепки)

б) толкнуть рукой замок внутрь корпуса. Автосцепка годна, если замок не утапливается внутрь корпуса и будет зазор 7-18 мм до кромки малого зуба корпуса в верхней части замка.

6. Проверка удержания замка в утопленном положении при расцеплении:

а) нажать лапу замкодержателя шаблоном с полочкой ( как при 5-й проверке)

б)поворотом валика с подъемником утопить замок и отпустить валик.

Автосцепка годна, если замок остается утопленным.

7. Проверка отсутствия преждевременного включения в работу предохранителя в момент начала сцепления:

а) нажать лапу замкодержателя откидной скобой шаблона так, чтобы лапа выходила наружу на вырез скобы на 35 мм.

б) нажать рукой на замок.

Автосцепка годна, если при этом замок свободно утапливается внутрь корпуса.

14. Р Е М О Н Т Э Л Е К Т Р О В О З А

ПЕРЕДОВЫЕ МЕТОДЫ РЕМОНТА ЭЛЕКТРОВОЗОВ.

Агрегатный метод ремонта – в депо создается необходимый запас заранее отремонтированных деталей и аппаратов, которые ставятся на электровоз сразу после его разборки.

Крупно-агрегатный метод ремонта – из отремонтированных деталей заранее собираются переходные, крупные агрегаты (тележки, блоки шкафов и др.)

Для возможности применения этих передовых методов ремонта, во время постройки электровозов на заводах должна быть предусмотрена взаимозаменяемость всех узлов и деталей без индивидуальной подгонки их по месту крепления.

Для облегчения ремонтов при постройке электровозов должна быть предусмотрена унификация деталей и узлов электровозов разных серий.

ПАСПОРТ ЭЛЕКТРОВОЗА

Паспорт электровоза включает в себя данные изготовления и ремонта кузова электровоза и несъемного оборудования. В паспорт электровоза вкладываются паспорта отдельных узлов электровоза (рамы тележки, колесных пар,ТД, тр-ра и др.), куда записываются все размеры объемов и все операции при ремонтах этих узлов.

В паспорт электровоза записывается пробег электровоза из маршрутных листов (расчетной группой депо).

ПРИЧИНЫ ИЗНОСА ДЕТАЛЕЙ

Основная причина износа – трение деталей друг о друга. В начальный момент после сборки износ трущихся деталей увеличивается более быстро. Затем после притирки деталей друг к другу износ продолжает нарастать замедленно.

Поэтому для уменьшения износа нужно после любой ревизии или ремонта притертые друг к другу детали ставить на свои прежние места.

Для уменьшения износа нужно своевременно смазывать трущиеся детали.

ДЕФЕКТИРОВКА ДЕТАЛЕЙ И УЗЛОВ

Это определение дефектов деталей и узлов. Производится на ремонтах следующим образом:

Осмотр и обмер всех деталей и узлов. При этом для сокращения времени обмера широко применяются шаблоны.

Остукиванием на слух проверяется прочность соединений деталей друг с другом в узлах.

Меловое дефектирование – применяется для обнаружения трещин в деталях из цветного металла (или в стальных деталях без снятия их с электровоза).

Производится следующим образом: деталь погружают в керосин на 5-10 мин., затем насухо вытирают, обмеливают меловым раствором и просушивают. Затем эту обмеленную деталь нужно остучать сильными ударами молотка: если на обмеленной части выступит керосин (полосками) – значит в детали есть трещина.

Магнитная дефектоскопия – применяется для обнаружения внутренних трещин в стальных деталях: проверяемая деталь поливается раствором трансформаторного масла с магнитным порошком (железными опилками).Затем деталь помещают внутрь включенного дефектоскопа подковообразной формы и по измененной форме расположения магнитных опилок находят трещину.

ПЕРЕЧЕНЬ ДЕТАЛЕЙ ЭЛЕКТРОВОЗОВ, ПОДЛЕЖАЩИХ

МАГНИТНОМУ КОНТРОЛЮ ( УТВЕРЖДЕН ЦТ МПС).

Оси колесных пар – на ТР3

Бандажи колесных пар – перед каждой напрессовкой на колесный центр (на КР1).

Венцы зубчатых колес – при каждой смене зубчатого колеса.

Зубья зубчатых колес – на ТР3

Зубья шестерен ЗП, вал шестерни ЗП – перед каждой напрессовкой шестерни на вал ( на ТР3 и КР1).

Балансиры рессорного подвешивания, рессорные стойки, их валики, буксовые поводки – на ТР3 и при каждой смене.

Подвески ТРП, валики ТРП, болты подвески ТД, валики подвески корпуса редуктора – на ТР3 и при каждой смене.

Листы рессор – при изготовлении.

Конусы валов ТД – при каждом снятии шестерни зубчатой передачи.

Болты крепления полюсов ТД – на КР1 и при каждом снятии полюсов.

Коленчатые валы, шатуны и шатунные болты компрессоров – при всех видах ремонта компрессора с выемкой коленчатого вала.

К этому перечню добавляют свой перечень: «Т» ( начальник локомотивной службы управления ж.д.) – для депо своей дороги; ТЧ (начальник депо) – для своего депо. |

|

|

Скачать 2.06 Mb.

Скачать 2.06 Mb. СТЕМЫ ПЕРЕМЕННОГО ТОКА

СТЕМЫ ПЕРЕМЕННОГО ТОКА