Курсовой проект. Курсовая работа металорежущие станки вариант №18. Курсовая работа (курсовой проект) по учебному курсу Металорежущие станки Вариант 18 Студент

Скачать 1.55 Mb. Скачать 1.55 Mb.

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «Тольяттинский государственный университет» ____________________________________________________________ (институт) ____________________________________________________________ (кафедра) КУРСОВАЯ РАБОТА (КУРСОВОЙ ПРОЕКТ) по учебному курсу «Металорежущие станки» Вариант №18

Тольятти 2023 Содержание Вычисление предельных частот вращения 3 Расчет передаточных отношений 7 Кинематическая цепь главного движения станка 12 Предварительный расчет коробки скоростей 15 Расчет зубчатых передач 17 Заключение 23 Список литературы: 24 Приложение 25 Спроектировать коробку скоростей вертикально-сверлильного станка

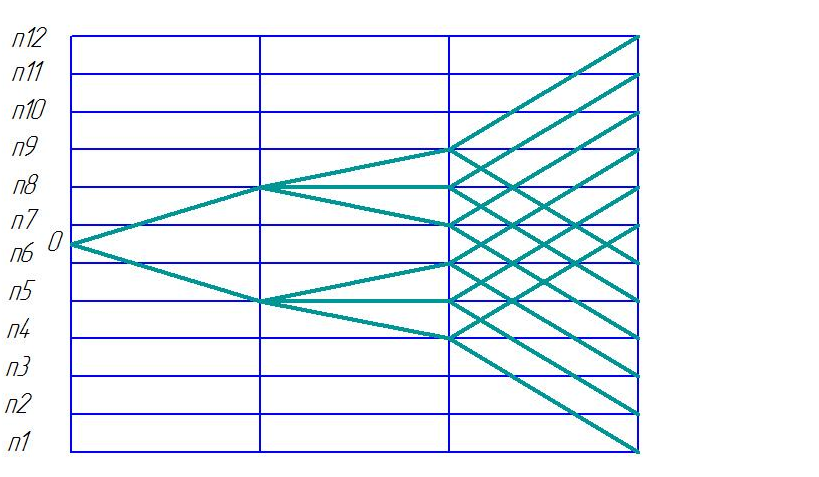

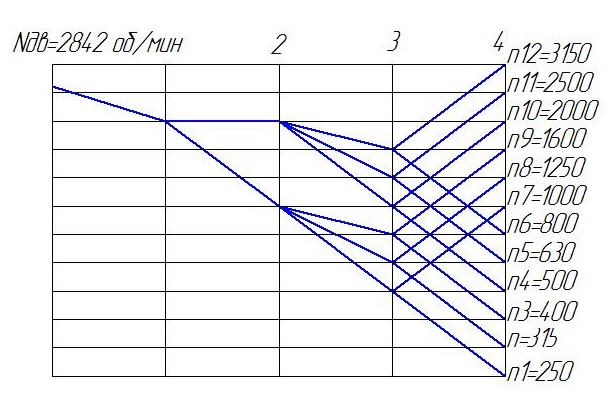

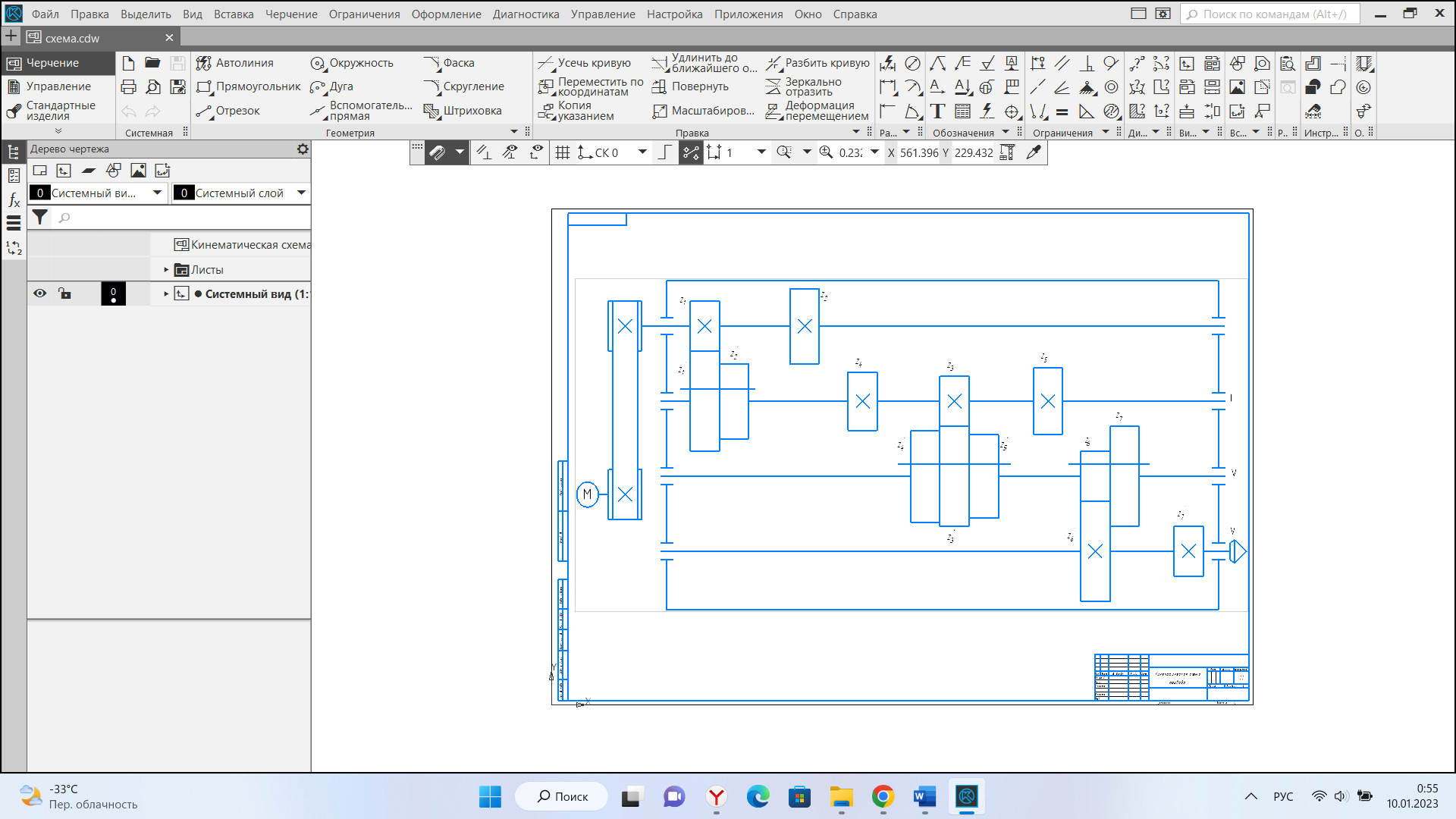

Вычисление предельных частот вращения Определим максимальную и минимальную скорости резания: Определим максимальную и минимальную скорости резания: (1) - значения коэффициентов принимаем по справочнику Косилова. (1) - значения коэффициентов принимаем по справочнику Косилова. , ,  , ,  , ,  , ,  , ,  мин; мин; , где , где  , ,  , ,  . .Вычислим минимальную скорость резания:  м/мин; м/мин;Вычислим максимальную скорость резания:  м/мин; м/мин; Вычислим минимальное количество оборотов  (2): (2): об/мин; об/мин;Вычислим максимальное количество оборотов  (3): (3): об/мин; об/мин;Определим диапазон регулирования частоты вращения исполнительного органа  (4): (4): ; ; Принимаем Z=12,  . .Нормальный ряд частот вращения: n1=250 об/мин; n2=315 об/мин; n3=400 об/мин; n4=500 об/мин; n5=630 об/мин; n6=800 об/мин; n7=1000 об/мин; n8=1250 об/мин; \ n9=1600 об/мин; n10=2000 об/мин; n11=2500 об/мин; n12=3150 об/мин; Структурная формула:  . .Определим мощность резания:  (5) , где (5) , где  ; (6) ; (6)   (7) (7)   КВт (8); КВт (8);Мощность электродвигателя:  (9); (9);КПД кинематической цепи:  (10), (10),где ηрп – КПД ремённой передачи, ηрп= 0,95; ηзп – КПД зубчатой пары. ηзп =0,97, (3 пары); ηпк – КПД подшипников качения, ηпк =0,99, (4 пары).  КВт; КВт;Выбираем двигатель 4А112М2У3 с мощностью P=7,5 КВт, n=3000 об/мин. Структурная сетка, график частот вращения, кинематическая схема коробки скоростей  Рисунок 1 – Структурная сетка  Рисунок 2 – График частот вращения Расчет передаточных отношенийПередаточное отношение одиночной передачи определяется из уравнения кинематической цепи привода для минимальной частоты вращения шпинделя: где nэ – частота вращения электродвигателя; n1 – минимальная частота вращения шпинделя; iРmin - минимальное значение i-групповых передач.  (12); (12); Для наиболее распространённого случая, когда зубчатые колёса в группе прямозубые, одного модуля и нарезаны без смещения исходного контура, числа зубьев ведущего Z и ведомого Z’ колёс определяются соответственно по формулам: где a и b – взаимно простые числа, через которые выражается данное передаточное отношение, т.е. ; ∑Z – сумма чисел зубьев в рассматриваемой группе. Двойной блок на втором валу:  (15) (15) (16) (16)Пусть ∑Z = 90, что соответствует стандартному значению. При ∑Z = 90 числа зубьев колес будут равны:  (17) (17)Тройной блок на третьем валу  (18) (18) (19) (19)∑Z = 90, что соответствует стандартному значению. При ∑Z = 90 и числа зубьев колес будут равны:  (20) (20)Двойной блок на третьем валу  (21) (21) (22) (22)∑Z = 90, что соответствует стандартному значению. При ∑Z = 90 и числа зубьев колес будут равны:  (23) (23)Кинематическая цепь главного движения станка (24) (24)На основании кинематической цепи главного движения составляются все уравнения кинематического баланса:  Максимально допустимое отклонение: Расчет отклонений по ступеням:  (27) (27)

Таблица 1 - Расчетные и стандартные числа оборотов ступеней коробки скоростей и их процентные расхождения. Предварительный расчет коробки скоростейНеобходимо определить диаметры валов, модули и напряжения, действующие в зубчатых зацеплениях. При динамическом расчёте привода главного движения максимальный крутящий момент определяется по расчётной частоте его вращения, которая принимается равной первой ступени второй четверти диапазона регулирования скорости. В нашем случае это четвертая ступень. Определение крутящих моментов действующих на валах коробки скоростей.  (28), (28),где Pi и ni – номинальная мощность и расчетная частота вращения i-ого вала. где Рэ – мощность электродвигателя, кВт; ηобщ – к.п.д. коробки скоростей. ηр.п. = 0,96 – коэффициент ременной передачи; ηз.п. = 0,98 – коэффициент цилиндрической зубчатой передачи; ηподш = 0,99 – коэффициент подшипников качения.  об/мин об/мин  КВт; КВт; об/мин об/мин  КВт; КВт; об/мин об/мин  КВт; КВт; об/мин об/мин  КВт; КВт; об/мин об/мин  КВт; КВт;  ; ;  ; ;  ; ;  ; ;  ; ; (31), (31), где di – диаметр рассчитываемого вала, мм; [τкр] = 12 МПа – допускаемое напряжение кручения.  мм; мм; принимаем принимаем  мм; мм; принимаем принимаем  мм; мм;  принимаем принимаем  мм; мм;Расчет зубчатых передачВ качестве материала для расчета зубчатых колес принимаем Сталь 12ХН3А, 7степени точности, ГОСТ 4543-71, цементация. Σв = 920 Мпа – предел прочности при растяжении; σт = 700 Мпа – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов перемены напряжений; HRCэ = 56-63; σH lim b = 1362 Мпа – предел контактной выносливости поверхности зубьев, соответствующий базовому числу циклов перемены напряжений; σF lim b = 780 Мпа – базовый предел изгибной выносливости Определим модуль зубчатых передач Для всех передач одного зубчатого блока принимают один модуль, поэтому расчёту подлежит только самая малая шестерня блока.  (32), (32),где ТFi – расчетный крутящий момент, Н·м; где КFv = 1,2 – коэффициент, учитывающий динамические нагрузки для седьмой степени точности КFβ = 1,18 – коэффициент, учитывающий распределение нагрузки по ширине венца ψ = 8 – коэффициент ширины зуба; z – число зубьев рассчитываемой шестерни; YF – коэффициент учитывающий форму зуба σFp – допускаемое напряжение изгиба, Мпа;  (34), (34),где σF lim b = 780 Мпа – базовый предел изгибной выносливости SF = 1,95 – коэффициент безопасности КFc = 0,8 – коэффициент, учитывающий влияние одностороннего приложения нагрузки; КFl = 1,0 – коэффициент долговечности, зависит от n. Для первого зубчатого блока Z= 30, YF = 11,93;   ; ; , принимаем , принимаем  . .Для второго зубчатого блока Z= 30, YF = 11,93;   ; ; принимаем принимаем  . .Третий зубчатый блок Z= 30, YF = 11,93;   ; ; принимаем принимаем  . .Окончательно принимаем  . .Для дальнейшего конструирования коробки скоростей необходимо сопоставить полученный ранее диаметр вала и размеры шестерни, насаженной на этот вал. Необходимо, чтобы толщина стенки была не менее 2m. где mi, zi,di – соответственно модуль, число зубьев и диаметр вала рассчитанной шестерни.  Проверка сошлась.  мм. мм.Проверочный расчет зубчатых передач коробки скоростей предусматривает проверку зубьев ведущих шестерен на выносливость по напряжениям изгиба и по контактным напряжениям. Расчетные напряжения должны быть не больше допускаемых. Ширина венца мм для первого и второго зубчатого блока, для третьего зубчатого блока мм. Рассчитываем зубчатые колеса ведущие на первую ступень второй четверти диапазона регулирования скорости n=500 об/мин. Первый зубчатый блоке Z = 30: Проверка по напряжениям изгиба:  (37), где (37), гдеТF – расчетный крутящий момент, Н·м; YF – коэффициент учитывающий форму зуба m – модуль вала рассчитанной шестерни, мм; z – число зубьев вала рассчитанной шестерни; b – ширина зубчатого венца, мм; σFp – допускаемое напряжение изгиба, Мпа.  Мпа; Мпа; (38) – допускаемые напряжения; (38) – допускаемые напряжения; Мпа; Мпа;186,52<320.  ; ;где αw – межосевое расстояние между валами, мм.  Мпа; Мпа; - допускаемые контактные напряжения; - допускаемые контактные напряжения; Мпа; Мпа;531,23<1231,2 Мпа. Проверка сходится. Второй зубчатый блок Z=30:  Мпа; Мпа; Мпа; Мпа; Мпа; Мпа; Мпа; Мпа;1150>528,91 Мпа – проверка сошлась. Третий зубчатый блок Z=30:  Мпа; Мпа; Мпа; Мпа;365,66<432 Мпа – проверка сошлась  Мпа; Мпа;1242>744,192 – проверка сошлась. Были проведены расчеты диаметров валов исходя из допускаемых напряжений при кручении, модули передач, а также осуществлена проверка зубчатых колес по касательным напряжениям и напряжениям изгиба, которая показала, что все напряжения находятся в допускаемых пределах. Колеса изготовим из стали марки 12ХН3А. ЗаключениеВ курсовом проекте была рассчитана коробка скоростей вертикально-сверлильного станка. Были определены технические характеристики станка. Были рассчитаны диаметры валов исходя из допускаемых напряжений при кручении, модули передач, а так же осуществлена проверка зубчатых колес по касательным напряжениям и напряжениям изгиба, которая показала, что все напряжения находятся в допускаемых пределах. Список литературы:Справочник технолога – машиностроителя. В 2-х т./ по ред. А.Г. Косиловой и Р.К. Мещерикова. – М.: Машиностроение. Т.1, 1985. Анурьев В.И. Справочник конструктора – машиностроителя, т. 1.- М.: Машиностроение 1978. Дунаев «Детали Машин» - учебное пособие для техникумов. «Высшая школа» 1984. ПриложениеКинематическая схема привода  |

%

%