Курсовая работа на тему Разработка технологической схемы обогащения углей

Скачать 180 Kb. Скачать 180 Kb.

|

|

Теоретический баланс продуктов обогащения класса 0,5-13 мм. Выход и зольность Принимаем зольность породы Adп=65%. Этой зольности соответствует выход породы γп = 5,93 %. Полученные данные заносим в табл. 13. Таблица 13 Теоретический баланс продуктов гравитационного обогащения

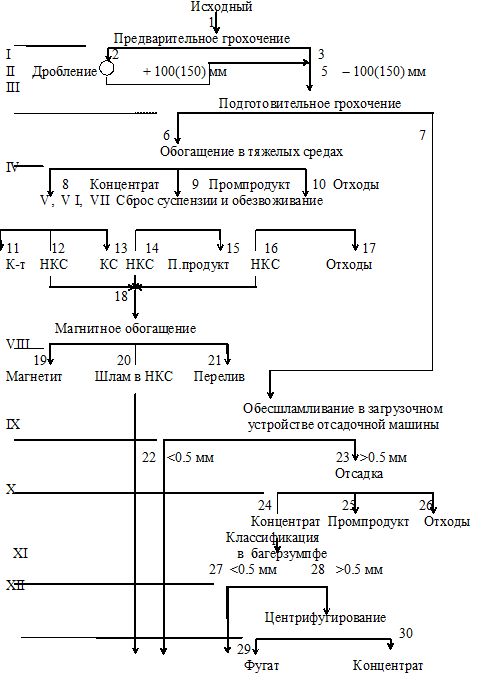

2.2 Расчет качественно-количественной схемы обогащения Расчет подготовительных операций  на ТСС на дешламацию Рис. 1. Схема подготовительных операций для обогащения углей Подготовительные операции состоят из предварительного грохочения и дробления крупного класса +100 (150) мм. Выход надрешётного продукта предварительного грохочения определяем по формуле: 2=+100 +(1 1) 0 -100, (17) где +100 = 6,3 % (табл.2); 0 -100 = 100 6,3 = 93,7 %; 1 КПД грохота с отверстиями 100 мм (принимается равным 100 %). 2 = 6,3 + (1 1) 93,7 = 6,3 %. Выход и зольность класса 0100 мм 5 = 1 = 100 %, Ad5= Adисх =23,962 %. Определяется производительность фабрики Q1, т/час: Q1 = k · Q / T, т/ч, (18) где Q – производительность ЦОФ, т/ч; T – время работы машинных часов в год k – коэффициент неоднородности (принимается равным 1.15). Q1 =  = 720,6 т/ч. = 720,6 т/ч. Таким образом, определяем производительность Q2, т/час: Q2 =  = 45,3т/ч. (19) = 45,3т/ч. (19)Определяем производительность по твердому надрешетного продукта, Q3, т/час, по формуле: Q3 = Q1- Q2, (20) Q - производительность ЦОФ, т/ч. Q3 = 720,6 – 45,3 = 675,3 т/ч. Расчет операций классификации на машинные классы. Подготовительное грохочение Находим выход и зольность класса 13100 мм с учетом КПД грохочения по формуле 16: 6 = 13-100 + (12) 0 - 13; 6 = 49,436+ (1 0,94) 50,564 =52,470 %, Находим выход класса 13100 мм по формуле 5: 0-13 = 0,5-13 + 0-0,5 = 32,133 + 18,431 = 50,564 %; Находим зольность класса 13100 мм по формуле 6: Ad0-13 =(0,5-13Ad0,5-13+0-0,5 Ad0-0,5)/0-13=(32,13323,470+18,43121,639)/50,564=22,803% где 0,5-13= 32,133 %, Ad0,5-13= 23,470 %,( табл.7). Ad6=49,436 25,148 + (1 0,94) 50,564 22,803)/52,470 = 25,012 %; где 2 = 0,94 (К.П.Д. грохота); 13-100= 49,436%, Ad13-100 = 25,148% (табл.7). Определяем производительность по формуле 18: Q6 =  = 378 т/ч; = 378 т/ч;Определяем выход, зольность и производительность по твердому подрешетного продукта класса 0-13 мм с учетом эффективности подготовительной классификации по формулам. 7 = 0-13 2 = 50,564 0,94 = 47,530 %; Ad7 = Ad0-13 = 22,803 %. Q7 =  = 342,5 т/ч = 342,5 т/чПроверочный расчет 5 = 6 + 7 = 52,470 + 47,530 = 100 %; Ad5 = (52,470 25,012 + 47,530 22,803)/ 100 = 23,962 %. Расчет основных операций Обогащение крупного класса в тяжелосредных сепараторах. Расчет шламообразования в процессе тяжелосредной сепарации. Определяем содержание классов 00,5 и 0,513 мм в исходном питании тяжелой среды по формуле 16: x1= 0-0,5 (12) = 18,431 (10,94) = 1,106%; где 0-0,5 = 18,431% (табл.7). 0,5-13 = 0-13 (1 2) x1= 50,564 (1 0,94) 1,106= 1,928 %. Определяем фракционный состав исходного с учетом КПД грохота (табл.14). Из табл. 7 записываем значения выходов и зольностей фракций класса 13-100 мм в графы 2 и 3 табл.14. В графу 5 заносим зольности фракций класса 0,5-13 мм из табл.7. В строку “Итого” графы 4 помещаем выход класса 0,5-13 мм 0,5-13=1,928 %. К этой величине пересчитываем выходы фракций класса 0,5-13мм.  Рис. 2. Схема основных операций для обогащения углей Таблица 14 Фракционный состав исходного с учетом КПД грохота

Для фракции < 1,3 г/см3: 9,414 32,133 х+1,3 1,928 х+1,3 = 9,414 1,928/32,133 = 0,565%; где 9,414 выход фракции < 1,3 г/см3; 32,133 выход класса 0,5-13 мм (из табл. 7). Для фракции 1,31,4 г/см3: х1,3-1,4 = 9,866 1,928/32,133 = 0,592 %; и т. д. для других фракций. Полученные результаты помещаем в графу 4 табл.14. Находим выход и зольность исходного угля, поступающего на тяжелосредное обогащение, графы 6 и 7 по формулам 5 и 6: -1,3 = 6,253 + 0,565 = 6,817 %, Ad-1,3 = (6,253 4,490 + 0,565 3,925)/6,817 = 4,443% и т. д. для других фракций. Проверка правильности заполнения табл.14: 49,436 + 1,928 = 51,364 %, 49,436 25,148 + 1,928 23,470 = 51,364 25,085 1288,4 = 1288,4. Пересчитываем выходы фракций исходного (графа 6 табл.14) к 100 %: -1,3 = 6,817 100,0/51,364 = 13,273 % и т. д. для других фракций. Результаты помещаем в графу 8. Расчет шламообразования Дополнительный выход шлама в процессе тяжелосредного обогащения принимаем а = 4 % (от количества материала, поступающего на данную операцию). x2 = 6 a/100, (21) где a - дополнительный выход шлама в процессе тяжелосредного обогащения; -выход машинного класса; x2 = 52,470 4/100 =2,099%, Зольность шлама: Adx2 = Ad6 = 25,012%. Выход общего шлама: хобщ =x3 = x1 + x2, (22) где x - выход шлама. хобщ =x3 = 1,106+2,099 = 3,205 %, Выход и зольность общего шлама по формуле 6: Adx3= где где Adx1= Ad0-0,5 = 21,639%. Определяется выход, зольность и производительность исходного, поступающего на операцию без шлама по формулам 5,6 и 18: γ6’ = γ6 - x3 = 52,470 – 3,205 = 49,265%, Ad’6 =  = 25,088% = 25,088%Q’6 =  = 355,003т/ч = 355,003т/чПроводим корректировку фракционного состава исходного к 100 · 25,088 =((5,946 · 4,490 + 24,024 · 8,624 + 6,065 · 19,018 + 1,747 · 25,511 + 1,054 · 35,142 + 13,164 · 69,736)/52) γ-1.3 = 13,268% Значения выходов остальных фракций остаются без изменения (графа 8 табл. 15). Скорректированный фракционный состав записывается в графу 2 табл. 15. Концентрат Плотность разделения для концентрата к =1,48 г/см3 . Находим выход концентрата для каждой фракции. Фракция 1,41,5 г/см3 (табл.15). Для плотности разделения к =1,48 г/см3 и средней плотности фракции ср=1,45 г/см3 в приложении [1] определяем извлечение фракции в концентрат тяжелосредного сепаратора Е = 62,590%. 1,4-1,5 = 11,660 62,590/100 = 7,298%, аналогично вычисляют значения выходов для других фракций. Отходы Плотность разделения для отходов о = 1,73 г/см3. В приложении [1] находим извлечение каждой фракции в отходы сепаратора. Для фракции 1,21,3 г/см3: ср = 1,25 г/см3, Е = 0 %, 1,4-1,5 = 0 ∙ 0/100 = 0% и т. д. для других фракций. Промпродукт Для фракции 1,41,5 г/см3: 1,5-1,6 = 11,660 7,298 0,023 = 4,339% и т. д. для других фракций. Проверка правильности заполнения табл.15: 65,289 + 25,984 + 8,727 =100%, 590,041 + 1741,071 + 177,674 = 2508,7 Определяем выход, зольность и производительность продуктов (табл.15). Выход концентрата без шлама ‘8, %, по формуле: ‘8 = ‘6 /100 k, (23) где ‘6 - выход исходного, поступающего на операцию без шлама, %; k - выход концентрата, %. ‘8 = 49,265/100 65,289 = 32,165%, Зольность концентрата без шлама Ad ‘8, %, по формуле 6: Ad’8= (k Ad)/k, (24) где k - выход концентрата, %. Ad- зольность продукта, %. Ad’8=590,041/65,289= 9,037%. Производительность продуктов Q’8, т/ч, по формуле 18: Q’8 =  = 231,781 т/ч. = 231,781 т/ч.Выход концентрата со шламом 8, %, по формуле 5: 8 = ‘8 + x3 = 32,165 + 3,205 = 35,369%, Зольность концентрата со шламом Ad 8, %, по формуле 6: Ad8 = (32,165 9,037 + 3,205 23,848)/ 35,369 = 10,379%. Производительность концентрата Q8, т/ч, по формуле 18: Q8 =  = 254,869 т/ч. = 254,869 т/ч.Выход промпродукта 9, %, по формуле 22: 9 = ‘6 /100 пп = 49,265/100 8,727= 4,299%, Зольность промпродукта Ad9, %, по формуле 23: Ad9= (пп Ad)/пп = 177,674/8,727= 20,359%. Производительность промпродукта Qпп, т/ч, по формуле 18: Qпп =  = 30,978 т/ч. = 30,978 т/ч.Выход отходов 10, %, по формуле 22: 10 = ‘6 /100 отх = 49,265/100 · 25,984 =12,801%, Зольность отходов Ad10, %, по формуле 23: Ad10= (отх Ad)/отх = 174,701/25,984 = 67,006%. Производительность промпродукта Qотх, т/ч, по формуле 18: Qотх =  = 92,244 т/ч. = 92,244 т/ч.Проверочный расчет: 6 = 8 + 9 + γ10 = 35,369+4,299+12,801= 52,469%, Ad6 = (35,369 10,379 + 4,299 20,359 + 12,801 · 67,006)/52,469= 25,012%. Обезвоживание концентрата на грохоте сброса суспензии На грохоте сброса суспензии шламообразование составляет 4 % от количества материала, поступающего на грохот. Выход дополнительного шлама x4: x4 = 8 0,04, (25) где 0,04 – шламообразование; 8 – выход концентрата со шламом. x4 = 35,369 0,04 = 1,415%, Выход и зольность дополнительного шлама: Adx4= Ad8 = 10,379%. Общее количество шлама в питании грохота по формуле 21: x5 = x3 + x4 = 3,205 + 1,415 = 4,62%, Зольность шлама в питании грохота по формуле 6: Adx5= (3,205 23,848 + 1,415 10,379)/4,62 = 19,273%. Выход и зольность шлама, попадающего в некондиционную суспензию при эффективности грохочения 90 %, по формуле 24. 20 = x5 0,9 = 4,62 0,9 = 4,158%, Ad20 = Adx5 = 19,723%. Выход и зольность обезвоженного на грохоте концентрата по формуле 5 и 6: 11 = 8 20 = 35,369 4,158 = 31,211%, Ad11 = (35,369 10,379 4,158 19,723)/ 31,211 = 9,134%. Обогащение мелкого класса в отсадочных машинах Обесшламливание в загрузочном устройстве отсадочной машины На обесшламливание поступает уголь 7= 47,530%, Ad7= 22,803%. Определяем содержание класса 00,5 мм в классе 013 мм, x10, %, по формуле 1: x1 = 0-0,5 2 = 18,431 0,94 = 17,325%, Adx1= Ad0-0,5= 21,639%. Принимаем эффективность грохочения в загрузочном устройстве отсадочной машины 3 = 0,7 и дополнительное шламообразование, рассчитываем по формуле 1: в загрузочном устройстве a1 = 2 %, в отсадочной машине a2 = 12 %. 22 = х1 3 = 17,325 0,7 = 12,127 %, Ad22= Adх10 = 21,639%. Выход и зольность надрешетного продукта загрузочного устройства, по формуле 5: 23 = 7 22 = 47,530 12,127 = 35,403%, Ad23= (47,530 22,803 12,127 21,639)/35,403 = 23,201%. Определяем выход класса 0,513 мм без шлама с учетом, что в загрузочном устройстве отсадочной машины происходит дополнительное шламообразование по формуле: ‘7 =(7 x1) (1 a1 /100) (1 a2 /100), (26) где 7 выход по твердому подрешетного продукта класса 0-13, %; x1 - содержание классов 00,5 и 0,513 мм в исходном питании тяжелой среды; a1 дополнительное шламообразование в загрузочном устройстве, %; a2 - дополнительное шламообразование в отсадочной машине, %. ‘7 = (47,530 17,325) (1 2 /100) (1 12 /100)= 26,049%, Определяем зольность класса 0,513 мм без шлама с учетом, что в загрузочном устройстве отсадочной машины происходит дополнительное шламообразование: Ad’7= (7 Ad7 x1 Adx1)/ ‘7 (1 a1 /100) (1 a2 /100), (27) где 7 выход по твердому подрешетного продукта класса 0-13, %; x1 - содержание классов 00,5 и 0,513 мм в исходном питании тяжелой среды; a1 дополнительное шламообразование в загрузочном устройстве, %; a2 - дополнительное шламообразование в отсадочной машине, %. Ad7- зольность по твердому подрешетного продукта класса 0-13, %. Ad’7= (47,530 22,803 17,325 21,639)/ 26,049 0,98 0,88 = 23,470%. Выход шлама, поступающего на отсадку x2, рассчитывается по формуле 25: x2= x1 (1 3) + (7 x1)(a1 /100+(1 a1 /100) a2 /100)= = 17,325 (1 0,7)+(47,53017,325) (0,02+(10,02) 0,12)= 9,354%. Зольность шлама, поступающего на отсадку x2, рассчитывается по формуле 26: Adx2 = (x1 Adx1 (13)+(7 Ad7 x1 Adx1)(a1 /100+(1 a1 /100) a2 /100))/x2= =(17,325 21,639 (1 0,7)+(47,530 22,80317,325·21,639) (0,02+(10,02) 0,12))/9,354 = 22,453%. Определяем фракционный состав исходного, поступающего в отсадочную машину. Пересчитываем значения выходов фракций класса 0,513 мм (табл.7) к ‘7 = 26,049 %. Для фракции < 1,3 г/см3: 32,133 26,049 9,414 х х = 9,414 26,049/32,133 = 7,631% и т. д. для других фракций. Результаты помещаем в графу 2 табл.16. В графу 3 переписываем значения зольностей фракций из табл.7. Для расчета выходов концентрата и отходов величины извлечения фракций берем из прил . 6 и 7 [1]. Дальнейший порядок заполнения табл.16 аналогичен оформлению табл.15. Концентрат без шлама: ‘24 = 16,558%, Ad’24 = 135,407/16,558= 8,178%. Концентрат со шламом: 24 = ‘24 +x2 = 16,558 + 9,354 = 25,912%, Ad24 = (16,558 8,178 + 9,354 22,453)/25,912 = 13,331%. Порода: 26 = 5,994%, Ad26 = 399,305/5,994=66,616%. Промпродукт: γ25= 3,497%, Ad25=76,666/3,497= 21,926%. Таблица 15 Результаты обогащения класса 13100 мм в тяжелых средах

Таблица 16 Результаты обогащения класса 0,5-13 мм

Проверочный расчет: пр = 24 + 26 + γ25 = 16,558 + 5,994 + 3,497 = 26,049%, Adпр = (135,407 + 399,305 + 76,666)/26,049 = 23,470%. Обезвоживание концентрата отсадки в багерзумпфе Принимаем эффективность классификации по крупности 0,5мм 3= 90 %. Выход и зольность слива багерзумпфа 25,%, рассчитываем по формуле 1: 27 = x2 3 = 9,354 0,9 = 8,418%, Ad27 = Adx2 = 22,453%. Выход и зольность концентрата отсадки после багерзумпфа по формулам 5 и 6: 28 = 24 27 = 25,912 8,418 = 17,494%, Ad28 = (25,912 13,331 8,418 22,453)/17,494 = 8,941%. Обезвоживание концентрата в центрифуге Принимаем, что вместе с фугатом уходит 3 % материала, поступающего в центрифугу, зольностью на 2 % больше, чем зольность исходного центрифуги. Выход и зольность шлама, удаляемого с фугатом: 29 = 28 0,03 = 17,494 0,03 = 0,525%, Ad29= Ad28 + 2,0 = 8,941 + 2,0 = 10,941%. Выход и зольность обезвоженного на центрифуге концентрата рассчитываем по формулам 5 и 6: 30 = 28 29 = 17,494 0,525 = 16,969%, Ad30 = (17,494 8,941 0,525 10,941)/16,969 = 8,879%. Проверочный расчет: 22 = 27 + 29 + 30 = 8,418 + 0,525 + 16,969 = 25,912%, Ad22 = (8,418 22,453 + 0,525 10,941 + 16,969 8,879)/25,912 = 13,331%. Результаты расчета схемы переработки углей сводим в табл.17. Таблица 17 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||