Вариант 15. Курсовая работа по дисциплине Материаловедение. Химическое сопротивление материалов и защита от коррозии

Скачать 214.75 Kb. Скачать 214.75 Kb.

|

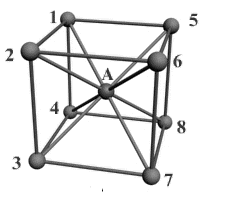

1 2 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Федеральное государственное бюджетное образовательное учреждение высшего образования Пензенский государственный технологический университет Кафедра «Биотехнологии и техносферная безопасность» Курсовая работа по дисциплине: «Материаловедение. Химическое сопротивление материалов и защита от коррозии» Вариант 15 Выполнил студент: Гр. 19ХБ1бп Кадиров Х. Проверил преподаватель: д.т.н., профессор Зав. кафедрой "Биотехнология и техносферная безопасность" Таранцева К.Р, Пенза 2022 СОДЕРЖАНИЕВВЕДЕНИЕ 3 ТЕОРЕТИЧКСКАЯ ЧАСТЬ 4 1.Описание строение и основные характеристики кристаллической решетки молибдена (параметры, координационное число, плотность упаковки). 4 2.Диаграмма состояния железо - карбид железа, структурные составляющие во всех областях диаграммы, описания превращения и построение кривой охлаждения в интервале температур от 0 до 1600 °С (с применением правила фаз) для сплава, содержащего 0,6 % С. 6 3.Углеродистые стали 35 и У8 после закалки и отпуска имеют структуру мартенсит отпуска т твёрдость: первая – НRC50, вторая - HRC60. Используя диаграмму состояния железо - карбид железа и учитывая превращения, происходящие в этих сталях при отпуске, укажите температуру закалки и температуру отпуска для каждой стали. Опишите превращения, происходящие в этих сталях в процессе закалки и отпуска, и объясните, почему сталь марки У8 имеет большую твердость, чем сталь 35. 12 4.Пружины из стали 75 после правильно выполненной закалки и последующего отпуска имеют твердость значительно выше, чем это предусматривается техническими условиями. Указания структуры и твердость, которые обеспечивают высокие упругие свойства пружин. 14 ПРАКТИЧЕСКАЯ ЧАСТЬ 25 ЗАКЛЮЧЕНИЕ 30 СПИСОК ЛИТЕРАТУРЫ 31 ВВЕДЕНИЕКристаллическая решетка – особая структура твёрдого вещества, в которой частицы вещества расположены в строго определенном порядке. Кристаллы – твёрдые вещества, имеющие форму правильных многогранников, образованных в результате многократного регулярного повторения расположения составляющих вещество частиц. Металлическая кристаллическая решетка – регулярная структура твёрдого вещества, в узлах которой расположены ионы металла. Диагра́мма фа́зового равнове́сия (диаграмма состоя́ния) желе́зо—углеро́д (иногда эту диаграмму называют «диаграмма железо—цементит») — графическое отображение фазового состояния сплавов железа с углеродом в зависимости от их химического состава и температуры. Сталь 35 популярная марка углеродистой конструкционной стали, применяемой при производстве деталей и конструкций. Сталь 35 - спокойный по степени раскисления, качественный по показателям содержания серы и фосфора, нелегированный и ограниченно свариваемый сплав. Сталь 75 является конструкционной рессорно-пружинной нелегированной специальной сталью обладает высокими прочностными и упругими свойствами и применяется для изготовления деталей от которых требуются повышенные прочностные и упругие свойства, износостойкость, деталей, работающих в условиях ТЕОРЕТИЧКСКАЯ ЧАСТЬОписание строение и основные характеристики кристаллической решетки молибдена (параметры, координационное число, плотность упаковки).Молибден - элемент побочной подгруппы шестой группы пятого периода периодической системы химических элементов Д. И. Менделе-ева, атомный номер 42. Обозначается символом Mo (лат. Molybdenum). Простое вещество молибден - переходный металл светло-серого цвета. Главное приме-нение находит в металлургии. Структура. Кубическая объёмноцентрированая, а = 0,314 нм. Объемно-центрированная кубическая ОЦК – атомы занимают вершины ячеек и ее центр.  Рисунок 1 – Структура кристаллической решетки молибдена В объемно-центрированной кубической ячейке атомы распо-лагаются по вершинам и в центре ячейки, т.е. на одну ячейку приходится два атома. ОЦК-структура не является плотневшей упаковкой атомов. 2) Координационное число (К) - указывает на число атомов, располо-женных на ближайшем одинаковом расстоянии от любого атома в решетке (для молибдена К = 4-7). 3) Базис решетки - количество атомов, приходящихся на одну элементар-ную ячейку решетки (для молибдена 2). 4) Плотность упаковки атомов в кристаллической решетке – это отношение объема, занимаемого атомами, ко всему объему решетки. Ее определяют как отношение объема, занятого атомами к объему ячейки (для объемно-центрированной кубической решетки молибдена – 0,68; поры 32). Вследствие правильного расположения атомов в кристаллической решетке плотности атомов в различных плоскостях и направлениях различны, поэтому и многие свойства кристаллов (механические, химические, магнитные и т. д.) в разных направлениях неодинаковы. Различие свойств кристаллитов в зависимости от направления испытания получило название анизотропии. Технические металлы состоят из большого числа однотипно построенных кристаллитов, но статистически неупорядоченно ориентированных один по отношению к другому, поэтому свойства во всех направлениях более или менее одинаковы. Такие поликристаллические металлы являются изотропными.

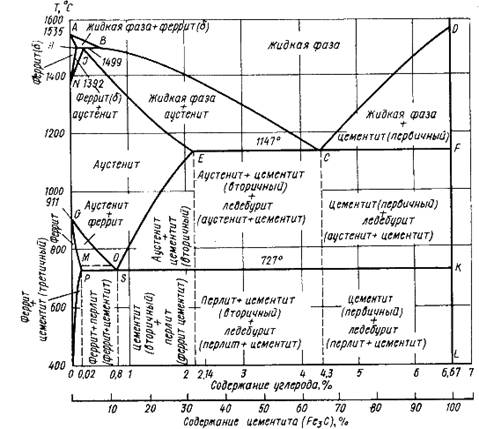

Диаграмма железо - углерод должна распространяться от железа до углерода. Железо образует с углеродом химическое соединение: цементит (карбид железа). Каждое устойчивое химическое соединение можно рассматривать как компонент, а диаграмму - по частям. Так как на практике применяют металлические сплавы с содержанием углерода до, то рассматриваем часть диаграммы состояния от железа до химического соединения цементита, содержащего углерода. Диаграмма состояния железо - цементит представлена на рисунке 2.  Рисунок 2 - Диаграмма состояния железо - цементит Компонентами железоуглеродистых сплавов являются железо, углерод и цементит. 1. Железо - переходный металл серебристо-светлого цвета. Имеет высокую температуру плавления - 1539o С 5o С. В твердом состоянии железо может находиться в двух модификациях. Полиморфные превращения происходят при температурах 911o С и 1392o С. При температуре ниже 911o С существует с объемно-центрированной кубической решеткой. В интервале температур 911…1392o С устойчивым является с гранецентрированной кубической решеткой. Выше 1392o С железо имеет объемно-центрированную кубическую решетку и называется или высокотемпературное . Высокотемпературная модификация не представляет собой новой аллотропической формы. Критическую температуру 911o С превращения обозначают точкой , а температуру 1392o С превращения - точкой А4. При температуре ниже 768o С железо ферромагнитно, а выше - парамагнитно. Точка Кюри железа 768o С обозначается А2. Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (предел прочности - , предел текучести - ) и высокими характеристиками пластичности (относительное удлинение - , а относительное сужение - ). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна. Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов. Железо со многими элементами образует растворы: с металлами - растворы замещения, с углеродом, азотом и водородом - растворы внедрения. 2. Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления - 3500 °С, плотность - 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления - 5000 °С). В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения - цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах). 3. Цементит (Fe3C) - химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода. Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу. Температура плавления цементита точно не установлена (1250, 1550o С). При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 217o С. Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Такие свойства являются следствием сложного строения кристаллической решетки. Цементит способен образовывать твердые растворы замещения. Атомы углерода могут замещаться атомами неметаллов: азотом, кислородом; атомы железа - металлами: марганцем, хромом, вольфрамом и др. Такой твердый раствор на базе решетки цементита называется легированным цементитом. Цементит - соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов. В системе железо - углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит. 1. Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы. 2. Феррит (Ф) (C) - твердый раствор внедрения углерода в -железо. Феррит имеет переменную предельную растворимость углерода: минимальную - 0,006 % при комнатной температуре (точка Q), максимальную - 0,02 % при температуре 727o С ( точка P). Углерод располагается в дефектах решетки. При температуре выше 1392o С существует высокотемпературный феррит () ( (C), с предельной растворимостью углерода 0,1 % при температуре 1499o С (точка J). Свойства феррита близки к свойствам железа. Он мягок (твердость - 130 НВ, предел прочности - ) и пластичен (относительное удлинение - ), магнитен до 768o С. 3. Аустенит (А) (С) - твердый раствор внедрения углерода в железо. Углерод занимает место в центре гранецентрированной кубической ячейки. Аустенит имеет переменную предельную растворимость углерода: минимальную - 0,8 % при температуре 727o С (точка S), максимальную - 2,14 % при температуре 1147o С (точка Е). Аустенит имеет твердость 200…250 НВ, пластичен (относительное удлинение - ), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. 4. Цементит - характеристика дана выше. В железоуглеродистых сплавах присутствуют фазы: цементит первичный (ЦI), цементит вторичный (ЦII), цементит третичный (ЦIII). Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении - вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен. кристаллизация напряжение металл сплав Процессы при структурообразовании железоуглеродистых сплавов Линия АВСD - ликвидус системы. На участке АВ начинается кристаллизация феррита (), на участке ВС начинается кристаллизация аустенита, на участке СD - кристаллизация цементита первичного. Линия AHJECF - линия солидус. На участке АН заканчивается кристаллизация феррита (). На линии HJB при постоянной температуре 1499°С идет перетектическое превращение, заключающееся в том, что жидкая фаза реагирует с ранее образовавшимися кристаллами феррита (), в результате чего образуется аустенит: На участке JЕ заканчивается кристаллизация аустенита. На участке ECF при постоянной температуре 1147o С идет эвтектическое превращение, заключающееся в том, что жидкость, содержащая 4,3 % углерода превращается в эвтектическую смесь аустенита и цементита первичного: Эвтектика системы железо - цементит называется ледебуритом (Л), по имени немецкого ученого Ледебура, содержит 4,3 % углерода. При температуре ниже 727o С в состав ледебурита входят цементит первичный и перлит, его называют ледебурит превращенный (ЛП). По линии HN начинается превращение феррита () в аустенит, обусловленное полиморфным превращением железа. По линии NJ превращение феррита () в аустенит заканчивается. По линии GS превращение аустенита в феррит, обусловленное полиморфным превращением железа. По линии PG превращение аустенита в феррит заканчивается. По линии ES начинается выделение цементита вторичного из аустенита, обусловленное снижением растворимости углерода в аустените при понижении температуры. По линии МО при постоянной температуре 768o С имеют место магнитные превращения. По линии PSK при постоянной температуре 727o С идет эвтектоидное превращение, заключающееся в том, что аустенит, содержащий 0,8 % углерода, превращается в эвтектоидную смесь феррита и цементита вторичного: По механизму данное превращение похоже на эвтектическое, но протекает в твердом состоянии. Эвтектоид системы железо - цементит называется перлитом (П), содержит 0,8 % углерода. Название получил за то, что на полированном и протравленном шлифе наблюдается перламутровый блеск. Перлит может существовать в зернистой и пластинчатой форме, в зависимости от условий образования. По линии PQ начинается выделение цементита третичного из феррита, обусловленное снижением растворимости углерода в феррите при понижении температуры. Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо - цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А (от французского arret - остановка): А1 - линия PSK (727°С) - превращение П А; A2 - линия MO (768°С, т. Кюри) - магнитные превращения; A3 - линия GOS ( переменная температура, зависящая от содержания углерода в сплаве) - превращение Ф А; A4 - линия NJ (переменная температура, зависящая от содержания углерода в сплаве) - превращение ; Acm - линия SE (переменная температура, зависящая от содержания углерода в сплаве) - начало выделения цементита вторичного (иногда обозначается A3).

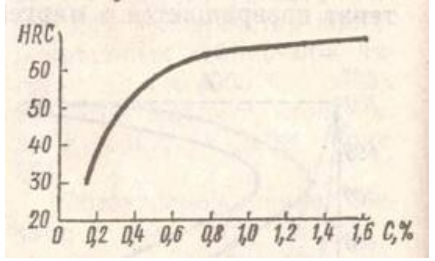

Закалка - термическая обработка - заключается в нагреве стали до температуры выше критической (А3 для доэвтектоидной и Ai - для заэвтектоидной сталей) или температуры растворения избыточных фаз, в выдержке и последующем охлаждении со скоростью, превышающей критическую. В результате закалки из аустенита образуется неустойчивая, метастабильная структура мартенсит. Для стали 35 температура АС3 = 810°С, поэтому температуру закалки выбираем 850-870°С. Для стали У8 критическая точка = 720°С, поэтому температура закалки равна 770-790°C. Низкий отпуск снижает закалочные макронапряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. При отпуске уменьшается степень тетрагональности кристаллической решетки мартенсита вследствие выделения из нее углерода в виде е-карбида. Низкий отпуск для обеих сталей проводим при температуре 160 - 200°С. Более высокие температуры применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости изделий. Структура стали 35 - отпущенный мартенсит,  Рисунок 3 - Твердость мартенсита в зависимости от содержания углерода Из рисунка 3 видно, что сталь У8 (0,8-0,9%С) после закалки имеет большую твердость, чем сталь 35 (0,32-0,40%C).

Дефекты и способы их устранения: 1. Недостаточная твердость после отпуска может быть вызвана следующими причинами: Пониженной температурой закалки (выявляется микроанализом), вследствие чего образуется недостаточно легированный мартенсит. Низким нагревом при отпуске (эта причина может быть выявлена магнитным анализом). Дефект, возникающий в результате этих причин, устраняется, соответственно, отжигом и последующими правильной закалкой и отпуском или правильным отпуском. Обезуглероживанием и порчей теплостойкости. 2. Порча теплостойкости возникает в результате очень длительного или многократного нагрева выше Ас1 вследствие обогащения карбидов М6С вольфрамом, что уменьшает их растворимость при закалке, вследствие чего получается недостаточно легированный мартенсит. Выявляется по снижению вторичной твердости или теплостойкости. Данный дефект предотвращается соблюдением определенной области нагрева температур и длительности т.о. 3. Повышается хрупкость. Определяется по излому − крупнозернистый. Образуется из-за значительного превышения температуры нагрева при закалке или излишне длительной выдержке. Этот брак исправляется также, как и при недостаточной твердости. 4. Нафталинистый излом. 5. Окисление и обезуглероживание. Упрочнение методами пластической деформации Местной упрочняющей обработке пластической деформации подвергаются детали различных форм, размеров и назначений, изготовленные из различных конструкционных материалов − сталей, чугунов, алюминиевых и титановых сплавов и т. п. Особую группу составляют так называемые, "маложесткие детали" − панели, профили, дуги, которые требуют повышенного внимания в процессе упрочнения. Такие детали упрочняют на вибрационных, барабанных или дробеструйных установках с последующим доупрочнением отдельных, особо ответственных или неупрочненных участков средствами местного упрочнения. Силовые детали − цилиндры, балки, коленчатые валы, стойки, рычаги и т. п. − обычно упрочняются поверхностным наклепом как по всем поверхностям, так и по отдельным, заранее определенным участкам. Наиболее часто местному поверхностному упрочнению подвергаются зоны концентрации напряжений (отверстия, шлицы, резьбы, галтели, пазы); а также участки, недоступные при упрочнении в вибрационных, ударно-барабанных, дробеструйных и других подобных установках, а также места деталей, которые после упрочнения поверхности подвергаются последующей механической обработке, приводящей к частичной потере упрочненного слоя. В настоящее время достаточно широкое распространение получила классификация поверхностей по группам сложности, подвергаемых местному поверхностному упрочнению: 1 группа − плоскости (сплошные, с вырезами, с выступами). 2 группа − отверстия (прямолинейные и криволинейные, цилиндрические, конусные и фасонные); отверстия круглого и произвольного сечения. 3 группа − сложные поверхности (поверхности двойной кривизны, несквозные глубокие отверстия, окантовки и ребра жесткости, резьбовые и шлицевые поверхности). 4 группа − сопряженные поверхности, пересечения плоских, сложных или цилиндрических поверхностей, пересечения плоской и цилиндрической поверхностей, фаски и скосы. Как видно из приведенной классификации, поверхности подвергаемые упрочнению, достаточно разнообразны, и поэтому в качестве параметра, определяющего способ и технологию поверхностного упрочнения, принято принимать именно форму изделия и тип упрочняемой поверхности. Еще одним фактором, влияющим на выбор способа упрочняющей обработки, являются требования по шероховатости обработанной поверхности. В зависимости от способа упрочнения шероховатость после упрочнения может или уменьшаться (например, раскатка отверстий), или увеличиваться (например, дробеструйная обработка). Способы поверхностного упрочнения могут быть классифицированы по ряду признаков: по скорости деформирования (статические, динамические и комбинированные); по виду трения в контакте инструмента с деталью (контактное вдавливание, трение скольжения, трение качения, трение качения с проскальзыванием); по условиям трения в контакте с обрабатываемой поверхностью (сухое и со смазкой); по форме деформирующих тел (шарики, ролики, тела произвольной формы); по связи деформирующих тел с источниками энергии и движения (с жесткой связью, с упругой связью, с эластичной связью, с отсутствием связи); по способу передачи энергии деформируемым телам (механический, пневматический, гидравлический, электромагнитный, взрывной, комбинированный). Предложенная классификация способов местного поверхностного упрочнения соответствует требованиям ГОСТ 18296-92 и практически полностью охватывает все способы поверхностного упрочнения деталей. Целесообразность выбора того или иного способа поверхностного упрочнения зависит от ряда факторов формы и геометрических размеров обрабатываемых поверхностей, наличия на предприятии того или иного типа оборудования. Интересные результаты дал метод экспертных оценок (метод анкетирования), результаты которого приведены в работах Б.П. Рыковского и др. На основании анкетирования и применения метода экспертных оценок авторами была предложена схема приоритетности применения того или иного метода для обработки деталей различных групп сложности. Всего ими было проанализировано до 30% от всех типов деталей, подвергающихся поверхностному упрочнению в отечественной промышленности. Предлагаемые методы расположены по порядку, по степени снижения приоритетности для каждой из групп деталей: 1 группа − плоскости − обработка дробью (дробеструйная обработка и пневмодинамическая обработка), накатывание, выглаживание, центробежная обработка, обработка механическими щетками; 2 группа − отверстия − раскатывание, дорнование, выглаживание, чеканка, обработка дробью, центробежная обработка; 3 группа − сложные поверхности − обработка дробью, накатывание, выглаживание, обработка механическими щетками, чеканка; 4 группа − обработка дробью, накатывание, выглаживание, обработка механическими щетками, чеканка. Интенсивность поверхностной упрочняющей обработки контролируют по изменению физико-механических свойств и состояния поверхностных слоев образцов-свидетелей, изготовленных из тех же материалов, что и обрабатываемый материал. Форма и размеры таких образцов могут быть различны и зависят, в основном, от метода поверхностного упрочнения. Так например, для самого распространенного метода поверхностного упрочнения − обработки дробью используются плоские пластины, а в качестве параметра, определяющего интенсивность поверхностного упрочнения, принимается величина прогиба обработанной с одной стороны пластины. Таблица 1. Размеры и величины прогибов образцов-свидетелей при обработке поверхностей деталей дробью

Интенсивность обработки отверстий контролируют по деформации колец после их разрезки шлифовальным кругом толщиной до 1 мм. Толщина колец зависит от способа упрочняющей обработки. При раскатывании и дорновании исходная толщина колец составляет 10 мм. После упрочняющей обработки кольца протачиваются до толщины в 1,5 мм при внутреннем диаметре кольца до 30 мм или до 2 мм при диаметре свыше 30 мм. При обработке дробью толщина стенки кольца сразу принимается равной конечной и, как правило, не превышает 2 мм. Операция поверхностного упрочнения считается успешно выполненной, если расхождение кольца после разрезки составляет не менее 0,8 мм для отверстий диаметром до 30 мм, не менее 1,4 мм для отверстий диаметром 30-50 мм и не менее 2,5 мм для отверстий диаметром в 50-80 мм. Выбор метода упрочнения поверхности деталей также зависит от технологической схемы обработки. При этом необходимо проанализировать данные о химическом составе и физико-механических свойствах обрабатываемого материала, требования по точности и шероховатости, предъявляемые к детали, наличия и вида покрытия, необходимой степени поверхностного упрочнения. Глубина упрочненного − наклепанного − слоя также зависит от способа упрочнения. Так при дробеструйной обработке глубина упрочненного слоя достигает 0,7 мм, при обкатке роликами − до 15 мм. Поверхностное упрочнение выполняется в качестве заключительной операции на деталях, прошедших механическую и термическую обработку. Таблица 2. Влияние упрочнения на малоцикловую усталость сталей

Гладкие образцы, n = 10 циклов в минуту, σмах = 1360 МП 2. Для изготовления машинных метчиков и плашек выбрана сталь Р9Ф5. Укажите состав; назначьте и обоснуйте режим термической обработки, объяснив влияние легирующих элементов на превращения, происходящие на всех этапах термической обработки. Опишите микроструктуру и свойства стали после термической обработки. Сталь Р9Ф5 − сталь инструментальная быстрорежущая Таблица 3. Характеристика стали Р9Ф5

Таблица 4. Химический состав в % стали Р9Ф5.

Таблица 5. Температура критических точек стали Р9Ф5.

Таблица 6. Физические свойства стали Р9Ф5.

Таблица 7.Обозначения

Сталь марки Р9Ф5 обладает повышенной износостойкостью, незначительно повышенной красностойкостью и низкой шлифуемостью. Применяется для режущего инструмента отделочных (чистовых) операций, при срезании тонких слоев стружки с незначительным разогревом инструмента. В этих условиях у стали Р9Ф5 особенно высокая износостойкость. Рекомендуется она также для обработки пластических масс, жаропрочных сплавов и сплавов на основе титана, для обработки стали средней твердости. Сталь марки Р14Ф4 по свойствам занимает промежуточное положение между сталью марок Р9Ф5 и Р18Ф2. Типовые режимы термической обработки инструментов из быстрорежущей стали марок Р18 и Р9. Предварительная термическая обработка. 1. Заготовки упаковывают в ящики и помещают в печь, разогретую до 500−600°; нагрев до 830−850° со скоростью 200−250° в час; выдержка 2−3 часа. Твердость после отжига НВ 207−255. 2. Нагрев до температуры 830−850° по режиму полного отжига. Охлаждение со скоростью 30−40°/час до 720−750°; изотермическая выдержка 4−6 час, дальнейшее охлаждение до 600−650° в печи со скоростью 40−50°/час, а затем на воздухе. Структура быстрорежущей стали после отжига − сорбитообразный перлит и избыточные карбиды. Твердость НВ 217−255. Стекловолокниты АГ- 4 (марки С и В). Опишите их свойства и выбор способа изготовления деталей в зависимости от их размеров, и формы. Стекловолокнит марки АГ-4В получают горячим прессованием из спутанного волокна, марки АГ-4С ( С - соломка) - из склеенных в пряди однонаправленных стеклянных нитей. Связующим служит фенолофор-мальдегидная смола. Эти материалы имеют высокие механические и технологические свойства, сравнительно мало анизотропны и находят применение для сильно нагруженных изделий. При запрессовке втулки диаметром 24 мм из стекловолокнита марки АГ-4В в металлическое отверстие и увеличении натяга свыше 0 14 мм ( при толщине стенки 3 мм) наступает разрушение детали. Аналогичное явление наблюдается при запрессовке втулочных деталей из волокнита, тогда как при запрессовке втулочных деталей из. Следовательно, для неподвижных сопряжений пластмассовых деталей существует оптимальный натяг Дн пред. При запрессовке втулки диаметром 24 мм из стекловолокнита марки АГ-4В в металлическое отверстие и увеличении натяга свыше 0 14 мм ( при толщине стенки 3 мм) наступает разрушение детали. Аналогичное явление наблюдается при запрессовке втулочных деталей из волокнита, тогда как при запрессовке втулочных деталей из. В последнее время в промышленности получают распространение печатные платы, изготовленные из стекловолокнита марки АГ-4. В ряде случаев они имеют сложную форму и изготовляются в пресс-формах. Ввиду текучести смолы, а также производственных трудностей, встречающихся при изготовлении пресс-форм, отверстия в них не получаются чистыми. В ряде случаев с одной стороны они закрыты пленкой грата, который необходимо удалять механической обработкой, что является очень трудоемкой операцией. В таких случаях наиболее целесообразным технологическим процессом изготовления подобных деталей из стекловолокнита АГ-4 является прессование заготовок со впадинами, выступами, нанесением цифр и знаков в пресс-формах, а пробивку отверстий после нанесения схем следует осуществлять на штампах без нагрева материала. Наиболее приемлемым материалом для оснований печатных схем является гетинакс марок АВ, ВВ и ГВ, а также стекловолокнит марок АГ-4, В и С. Графики изменения размеров внутреннего диаметра втулки при нагреве до 80 С: а - волок-нит; б - стекловолокнит марки АГ-4В; в - ттоликапролактам ( 1, 2, 3 4 5 - соответственно для толщин стенок 1, 2, 3, 4, 5 мм); dco - среднее значение интервала диаметра в мм. Корпус каски с полями шириной до 10 мм и прямым козырьком изготовляют из пресс-материала марки АГ-4 СН и дозирующего стекловолокнита марки ДСВ-4Р-2м методом прессования. Цвет коричневый, красный или зеленый. Внутренняя оснастка неразборная, из полиэтилена высокого давления. Литьем под давлением перерабатываются тесто - и пастообразные стекловолокнистые композиции на полиэфирных связующих, для которых разработаны специальные литьевые машины, высокотекучие гранулированные стекловолокниты марок ВГС-18, ВГС-Э, переработка которых проводится на реактопластавтоматах, и стек-лонаполненные термопласты, для переработки которых используется широкая гамма литьевых машин. Стекловолокнит по ГОСТ 10087 - 62 выпускают нескольких марок, основными из которых являются АГ-4В, АГ-4С, КМС-9, СВАМ и др. Стекловолокнит марки АГ-4В имеет спутанные бесщелочные стекловолокна диаметром 5 - 7 мкм в качестве наполнителя, а марки АГ-4С - стеклонити. Этот материал предназначен для изготовления прессованием изделий повышенной прочности, пригодных для работы при температурах от - 60 до - ( - 200 С. Для изготовления деталей из пластмасс, работающих в кислой среде, применяют пресс-порошки следующих марок: К-214-71; АГ-4В; К-18-36; К-211-2; К-239-64; К-18-504; К-214-52ВХ, а также стекловолокнит марки ДСВ-4Р-2М. Технология изготовления изделий из стеклопластика определяется типом стекловолокнистого наполнителя и связующего. Небольшие по размерам детали сложной формы изготавливаются из стекловолокнита марки АГ-4В или АГ-4С методом горячего прессования. Крупные детали сложной формы изготавливаются преимущественно по методу контактного формования ( ручного или пневматического) стекловолокнистого наполнителя, смоченного полиэфирной смолой холодного отверждения. Формование в этом случае производится по деревянным или гипсовым моделям. Этот метод не требует высоких температур и высоких давлений исключает необходимость использования мощных гидравлических прессов и сложных металлических пресс-форм 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||