ТКМ.Курсач. Курсовая работа по дисциплине материаловедение и технологии конструкционных материалов Студент Коряков С. М. Фамилия И. О

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «МОСКОВСКИЙ АВИАЦИОННЫЙ ИНСТИТУТ (национальный исследовательский университет)» (МАИ) Институт №11 «Материаловедение и технологии материалов» Кафедра «Материаловедение и технология обработки материалов» КУРСОВАЯ РАБОТА по дисциплине «МАТЕРИАЛОВЕДЕНИЕ И ТЕХНОЛОГИИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ» Студент: Коряков С. М. Фамилия И.О. Группа: Т2О-204Б-16 Полный номер группы Преподаватель: Профессор Кусакина Ю. Н. Фамилия И.О. Отметка о выполнении (защиты) работы Дата (защиты работы) Москва 2018 СОДЕРЖАНИЕ ВВЕДЕНИЕ 3 РАЗДЕЛ 1. АНАЛИЗ ДИАГРАММЫ СОСТОЯНИЯ СПЛАВА 4 1.1. ФАЗЫ СИСТЕМЫ 4 1.2. ОПРЕДЕЛЕНИЕ ФАЗОВОГО СОСТАВА СПЛАВОВ 6 РАЗДЕЛ 2.ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПОЛУЧЕНИЯ ИЗДЕЛИЯ 7 2.1.1. ОПИСАНИЕ ИЗДЕЛИЯ И МАТЕРИАЛОВ, ПОДХЛДЯЩИХ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ. 7 2.1.2. ХИМИЧЕСКИЙ И ФАЗОВЫЙ СОСТАВЫ, ФИЗИЧЕСКИЕ И МЕХАНИЧЕСКИЕ СВОЙСТВА ПРУЖИННЫХ СТАЛЕЙ. МЕТОДЫ КОНТРОЛЯ СОСТАВА И СВОЙСТВ 10 2.1.3. СТРУКТУРА И СВОЙСТВА ПРУЖИННЫХ СТАЛЕЙ ПОСЛЕ РАЗЛИЧНЫХ ВИДОВ ОБРАБОТКИ 12 2.2.1. ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРУЖИН, МЕТОДЫ ИХ ОБРАБОТКИ, ИЗМЕНЕНИЕ ИХ СВОЙСТВ ПОСЛЕ ОБРАБОТКИ. МЕТОДЫ КОНТРОЛЯ СВОЙСТВ. 15 ЗАКЛЮЧЕНИЕ 23 ИСТОЧНИКИ 24 ВВЕДЕНИЕ Рациональный выбор материала, подходящего по физическим, механическим и химическим свойствам для изготовления какого-либо изделия является одним из основных вопросов производства. Одним из инструментов, позволяющих сделать выбор материала, является диаграмма состояния. Диаграммы состояния изображаются в координатах температура — содержание компонентов. Линии, соединяющие критические точки аналогичных превращений в системе, разграничивают области существования равновесных фаз. Любая точка на диаграмме определяет фазовый и химический составы сплава, а также его структуру при данной температуре. Знание диаграмм состояния различных систем, характеризующих превращения в сплавах, и умение анализировать эти превращения позволяют оценить свойства сплавов и в конечном итоге рационально выбрать материал для тех или иных изделий в зависимости от предъявляемых к ним требований. После выбора подходящего материала необходимо продумать технологические процессы получения материала с требуемыми свойствами и изготовления готового изделия из данного материала. Технологические процессы включают в себя такие важные составляющие, как:

Выбрав материал и продумав технологию производства изделия можно приступать к его изготовлению. Целями данной курсовой работы являются:

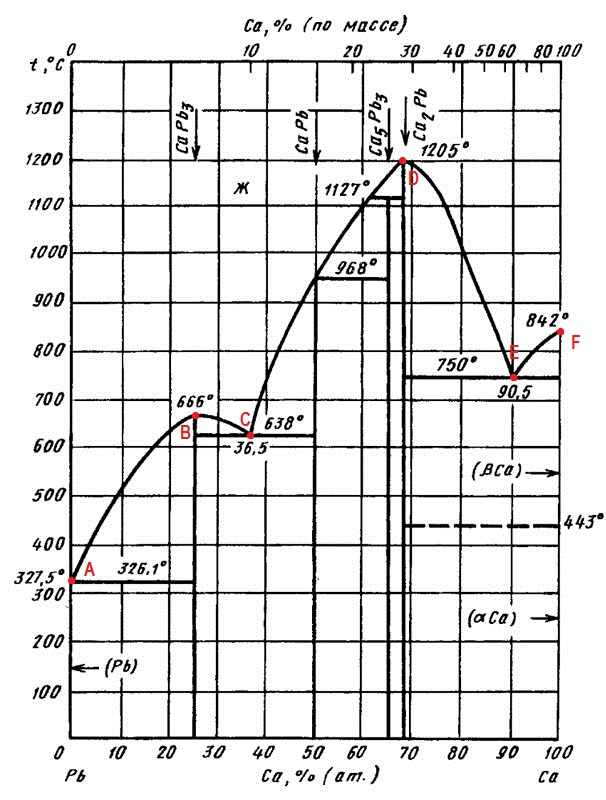

РАЗДЕЛ 1. АНАЛИЗ ДИАГРАММЫ СОСТОЯНИЯ СПЛАВА 1.1. ФАЗЫ СИСТЕМЫ На рисунке изображена диаграмма состояния системы Ca-Pb, построенная по результатам термического, микроструктурного, рентгеновского и химического анализов, а также измерения микротвердости. Сплавы выплавляли в железных тиглях в атмосфере Аr. В качестве исходных материалов использовали Са чистотой 99,9 % и РЬ чистотой 99,999 % (по массе).  В системе присутствуют следующие фазовые области, компоненты и соединения:

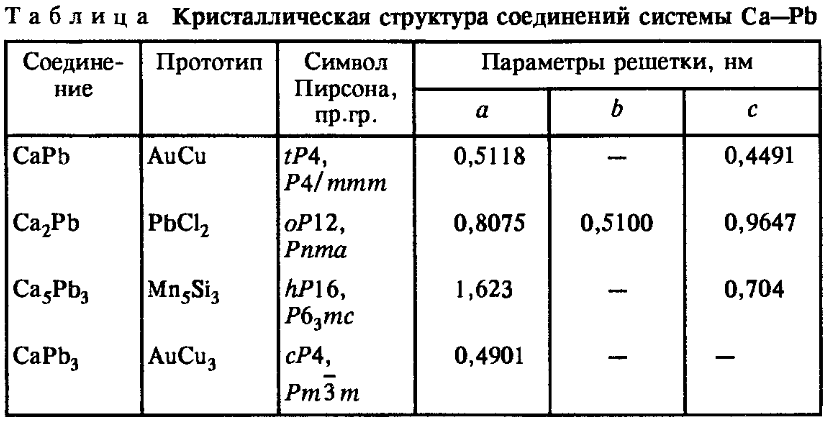

Растворимость РЬ в Са в твердом состоянии не обнаружена. Растворимость Са в Рb при эвтектической температуре 326,1 °С достигает 0,36 % (ат.) Са и заметно уменьшается с понижением температуры до -0,05 % (ат.) Са (при 0 °С). Закалка из жидкого состояния сплавов на основе Pb повышает максимальную растворимость Са при температуре 326,1 °С до 0,95% (ат.). Кристаллическая структура соединений приведена в таблице:  1.2. ОПРЕДЕЛЕНИЕ ФАЗОВОГО СОСТАВА СПЛАВОВ Найдем процентное соотношение фаз в сплавах I и II. Точка а соответствует сплаву I, представляющим собой эвтектическую смесь свинца и кальция. Для определения процентного содержания фаз в сплаве I при комнатной температуре построим коноду bc и, воспользовавшись правилом рычага, получим: QCaPb QCaPb3 Точка d соответствует сплаву II, содержащему 13,35% (ат.) Са. Для определения процентного содержания фаз в сплаве II при комнатной температуре построим коноду ef и, воспользовавшись правилом рычага, получим: QPb QCaPb3 РАЗДЕЛ 2.ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПОЛУЧЕНИЯ ИЗДЕЛИЯ 2.1.1. ОПИСАНИЕ ИЗДЕЛИЯ И МАТЕРИАЛОВ, ПОДХЛДЯЩИХ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ. Пружина — упругий элемент, способный под действием приложенных сил изменять свои первоначальные размеры и восстанавливать их после прекращения действия этих сил и предназначенный для накапливания или поглощения механической энергии. Виды пружин в зависимости от видов нагрузки:

Витки пружин растяжения-сжатия под действием постоянной по величине силы испытывают напряжения двух видов: изгиба и кручения.

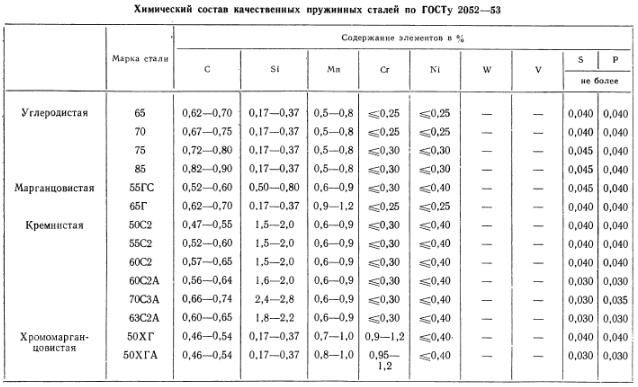

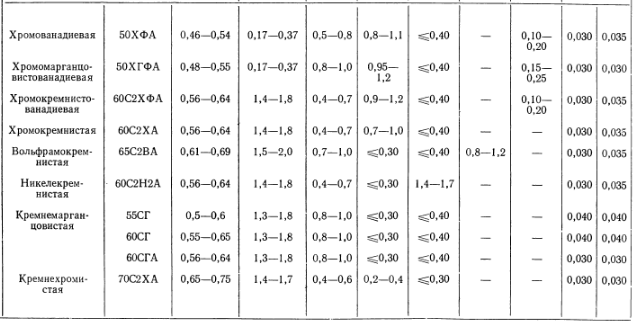

По форме пружины делят на: цилиндрические, конические и фигурные. По конструкции пружины делят на: витые цилиндрические (винтовые); витые конические (амортизаторы); спиральные (в балансе часов); плоские; пластинчатые (например, рессоры); тарельчатые; волновые; торсионные; жидкостные; газовые. Пружинный материал в зависимости от требований, предъявляемых к пружинам, должен качественно сопротивляться явлению хрупкого разрушения, обладать высокой статической и динамической прочностью, повышенным пределом текучести, высокими свойствами упругости и выносливости, а так же релаксационной стойкостью в сочетании с достаточно хорошей пластичностью (сталь, пластмасса, дерево, фанера, даже картон). При выборе материала для изготовления пружин необходимо руководствоваться так же назначением, условиями эксплуатации и экономии дорогостоящей легированной стали. Стальные пружины общего назначения изготавливают из высокоуглеродистых сталей, легированных марганцем, кремнием, ванадием, хромом, вольфрамом. Для пружин, работающих в агрессивных средах, применяют нержавеющую сталь, бериллиевую бронзу, кремнемарганцевую бронзу, оловянноцинковую бронзу, титановые и никелевые сплавы. Наиболее широко применяемым материалом для изготовления пружин является пружинная сталь. Процентное содержание легирующих компонентов в сталях, подходящих для производства пружин приведены в таблицах:    2.1.2. ХИМИЧЕСКИЙ И ФАЗОВЫЙ СОСТАВЫ, ФИЗИЧЕСКИЕ И МЕХАНИЧЕСКИЕ СВОЙСТВА ПРУЖИННЫХ СТАЛЕЙ. МЕТОДЫ КОНТРОЛЯ СОСТАВА И СВОЙСТВ Пружинная сталь — это низколегированный сплав, среднеуглеродистая или высокоуглеродистая сталь с очень большим пределом текучести. Это позволяет изделиям из пружинной стали возвращаться к исходной форме несмотря на значительный изгиб и скручивание. Такие стали используются для изготовления не только пружин и рессор, хотя это основное их назначение, которое характеризует основное свойство. Их применяют везде, где есть необходимость предать изделию упругость, одновременно пластичность и прочность. Все детали, которые изготавливают из этих марок стали, подвержены: растяжению и сжатию. Многие их них испытывают нагрузки, периодически сменяющие друг друга, причем с огромной циклической частотой. За основу легированной стали берется углеродистая с содержанием С 0,5-0,85 % и легируется 4 основными элементами, образующими стойкую тонкую однородную структуру и карбидную фракцию, блокирующую дислокацию, и повышающими предел упругости, всеми или выборочно, каждый из которых вносит свои особенности:

Тугоплавкий кремний является не карбидообразующим элементом. При попадании его в расплав одним из первых принимает участие в кристаллизации, выталкивая при этом карбиды углерода к границам зерен, что соответственно приводит к упрочнению металла. Марганец можно назвать стабилизатором структуры. Одновременно искажая решетку металла и упрочняя его, марганец устраняет излишнюю прочность кремния. В некоторые марки сталей (при работе изделия в высокотемпературных условиях, при температуре выше 300 ºC) в сталь присаживают никель. Он исключает образование карбидов хрома по границам зерен, которые приводят к разрушению матрицы. Ванадий также может являться легирующим элементом, его функция похожа на действие вольфрама. Для улучшения технико-эксплуатационных свойств в состав стали вводят микродозы бора. Легирование этими элементами обеспечивает следующие физические и механические свойства, которые и определяют данные виды сталей в отдельный класс:

К недостаткам данного класса сталей можно отнести:

Для контроля качества и определения свойств пружинной стали используют стандартные для сталей методы, а именно:

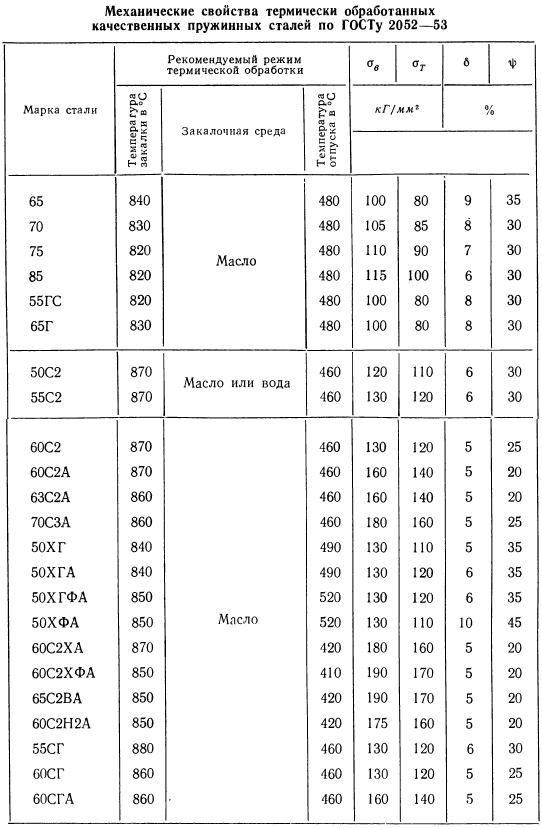

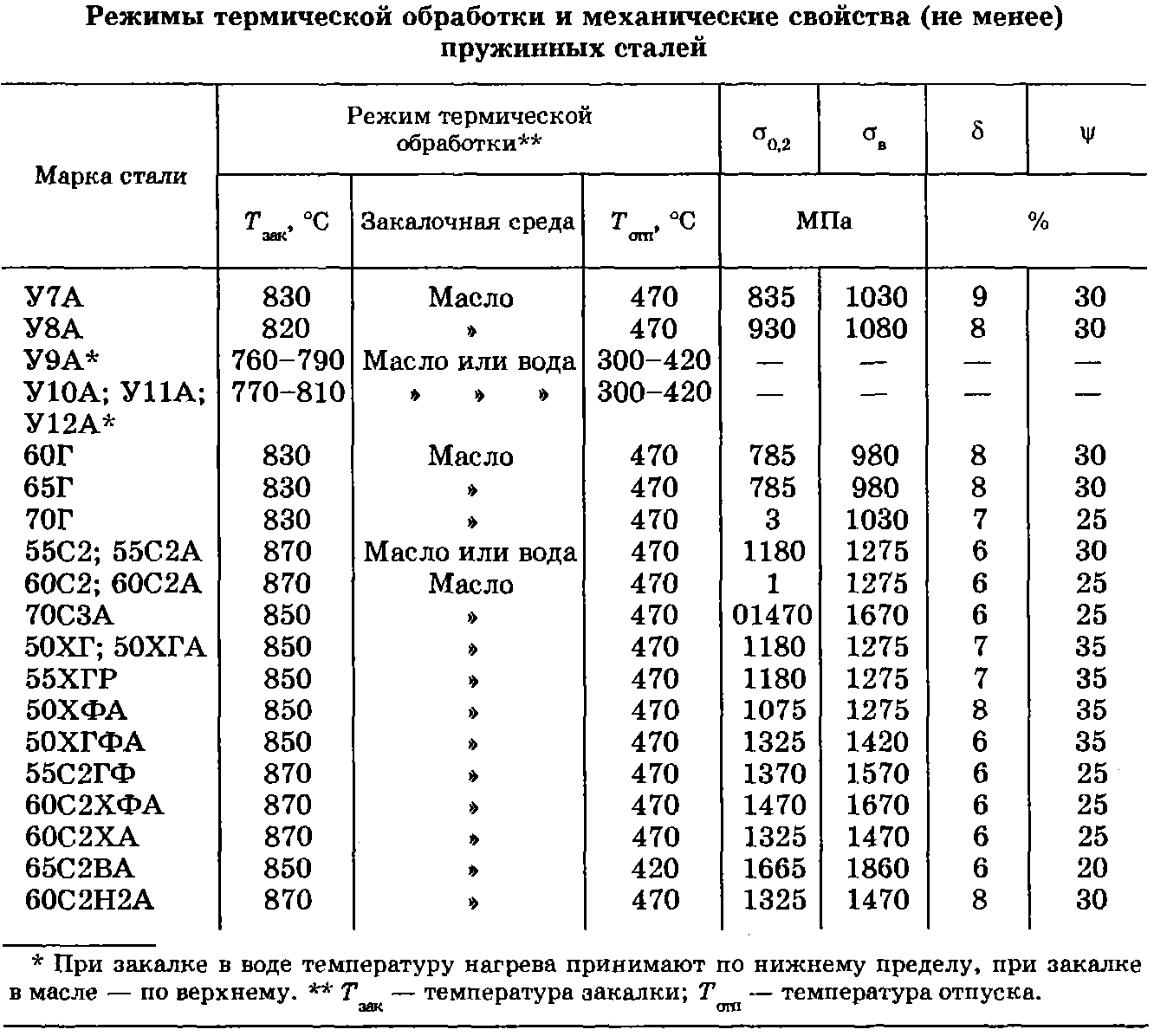

2.1.3. СТРУКТУРА И СВОЙСТВА ПРУЖИННЫХ СТАЛЕЙ ПОСЛЕ РАЗЛИЧНЫХ ВИДОВ ОБРАБОТКИ Все без исключения пружинные стали повергаются термомеханической обработке. После нее прочность и износостойкость способна увеличиться до 2 раз. Форму изделию придают в отожженном состоянии, когда сталь имеет максимально возможную мягкость, после чего нагревают до мартенсита и охлаждают в масляной или водной среде. Полученный мартенсит отпускают. Пружинные стали общего назначения в виде проволоки или ленты можно упрочнять холодной пластической деформацией с последующим стабилизирующим отпуском (старением) (при старении в интервале 150–200 ºС повышаются как временное сопротивление, так и особенно предел упругости холоднодеформированной стали.) или закалкой на мартенсит с последующим средним отпуском (обычно 420–500 ºС ). На практике температуры отпуска холоднодеформированной проволоки и ленты обычно соответствуют температурам, при которых достигается максимальный предел упругости, т.е. для углеродистой стали 150–200 °С, а для сталей с кремнием 200–300 ºС. Закалка производится с температур АС3 + (50–70) ºС в масле. Содержание остаточного аустенита должно быть минимальным, т.к. он даже в небольших количествах (2–4 %) значительно понижает предел упругости и сопротивление релаксации напряжений, а при больших количествах (8–15 %) может вызвать поломку пружин в процессе работы вследствие протекания мартенситного превращения инициируемого внешней нагрузкой. Поэтому для сталей повышенной степени легирования с целью уменьшения количества остаточного аустенита в ряде случаев применяют после закалки обработку холодом. Температура отпуска тем выше, чем более легирована сталь карбидообразующими элементами. Структура, получаемая после отпуска, тростит отпуска, обеспечивает наиболее высокий предел упругости. При отпуске холоднодеформированных сталей изменяется и релаксационная стойкость, причем максимум релаксационной стойкости может достигаться при более высоких температурах отпуска, чем максимум предела упругости. Повышение релаксационной стойкости при отпуске объясняется повышением предела упругости и увеличением стабильности структуры стали. Для углеродистых сталей с содержанием С 0,65–1,2 % и некоторых низколегированных сталей (65Г, 50ХФА и др.) предварительной термической обработкой для получения структуры сорбит является патентирование. Патентирование – изотермический распад переохлажденного аустенита при температуре 450 – 550 ºС, обеспечивающий структуру сорбит. Режим патентирования зависит от диаметра проволоки, химического состава стали, скорости движения проволоки. Для проволоки из углеродистой стали с 0,8 % С температура аустенитизации составляет 900 ± 20 °С, а патентирования 500 ± 20 °С. Легирование патентированной стали ограничено, так как большинство легирующих элементов повышают устойчивость аустенита в перлитной области, что нежелательно для операции патентирования. Кремний повышает предел упругости патентированной холоднодеформированной проволоки и ленты, повышает ее теплостойкость и релаксационную стойкость. Имеется положительный опыт применения высокотемпературной аустенитизации (свыше 1000 °С) при патентировании проволоки из заэвтектоидной стали с 0,9–1,2 % С. При больших значениях временного сопротивления холоднодеформированная патентированная проволока и лента имеют пониженный предел упругости, что обусловлено высокими остаточными напряжениями и наличием подвижных дислокаций. Для повышения предела упругости проводят старение (стабилизирующий отпуск). При старении происходит блокирование дислокаций сегрегациями примесных атомов, ограничение их подвижности, что приводит к повышению сопротивления началу пластической деформации. Значительное влияние на свойства пружинной проволоки и ленты, а также готовых пружин, упрочняемых путем закалки на мартенсит и отпуска, оказывает предварительная обработка перед закалкой. Закаленная и отпущенная лента и проволока с предварительной обработкой на структуру тонкопластинчатого сорбита имеют более высокий комплекс механических свойств по сравнению с обработкой на структуру зернистого цементита. В целом пружинная проволока и лента и изделия из них, обработанные путем пластической деформации и отпуска (деформационного старения), обладают более высокими значениями вязкости (число перегибов или скручиваний) и сопротивления усталости. Проволока и лента, упрочняемые путем закалки на мартенсит и отпуска, имеют более высокие значения предела упругости и сопротивления релаксации, а также более высокие силовые характеристики пружин. Высокие значения предела упругости, вязкости и усталостной прочности можно получить после изотермической закалки на нижний бейнит с последующим отпуском. Наибольший эффект достигается на сталях с карбидообразующими элементами. Значительно повысить эксплуатационную стойкость пружин и рессор позволяет дробеструйный наклеп. Возникающие при этом в поверхностном наклепанном слое напряжения сжатия повышают предел выносливости (усталости) деталей и уменьшает вредное действие всевозможных дефектов поверхности. Температуры закалки и отпуска пружинных сталей приведены в таблицах:   2.2.1. ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРУЖИН, МЕТОДЫ ИХ ОБРАБОТКИ, ИЗМЕНЕНИЕ ИХ СВОЙСТВ ПОСЛЕ ОБРАБОТКИ. МЕТОДЫ КОНТРОЛЯ СВОЙСТВ. Для изготовления пружин существуют два основных метода: горячая навивка и холодная навивка. Небольшие пружины можно навивать из готовой проволоки, в то время как мощные изготавливаются из отожжённой стали и закаляются уже после формовки. Способ навивки пружин из пруткового материала диаметром больше 12 миллиметров зависит от имеющегося оборудования и технологической оснастки: горячим или холодным способом. Пружины с диаметром проволоки или прутка 12 миллиметров и менее изготовляются способом холодной навивки. Горячая навивка применяется при изготовлении крупных винтовых пружин, после навивки подвергаемых полной термической обработке, т.е. закалке и отпуску. В технологический процесс горячей навивки пружин входят следующие операции:

Технология изготовления пружин холодной навивки отличается от технологии горячей навивки главным образом отсутствием операций оттяжки концов заготовок и нагрева их перед навивкой. Холодная навивка бывает двух видов: ручная – для мелких пружин из высокоуглеродистой патенированной проволоки диаметром 0,2 миллиметра и более, и навивка на станках – для средних пружин. В технологический процесс холодной навивки пружин входят следующие операции:

Суть вышеперечисленных технологических процессов: Отрезка заготовки требуемой длины Перед изготовлением пружины необходимо прежде всего знать длину заготовки, которая определяется из чертежа или вычисляется по формулам. При изготовлении пружин с кольцами, работающих на растяжение и скручивание, к полученной величине прибавляют длину колец и концов. Для пружин, изготовляемых из проволоки диаметром 12 мм и более, вычисленная длина заготовки укорачивается в целях экономии материала за счет оттяжки концов. Нагрев заготовки для оттяжки концов Заготовки для оттяжки концов нагревают в небольших отжигательных печах, работающих на нефти, на небольшом расстоянии отстоящих от молотов или от эксцентриковых валов. Нагрев заготовок для оттяжки концов производят при температурах 950-1150 ºС. Если производить нагрев выше этого температурного интервала, то появится брак, вызванный перегревом металла, а именно, рост зерна, ухудшающий его структуру и понижающий механические свойства, а если ниже - из-за недогрева и образования трещин на оттянутых концах вследствие хрупкости стали. Оттяжка или вальцовка концов заготовки Оттянутые концы заготовки могут иметь различную форму поперечного сечения, однако надо учитывать, что они должны обеспечивать параллельность торцовых плоскостей крайних витков пружины. Для оттяжки концов заготовок применяются молоты с пневматическим приводом, а также эксцентриковые вальцы, причем последние могут быть гладкими или с ручьями, по форме соответствующими профилю протягиваемого материала. Обычно концы оттягиваются на 3/4 длины витка. Концы пружин, работающих на растяжение, загибают в кольца, конструктивная форма которых бывает самой различной. Кольца изготовляются ручным способом при помощи специальных приспособлений. Нагрев заготовки для горячей навивки Горячая навивка пружин производится после оттяжки концов, причем заготовки подвергаются предварительному нагреву. Нагрев должен быть осуществлен в наиболее короткий промежуток времени, при котором обеспечивается полный и равномерный прогрев заготовок по всему сечению и по всей длине, а также гарантируется отсутствие значительного окисления и обезуглероживания поверхностного слоя металла. Температура нагрева заготовок 800 – 1000 °С перед навивкой выбирается в зависимости от химического состава стали и установленного технологического процесса для того или иного вида пружин. Время нагрева заготовок зависит от их размеров и обычно при нагреве в пламенных или муфельных печах составляет 12 40 минут. Навивка пружины. Винтовые пружины могут быть изготовлены на обычном мощном токарно-винторезном станке. Прутки навиваются на гладкие цилиндрические стержни, называемые оправками. Диаметр оправки должен быть несколько больше внутреннего диаметра пружины, так как при следующей термической обработке пружина уменьшается по внутреннему диаметру. Если пружина изготавливается методом горячей навивки, то прутки будут нагреты. Разводка, обжатие и правка пружины Пружины, навитые вплотную, виток к витку, разводят на шаг при помощи специальных приспособлений и клещей. Крупные винтовые пружины при разводке на шаг и правке предварительно нагревают до 760-800 ºС в печах или в ванне. Если проводить данные операции при температурах, не лежащих в выше указанном интервале, то в металле возникнут остаточные напряжения, которые приведут к осадке и искривлению пружины во время термической обработки. После навивки и термической обработки пружины подвергаются предварительному обжатию или растяжению в зависимости от характера их работы. Многократным обжатием на специальных приспособлениях устраняется неравномерность шага витков и неполное поджатие крайних витков пружины и достигается некоторая ее стабилизация. В результате обжатия пружина укорачивается по своей свободной высоте, причем величина осадки пружины зависит от напряжения при кручении, от диаметра проволоки, от режима термообработки и т.п. Правку производят для выравнивания неравномерности в шаге отдельных витков и для получения строгой перпендикулярности торцевых плоскостей крайних витков пружины к ее геометрической оси. Правка средних и мелких пружин, навитых из патенированной проволоки, производится в холодном состоянии вручную или под угольник. Заточка и шлифование торцов пружины Большое значение для качества пружин имеет заточка торцевых плоскостей крайних нерабочих витков. Основным назначением заточки является создание плоской опорной поверхности крайних витков пружины, которая должна быть строго перпендикулярна к ее геометрической оси. При заточке с крайних витков снимается около 2/3 толщины витков. Термическая обработка пружины Пружины, изготовленные из углеродистых и легированных сортов сталей, подвергаются термической обработке, состоящей из закалки и отпуска. Пружины, навитые из патентированной проволоки, имеющей обычно сорбитовую структуру, подвергаются только отпуску. Закалка должна обеспечить получение в структуре мартенсита без участков троостита и с минимальным количеством остаточного аустенита. Остаточный аустенит обладает пониженным пределом упругости, а его возможное превращение в мартенсит вызывает понижение релаксационной стойкости и склонность к замедленному разрушению. В связи с этим целесообразно после закалки проводить обработку холодом. Для снижения склонности к хрупкому разрушению и температуры вязкохрупкого перехода необходимо стремиться к получению при нагреве под закалку мелкозернистого аустенита и к снижению уровня внутренних напряжений при закалке. Для предупреждения поверхностного окисления и обезуглероживания нагрев пружин, особенно малой толщины, следует проводить в защитной атмосфере или вакууме. Нагрев в соляных ваннах обеспечивает получение чистой поверхности, но может вызвать поверхностные повреждения, снижающие усталостную прочность, что недопустимо для пружин ответственного назначения. В большинстве случаев материалом для изготовления пружин служит проволока или лента, полученная путем холодной пластической деформации (волочением, прокаткой) заготовок с предварительно подготовленной исходной структурой. Основным предварительной термической обработки является патентирование. Полученная при этом структура тонкопластинчатого перлита позволяет выполнять холодную деформацию с высокими степенями обжатия без последующей закалки. Сталь существенно упрочняется, сохраняя пластичность и вязкость, достаточную для навивки пружин в холодном состоянии. Окончательные свойства определяются условиями отпуска. Температура отпуска устанавливается в зависимости от химического состава стали, требуемых механических характеристик и конструкции пружин. Практически температура отпуска пружин редко бывает ниже 400 °С и обычно лежит в пределах 400 550 °С. Время выдержки пружин в печи зависит от их размеров и составляет 80 – 240 минут. Пружины из патентированной проволоки подвергаются только отпуску, который заключается в нагреве пружин до 175 – 250 °С с выдержкой в течение 15-20 минут в зависимости от диаметра проволоки. В результате отпуска повышаются предел упругости, релаксационная стойкость, усталостная прочность, снижаются остаточные напряжения и остаточная деформация пружин при нагружении, стабилизируются форма пружин и их силовые характеристики. Режимы отпуска следует выбирать с учетом назначения и условий нагружения упругих элементов в эксплуатации. Для большинства пружин отпуск проводят при температурах, обеспечивающих высокие значения предела упругости. Во избежание нежелательных изменений в структуре (коагуляция карбидов и др.) режим отпуска должен быть строго регламентирован по температуре в продолжительности. Для пружин, работающих в условиях динамического нагружения, для которых возникновение внезапных или замедленных хрупких разрушений особенно опасно, определяющее значение для выбора режима отпуска приобретает также уровень пластичности и сопротивление хрупкому разрушению. В связи с этим температура отпуска повышается выше той, которая соответствует наибольшему пределу упругости. Более высокие пределы упругости, вязкости и усталостная прочность достигаются при изотермической закалке пружинных сталей с получением структуры нижнего бейнита, что объясняется иной субструктурой, в которой отсутствует двойникованный мартенсит. А дополнительный отпуск этих сталей при температурах, близких к температуре образования нижнего бейнита еще в большей степени повышает пружинные свойства сталей. Указанный процесс назван двойной изотермической закалкой. Следует отметить, что присутствие верхнего бейнита недопустимо, так как ухудшает весь комплекс свойств. Дробеструйная обработка пружин Дробеструйная обработка заключается в поверхностной нагартовке совершенно готовых и термически обработанных деталей потоком дроби, направляемым на изделия с большой скоростью. Целью дробеструйной обработки является создание повышенной усталостной прочности пружин, обеспечивающей более высокое сопротивление динамическому и многократному нагружению, значительно удлиняющему срок службы. Процесс наклепа поверхностного слоя металла пружин потоком дроби в отличие от обычных процессов отчистки от окалины требует значительно более высокой скорости потока дроби. Дробеструйная обработка благодаря повышению предела выносливости пружин дает возможность заменить в некоторых случаях легированные специальные стали обычными углеродистыми или малолегированными сталями. Защита от коррозии Наряду с рациональным выбором материала, правльным расчетом пружин и строгим соблюдением технологии при их производстве, первостепенное значение для повышения надежности и долговечности пружин имеет защита их от коррозионного воздействия окружающей среды, в которой коррозия может возникнуть и протекать как процесс химический или, в случае наличия электролитов (например, вода с газами, солями, кислотами или щелочами), как процесс электрохимический. Необходимо так же помнить, что воздух содержит влагу, благодаря чему может возникнуть атмосферная коррозия, относящаяся к электрохимическому процессу. Проволочный материал получается благодаря высокой степени обжатия металла, в результате которой в проволоке остаются значительные остаточные и упругие деформации и напряжения. Скорости протекания коррозионных процессов в напряженных металлах, таких, как пружинная проволока, весьма высоки и связаны со степенью деформации. Чем больше процент обжатия металла и тем самым выше степень наклепа, тем больше металл подвержен коррозии и разрушению. Одним из главных вопросов нанесения защитных покрытий является подготовка пружин к нанесению защитной пленки. Загрязненные поверхности (имеющие окислы, ржавчину, грязь, жир и т.д.) под покрытие непригодны, так как загрязнения снижают прочность сцепления защитной пленки, что приведет к ее немедленному разрушению и браку изделия. Также необходимо учитывать сопряженность деталей в механизме, то есть какие металлы находятся в контакте между собой, так как разнородные металлы в коррозионной среде подвержены коррозионному разрушению в большей степени, чем однородные. Кроме того, на активность протекания коррозионных процессов влияет степень чистоты обработки поверхности: в случае наличия на поверхности металла дефектов обработки (надрывы, шероховатость, риски и т.д.) активность коррозии возрастает, поэтому поверхность пружинной проволоки должна быть исключительно гладкой и даже полированной. Как известно, защитными покрытиями для металлов могут быть нанесенные электролитическими способами пленки других металлов или окислов, или лакокрасочные и полимерные покрытия. В практике пружинного производства основное внимание уделено электролитическим процессам, которые, в зависимости от защитных свойств, делят на две группы:

Испытание пружин и проверка размеров Винтовые цилиндрические пружины после изготовления подвергаются следующим приемным испытаниям: Осмотр по наружному виду После термической обработки пружины подвергаются осмотру с целью выявления трещин, рисок, волосовин, царапин и следов ржавчины, а у пружин, подвергавшихся антикоррозионным покрытиям – шелушения и отслаивания этих покрытий. Для осмотра используют следующие методы:

Проверка размеров Изготовленные пружины измеряют по свободной высоте и по наружному и внутреннему диаметрам, подсчитывают число витков, проверяют равномерность шага и перпендикулярность опорных плоскостей к геометрической оси пружины. Для этого используются следующие приспособления: линейка, штангенциркуль, стержень с контрольными и калибровочными рисками, скоба с непроходным размером, равным максимальному заданному чертежом наружному диаметру пружины, гладкая калибровочная гильза и стержень с диском. Испытание под рабочей нагрузкой Каждая пружина подвергается приемным испытаниям постепенного нагружения на специальных приборах или прессах с целью определения осадки или высоты пружины под рабочими нагрузками. Динамические испытания Одним из динамических методов испытания является испытание пружин на копре под ударами свободно падающей бабы. Другим методом динамических испытаний является испытание пружин многократнопеременным сжатием. Испытание длительной нагрузкой – заневоливание – или циклические испытания Этот метод относится к статическим видам испытаний и дает возможность определить сопротивление ползучести пружин. Заневоливание производится при помощи специальных приспособлений и заключается в выдержке пружин в сжатом, достигнутом при помощи гидравлического пресса, состоянии в течение определенного времени (или периодов времени при циклическом чередовании статических сжимающих нагрузок с ненагруженным состоянием) при комнатной или при повышенной температурах. Время выдержки пружины в сжатом состоянии при испытаниях зависит от степени ответственности пружины и класса точности, по которому она изготовлена. ЗАКЛЮЧЕНИЕ В заключение можно сказать, что все поставленные в данной курсовой работе задачи выполнены: мы получили практические навыки анализа диаграмм состояния, а так же убедились в необходимости правильного подбора материала и технологического процесса для изготовления изделия с определенными свойствами и характеристиками, зависящими от назначения изделия. ИСТОЧНИКИ

|

aPb3 – интерметаллическое соединение, конгруэнтно плавящиеся (CaPb3 Ж ) при температуре 666 °С и содержании 25,45% (ат.) Са.

aPb3 – интерметаллическое соединение, конгруэнтно плавящиеся (CaPb3 Ж ) при температуре 666 °С и содержании 25,45% (ат.) Са. aPb – интерметаллическое соединение, образующееся перитектической реакцией (Ж+Ca5Pb3 CaPb) при температуре 968 °C.

aPb – интерметаллическое соединение, образующееся перитектической реакцией (Ж+Ca5Pb3 CaPb) при температуре 968 °C.