Курсовая работа по дисциплине Материаловедение

Скачать 371.99 Kb. Скачать 371.99 Kb.

|

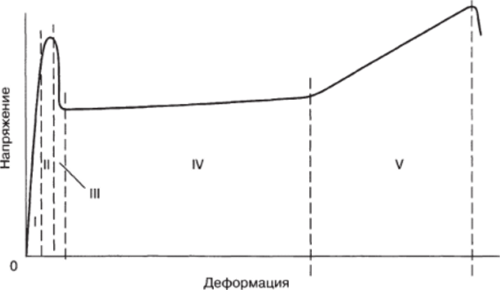

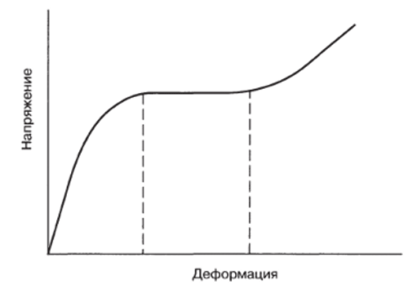

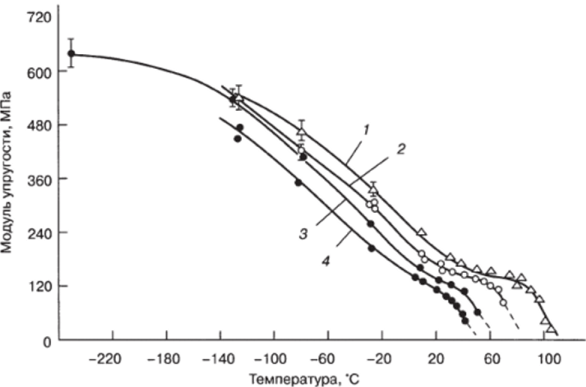

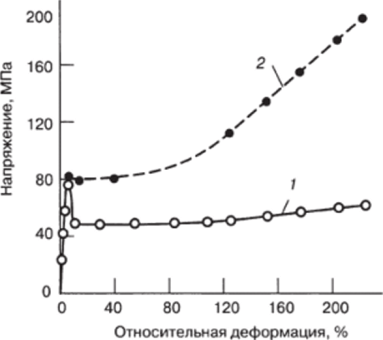

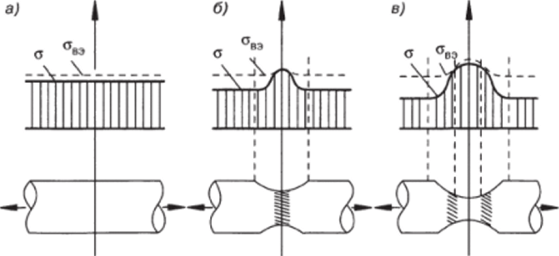

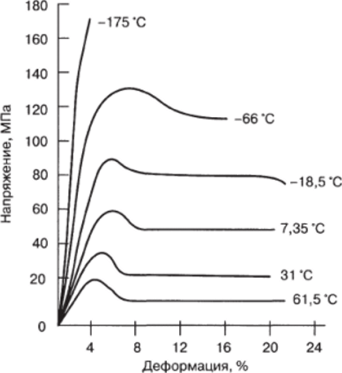

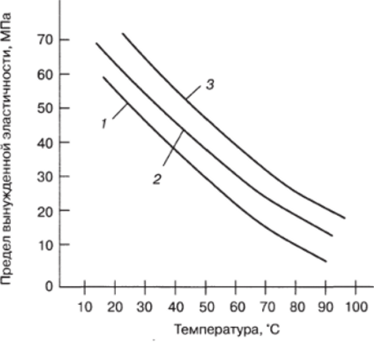

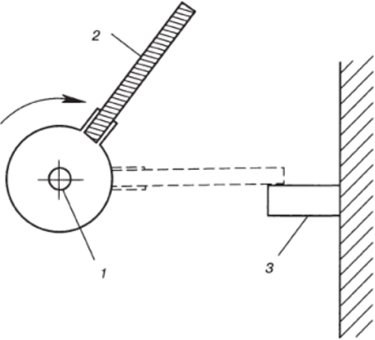

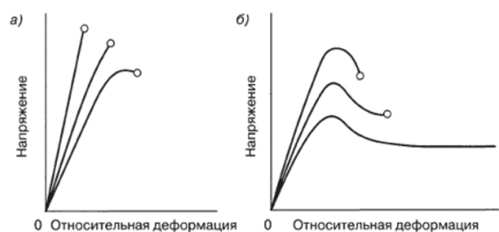

5. Описание механизма и характер деформации полимеров в стеклообразном и вязкотекучем состоянии.Для стеклообразного состояния полимеров характерны малые деформации при небольших напряжениях. Однако, в отличие от простых низкомолекулярных стекол, таких, например, как силикатное стекло, стеклообразные полимеры сохраняют в некотором интервале температур способность подвергаться при приложении больших усилий значительным деформациям, достигающим иногда сотен процентов. Высокомолекулярные стекла приобретают хрупкость при температурах, часто на много десятков градусов ниже температуры стеклования. Способность стеклообразных полимеров значительно деформироваться без разрушения значительно расширяет диапазон их применения как в промышленности, так и в быту. Большие обратимые деформации стеклообразных полимеров в условиях температур, лежащих ниже температуры стеклования, принято называть вынужденно-эластическими. Особенности поведения полимерных стекол, подвергнутых вынужденноэластическим деформациям, обычно рассматривают с помощью кривых растяжения. Обычно эти кривые имеют несколько характерных участков (рис. 5). Первый участок характерен тем, что при деформировании образца напряжение резко возрастает, на втором участке образуется максимум, на третьем — напряжение падает. На четвертом участке кривой растяжения напряжение изменяется очень мало, хотя деформация на этом участке может увеличиться в ряде случаев на сотни процентов. На пятом участке напряжение вновь растет. Теоретически разрушение испытуемого образца может произойти на любом из пяти перечисленных участков кривой растяжения. Положение точки разрыва на кривой зависит от множества факторов: структуры полимера, от его молекулярного веса, температуры, скорости растяжения, условий приложения нагрузки и так далее.  Рисунок 5– Кривая растяжения полимеров (с образованием «шейки») При вынужденно-эластической деформации некоторых стеклообразных полимеров (например, ацетата и нитрата целлюлозы) образования шейки не наблюдается. На деформационной кривой в таких случаях отсутствует максимум (рис. 6).  Рисунок 6–Кривая растяжения полимеров (без образования «шейки») На первом участке зависимость напряжения от деформации, как правило, практически линейна, если температура испытания существенно ниже Гс исследуемого полимера. Если же температура испытания приближается к Тс, то отклонение от линейной зависимости становится все заметнее. Это связано с тем, что доля пластической деформации начинает расти, добавляется к упругой составляющей и начинает оказывать все более и более заметное влияние. Внутри интервала температур, при которых полимер находится в стеклообразном состоянии, его упругое поведение связано с изменением внутренней энергии при деформации и принципиально не отличается от соответствующего поведения, например, стали. Модуль упругости твердых полимерных материалов находится на уровне 103 МПа, то есть он на 2 порядка меньше модуля упругости стали и ряда других материалов. Однако он в несколько тысяч раз больше модуля упругости (эластичности) тех же полимерных тел, находящихся в высокоэластическом состоянии. При этом необходимо понимать, что механическое поведение полимерных стекол даже при температурах намного ниже Тс не является чисто упругим, хотя о влиянии высокоэластической деформации в таких условиях говорить трудно. Объясняется это релаксационными явлениями, а конкретно — деформацией упругого последействия, которая добавляется к упругой деформации и искажает линейную зависимость на первом участке кривой растяжения. Рассчитанные по наклону линейного участка модули упругости будут несколько заниженными, а температурные зависимости модулей более интенсивными, чем зависимости модуля при чистой упругости, что можно видеть, например, на зависимости модуля упругости полиметилметакрилата, пластифицированного дибутилфта- латом, от температуры (при скорости растяжения 0,61 мм/мин), представленной на рис. 2.34.  Рисунок 7 Зависимость модуля упругости от температуры для полиметилметакрилата, содержание дибугилфталата: 1 — 0%; 2 — 10%; 3 — 20%; 4 — 30% Второй участок кривой растяжения — это область максимума. Незадолго до максимума наклон кривой растяжения начинает заметно уменьшаться. Это связано с развитием в образце вынужденно-эластической деформации за счет больших напряжений сдвига. Они вызывают появление характерных линий, составляющих с осью растяжения угол 45°. В ряде случаев этот угол может быть несколько больше. С ростом напряжения скорость развития вынужденно-эластической деформации быстро увеличивается, что приводит к дальнейшему уменьшению тангенса угла наклона кривой деформации. В максимуме (см. рис. 5) или в области плато (см. рис. 6) кривой растяжения касательная к кривой горизонтальна, т. е. скорость вынужденно-эластической деформации становится равной полной скорости деформации, задаваемой разрывной машиной. Напряжение, при котором это происходит, называется пределом вынужденной эластичности. Вблизи максимума и в области спада напряжения наблюдается начало образования шейки. К концу спада напряжения формирование шейки заканчивается. Вынужденная эластичность, так же как и высокая эластичность, зависит от скорости деформации, что указывает на ее релаксационный характер. Чем больше скорость деформации, тем больше напряжение, вызывающее вынужденную эластичность. Это означает, что предел вынужденной эластичности с увеличением скорости деформации повышается. Эмпирическая зависимость между пределом вынужденной эластичности ов и скоростью деформации v имеет следующий вид: где ВпС— постоянные. В процессе вынужденно-эластической деформации макромолекулы полимера ориентируются в направлении действия силы, что прекращает дальнейшее проявление высокоэластичности. В ориентированном таким образом полимерном стекле при дальнейшем нагружении снова возникают упругие деформации за счет искажения валентных углов и межатомных расстояний, модули на этой стадии примерно равны значению модуля, реализуемому на первой стадии, и составляют величину порядка сотен и тысяч килограммов на 1 мм2. Появление заметной вынужденно-эластической деформации — процесс локальный. Он начинается в наиболее слабом сечении (или в нескольких сечениях) образца. Скорость развития вынужденно-эластической деформации очень чувствительна к напряжениям, поэтому если какое-либо сечение образца хоть немного ослаблено, то небольшого повышения напряжения в нем достаточно для резкого ускорения вынужденной эластичности. Надо сказать, что ослабление сечения может произойти не только за счет небольшого сужения образца или другого очевидного дефекта, но и из-за неоднородности в надмолекулярной структуре материала. Затем, когда скорость деформации, задаваемая прибором, сравняется со скоростью вынужденно-эластической деформации, напряжение перестает расти, и на кривой растяжения образуется максимум. В момент прохождения напряжения через максимум начинает образовываться шейка. Одновременно происходит побеление материала в шейке, связанное с образованием микротрещин. Чем выше температура деформации, тем слабее побеление, а вблизи температуры стеклования оно полностью исчезает. Микротрещины образуются и в таких образцах, в которых при растяжении не образуется шейки, однако в этом случае их образование происходит менее интенсивно. Третий участок кривой растяжения характеризуется уменьшением величины напряжения. Он начинается сразу после прохождения кривой через максимум. В одних случаях напряжение падает очень резко, в других — плавно и на небольшую величину. Падение напряжений в образце может быть вызвано целым рядом причин. К этим причинам нужно в первую очередь отнести быстрое уменьшение сечения в шейке образца, образование которой продолжается на протяжении всего третьего участка. Могут также оказывать влияние диссипативный нагрев материала, образование микроразрывов и т. д. Чтобы выделить главную причину этого явления, нужно, прежде всего, тщательно измерить площадь поперечного сечения образца на всех стадиях зарождения и развития шейки, а затем рассчитать истинное напряжение. Возможно, что истинное напряжение и не уменьшается с развитием деформации. Если тщательно отслеживать изменение площади поперечного сечения шейки в процессе растяжения образца и построить кривые растяжения в пересчете на истинное напряжение, то можно увидеть, что спад напряжения резко уменьшается или совсем прекращается (рис. 8). Отсюда можно сделать вывод о том, что если напряжение рассчитано на начальное сечение, образование максимума на кривой растяжения, построенной в обычных координатах, обусловлено, главным образом, сужением образца в шейке. Оставшийся небольшой спад напряжения после перерасчета на истинное сечение можно объяснить некоторым ослаблением материала вследствие диссипативного нагрева или микроразрывов.  Рисунок 8 Пример кривых растяжения, рассчитанных на площадь начального поперечного сечения (7) и на площадь истинного поперечного сечения шейки (2) К концу спада напряжения формирование шейки заканчивается. На четвертом участке напряжение остается практически постоянным, а удлинение образца происходит за счет вынужденно-эластической деформации у границ шейки. Материал переходит из толстой недеформированной части в тонкую шейку. Пологий участок кривой растяжения заканчивается, когда весь материал переходит в шейку, и при дальнейшем растяжении шейка начинает деформироваться как единое целое. На пятом участке напряжение снова начинает возрастать, так как он соответствует дальнейшей деформации образца уменьшенного сечения. Величина спада напряжения после достижения предела вынужденной эластичности, например, в случае полиметилметакрилата, уменьшается после длительного отжига материала, то есть после его длительной выдержки при температуре, несколько большей, чем Тс. Этот спад не может быть объяснен образованием шейки, так как он наблюдается и в случае деформации сжатия, когда шейка не образуется. Дело в том, что стекла не являются равновесными системами. Это значит, что в них обязательно при любой температуре существуют внутренние перенапряжения, которые, однако, не могут релаксировать из-за высокой вязкости и малой подвижности «замороженных» макромолекул. Но поскольку уже произошло перемещение сегментов макромолекул при достижении предела вынужденной эластичности, внутренние напряжения начинают способствовать перемещению сегментов, ускорять их перемещение и вносить свой вклад в перестройку структуры материала. Благодаря тому что измеряется только внешняя нагрузка, вызывающая деформацию, мы наблюдаем ее спад, но деформация обусловлена не только внешней нагрузкой, но и внутренними напряжениями. Это обстоятельство и способствует уменьшению разницы между пределом вынужденной эластичности и напряжением, имеющим место на четвертом участке кривой растяжения (рис. 5), при отжиге материала, а также при приближении температуры деформации к Тс, при которой снижается величина внутренних напряжений в материале испытуемого полимера. Если чисто теоретически представить себе, что для испытания был взят материал, в котором полностью отсутствуют внутренние «замороженные» напряжения, то такие напряжения возникали бы при его деформации. Иными словами, даже равновесная система оказалась бы неравновесной, если бы в ней возникли напряжения, которые не могут тотчас релаксировать. Механическая энергия, накапливаемая в материале на двух первых участках, прибавляется к энергии, подводимой к образцу, и после достижения предела вынужденной эластичности также принимает участие в процессах перемещения сегментов макромолекул. Макромолекулы полимерных стекол, время релаксации которых при обычной температуре составляет многие сотни лет, под действием механических напряжений релаксируют за время опыта, то есть в течение немногих минут. Время релаксации макромолекул зависит не только от их внутреннего строения и свойств, но и от величины действующего механического напряжения. На возможность того, что время релаксации является функцией напряжения, указывал еще Максвелл, объясняя этим медленное раскручивание деформированной стальной проволоки после удаления крутящего момента. Способностью полимерных материалов к образованию шейки при растяжении пользуются на практике, например, при формовании изделий в твердой фазе (этот метод часто называют «холодным формованием»). При образовании шейки во всех твердых полимерах независимо от физического состояния скорость развития ориентационной деформации и связанного с нею изменения структуры резко возрастает с напряжением. Под изменением структуры подразумеваются изменения, происходящие в исходной надмолекулярной структуре, ее перестройка и последующая ориентация. Кроме того, материал, в котором создана дополнительная деформация (растяжением при температуре выше или ниже температуры стеклования), обладает в стеклообразном состоянии большими значениями прочности и модуля упругости, а также более высоким пределом вынужденной эластичности в направлении ориентации, чем изотропный материал; это явление названо ориентационным упрочнением. При образовании и развитии шейки происходит вытяжка материала. Когда степень вытяжки станет достаточной для заметного возрастания предела вынужденной эластичности, развитие вынужденно-эластической деформации в системе резко замедлится. Однако на границах шейки, где сечение ослаблено, но упрочнение еще мало, вынужденно-эластическая деформация будет продолжаться. Далее образец растягивается при постоянном (или слабо возрастающем) напряжении. Сечение толстой и тонкой частей образца также практически не изменяется. Таким образом, благодаря ориентационному упрочнению происходит автоматическое выравнивание сечений по длине вытягиваемого образца. Без этого холодная вытяжка (и холодное формование) были бы невозможны. Различным материалам, обладающим неодинаковой способностью к ориентационному упрочнению, соответствуют различающиеся по форме кривые растяжения. Если скорость ориентационного упрочнения велика, стабилизация шейки происходит быстро, так как для этого не требуется большой вытяжки. Такое явление характерно для ряда полимерных стекол. На кривых растяжения этих материалов максимума не образуется. Многие полимерные материалы упрочняются медленнее, поэтому для стабилизации шейки требуются большие удлинения, а на кривой растяжения образуется заметный спад. Рассмотрим схему, иллюстрирующую процесс зарождения и развития шейки в образце (рис. 9). Иными словами, рассмотрим различные стадии холодной вытяжки. Снизу изображен образец, сверху — кривые распределения истинного напряжения а (сплошная линия) и предела вынужденной эластичности <Ую (пунктир) в различных сечениях образца.  Рисунок 9 Схема образования и стабилизации шейки при холодной вытяжке с постоянной скоростью: а — момент перед началом образования шейки; б — процесс вынужденно-эластической деформации протекает в тонкой части, ориентационное упрочнение мало; в — процесс вынужденно-эластической деформации протекает в местах перехода от шейки к нерастянутым частям образца, в средней части ориентационное упрочнение велико Перед самым началом образования шейки (рис. 9, а) напряжение в образце достигает максимума. В промежуточный момент между началом и стабилизацией шейки (рис. 9 , б) упрочнение еще невелико. Вынужденно-эластическая деформация протекает наиболее интенсивно в средней части шейки (заштрихованная область). В этом месте истинное напряжение равно пределу вынужденной эластичности. Когда шейка стабилизируется (рис. 9, в), в ее средней части овэ заметно возрастает благодаря сильному упрочнению. Теперь ом идет наиболее интенсивно у мест перехода от шейки к утолщенным частям образца (заштрихованные области). В этих переходных сечениях истинное напряжение равно ои. Шейка растет в длину в основном за счет слабо растянутых частей образца, постепенно «втягивающихся» в шейку. Приведенная схема образования и развития шейки упрощена. В ней не учитывается анизотропия материала, перенапряжения, обусловленные геометрической формой шейки, отличие скорости деформации в шейке от скорости, задаваемой прибором, и т. д. Не учитывается также некоторое ослабление материала в начале развития вынужденно-эластической деформации, связанное с нагревом и появлением микроразрывов. Теперь рассмотрим зависимость овэ от температуры. Для этого рассмотрим кривые растяжения полимерных стекол, полученные при различных температурах. Пример подобных кривых представлен на рис. 10 При их анализе можно сделать вывод, что по мере снижения температуры овэ закономерно возрастает.  Рисунок 10 – Зависимость относительной деформации от напряжения для поливинилхлорида при различных температурах Однако величина ою зависит не только от температуры, но и от скорости нагружения. В этом проявляется релаксационный характер вынужденной эластичности. Пример зависимости предела вынужденной эластичности (ов) от температуры при разных скоростях деформации приведен на рис. 11. Прямая "/(Г) пересекается с осью абсцисс в точке, соответствующей Тс полимера. При этой температуре ою = 0, то есть в образце уже при малых напряжениях развивается высокоэластическая деформация.  Рисунок 11 Температурная зависимость предела oD полиметилметакрилата при различных скоростях деформации: 1 — 5,3*10’5С''; 2 — 5,3-1 О*4 с-’; 3 — б.З-Ю^с-1 Таким образом, можно ввести следующее физически обоснованное определение: Тс — это температура, при которой предел вынужденной эластичности стремится к нулю. То есть Тс, как только что было показано, является функцией скорости деформирования. Поэтому называть то или иное значение предела аю без указания скорости воздействия некорректно. Еще в большей степени это относится к напряжению, так как оно также значительно влияет на величину предела ом. При малых напряжениях полимерный материал может вести себя как твердый, но при достаточно больших — проявляет значительную вынужденноэластическую деформацию, то есть размягчается. В принципе любая температура, при которой производится деформирование, может быть Гс, но при напряжении, равном пределу ою. Если полимер растягивается при комнатной температуре и происходит образование шейки (вынужденно-эластическая деформация), эта комнатная температура и есть точка стеклования при напряжении авУ То же самое справедливо и для всех других температур. При снижении температуры предел аю возрастает, так как для перегруппировки цепей требуются все большие напряжения. Пока долговечность материала при данном напряжении велика, развивается вынужденно-эластическая деформация. При некоторой достаточно низкой температуре напряжение, необходимое для перегруппировки участков цепи, соответствует уже настолько малой долговечности, что предел достигает значения хрупкой прочности (ом = охр), и происходит хрупкое разрушение материала. Температура, ниже которой полимер разрушается под действием этого напряжения, называется температурой хрупкости Гр, при которой свэ = аур. Традиционно разрушение твердых тел подразделяют на хрупкое и нехрупкое (вязкое). В первом случае деформация носит чисто упругий характер, а во втором — разрушению предшествует также и остаточная, необратимая деформация. Применительно к полимерам в твердом (стеклообразном) состоянии этому соответствует подразделение разрушения на хрупкое и вынужденно-эластическое. Первому предшествует упругая деформация, второму вынужденно-эластическая и (частично) упругая. В реальных условиях хрупкое разрушение полимеров осуществить в чистом виде практически очень трудно. Даже когда разрушение на первый взгляд кажется хрупким, можно почти всегда обнаружить, что в отдельных малых областях прошли необратимые (при данной температуре) вынужденно-эластические деформации. Такими областями являются перенапряженные участки, присутствие которых вызвано неоднородностью структуры. В этих областях происходят значительные локальные деформации, хотя в целом образец деформируется очень мало. Разрушение полимерных стекол — не мгновенный процесс. Оно всегда происходит во времени. Материал разрушается не мгновенно, а постепенно за счет накопления во времени элементарных актов разрушения химических, межмолекулярных и других связей. Разрушение наступает в тот момент, когда происходит полное исчерпание долговечности. Если нагрузка мала или прикладывается медленно, долговечность материала больше, и наоборот. Отсюда и обратная зависимость: если скорость приложения нагрузки велика, материал разрушается при большем напряжении, чем в условиях медленного воздействия. В отличие от классического понятия хрупкого разрушения, при хрупком разрушении полимеров в стеклообразном состоянии предполагается, что если общая деформация образца перед разрывом будет небольшой и в целом упругой, хотя в отдельных местах и развиваются вынужденно-эластические деформации, то разрушение в целом будет хрупким. Когда разрыву предшествуют значительные деформации образца, развивающиеся во времени и приводящие к изменению структуры и прочности, можно говорить о нехрупком разрушении. Подразделение разрушения на хрупкое и нехрупкое (вынужденно-эластическое) в таком виде имеет ясный физический смысл, хотя само определение хрупкого разрушения не предполагает отсутствия температурно-временной зависимости и включает только условие отсутствия необратимых деформаций образца. При испытаниях на хрупкость особенно большое значение приобретает масштабный фактор (размеры и форма образца). Поясним это на простом примере. Один из способов испытания полимерных материалов на хрупкость состоит в следующем. Образец в виде пластинки закрепляется на валу, при вращении которого край пластинки периодически находит на выступ (рис. 12). В определенном интервале температур испытуемая пластинка способна изгибаться и проходить выступ без разрушения. При понижении температуры в какой-то момент пластинка сломается; таким образом можно зафиксировать температуру хрупкости.  Рисунок 12 Схема устройства для испытаний полимерных материалов на хрупкость: 1 — вал; 2 — пластинка материала: 3 — выступ Естественно, Т сильно зависит от скорости вращения, и легко показать на опыте, что при любой выбранной температуре можно достичь хрупкого разрушения, увеличивая число оборотов вала. Кроме того, Гхр зависит от толщины образца и размеров выступа. Чем толще пластинка и больше выступ, тем ниже Гр при прочих равных условиях. И наконец, существенную роль играет длина пластинки. После всего сказанного условность определенной такими способами Т становится очевидной, и без точного указания всех подробностей метода испытаний значение Тхр будет весьма неопределенным. Характер разрушения полимеров наиболее ярко проявляется при построении кривых растяжения. При хрупком разрушении на кривой растяжения отсутствует максимум (или площадка). Разрыв происходит в конце линейной или слегка искривленной части кривой растяжения. Деформация перед разрывом не превышает нескольких процентов (рис. 13, а). При вынужденно-эластическом (нехрупком) разрушении разрыву предшествуют заметные вынужденноэластические деформации. На кривой растяжения наблюдается максимум (или площадка), а разрыв происходит в шейке (рис. 13, б).  Рисунок 13– Хрупкий (а) и вынужденно-эластический (б) виды разрушения ЗАКЛЮЧЕНИЕВ процессе выполнение работы были рассмотрены такие пункты как: Причины возникновение пластической деформации. Изменение структуры, свойства металлов и сплавов вследствии их возникновения Диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, описание превращения Причины возникновения внутренних напряжений при закалке. Способы предохранение изделие от образования закалочных трещин Описание механизма и характер деформации полимеров в стеклообразном и вязкотекучем состоянии. А также были получены теоретические знание и практические навыки повыше перечисленным пунктам. СПИСОК ЛИТЕРАТУРЫПричины возникновение пластической деформации. Изменение структуры, свойства металлов и сплавов вследствии их возникновения URL: https://stankiexpert.ru/spravochnik/materialovedenie/plasticheskaya-deformaciya.html (Дата обращения 23.05.2022) Диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, описание превращения URL: https://prepodvshoke.com/blog/matved/630.html (Дата обращения 23.05.2022) Причины возникновения внутренних напряжений при закалке. Способы предохранение изделие от образования закалочных трещин URL: http://www.materialscience.ru/subjects/materialovedenie/kontrolnie/kontrolnaya_rabota_1_variant_20_vopros_5_16_05_2010/ (Дата обращения 23.05.2022) Описание механизма и характер деформации полимеров в стеклообразном и вязкотекучем состоянии. URL: https://studopedia.ru/5_155783_fizicheskie-sostoyaniya-polimerov.html (Дата обращения 23.05.2022) |