Расчет. МО ПРОКИНА КР. Курсовая работа по дисциплине Метрологическое обеспечение продукции, процессов и услуг Вариант 8

Скачать 2.06 Mb. Скачать 2.06 Mb.

|

|

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Тульский государственный университет» Кафедра «Инструментальные и метрологические системы» Курсовая работа по дисциплине _Метрологическое обеспечение продукции, процессов и услуг_ Вариант №8 Выполнил ст. гр. 620591, Прокина А. С. Проверил доцент, к.т.н., Белякова В. А. Тула 2023 г. Аннотация Курсовая работа включает в себя семь пунктов, 36 страниц, 12 чертежей и 7 таблиц. В первом и втором пункте рассмотрены условные обозначения резьбы. В третьем и четвертом пункте рассмотрены условные обозначения точности зубчатых колес и передач. В пятом пункте рассмотрены условные обозначения шпонки и выбраны посадки для шпоночного соединения, так же назначен номинальный диаметр соединения. Вычислены предельные отклонения, зазоры и натяги. Начерчена схема полей допусков и эскиз поперечного сечения соединения, шпонки, вала и втулки. В шестом пункте рассмотрены условные обозначение прямобочного шлицевого соединения, написано условное обозначение шлицевого вала и втулки и начерчены эскизы поперечных разрезов шлицевого соединения и составляющих его деталей. В седьмом пункте рассмотрены условные обозначения шлицевых эвольвентных соединений, написано условное обозначение шлицевого вала и втулки и начерчены эскизы поперечных разрезов шлицевого соединения и составляющих его деталей. Содержание

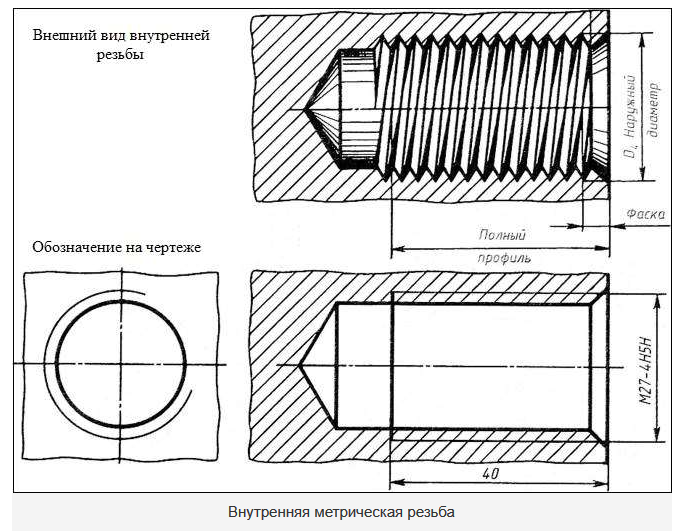

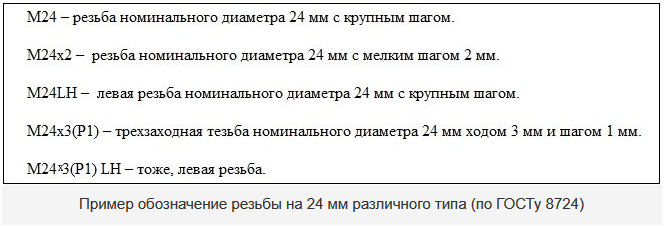

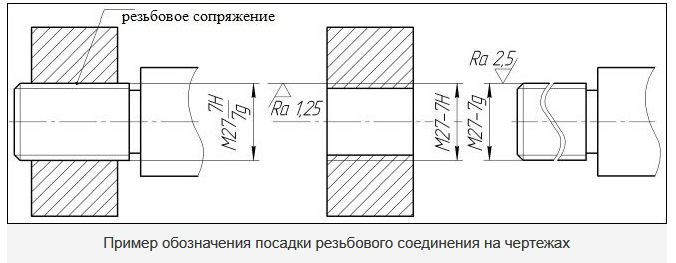

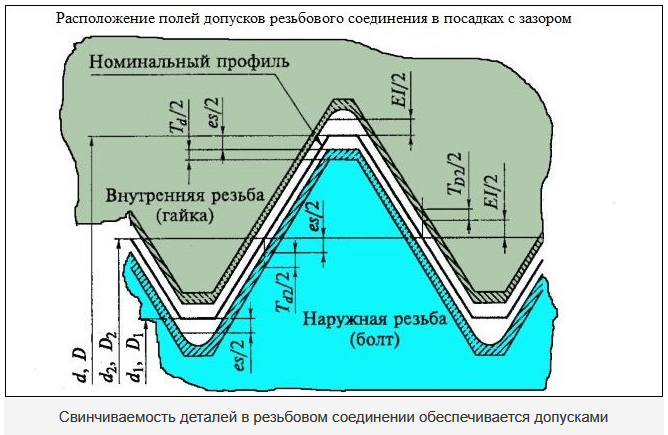

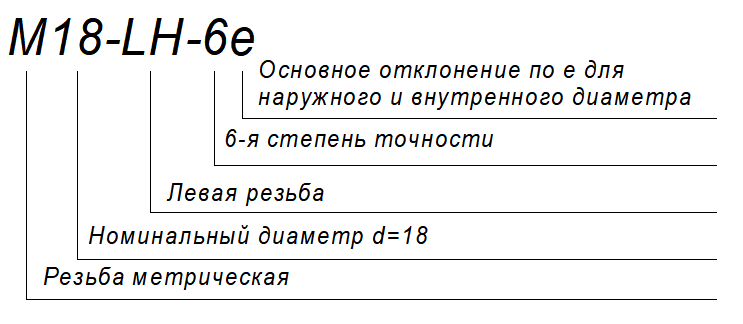

Введение Под метрологическим обеспечением (МО) понимается установление и применение научных и организационных основ, технических средств, правил и норм, необходимых для достижения единства и требуемой точности измерении. Основной тенденцией в развитии метрологического обеспечения является переход от существовавшей ранее сравнительно узкой задачи обеспечения единства и требуемой точности измерений к принципиально новой задаче обеспечения качества измерений. Понятие "метрологическое обеспечение" применяется, как правило, по отношению к измерениям (испытанию, контролю) в целом. В то же время допускают использование термина "метрологическое обеспечение технологического процесса (производства, организации)", подразумевая при этом МО измерений (испытаний или контроля) в данном процессе, производстве, организации. Цели метрологического обеспечения: повышение качества продукции; оптимизация управления производством; обеспечение взаимозаменяемости деталей, узлов и агрегатов; повышение эффективности научно-методологических работ, экспериментов и испытаний; оптимизация системы учета; повышение эффективности мероприятий по профилактике, диагностике и лечению болезней; оптимизация системы нормирования и контроля условий труда и быта людей; улучшение качества охраны окружающей среды; оптимизация системы оценки природных ресурсов; повышение уровня автоматизации управления транспортом и безопасности движения; обеспечение высокого качества и надежности связи. Таким образом, благодаря метрологическому обеспечению производства обеспечивается оптимизация управления технологическими процессами и предприятием в целом, стабилизируются процессы, поддерживается качество изготовления продукции. Расшифровать условное обозначение наружной или внутренней резьбы, или резьбовой посадки. Определить к какой резьбе – наружной, внутренней или резьбовому соединению относится данное обозначение. Метрическая резьба – это винтовая нарезка на наружных или внутренних поверхностях изделий. Форма выступов и впадин, которые ее формируют, представляет собой равнобедренный треугольник. Метрической эту резьбу называют потому, что все ее геометрические параметры измеряются в миллиметрах. Виды резьб, относящихся к метрическому типу, выделяют по ряду параметров, к которым относятся: размеры (диаметр и шаг резьбы); направление подъема витков (левая или правая резьба); расположение на изделии (внутренняя или наружная резьба).   Есть и дополнительные параметры, в зависимости от которых метрические резьбы разделяются на различные виды. Есть и дополнительные параметры, в зависимости от которых метрические резьбы разделяются на различные виды.Рис. 1 и 2 (Внутренняя и наружная)  Рассмотрим геометрические параметры, которые характеризуют основные элементы резьбы метрического типа. Рассмотрим геометрические параметры, которые характеризуют основные элементы резьбы метрического типа.Рис. 3 (параметры осинового профиля) Для обозначения поля допуска отдельного диаметра метрической резьбы используется сочетание цифры, которая указывает на класс точности резьбы, и буквы, определяющей основное отклонение. Поле допуска резьбы также должно обозначаться двумя буквенно-цифровыми элементами: на первом месте – поле допуска d2 (средний диаметр), на втором – поле допуска d (наружный диаметр). В том случае, если поля допусков наружного и среднего диаметров совпадают, то в обозначении они не повторяются. По правилам первым проставляется обозначение резьбы, затем следует обозначение поля допуска. Следует иметь в виду, что шаг резьбы в маркировке не обозначается. Узнать данный параметр можно из специальных таблиц. В обозначении резьбы также указывается, к какой группе по длине свинчивания она относится. Всего существует три таких группы: N – нормальная, которая не указывается в обозначении; S – короткая; L – длинная.  Буквы S и L, если они необходимы, идут за обозначением поля допуска и отделяются от него длинной горизонтальной чертой. Буквы S и L, если они необходимы, идут за обозначением поля допуска и отделяются от него длинной горизонтальной чертой.Рис. 4 (Пример обозначения резьбы)  Обязательно указывается и такой важный параметр, как посадка резьбового соединения. Это дробь, формируемая следующим образом: в числителе, проставляется обозначение внутренней резьбы, относящееся к полю ее допуска, а в знаменателе – обозначение поля допуска на резьбу наружного типа. Обязательно указывается и такой важный параметр, как посадка резьбового соединения. Это дробь, формируемая следующим образом: в числителе, проставляется обозначение внутренней резьбы, относящееся к полю ее допуска, а в знаменателе – обозначение поля допуска на резьбу наружного типа.Рис. 5 (Пример обозначения посадки) Поля допусков на метрический резьбовой элемент могут относиться к одному из трех типов: точные (с такими полями допуска выполняется резьба, к точности которой предъявляются высокие требования); средние (группа полей допуска для резьбы общего назначения); грубые (с такими полями допуска выполняют резьбонарезание на горячекатаных прутках и в глубоких глухих отверстиях).  Рис. 6 (Свинчиваемость деталей) Поля допусков на резьбу выбираются из специальных таблиц, при этом надо придерживаться следующих рекомендаций: в первую очередь выбираются поля допусков, выделенные жирным шрифтом; во вторую – поля допусков, значения которых вписаны в таблицу светлым шрифтом; в третью – поля допусков, значения которых указаны в круглых скобках; в четвертую (для крепежных изделий коммерческого назначения) – поля допусков, значения которых содержатся в квадратных скобках. В отдельных случаях разрешается использовать поля допусков, образованные отсутствующими в таблицах сочетаниями d2 и d. Допуски и предельные отклонения на резьбу, на которую впоследствии будет наноситься покрытие, учитываются по отношению к размерам резьбового изделия, пока еще не обработанного с помощью такого покрытия.  Задание: Задание:

Резьба метрическая наружная, номинальный диаметр резьбы 18, левая резьба, основное отклонение e, степень точности 6. По заданным параметрам наружной и внутренней резьбы написать условные обозначения.

M10x1,25-4H5Н-15 Резьба метрическая внутренняя с номинальным диаметром 10, с мелким шагом 1,25, с длиной свинчивания 15, правая резьба, основное отклонение Н, степень точности суммарного диаметра 4 и диаметра выступов 5. Расшифровать условные обозначения точности зубчатых колес и передач. 1. Устанавливаются двенадцать степеней точности зубчатых колес и передач, обозначаемых в порядке убывания точности цифрами: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 и 12. Примечание. Для степеней точности 1, 2 и 3 допуски и предельные отклонения не даны. Эти степени предусмотрены для будущего развития. Для степеней точности 4, 11 и 12 допуски и предельные отклонения см. ГОСТ 1758-81. 2. Для каждой степени точности зубчатых колес и передач устанавливаются нормы: кинематической точности, плавности работы и контакта зубьев зубчатых колес в передаче. 3. Допускается комбинирование норм кинематической точности зубчатых колес и передач, норм плавности работы и норм контакта зубьев различных степеней точности. 4. При комбинировании норм разных степеней точности, нормы плавности работы зубчатых колес и передач могут быть не более чем на две степени точнее или одну степень грубее норм кинематической точности; нормы контакта зубьев не могут назначаться по степеням точности более грубым, чем нормы плавности. 5. Устанавливаются шесть видов сопряжении зубчатых колес в передаче, обозначаемых в порядке убывания гарантированного бокового зазора буквами А, В, С, D, Е и Н и восемь видов допуска на боковой зазор х, у, z, a, b, с, d, h. Виды сопряжений и гарантированные боковые зазоры Примечание. Сопряжение вида В обеспечивает минимальную величину бокового зазора, при котором исключается возможность заклинивания стальной или чугунной передачи от нагрева при разности температур зубчатых колес и корпуса в 25 °С. Виды сопряжении зубчатых колес в передаче в зависимости от степени точности по нормам плавности работы указаны в таблице 1. Таблица 1 – зависимости видов сопряжений от степени точности по нормам плавности работы.

Видам сопряжений Н и Е соответствует вид допуска на боковой зазор h, а видам сопряжений D, С, В и А - виды допуска d, с, b и а соответственно. Соответствие между видом сопряжения зубчатых колес в передаче и видом допуска на боковой зазор допускается изменять; при этом также могут быть использованы виды допусков х, у, z. Устанавливаются шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами от I до VI. Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния (для сопряжений Н и Е - II класса, а для сопряжений D, С, В и А - классов III, IV, V и VI соответственно). Допускается изменять соответствие между видом сопряжения и классом отклонений межосевого расстояния. Точность изготовления зубчатых колес и передач задается степенью точности, а требования к боковому зазору - видом сопряжения по нормам бокового зазора. Пример условного обозначения точности цилиндрической передачи со степенью точности 7 по всем трем нормам, с видом сопряжения зубчатых колес С и соответствием между видом сопряжения и видом допуска на боковой зазор, а также между видом сопряжения и классом отклонений межосевого расстояния; 7-С ГОСТ 1643-81 При комбинировании норм разных степеней точности и изменении соответствия между видом сопряжения и видом допуска на боковой зазор, но при сохранении соответствия между видом сопряжения и классом отклонений межосевого расстояния, точность зубчатых колес и передач обозначается последовательным написанием трех цифр и двух букв. Первая цифра обозначает степень по нормам кинематической точности, вторая - степень по нормам плавности работы, третья - по нормам контакта зубьев, первая из букв - вид сопряжения, а вторая - вид допуска на боковой зазор. Цифры между собой и от слитно пишущихся букв разделяются тире. Пример условного обозначения точности цилиндрической передачи со степенью 8 по нормам кинематической точности, со степенью 7 по нормам плавности, со степенью 6 по нормам контакта зубьев, с видом сопряжения В, видом допуска на боковой зазор а и соответствием между видом сопряжения и классом отклонений межосевого расстояния: 8-7-6-Ва ГОСТ 1643-81 Примечание. В случаях, когда на одну из норм не задается степень точности, взамен соответствующей цифры указывается буква N. При выборе более грубого класса отклонений межосевого расстояния, чем предусмотрено для данного вида сопряжения, в условном обозначении точности цилиндрической передачи указывается принятый класс и рассчитанный по формуле уменьшенный гарантированный боковой зазор. Пример условного обозначения точности цилиндрической передачи со степенью точности 7 по всем нормам, с видом сопряжения зубчатых колес С, видом допуска на боковой зазор а и классом отклонений межосевого расстояния V (при межосевом расстоянии передачи 450 мм, 128 мкм): 7-Ca/V-128 ГОСТ 1643-81 Примечание. При принятии более точного класса отклонений межосевого расстояния наименьший боковой зазор в передаче будет больше бокового зазора. Его величина, рассчитанная по той же формуле, может не указываться в условном обозначении точности передач. Задание:

Задана 8-я степень точности по кинематической точности, 7-я степень по плавности работы, 6-я степень точности по полноте контакта зубьев, норма бокового зазора Ва, вид сопряжения зубчатых колес В, вид допуска на боковой зазор «а». Написать условное обозначение точности цилиндрической зубчатой передачи и колеса на основании данных.

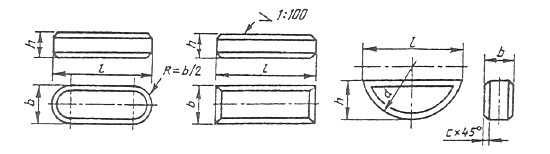

7-Eh/II ГОСТ 1643-81 Задана 7-я степень точности по всем нормам, норма бокового зазора Eh, вид сопряжения зубчатых колес E, вид допуска на боковой зазор «h» и класс отклонений межосевого расстояния II. Расшифровать условное обозначение шпонки и выбрать посадки для шпоночного соединения. Назначить номинальный диаметр соединения. Найти предельные отклонения, вычислить предельные зазоры и натяги. Начертить схемы полей допусков, эскиз поперечного сечения соединения, шпонки, вала и втулки. Соединение шпоночное состоит из вала, колеса и шпонки. Шпонка представляет собой деталь призматической (шпонки призматические или клиновые) или сегментной (шпонки сегментные) формы, размеры которой определены стандартом. Шпонки применяют для передачи крутящего момента.  Рисунок 7 – Шпонки. В специальную канавку-паз на валу закладывается шпонка. На вал насаживают колесо так, чтобы паз ступицы колеса попал на выступающую часть шпонки. Размеры пазов на валу и в ступице колеса должны соответствовать поперечному сечению шпонки. Размеры призматических шпонок определяются ГОСТ 23360-78; размеры соединений с клиновыми шпонками – ГОСТ 24068-80; размеры соединений с сегментными шпонками – ГОСТ 24071-97. Шпонки призматические бывают обыкновенные и направляющие. Направляющие шпонки крепят к валу винтами; их применяют, когда колесо перемещается вдоль вала. По форме торцов шпонки бывают трех исполнений: исполнение 1 – оба торца закруглены; исполнение 2 – один торец закруглен, второй –плоский; исполнение 3 – оба торца плоские. Рабочими поверхностями у шпонок призматических и сегментных являются боковые грани, а у клиновых верхняя и нижняя широкие грани, одна из которых имеет уклон 1:100. Поперечные сечения всех шпонок имеют форму прямоугольников с небольшими фасками или скругленными. Размеры сечений шпонок выбираются в зависимости от диаметра вала, а длина шпонок – в зависимости от передаваемых усилий. Условные обозначения шпонок определяются стандартами и включают в себя: наименование, исполнение, размеры, номер стандарта. Пример условного обозначения шпонки: Шпонка 10  8 8 60 ГОСТ 23360–78 – призматическая, первого исполнения, с размерами поперечного сечения 10 60 ГОСТ 23360–78 – призматическая, первого исполнения, с размерами поперечного сечения 10 8 мм, длина 60 мм. 8 мм, длина 60 мм. Чертежи шпоночных соединений выполняются по общим правилам. Шпоночное соединение показывают во фронтальном разрезе осевой плоскостью. Шпонку при этом изображают неразрезанной, на валу выполняют местный разрез. Вторым изображением шпоночного соединения служит сечение плоскостью, перпендикулярной оси вала. Зазор между основаниями паза во втулке (ступице колеса) и шпонкой показывают увеличенным.  Рисунок 8 – Пример чертежа шпоночного соединения. Задание:

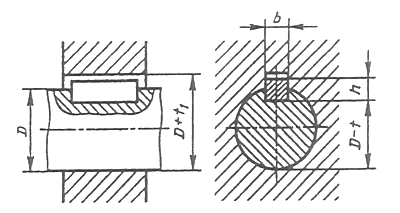

Шпонка 6  10 ГОСТ 24071-80 – сегментная, первого исполнения, с размерами поперечного сечения 6 10 ГОСТ 24071-80 – сегментная, первого исполнения, с размерами поперечного сечения 6 10 мм. 10 мм.Из таблицы ГОСТа 24071-80 определим размеры шпонки:

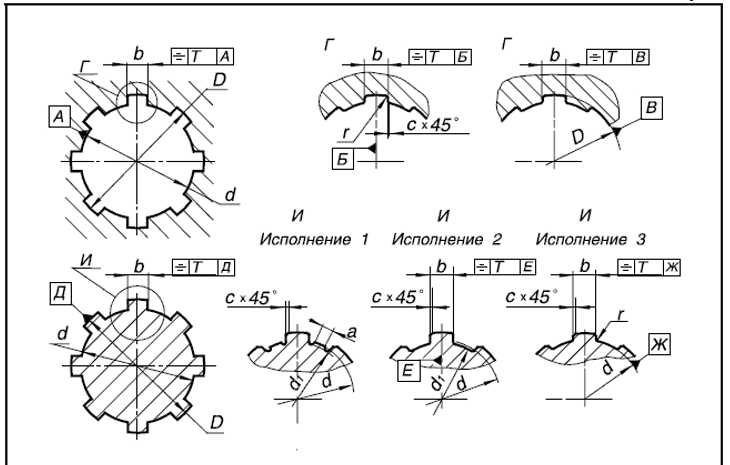

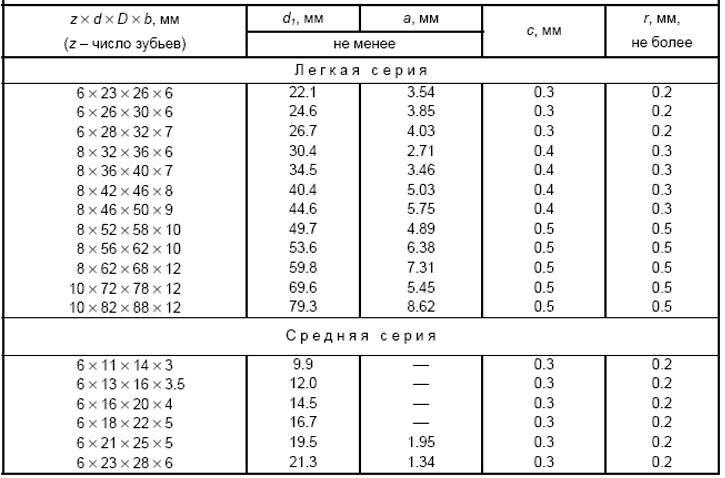

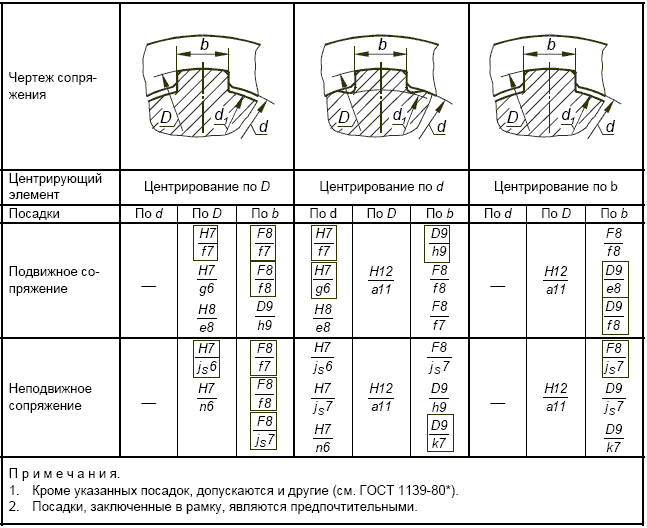

Определим допуски на размеры элементов шпоночного соединения. Шпонка: - ширина шпонки b = 6h9, =>  ei = 0 – 30 = – 30 мкм = – 0,030 мм - высота шпонки h = 10h11, =>  ei = 0 – 90 = – 90 мкм = – 0,090 мм - диаметр шпонки D = 25h12, =>  ei = 0 – 210 = – 210 мкм = – 0,210 мм Паз: Допуск на ширину паза вала и паза втулки по девятому квалитету для номинального размера 6 мм также составляет 30 мкм. - ширина паза вала Верхнее отклонение для ширины пазов вала определено основным отклонение N. Величина верхнего отклонения составляет ES = 0. EI = 0 – 30 = – 30 мкм = – 0,030 Посадка сегментной шпонки в пазе вала по размеру b:  - ширина паза втулки Верхнее отклонение для ширины пазов вала определено основным отклонение Js. Величина верхнего отклонения составляет ES = – 15 мкм (–0,015). EI = 15 – 30 = – 15 мкм = – 0,015 Посадка сегментной шпонки в пазе втулки по размеру b:  Определим предельные размеры ширины шпонки: Определим предельные размеры ширины шпонки:bmax = b + es = 6 + 0 = 5,0 мм bmin = b + ei = 6 + (– 0,030) = 5,97 мм Определим предельные размеры на ширину паза вала: bmax = b + ES = 6 + 0 = 5,0 мм bmin = b + EI = 6 + (– 0,030) = 5,97 мм Определим предельные размеры на ширину паза втулки: bmax = b + ES = 6 + 0,015 = 6,015 мм bmin = b + EI = 6 + (– 0,015) = 5,985 мм Предельные зазоры, натяги в сопряжении паз вала – шпонка по размеру b:  Smax = ES – ei = 0 – (– 0,030) = 0,030 мм Nmax = es – EI = 0 – (– 0,030) = 0,030 мм Предельные зазоры, натяги в сопряжении паз втулки – шпонка по размеру b:  Smax = ES – ei = 0,015 – (– 0,030) = 0,045 мм Nmax = es – EI = 0 – (– 0,015) = 0,015 мм  Рис. 9 Схема расположения полей допусков деталей сопряжения сегментной шпонки  Рис. 10 Эскизы поперечного сечения деталей сопряжения Расшифруйте условные обозначения прямобочных шлицевого соединения. Напишите условное обозначение шлицевого вала и втулки. Начертите эскизы поперечных разрезов шлицевого соединения и составляющих его деталей. Поставьте на эскизах основные размеры с условными обозначениями полей допусков. Шлицевые соединения, как и шпоночные, предназначены для передачи крутящих моментов в соединениях шкивов, муфт, зубчатых колес и других деталей с валами. В отличие от шпоночных соединений, шлицевые соединения, кроме передачи крутящих моментов, осуществляют еще и центрирование сопрягаемых деталей. Шлицевые соединения могут передавать большие крутящие моменты, чем шпоночные, и имеют меньшие перекосы и смещения пазов и зубьев. В зависимости от профиля зубьев шлицевые соединения делят на соединения с прямобочным, эвольвентным и треугольным профилем зубьев. Соединения шлицевые прямобочные. Основные параметры. Шлицевые соединения с прямобочным профилем зубьев применяются для подвижных и неподвижных соединений. К основным параметрам относятся: • D – наружный диаметр; • d – внутренний диаметр; • b – ширина зуба. По ГОСТ 1139-80* в зависимости от передаваемого крутящего момента установлено три типа соединений – легкой, средней и тяжелой серии. Номинальные размеры основных параметров и число зубьев шлицевых соединений общего назначения с прямобочным профилем зубьев, параллельных оси соединения. В шлицевых соединениях с прямобочным профилем зуба применяют три способа относительного центрирования вала и втулки: • по наружному диаметру D; • по внутреннему диаметру d; • по боковым сторонам зубьев b. Центрирование по D рекомендуется при повышенных требованиях к соосности элементов соединения, когда твердость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и шлифуется по наружному диаметру D. Применяется такое центрирование в подвижных и неподвижных соединениях. Центрирование по d применяется в тех же случаях, что и центрирование по D, но при твердости втулки, не позволяющей обрабатывать ее протяжкой. Такое центрирование является наименее экономичным. Центрирование по b используют, когда не требуется высокой точности центрирования, при передаче значительных крутящих моментов. Таблица 2 – Номинальные размеры основных параметров и число зубьев шлицевых соединений общего назначения с прямобочным профилем зубьев.    Посадки шлицевых соединений с прямобочным профилем зуба. По ГОСТ 1139-80* установлены допуски и посадки шлицевых соединений с прямобочным профилем зуба для различных способов центрирования.  Таблица 3 – Допуски и посадки шлицевых соединений с прямобочным профилем зуба для различных способов центрирования. Таблица 3 – Допуски и посадки шлицевых соединений с прямобочным профилем зуба для различных способов центрирования.Условные обозначения шлицевых прямобочных соединений. Пример обозначения шлицевого соединения с центрированием по D.  Пример обозначения подвижного шлицевого соединения с центрированием по D: для соединения: D − 8 × 36 ×40 H7 / f7 ×7 F8 / f7; для отверстия этого соединения: D – 8 × 36 × 40 H7 × 7 F8; для вала: D – 8 × 36 × 40 f7 × 7 f7. Пример обозначения подвижного шлицевого соединения с центрированием по d: для соединения: d − 8 × 36 H7 / f7 ×40 H12 / a11×7 D9 / h9; для отверстия этого соединения: d – 8 × 36 H7 × 40 H12 × 7 D9; для вала: d – 8 × 36 f7 × 40 a11 × 7 h9. Пример обозначения подвижного шлицевого соединения с центрированием по b: для соединения: b − 8 × 36 ×40 H12 / a11 × 7 D9/f 8; для отверстия этого соединения: b – 8 × 36 × 40 H12 × 7 D9; для вала: b – 8 × 36 × 40 a11 × 7 f8. Задание:

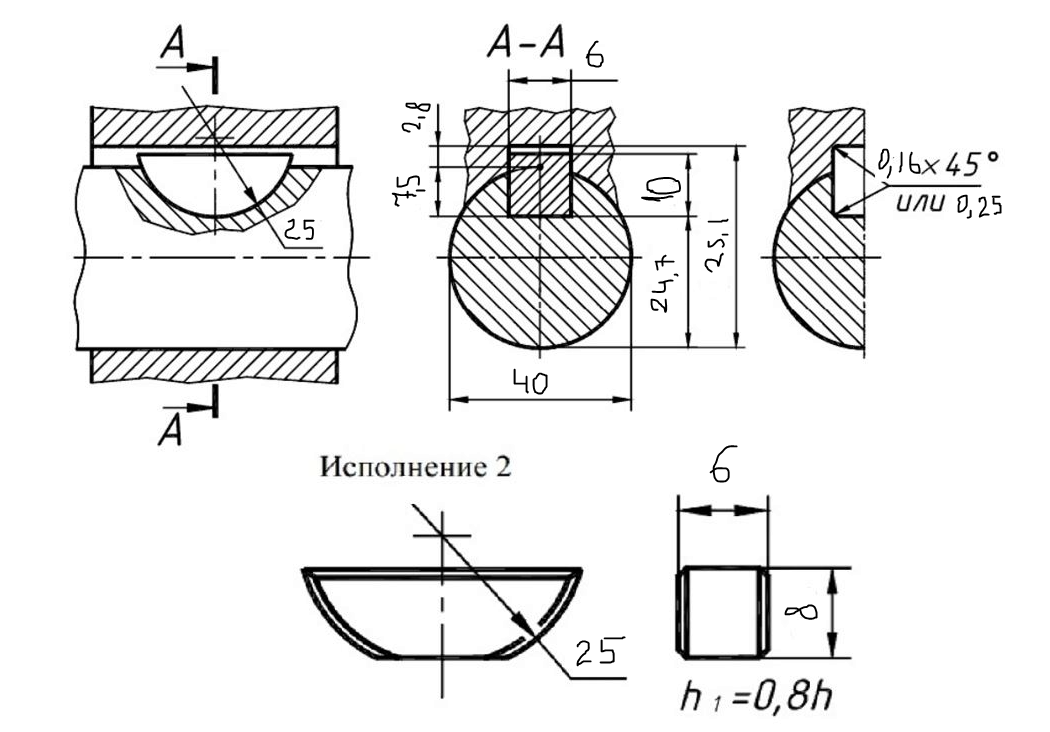

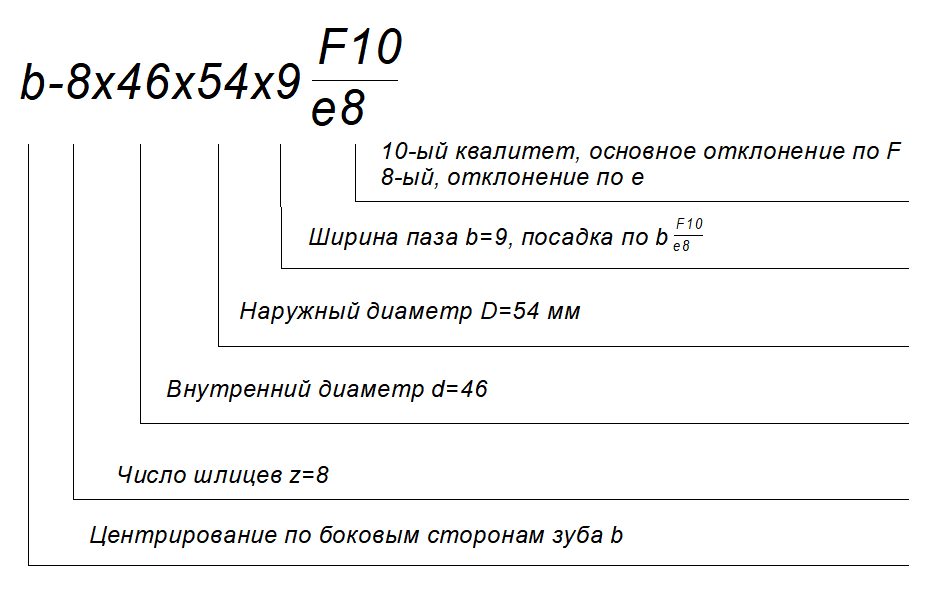

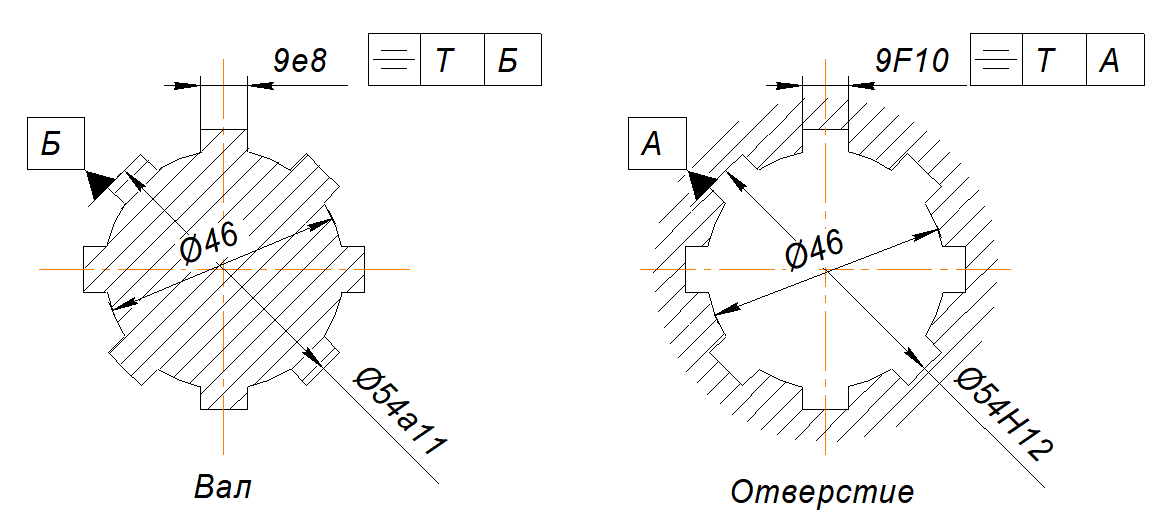

Число зубьев z = 8, внутренний диаметр d = 46, наружный диаметр D = 54, ширина зуба b = 9 мм, центрирование по боковым сторонам с посадкой по размеру  . . Условное обозначение шлицевого вала и втулки: для соединения: b-8  46 46 54 54 9F10/e8 9F10/e8для отверстия этого соединения: b-8  46 46 54 54 9F10 9F10для вала: b-8  46 46 54 54 9e8 9e8  Рис. 11 Эскиз поперечных разрезов шлицевого соединения и составляющих его деталей Расшифруйте условные обозначения эвольвентного шлицевого соединения. Напишите условное обозначение шлицевого вала и втулки. Начертите эскизы поперечных разрезов шлицевого соединения и составляющих его деталей. Проставьте на эскизах основные размеры с условными обозначениями полей допусков. Шлицевые соединения с эвольвентным профилем зуба имеют то же назначение, что и прямобочные, но обладают рядом преимуществ: технологичностью (для обработки всех типоразмеров валов с определенным модулем требуется только одна червячная фреза, возможно применение всех точных методов обработки зубьев); большей прочностью (обладают меньшими концентратами напряжений и большим количеством зубьев). Шлицевые эвольвентные соединения. Основные параметры. Шлицевые соединения с эвольвентным профилем зубьев применяются для подвижных и неподвижных соединений. К основным параметрам относятся: • D – наружный диаметр зубьев, номинальный диаметр соединения; • m – модуль; • z – число зубьев; • α = 30° - угол профиля. Остальные параметры вычисляются по зависимостям ГОСТ 6033-80  Табл 4. Номинальные значения основных параметров.  Табл. 5 Посадки шлицевых эвольвентных соединений. В шлицевых соединениях с эвольвентным профилем зубьев применяются следующие способы относительного центрирования вала и втулки: по боковым поверхностям зубьев s, e, по наружному диаметру D и допускается центрирование по внутреннему диаметру. Наибольшее распространение получил способ центрирования по боковым поверхностям зубьев. Центрирование по внутреннему диаметру не рекомендуется. ГОСТ 6033-80* установлены допуски и посадки для различных способов центрирования. Кроме указанных посадок, применяются и другие ГОСТ 6033-80  Табл. 6 Условные обозначения шлицевых эвольвентных соединений. Обозначения шлицевых эвольвентных соединений должны содержать номинальный диаметр, модуль, обозначение посадки (полей допусков вала и отверстия) и номер стандарта. Примеры обозначения. При центрировании по боковым поверхностям зубьев. D = 50 мм; m = 2 мм; посадка по боковым поверхностям s(e) –9g / 9H соединение 50 ×2 × 9H / 9g ГОСТ 6033-80 вал 50 ×2 ×9g ГОСТ 6033-80; отверстие 50 ×2 ×9H ГОСТ 6033-80. При центрировании по наружному диаметру. D = 50 мм; m = 2 мм; посадка по центрирующему диаметру D - H7 / g6 и по боковым поверхностям s(e) - 9H / 9h соединение 50 × H7 / g6 × 2 × 9H / 9h - 80 ГОСТ 6033-80; вал 50 × g6 ×2 ×9h ГОСТ 6033-80; отверстие 50 ×H7 ×2 ×9H ГОСТ 6033-80. Шлицевого соединения: D=50 мм; m=2 мм, с центрированием по внутреннему диаметру, с посадкой H7/g6, с посадкой по нецентрирующим боковым поверхностям зубьев 9H/9h: соединение: i50 × 2 ×H7/g6 × 9H/9h ГОСТ 6033-80; отверстие: i50 × 2 ×H7 × 9H ГОСТ 6033-80; вал: i50 × 2 ×g6 × 9h ГОСТ 6033-80. Задание:

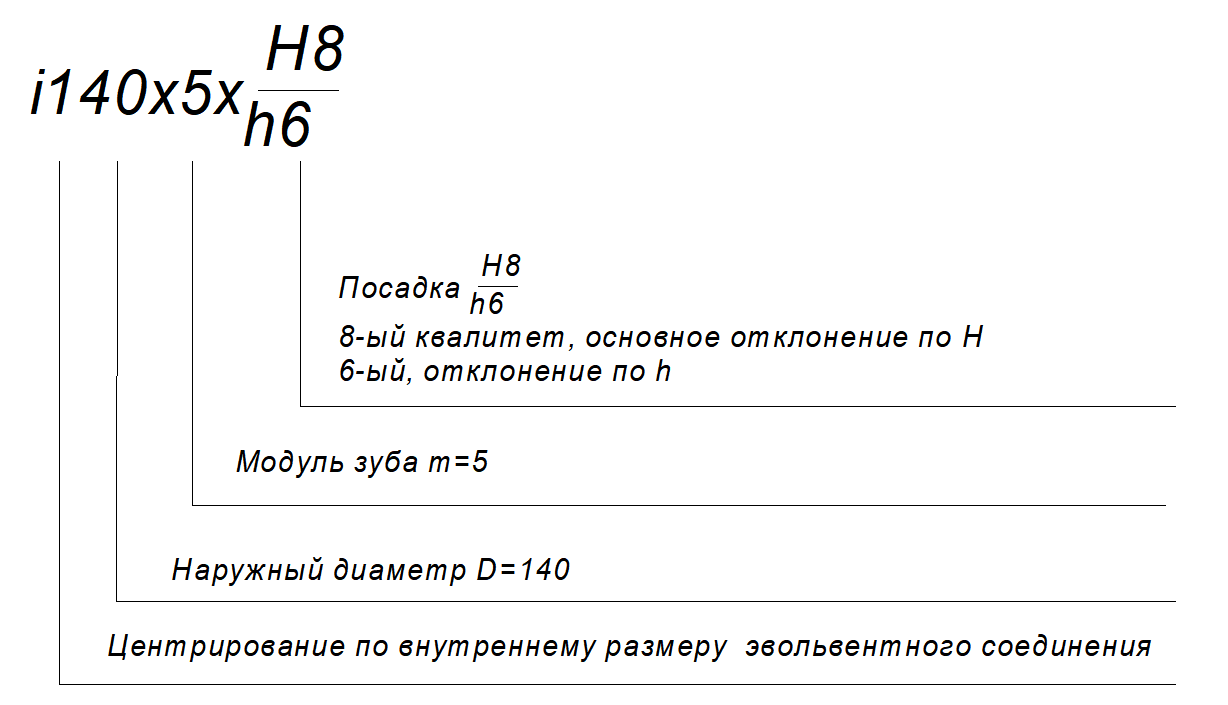

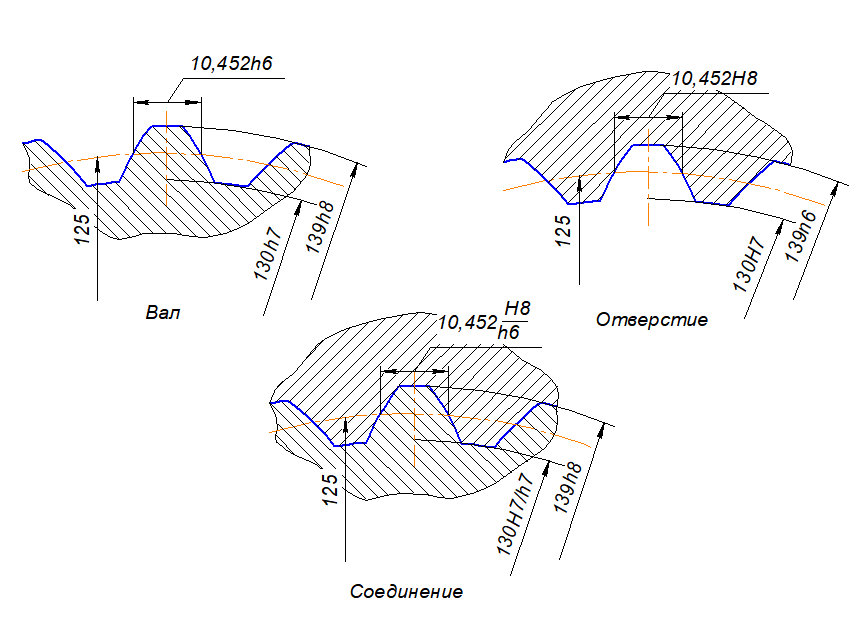

Центрирование по внутреннему диаметру D=140 мм с посадкой по диаметру центрирования  . . Условное обозначение шлицевого вала и втулки: для соединения: i140  5 5 H8/h6 ГОСТ 6033-80 H8/h6 ГОСТ 6033-80для отверстия этого соединения: i140  5 5 H8 ГОСТ 6033-80 H8 ГОСТ 6033-80для вала: i140  5 5 h6 ГОСТ 6033-80 h6 ГОСТ 6033-80Таблица 7. Основные параметры соединения

Рис. 12 Эскиз поперечных разрезов шлицевого соединения и составляющих его деталей Заключение Метрологическое обеспечение (МО) – это установление и применение научных и организационных основ, технических средств, правил и норм, необходимых для достижения единства и требуемой точности измерений (ГОСТ 1.25-76), а в более широком смысле – обеспечения качества измерений, как на каждом производстве, так и в стране. В современном мире качество выпускаемой продукции определяет конкурентоспособность предприятия, его устойчивое развитие. Именно метрологическое обеспечение производства (качества выполняемых в процессе производства и при приемке готовой продукции измерительных и контрольных операций) определяет качество выпускаемой продукции. Расшифровала условные обозначения резьбы и определила к какой резьбе относится данное обозначение. Написала условное обозначение резьбы. Расшифровала условные обозначения точности зубчатых колес и передач. Написала условное обозначение точности цилиндрической зубчатой передачи и колеса. Расшифровала условные обозначения шпонки и выбрала посадки для шпоночного соединения, так же назначила номинальный диаметр соединения. Вычислила предельные отклонения, зазоры и натяги. Начертила схемы полей допусков и эскиз поперечного сечения соединения, шпонки, вала и втулки. Расшифровала условные обозначение прямобочного шлицевого соединения, написала условное обозначение шлицевого вала и втулки и начертила эскизы поперечных разрезов шлицевого соединения и составляющих его деталей. Расшифровала условные обозначения шлицевых эвольвентных соединений, написала условное обозначение шлицевого вала и втулки и начертила эскизы поперечных разрезов шлицевого соединения и составляющих его деталей. Список литературы ГОСТ 24705-81. Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры ГОСТ 1643-81. Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски ГОСТ 1758-81. Основные нормы взаимозаменяемости. ПЕРЕДАЧИ ЗУБЧАТЫЕ КОНИЧЕСКИЕ И ГИПОИДНЫЕ. Допуски ГОСТ 24071-80. Основные нормы взаимозаменяемости. Сегментные шпонки и шпоночные пазы ГОСТ 1139-58. СОЕДИНЕНИЯ ЗУБЧАТЫЕ (ШЛИЦЕВЫЕ) ПРЯМОБОЧНЫЕ. Размеры, допуски и посадки. ГОСТ 6636-69. Основные нормы взаимозаменяемости. Нормальные линейные размеры (с Изменениями N 1, 2) Аристов, А.И. Метрология, стандартизация, сертификация: Учебное пособие / А.И. Аристов, В.М. Приходько, И.Д. Сергеев, Д.С. Фатюхин. - М.: НИЦ ИНФРА-М, 2013. - 256 c. Архипов, А.В. Метрология. Стандартизация. Сертификация: Учебник для студентов вузов / А.В. Архипов, А.Г. Зекунов, П.Г. Курилов; Под ред. В.М. Мишин. - М.: ЮНИТИ-ДАНА, 2013. - 495 c. Боларев, Б.П. Стандартизация, метрология, подтверждение соответствия: Учебное пособие / Б.П. Боларев. - М.: НИЦ ИНФРА-М, 2013. - 254 c. Колчков, В.И. Метрология, стандартизация, сертификация: Учебник / В.И. Колчков. - М.: Форум, НИЦ ИНФРА-М, 2013. - 432 c. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||