ДЗ. Расчет режимов резания. Теория 1 Постановка задачи и исходные данные 5

Скачать 1.57 Mb. Скачать 1.57 Mb.

|

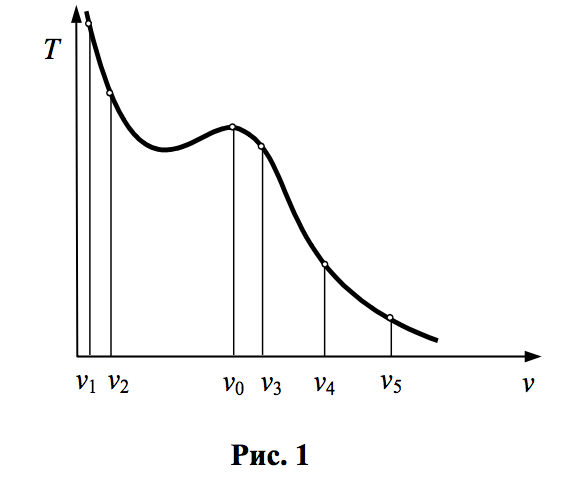

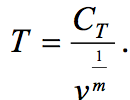

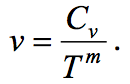

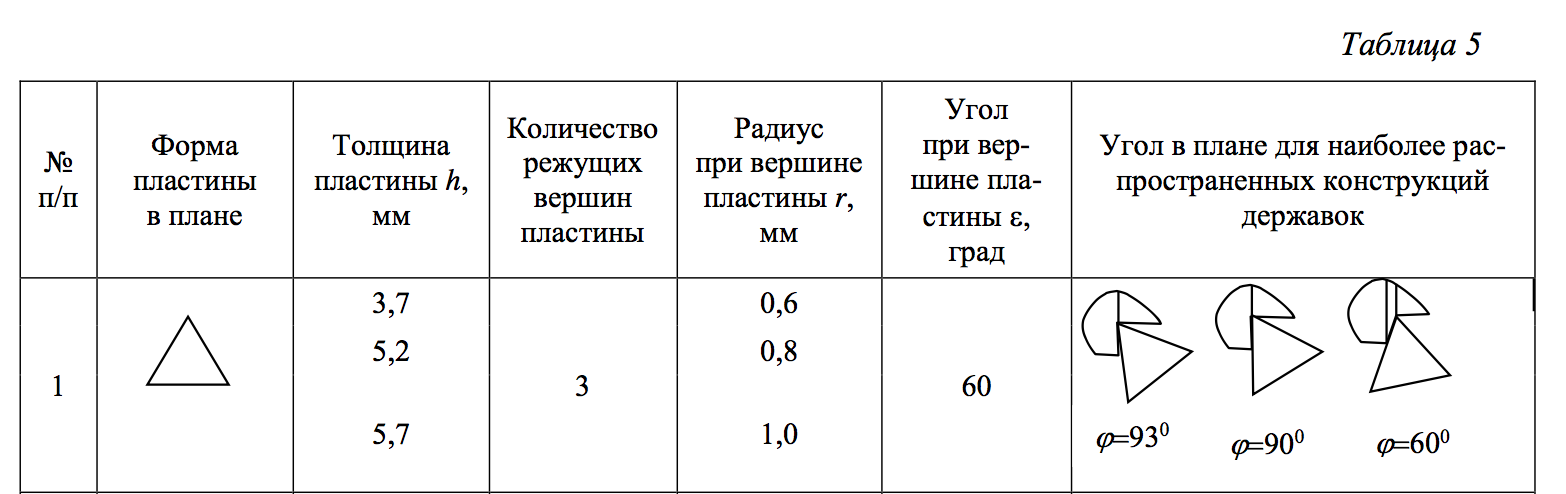

ОглавлениеТеория 1 Постановка задачи и исходные данные 5 Назначение режима резания для операции наружного продольного точения 5 Вычерчивание схемы обработки 5 Назначение припусков на обработку (глубины резания) для каждого этапа и общего припуска на обработку. 6 Назначение подачи на оборот 7 Назначение скорости резания 12 Определение частоты вращения шпинделя станка 14 Определение скорости подачи резца 15 Определение главной составляющей силы резания 15 Определение основных параметров нормирования 16 Итоговая таблица режимов резания 18 Литература 18 ТеорияНазначение рациональных режимов резания является важным звеном в технологии машиностроения, так как обеспечивает такие показатели производственного процесса, как производительность труда, качество продукции, ее себестоимость и т. д. Эффективность и качество изготовления деталей могут быть достигнуты при следующих условиях: выбран оптимальный для данной операции типоразмер инструмента и материал режущей части; инструмент имеет оптимальные геометрические параметры режущей части и качественную заточку лезвий; обработка ведется с технически и экономически обоснованными режимами резания; выбрано оборудование, которое в полной мере позволяет реализовать назначенные режимы и условия обработки. В соответствии с ГОСТ 25762—83 под термином «режимы резания» понимается совокупность числовых значений глубины резания, подачи и скорости резания. От выбранных режимов резания зависят такие важные параметры, как стойкость инструмента, силы резания, мощность и другие факторы рабочего процесса, которые определяют технико-экономические показатели процесса обработки. Режимы резания считаются рациональными, если они позволяют получить высокие технико-экономические показатели операции. При выборе и назначении режимов резания обычно приходится согласовывать значения всех параметров с учетом возможности их реализации на используемом оборудовании. Следует отметить, что решение задачи выбора режимов резания может быть многовариантным, т.е. поставленным требованиям могут удовлетворять несколько вариантов сочетаний режимных параметров. Для одних и тех же исходных параметров могут быть использованы режимы резания разной интенсивности. Этот выбор будет зависеть от следующих факторов: типа производства (единичное, серийное, массовое и т. п.); принятого критерия оптимизации режима резания (мини- мальная себестоимость операции, производительность обработки, заданный расход инструмента, его надежность и др.); вида используемого оборудования (универсальные станки, станки с ЧПУ, агрегатные станки автоматических линий и т. п.); степени автоматизации смены инструмента и т. п. Стойкостные зависимости для большинства инструментов чаще всего имеют вид, изображенный на рис. 1. По интенсивности используемые режимы резания можно условно разделить на три вида: умеренные (наиболее низкие), нормальные (средние) и форсированные (повышенные). Следует отметить, что для каждого вида режущего инструмента и конкретных условий обработки значения параметров режима резания, характеризующие ту или иную интенсивность режима, могут отличаться. Умеренные режимы резания (диапазон скоростей v1–v2 на рис. 1) характеризуются периодами стойкости инструмента, в несколько раз превышающими нормативный период стойкости, однако про- изводительность обработки, которая в первую очередь определяется скоростью резания, для этих режимов минимальна. Такие режимы применяют, когда стремятся получить максимальную надежность инструмента, наименьшие расход и затраты по инструменту, когда операция при работе этим инструментом не является лимитирующей, если используют сложный и дорогостоя- щий инструмент и т.п. Обычно на таких режимах работают агрегатные станки автоматических линий в массовом производ- стве. Нормальные режимы резания (диапазон скоростей v0–v3 на рис. 1) предполагают компромисс между относительно высокой стойкостью и относительно высокой производительностью. Такие режимы широ- ко используются в единичном и серийном производстве при работе на универсальных станках, и именно они чаще всего рекомендуются в общемашиностроительных нормативах. Нормативный период стойкости для нормальных режимов резания составляет 30...60 мин.  Форсированные режимы резания (диапазон скоростей v4–v5 на рис. 1) используют в тех случаях, когда данная операция является лимитирующей по производительности в технологической цепочке изготовления детали или при работе на сложном дорогом оборудовании, когда несмотря на повышенные затраты на инструмент важнее окупить дорогостоящее оборудование за счет большой производительности обработки. Использование таких режимов требует обязательного применения инструмента повышенного качества при наличии автоматической смены изношенного инструмента. Нормативный период стойкости для форсированных режимов может опускаться до 15 мин. Форсированные режимы применяют на многошпиндельных станках с ЧПУ. На участке от v3 до v5 зависимость стойкости от скорости резания может быть описана формулой вида  Таким образом, задав нормативный период стойкости инструмента T, можно рассчитать обеспечивающую ее скорость резания по формуле  Коэффициенты CT, Cv и m являются эмпирическими, найденными из экспериментов. Они зависят от инструментального и обрабатываемого материалов, геометрических параметров инструмента и других условий обработки и определяются из справочников. Одним из важных элементов при назначении режимов резания для любого вида обработки является установление необходимого количества последовательных этапов удаления припуска для получения требуемого качества готовой детали. Для большинства процессов механической обработки (в частности, для точения и многих видов фрезерования) обычно используются следующие этапы удаления припуска: 1-й этап — черновая обработка, позволяет получить 14 квалитет точности размеров и шероховатость поверхности Ra 12,5... ...50 мкм; 2-й этап — получистовая обработка, позволяет получить 12, 13 квалитеты точности и шероховатость Ra 6,3...12,5 мкм; 3-й этап — чистовая обработка, рассчитана на получение 9, 10 и 11 квалитета точности и шероховатости Ra 3,2...6,3 мкм; 4-й этап — отделочная обработка, позволяет получить 7, 8 квалитеты точности и шероховатость Ra 0,4...3,2 мкм. Получение размеров указанных квалитетов точности на каждом этапе предусматривает использование заготовок с точностью предшествующего этапа обработки. Толщину снимаемого припуска (глубина резания) для каждого этапа обработки выбирают исходя из необходимости удаления погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем этапе. Общий припуск на обработку определяют как сумму припусков на обработку по всем этапам. Постановка задачи и исходные данныеРассчитать оптимальный режим резания для заготовки по заданным параметрам. Параметры заготовки: Материал: 12х18Н10Т (нержавеющая сталь) Твердость: 220 Квалитет точности: 17 l = 825 мм Ø30 мм Параметры готовой детали: l = 420 мм Ø18 мм Параметры инструмента: Материал: Т15К6 (инструментальный сплав) Назначение режима резания для операции наружного продольного точенияОписанная методика назначения режима резания предполагает, что выбор осуществляется из условия обработки детали на токарном станке с ЧПУ резцом, оснащенным сменной многогранной пластинкой (СМП) из твердого сплава. Вычерчивание схемы обработки Крепление заготовки – в центрах с поводком ( или рифлёным центром). Заготовку необходимо предварительно разрезать так, чтобы её длина составила 420 мм.   Инструмент резания: пластина типа 1 по табл. 5 пособия. Назначение припусков на обработку (глубины резания) для каждого этапа и общего припуска на обработку. В связи с тем, что процесс обработки всегда сводится к последовательному снятию с заготовки слоев материала с целью улучшения ее точности и шероховатости, глубина резания определяется этапом обработки. Вычисляем значения припуска на обработку по таблице 1 методического пособия:

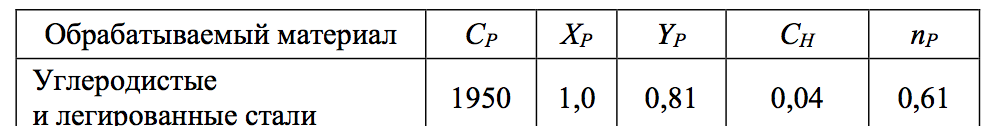

Назначение подачи на оборот Величину подачи на один оборот заготовки Sо, мм/об, выбирают с учетом диаметра обрабатываемой заготовки, глубины резания и этапа обработки. Для черновой и получистовой обработки So можно рассчитать по формуле:  где d – диаметр заготовки на данном этапе обработки. Значения показателей степени zS, xS и коэффициентов CS Kм, зависящие от вида обрабатываемого материала и этапа обработки, определяем по таблице 2 методического пособия:

Поправочный коэффициент KmS, характеризующий марку инструментального материала, выбирают по табл. 3 методического пособия:

Поправочный коэффициент KHS характеризует механические свойства обрабатываемого материала. Расчет KHS для обработки стали и чугуна  НВ – твердость материала. Значения параметров СHS и nS определяем по табл. 4 методического пособия.

Проводим расчет : KHS = 59 = 0,927 (220)0,77 Поправочный коэффициент KS учитывает геометрические параметры резца в плане:  где — угол при вершине резца (угол при вершине СМП), град; — главный угол в плане, град. Наиболее применяемые формы СМП и углы в плане при использовании этих пластин приведены в табл. 5 методического пособия.  Расчет : KS = 2,9 х (600,16) = 0, 705 (900,46) Поправочный коэффициент Kж учитывает жесткость заготовки и способ ее крепления на станке:  где L — длина заготовки, 420 мм; D — диаметр обрабатываемой поверхности, мм. (30мм, 25,8мм) Значения Сж для различных способов крепления заготовки приведены в табл. 6 методического пособия.

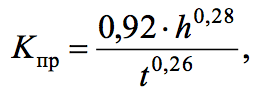

Kж = 1,38 = 0,836 (черновая обр) ( 420/30)0,19 Kж = 1,38 = 0,812 (получистовая обр) (420/25,8)0,19 Поправочный коэфициент Кк характеризует состояние поверхности заготовки. Принимаю коэфициент Кк заготовки без корки = 1,0. Поправочный коэффициент Kк используется в том случае, если рассматривается первый этап (черновая обработка). В остальных случаях Kк = 1,0. Поправочный коэффициент Kпр характеризует прочность режущей части резца:  где h — толщина многогранной пластины. Рекомендуемые приближенные соотношения между нагрузкой на резец, условно характеризуемой глубиной резания, и сечением державки, от которых зависит ее прочность и жесткость, приведены в табл. 7.

Kпр = 0,92 х 5,70,28 = 1,03 (черновая обр) 4,20,26 Kпр = 0,92 х 5,70,28 = 1,498 (получистовая обр) 1,00,26 Сводная таблица полученных поправочных коэффициентов :

Величина подачи на один оборот заготовки Sо для черновой и получистовой обработки:  Sо = 0,042 х 300,6 х 1,0 х 1,0 х 0,927 х 0,705 х 0,836 х 1,0 х 1,03 = 0,127 4,20,25 Sо = 0,031 х 25,80,6 х 1,0 х 1,0 х 0,927 х 0,705 х 0,812 х1,0 х1,498 = 0,173 1,00,25 Назначение скорости резания Скорость резания v, м/мин, может быть рассчитана по формуле:  Значения коэффициента Сv и показателей степени Xv и Yv приведены в табл. 9 пособия.

Нормативный период стойкости T, являющийся экономическим периодом стойкости, для резцов, оснащенных СМП и используемых при работе на станках с ЧПУ, обычно составляет 30 мин. Поправочный коэффициент KHv учитывает свойства обрабатываемого материала: Для стали и чугуна:  Значения CHB и nv приведены в табл. 10 методического пособия.

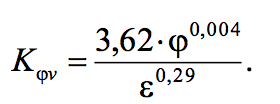

KHv = 1000 = 0,901 (2201,3) Поправочный коэффициент Kv учитывает геометрические параметры резца в плане:  Kv = 3,62 х 900,004 = 1,124 600,29 Поправочный коэффициент Kmv, учитывающий марку материала режущей части резца, определяется по табл. 11.

Сводная таблица коэффициентов

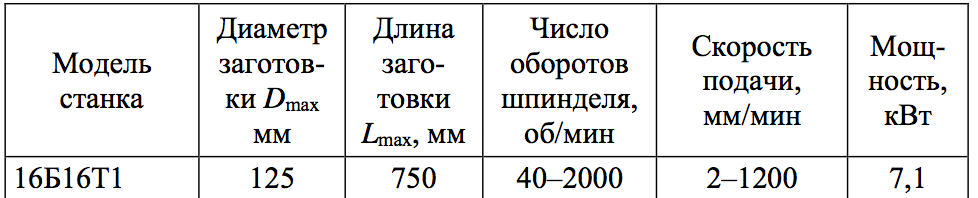

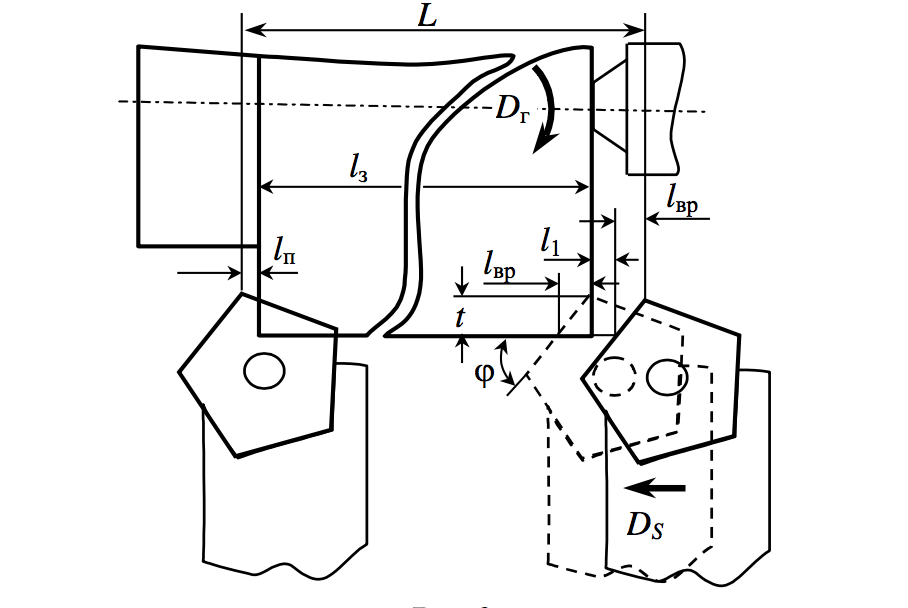

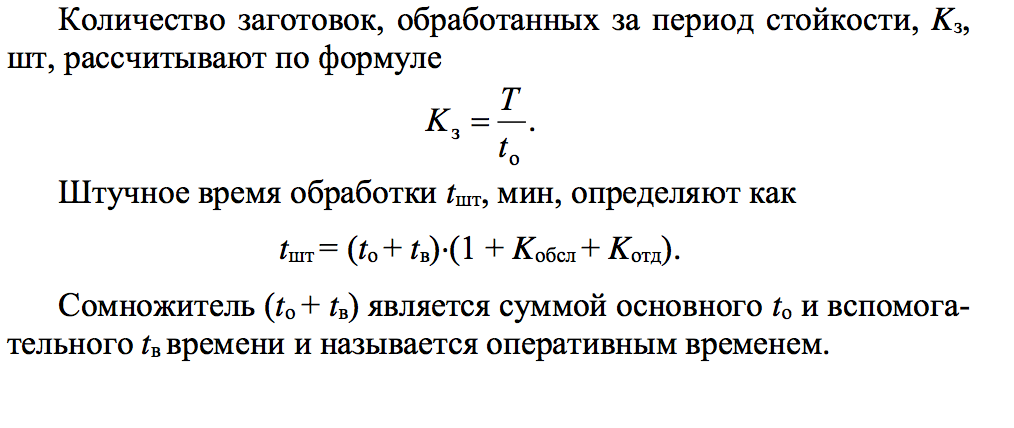

v= 548 х 0,901 х 1,124 х 1,0 = 192,3 ( черновая обр) 300,4 х 4,20,15 х 0,1270,25 v= 548 х 0,901 х 1,124 х 1,0 = 220,8 ( получистовая обр) 300,4 х 10,15 х 0,1730,25 Определение частоты вращения шпинделя станка Частоту вращения шпинделя n, об/мин, определяют по формуле:  n = 1000 х 192,3 = 2 041,4 3,14 х 30 n = 1000 х 220,8 = 2 725,5 3,14 х 30 Полученное значение n проверяют на возможность его использования на данном оборудовании по табл. 12, где приведены диапазоны значений частоты вращения шпинделя для некоторых станков с ЧПУ токарной группы.  Определение скорости подачи резца На станках с ЧПУ механизм подачи обеспечивает ее бесступенчатое регулирование, и эта величина характеризуется значением скорости подачи vS, мм/мин: vS = 0,126 х 2041,4 = 257,2 vS = 0,173 х 2 725,5 = 471,5 Определение главной составляющей силы резания  Значения СН и nP приведены в табл. 13.  КН = 0,04 х (220)0,61= 1,07 Pz = 1950 х 4,21,0х 0,1270,81 х 1,07 = 1 647,2 Pz = 1950 х 1,01,0х0,1730,81 х 1,07 = 503,7 Определение основных параметров нормирования Основное технологическое (машинное) время to, мин, рассчитывают по формуле  где L — фактическая длина прохода резца, мм (рис. 3),  L = lз + l1 + lвр + lп (lз — длина обрабатываемой поверхности заготовки, мм; l1 — путь подвода резца, т. е. начальный, предохраняющий инструмент зазор между деталью и резцом, l1 2 мм, lвр — длина врезания резца на полную глубину резания, lвр t/ tg, lп — путь выхода резца из контакта с заготовкой (перебег). 2 мм

L= 2+420+2+0 = 424 t0 = 424/ 257,2 = 1,65 t0 = 424/471,5= 0,9 Кз = 30 мин / 1,65 мин = 18,18 Кз = 30 мин / 0,9 мин = 33,3 tшт = 1,65 х (1 + 0.56+ 0,5/30) х (1 + 0,035 + 0,06) = 2,85 tшт = 0,9 х (1 + 0.56+ 0,5/30) х (1 + 0,035 + 0,06) = 1,55 Итоговая таблица режимов резания

ЛитератураДаниленко Б.Д., Зубков Н.Н. Выбор режимов резания (продольное точение, сверление спиральными сверлами, фрезерование концевыми фреза- ми): Учеб. пособие / Под ред. В.С. Булошникова. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. — 52 с.: ил. Ботяшин Н.В. Методы обработки, станки и инструменты ( конспект лекций). Издательство МАИ., 2017 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||