ДЗ. Величину подачи на один оборот заготовки S

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

|

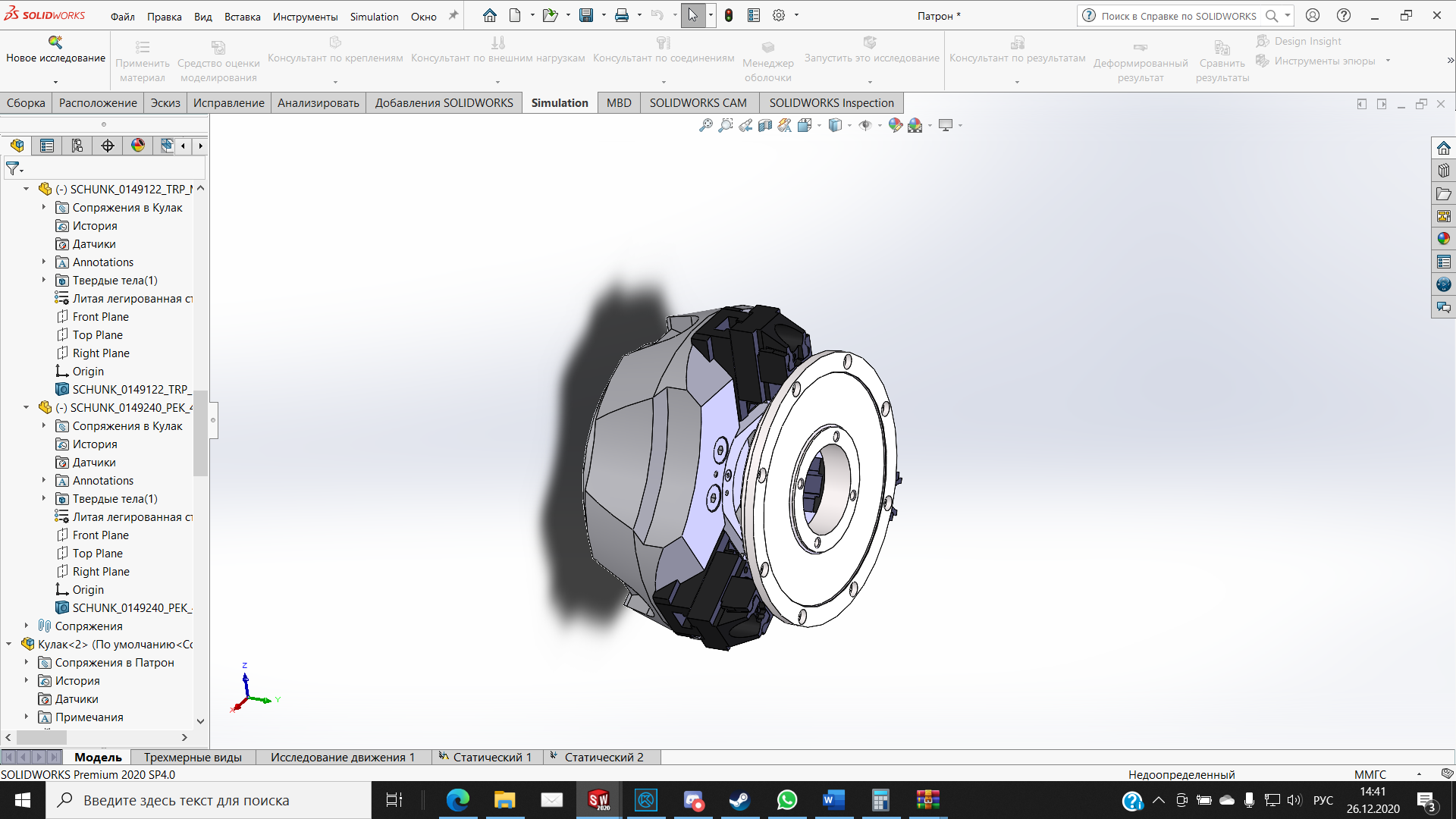

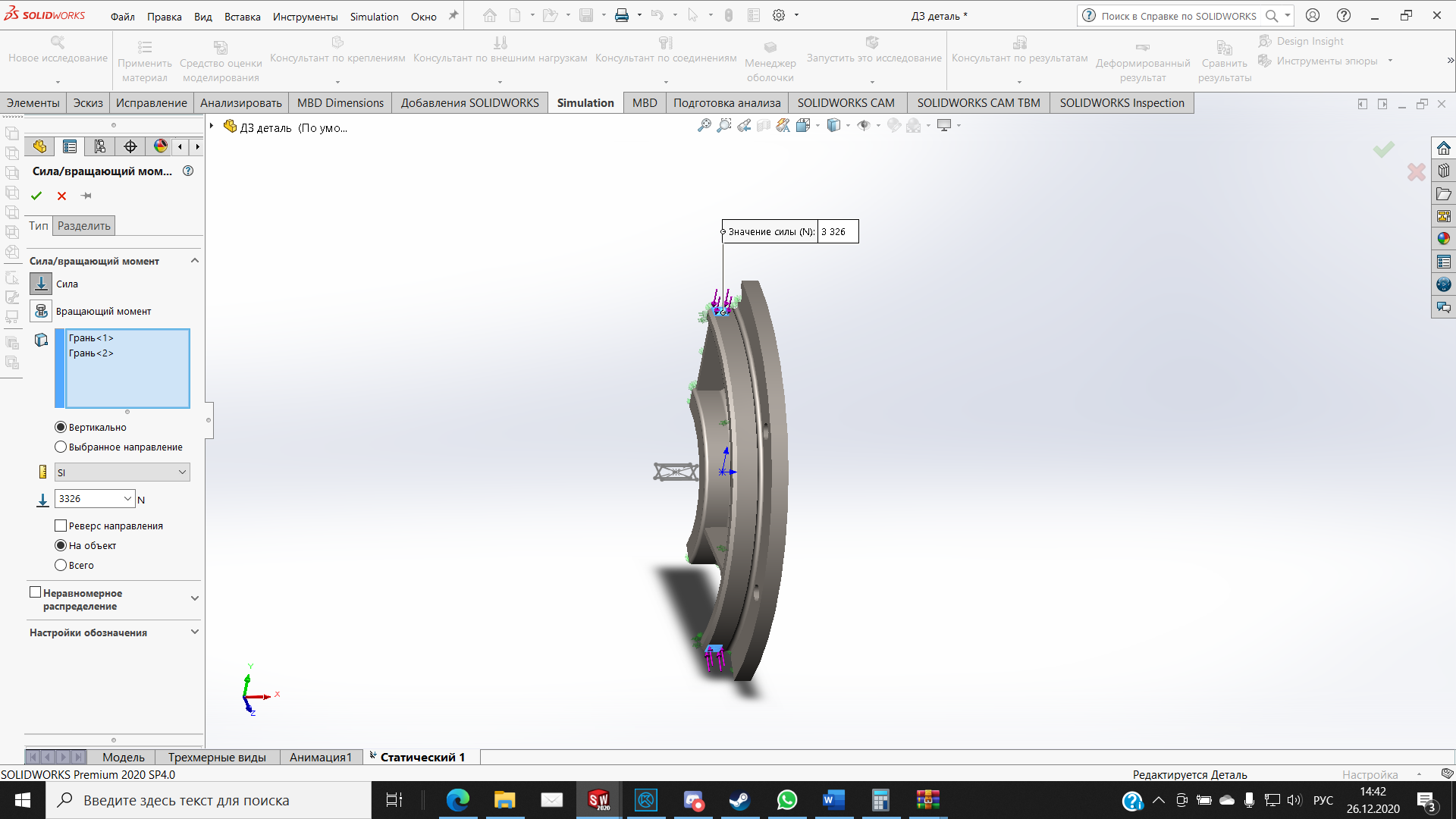

Величину подачи на один оборот заготовки So мм/об, выбирают с учётом диаметра обрабатываемой заготовки, глубины резания и этапа обработки. Для черновой и получистовой обработки So можно рассчитать по формуле:  Сталь 35Л - углеродистая. Для черновой обработки: СS = 0,042 ZS = 0,6 XS = 0,25 КМ = 1 (по таблице 2[3]) KmS - поправочный коэффициент, характеризующий марку инструментального материала (выбираем по таблице 3[3] в зависимости от обрабатываемого материала – сталь 35Л и этапа обработки – черновая) При обработке обычных конструкционных сталей следует использовать двухкарбидные твердые сплавы группы ТК. В нашем случае резец имеет пластину из Т15К6. Тогда KmS = 1 KHS- поправочный коэффициент, который характеризует механические свойства обрабатываемого материала, для стали:  KS – поправочный коэффициент, учитывающий геометрические параметры резца в плане.    — угол при вершине резца, град; — главный угол в плане, град. KЖ – поправочный коэффициент, учитывающий жесткость заготовки и способ ее крепления на станке:  L = 30 мм — длина заготовки; D = 84 мм — диаметр обрабатываемой поверхности, мм. Значения Сж для различных способов крепления заготовки приведены в табл. 6[3]  – способ крепления заготовки на станке – в трехкулачковом патроне консольно. – способ крепления заготовки на станке – в трехкулачковом патроне консольно.KК – поправочный коэффициент, характеризующее состояние поверхности заготовки. Для получистовой обработки KК = 1. Kпр – поправочный коэффициент, характеризующий прочность режущей части резца.  Толщина пластины h = 6 мм t = 2,5 мм  Полученное значение  проверяют на возможность его использования на данном оборудовании по таблице в зависимости от модели станка. проверяют на возможность его использования на данном оборудовании по таблице в зависимости от модели станка.Модель станка – Jet GH-1840 ZX DRO Примем  Назначение скорости резания: Скорость резания V, м/мин может быть рассчитана по формуле:  Значения коэффициента  и показателей степени ХV и YV выбираются в зависимости от материала (конструкционная легированная сталь) и подачи и показателей степени ХV и YV выбираются в зависимости от материала (конструкционная легированная сталь) и подачи ( > 0,4 мм/об)  = 478 = 478ХV = 0,15 YV = 0,4 KHV – поправочный коэффициент, учитывающий свойства обрабатываемого материала в зависимости от материала (сталь):   и и  выбираются в зависимости от обрабатываемого материала (сталь) выбираются в зависимости от обрабатываемого материала (сталь) nV=1,3 K  v – поправочный коэффициент, учитывающий геометрические параметры резца в плане: v – поправочный коэффициент, учитывающий геометрические параметры резца в плане: K  v – поправочный коэффициент на скорость резания, учитывающий марку материала режущей части резца выбирается в зависимости от обрабатываемого материала (сталь 35Л), вида обработки (черновая) T15K6. v – поправочный коэффициент на скорость резания, учитывающий марку материала режущей части резца выбирается в зависимости от обрабатываемого материала (сталь 35Л), вида обработки (черновая) T15K6.K  v = 1 v = 1 T=30 мин – нормативный период стойкости для резцов с пластинами из твердого сплава. Определение частоты вращения шпинделя станка: Частоту вращения шпинделя n, об/мин, определяют по формуле:  Полученное значение n проверяют на возможность его использования на данном оборудовании по таблице в зависимости от модели станка. Частота оборотов шпинделя n = 12,5…2000 об/мин (в нашем случае 500,45 об/мин) Примем n  Тогда:  Определение скорости подачи резца:  Определение главной составляющей силы резания: Главная составляющая силы резания Pz, Н равна:  Значения коэффициента CP и показателей степени, входящих в формулу, для случая работы резцом из твердого сплава по стали и чугуну приведены в таблице в зависимости от обрабатываемого материала (сталь 35Л) CP = 1950 ХP = 1 YP = 0,81 CH = 0,04 nP = 0,61 KH – поправочный коэффициент на силу резания, учитывающий свойства обрабатываемого материала, можно рассчитать по формуле:   Тогда значение осевой силы  Определение необходимой мощности станка: Необходимую мощность станка Nст, кВт, находят по формуле:  — КПД станка, = 0,75. Рассчитанное значение сравнивается с паспортными данными станка. Мощность станка по паспорту 9 кВт. Определение основных параметров нормирования:    – путь подвода резца, т.е. начальный, предохраняющий инструмент зазор между деталью и резцом – путь подвода резца, т.е. начальный, предохраняющий инструмент зазор между деталью и резцом   – путь выхода резца из контакта с заготовкой – путь выхода резца из контакта с заготовкой – длина заготовки – длина заготовкиРассчитаем силу зажима заготовки в трехкулачковом патроне: На заготовку действует крутящий момент от сил резания  , стремящийся повернуть её вокруг оси и осевая составляющая сил резания Рx, направленная по оси и стремящаяся её сдвинуть. Суммарная сила зажима всеми кулачками, , стремящийся повернуть её вокруг оси и осевая составляющая сил резания Рx, направленная по оси и стремящаяся её сдвинуть. Суммарная сила зажима всеми кулачками,  , создаёт в месте контакта с заготовкой силу и момент трения, уравновешивающие выше названные силы. , создаёт в месте контакта с заготовкой силу и момент трения, уравновешивающие выше названные силы.Составим уравнение моментов:   Согласно закону Амонтона - Кулона: "Сила трения прямо пропорциональна силе нормального давления", т.е.:  , ,следовательно  Отсюда   Сила зажима одним кулачком:   где:  - сила трения между кулачками патрона и заготовкой, Н; - сила трения между кулачками патрона и заготовкой, Н;f - коэффициент трения между кулачками патрона и заготовкой; R - радиус заготовки, мм; k - коэффициент запаса сил зажима; z - число кулачков, шт. Вт 1-2 Ср 2-3 Чт, Пт 10-11 Пн 1-2 Вт 1-2    |