требования к автосцепкам. Требования к автосцепкам на ТР. Т ребования к автосцепкам на тр1 тр1 Автосцепки

Скачать 209.15 Kb. Скачать 209.15 Kb.

|

|

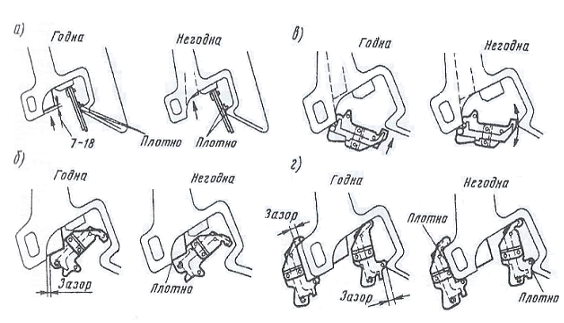

Т  ребования к автосцепкам на ТР-1 ребования к автосцепкам на ТР-1 ТР-1 Автосцепки При наружном осмотре проверяют: - работу механизма сцепления автосцепки; - износ тяговой и ударной поверхности большого и малого зубьев, ширину зева, толщину замка; - отсутствие трещин и изгибов в корпусе; - требованиям шаблона крепление клина хвостовика; - прилегание поглощающего аппарата к задним упорам; - зазор между хвостовиками и потолком ударной розетки (должен быть не менее 25мм); - зазор между хвостовиком и окном в концевой балке (должен быть не менее 20мм); - высоту продольной оси автосцепки и положение оси Автосцепку считают неисправной, если она не удовлетворяет 940Р, детали имеют трещины. Высота автосцепки должна быть в норме, разница в высотах у одного вагона не должна превышать 25мм. Провисание автосцепки не должно быть более 3мм, подъем - не более 5мм. Эти величины измеряют по оси автосцепки в двух точках: на выходе из розетки и у головы автосцепки. Зазор между замком вертикальной кромкой малого зуба не должен быть более 8мм, а зазор между лапой замкодержателя и кромкой замка не должен быть менее 16мм. Маятниковые подвески устанавливают широкими головками вниз, клин должен иметь типовое крепление. На рисунке 10 показаны некоторые замеры автосцепки шаблоном. Так на рисунке 10.а видно, как контролируют предохранитель замка от саморасцепа: если расположить шаблон, как показано, чтобы он надавился на лапу замкодержателя, и рукой нажать на замок, пытаясь его втолкнуть в корпус автосцепки, он не должен полностью убраться. В этом случае нормальный ход замка от приложенного усилия должен быть 7-18мм, тогда предохранитель считается годным. Если замок полностью входит в корпус - предохранитель неисправен. На рисунке 10.б показана проверка толщины замка. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, замок негоден (тонкий). На рисунке 10.в поясняется проверка ширины зева а  втосцепки. Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки негоден. Замеры производят по всей высоте носка большого зуба. На рисунке 10.г показана проверка износа малого зуба: между шаблоном и малым зубом должен быть зазор, если шаблон прилегает плотно, автосцепка негодна. Точно так же проверяют износ тяговой поверхности большого зуба и ударной поверхности зева автосцепки: если шаблон входит в зев, автосцепку бракуют (эти проверки проводят на расстоянии 80мм вверх и вниз от продольной оси). втосцепки. Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки негоден. Замеры производят по всей высоте носка большого зуба. На рисунке 10.г показана проверка износа малого зуба: между шаблоном и малым зубом должен быть зазор, если шаблон прилегает плотно, автосцепка негодна. Точно так же проверяют износ тяговой поверхности большого зуба и ударной поверхности зева автосцепки: если шаблон входит в зев, автосцепку бракуют (эти проверки проводят на расстоянии 80мм вверх и вниз от продольной оси).Проверка автосцепки шаблоном  Рис.10 Проверка автосцепки шаблоном а - проверка исправности предохранителя замка; б - проверка толщины замка; в - проверка ширины зева; г - проверка износа малого зуба и расстояния между тяговой поверхностью большого зуба и ударной поверхности зева автосцепки. Проверяют также удержание замка в расцепленном положении (работу автосцепки «на буфер»). В этом случае следует приложить шаблон, повернуть подъемник до отказа и освободить рычаг - замок не должен опуститься в зев. Контролируют преждевременное включение предохранителя при сцеплении. Откидной скобой шаблона (35мм) нажимают на лапу замкодержателя. При этом замок должен уходить в корпус автосцепки. В эксплуатации важно следить за правильным расположением автосцепки над уровнем головок рельсов. Соблюдение разницы в высоте их осей, установленной ПТЭ, исключает саморасцепы, обеспечивает безопасность движения. Высоту расположения продольной оси автосцепки измеряют с  пециальным шаблоном с линейкой. За продольную ось принимают литейный шов, расположенный на корпусе. Высота оси автосцепок головных вагонов с внешней стороны составляет 990 - 1070мм, промежуточных вагонов - 1088 - 1160мм. Основные причины, приводящие к саморасцепу: пециальным шаблоном с линейкой. За продольную ось принимают литейный шов, расположенный на корпусе. Высота оси автосцепок головных вагонов с внешней стороны составляет 990 - 1070мм, промежуточных вагонов - 1088 - 1160мм. Основные причины, приводящие к саморасцепу:- расхождение центров автосцепок более нормы; - сработался торец прямого плеча собачки, упор противовеса или лапа замкодержателя; - отломился противовес замкодержателя; - увеличилась ширина зева головы автосцепки; - уменьшилась из-за износа толщины замка; - короткая или слишком длинная цепь. При ремонте автосцепки ее полностью разбирают и ремонтируют в специализированных отделениях, имеющих разрешение Главного управления вагонного хозяйства (ЦВ) на производство ремонта. После снятия с помощью специального приспособления пружинно-фрикционного аппарата проверяют состояние упорных угольников в переднем брусе рамы. Упорные угольники с износом или перекосом исправляют наплавкой или приваркой планок. Проверяют состояние и крепление ударных розеток, маятиковых подвесок и расцепных рычагов. Детали расцепных рычагов и их кронштейнов при наличии выработки восстанавливают наплавкой, погнутые рычаги выправляют. Ослабшие болты розеток и кронштейнов укрепляют, а негодные заменяют. Также заменяют поврежденные цепи приводов. Изношенные детали маятниковых подвесок восстанавливают или заменяют новыми. Места повышенного износа плиты фрикционного аппарата восстанавливают электросваркой. Разборку поглощающего фрикционного аппарата выполняют в случае его неисправности. Неисправности деталей автосцепки, возникшие в результате естественного износа, устраняют наплавкой под слоем флюса с последующей обработкой на строгальном или фрезерном станке и проверкой по специальным шаблонам. После проверки и ремонта на ряде деталей автосцепного устройства ставят клейма в предусмотренных инструкциях местах. Клеймению подлежат замок, замкодержатель, предохранитель замка, валик подъемника, тяговый хомут , клин тягового хомута, ударная розетка, балочка центрирующего прибора, маятниковые подвески, ударная плита, корпус фрикционного аппарата и с  обранная автосцепка. Смазывать детали механизма головы автосцепки и трущиеся части поглощающего аппарата запрещается. обранная автосцепка. Смазывать детали механизма головы автосцепки и трущиеся части поглощающего аппарата запрещается.Снаружи голову автосцепки и другие детали (кроме деталей механизма, зева и внутренней поверхности головы) окрашивают черной краской, а сигнальный отросток замка - красной. После окончательной регулировки рессорного подвешивания замеряют высоту автосцепки над головой рельсов, определяют разность этих высот и положение автосцепки относительно горизонтали. С  одержание одержание ТР-1 Автосцепки Проверка автосцепки шаблоном Список литературы С  писок литературы писок литературы Автосцепное устройство железнодорожного подвижного состава. Автор: Коломийченко В.В., Костин Н.А., Прохоренков В.Д., Беляев В.И |