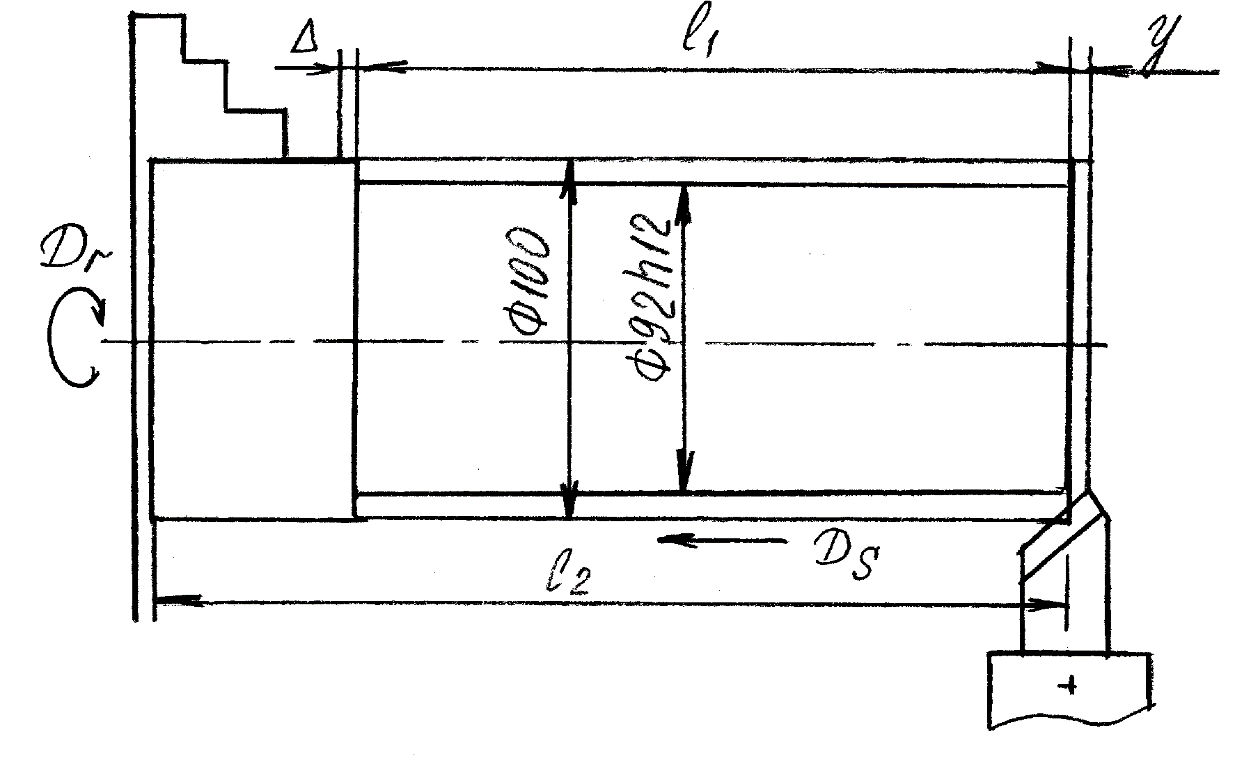

Обработка резанием (2 задачи). Решение Выполним эскиз обработки. Рисунок 1 Эскиз обработки Выберем режущий инструмент

Скачать 298.31 Kb. Скачать 298.31 Kb.

|

|

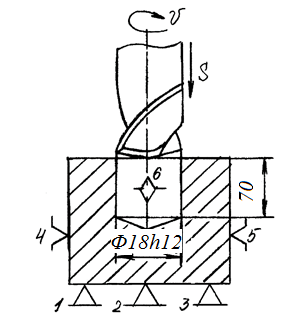

Задача 16 На токарно-винторезном станке модели 16К20 обтачивают заготовкудиаметром   до диаметра до диаметра . Длина обрабатываемой поверхности . Длина обрабатываемой поверхности   ,длина заготовки – ,длина заготовки –   , ,Необходимовыбрать режущий инструмент, назначить режим резания, определить основное время. Материал заготовки –серый чугун,  , заготовка – отливка с коркой, обработка черновая, способ крепления – в патроне. , заготовка – отливка с коркой, обработка черновая, способ крепления – в патроне.Решение: 1. Выполним эскиз обработки.  Рисунок 1 Эскиз обработки 2. Выберем режущий инструмент. Выбираем резец и устанавливаем его геометрические параметры. Принимаем токарный проходной резец прямой правый. Материал рабочей части – пластины – твёрдый сплав ВК6. Материал корпуса резца – сталь 45. Геометрические элементы резца устанавливаем по справочнику [7], таблица 3, стр. 116. Для обработки чугуна:   ; ;    ; ;   Форма передней поверхности – плоский с фаской. Форма передней поверхности – плоский с фаской.Назначаем подачу  – карта 15, стр. 93 [3]. – карта 15, стр. 93 [3].Учитываем поправочные коэффициенты  – поправочный коэффициент, зависящий от механических свойств – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала  – карта 15, стр.94 [3] – карта 15, стр.94 [3] – поправочный коэффициент, зависящий от вида обработки – поправочный коэффициент, зависящий от вида обработки  – карта 15, стр.95 [3] – карта 15, стр.95 [3] – поправочный коэффициент, зависящий от материала инструмента – поправочный коэффициент, зависящий от материала инструмента – карта 15, стр.95 [3] – карта 15, стр.95 [3] Корректируем подачу по паспортным данным станка, принимаем   Определим скорость резания  – карта15, стр. 96 [3]. – карта15, стр. 96 [3].Учитываем поправочные коэффициенты на скорость резания.  – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала – карта 15, стр. 96 [3] – карта 15, стр. 96 [3] – поправочный коэффициент, зависящий от материала инструмента – поправочный коэффициент, зависящий от материала инструмента – карта 15, стр. 96 [3] – карта 15, стр. 96 [3] – поправочный коэффициент, зависящий от формы заточки инструмента – поправочный коэффициент, зависящий от формы заточки инструмента – карта 15, стр. 97 [3] – карта 15, стр. 97 [3] – поправочный коэффициент, зависящий от вида заготовки – поправочный коэффициент, зависящий от вида заготовки – карта 15, стр. 97 [3] – карта 15, стр. 97 [3] – поправочный коэффициент, зависящий от жёсткости детали – поправочный коэффициент, зависящий от жёсткости детали – карта 15, стр. 97 [3] – карта 15, стр. 97 [3] Определим частоту вращения шпинделя, соответствующую найденной скорости главного движения резания   Корректируем частоту вращения по паспортным данным станка и устанавливаем действительную частоту вращения   Действительная скорость главного движения резания   Определяем мощность, затрачиваемую на резание   – карта 15, стр. 109 [3]. – карта 15, стр. 109 [3].Определяем поправочные коэффициенты на мощность.  – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала – карта 15, стр. 110 [3] – карта 15, стр. 110 [3]  Проверяем, достаточна ли мощность привода станка. Необходимо выполнения условия   У станка 16К20       < <  На основании выбранных и рассчитанных подачи, скорости резания, силы резания видно, что полученная мощность привода получилась меньше мощности станка. Следовательно, обработка возможна. Определим основное время   число проходов число проходов  длина рабочего хода длина рабочего хода  – обрабатываемая длина – обрабатываемая длина    – врезание резца – врезание резца  – глубина резания – глубина резания     – длина перебега – длина перебега    Теперь сможем определить основное время   Задача 34 На вертикально-сверлильном станке 2Н125 сверлят глухое отверстие (рисунок 5) диаметром  на глубину на глубину   . .Необходимо выбрать режущий инструмент, определить режимы резания,определить основное время. Работа с охлаждением Материал заготовки – сталь 40,   . .Решение: 1. Выполним эскиз обработки  Рисунок 2 Эскиз обработки 2. Выберем режущий инструмент. Выбираем сверло и устанавливаем значения его геометрических элементов. Сверло диаметром D= 18 мм с рабочей частью из быстрорежущей стали Р18. Геометрические элементы сверла устанавливаем по справочнику [7], таблица 43, стр. 201. Форма заточки – двойная с подточкой поперечной кромки и ленточки. Для обработки стали   : :  ; ;    2. Назначим режимы резания Назначаем подачу  – карта 1 стр. 429 [3]. – карта 1 стр. 429 [3].Учитываем поправочные коэффициенты  – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала  – карта 5, стр. 500 [3] – карта 5, стр. 500 [3] – поправочный коэффициент, зависящий от глубины обрабатываемого отверстия – поправочный коэффициент, зависящий от глубины обрабатываемого отверстия – карта 5, стр. 503 [3] – карта 5, стр. 503 [3] Корректируем по паспорту станка  Определим скорость резания  – карта 1 стр. 429 [3]. – карта 1 стр. 429 [3].Учитываем поправочные коэффициенты на скорость резания.  – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала – карта 5, стр. 500 [3] – карта 5, стр. 500 [3] – поправочный коэффициент, зависящий от формы заточки инструмента – поправочный коэффициент, зависящий от формы заточки инструмента  – карта 5, стр. 502 [3] – карта 5, стр. 502 [3] – поправочный коэффициент, зависящий от наличия охлаждения – поправочный коэффициент, зависящий от наличия охлаждения – карта 5, стр. 502 [3] – карта 5, стр. 502 [3] – поправочный коэффициент, зависящий от глубины обрабатываемого отверстия – поправочный коэффициент, зависящий от глубины обрабатываемого отверстия – карта 5, стр. 503 [3] – карта 5, стр. 503 [3] – поправочный коэффициент, зависящий от периода стойкости – поправочный коэффициент, зависящий от периода стойкости – карта 5, стр. 503 [3] – карта 5, стр. 503 [3] – поправочный коэффициент, зависящий от состояния обрабатываемой поверхности – поправочный коэффициент, зависящий от состояния обрабатываемой поверхности – карта 5, стр. 503 [3] – карта 5, стр. 503 [3] – поправочный коэффициент, зависящий от марки инструментального материала – поправочный коэффициент, зависящий от марки инструментального материала – карта 5, стр. 503 [3] – карта 5, стр. 503 [3] Определим силу резания.   – карта 1, стр. 429 [3]. – карта 1, стр. 429 [3].Определим поправочные коэффициенты на силу резания.  – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала – карта 5, стр. 500 [3] – карта 5, стр. 500 [3] – поправочный коэффициент, зависящий от отношения – поправочный коэффициент, зависящий от отношения  к к  Для станка 2Н125      При   – карта 5, стр. 508 [3] – карта 5, стр. 508 [3] Действительная скорость резания   Определим мощность резания   – карта 1, стр. 429 [3]. – карта 1, стр. 429 [3].Определяем поправочные коэффициенты на мощность.  – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала – поправочный коэффициент, зависящий от механических свойств обрабатываемого материала – карта 5, стр. 500 [3] – карта 5, стр. 500 [3] – поправочный коэффициент, зависящий от отношения – поправочный коэффициент, зависящий от отношения  к к  При   – карта 5, стр. 508 [3] – карта 5, стр. 508 [3] – поправочный коэффициент, зависящий от отношения – поправочный коэффициент, зависящий от отношения  к к  При   – карта 5, стр. 508 [3] – карта 5, стр. 508 [3] Проверяем, достаточна ли мощность привода станка. Необходимо выполнения условия   У станка 2Н125       < <  Обработка возможна. 4. Определим основное время    – длина подвода – длина подвода  – приложение 9, стр. 517 [3] – приложение 9, стр. 517 [3]Принимаем   – длина врезания – длина врезания – приложение 9, стр. 517 [3] – приложение 9, стр. 517 [3]   Список используемой литературы 1. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент – М.: Машиностроение, 2006 2. Гапонкин В. А., Лукашев Л. К., Суворова Т. Г. Обработка резанием, металлорежущий инструмент и станки. – М.: Машиностроение, 2001 3. Локтев А. Д., Гущин И. Ф. и др. Общемашиностроительные нормативы режимов резания. – М.: Машиностроение, 2001 4. Нефёдов Н. А., Осипов К. А. Сборник задач и примеров по резанию металлов и режущему инструменту. – М.: Машиностроение, 2000 5. Овсеенко А.Н., Клауч Д.Н., Кирсанов С.В.Формообразование и режущие инструменты. – М.: Форум, 2004 6. Обработка металлов резанием. Справочник технолога. Под ред. А. А. Панова М.: Машиностроение, 2008 7. Справочник технолога- машиностроителя. Под ред. А. Г. Косиловой, Р. К. Мещерякова. – М.: Машиностроение, 2005 |