НИЭТ курсач 21 вар. Курсовая работа по дисциплине "надежность изделий электронной техники" (

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

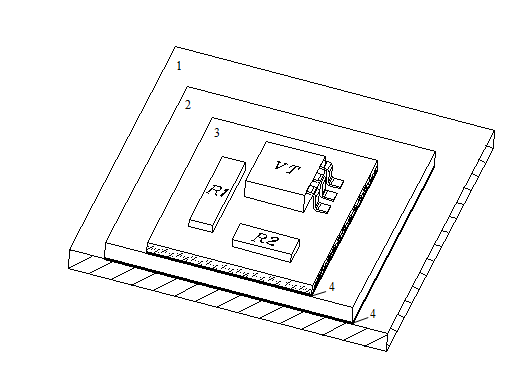

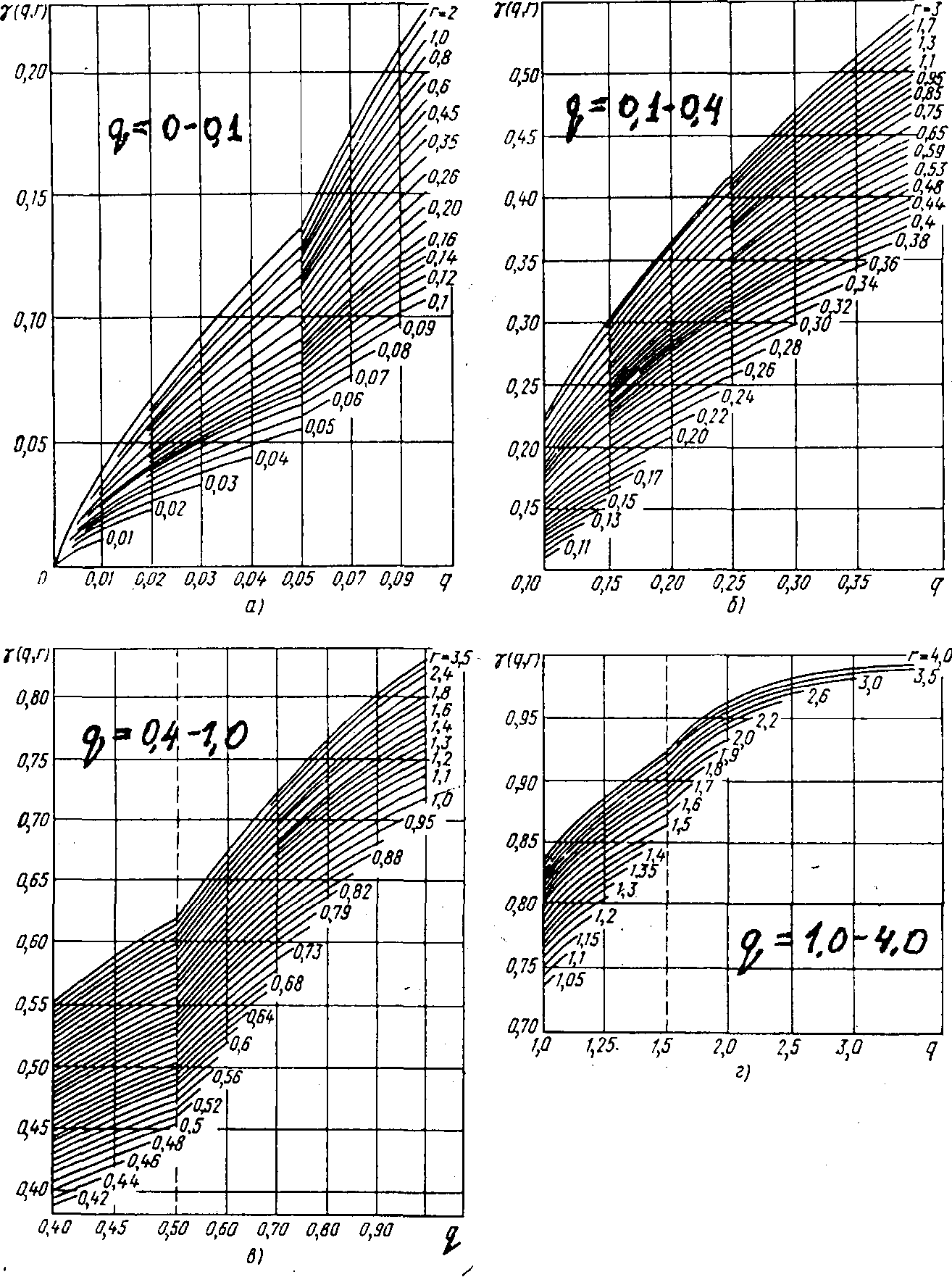

2.3 Расчёт влагозащиты микросхем2.3.1. Оценка влагостойкости полых корпусовПри использовании в технологии сборки ИС герметизирующих полимерных органических материалов (пластмассовые и металлополимерные корпуса) возникает необходимость предусмотреть защиту кристаллов от влаги. Скорость процесса поглощения влаги материалом определяет коэффициент диффузии молекул воды для данного материала Д (м2/с); количество влаги, которое может поглотить полимер в данных климатических условиях определяет коэффициент растворимости Г (с2/м2); а способность материала пропускать влагу – коэффициент влагопроницаемос-ти В (с). Последний коэффициент характеризует процесс выравнивания концентраций влаги в двух различных объемах, разделенных мембраной из герметизирующего материала и содержащих различную концентрацию влаги в начальный момент времени. Эти коэффициенты взаимосвязаны:  (2.15) (2.15)Влагозащита полых корпусов оценивается временем , за которое давление паров воды внутри корпуса достигнет некоторого критического значения Ркр, при котором наступает отказ. При этом общее время влагозащиты:  , (2.16) , (2.16)где 0 – время увлажнения материала оболочки, 1 – время натекания влаги во внутренний объем корпуса.  , (2.17) , (2.17)где d – толщина оболочки, м, Из (2.17) следует, что насыщение материала герметика влагой осуществляется только путем молекулярной диффузии, обычно 0 следует учитывать при d > 0.1мм.  (2.18) (2.18)Если внутри полого корпуса уже имеется воздух, который обладает определенной влажностью с парциальным давлением РH, то выражения (2.16 – 2.18) модифицируются:  , (2.19) , (2.19)где Pкр – критическое давление паров воды внутри полого корпуса, которое задано как 0.95·P0 Исходные данные для расчётов для данного варианта: условия эксплуатации: температура и влажность при данном расчёте напрямую не учитываются. Данные факторы учитывается косвенно через парциальное давление паров воды в воздухе P0, которое составляет 1 Па; парциальное давление паров воды, приводящее к отказу составляет Pкр=0.95·P0; площадь герметизирующей оболочки, через которую молекулы воды диффундируют в корпус составляет S=5·10-6 м2; толщина герметизирующей оболочки составляет: d=4·10-3 м; Материал герметизирующей оболочки – Фторпласт 4, коэффициент диффузии влаги через данный материал составляет: Дк= 8.34·10-13 м2/с; внутренний объём корпуса, в котором растворяется влага: V=3·10-7 м3; Влажностные коэффициенты В, Г, Д. Влажностные коэффициенты принимают значения, соответствующее материалу заливки объёма или значения, соответствующие воздуху при отсутствии заливки. В нашем случае, при наличии заливки, материал – Кремний органический эластомер: Вз= 8.2·10-15 с; Дз= 8.2·10-12 м2/с; Гз=10-3 с2/м2. При отсутствии заливки влажностные коэффициенты для воздуха равны: ВВ=1.6·10-16 с; ДВ= 2.133·10-11 м2/с; ГВ= 7.5·10-6 с2/м2. Требуется по соответствующим формулам рассчитать время безотказной работы при следующих условиях: отсутствие влаги внутри корпуса без полимерной заливки в начальный момент времени; внутри корпуса без полимерной заливки в начальный момент времени присутствует влага при парциальном давлении Pн= 0.5·P0; отсутствие влаги внутри корпуса с полимерной заливкой из указанного материала в начальный момент времени; внутри корпуса с полимерной заливкой в начальный момент времени присутствует влага при парциальном давлении Pн= 0.5·P0; 1. Расчёт времени безотказной работы микросхемы в корпусе без полимерной заливки при отсутствии влаги в начальный момент времени По формуле (2.17) рассчитаем время увлажнения материала оболочки: с с По формуле (2.18) рассчитаем время насыщения полости корпуса влагой: с По формуле (2.16) рассчитаем время безотказной работы в секундах и в сутках: 2. Расчёт времени безотказной работы микросхемы в корпусе без полимерной заливки при наличии влаги в начальный момент времени Парциальное давление влаги внутри корпуса в начальный момент времени составляет: Pн= 0.5·P0. с По формуле (2.19) рассчитаем время безотказной работы в секундах и в сутках: 3. Расчёт времени безотказной работы микросхемы в корпусе с полимерной заливкой при отсутствии влаги в начальный момент времени Время увлажнения материала оболочки будет таким же, как в предыдущем случае: с По формуле (2.18) рассчитаем время насыщения полости корпуса влагой, подставив в данную формулу влажностные коэффициенты для материала полимерной заливки – кремния органического эластомера: с с По формуле (2.16) рассчитаем время безотказной работы в секундах и в сутках: 4. Расчёт времени безотказной работы микросхемы в корпусе с полимерной заливкой при наличии влаги в начальный момент времени Парциальное давление влаги внутри корпуса в начальный момент времени составляет: Pн= 0.5·P0. По формуле (2.19) рассчитаем время безотказной работы в секундах и в сутках, подставив в формулу влажностные коэффициенты для материала заливки – кремния органического эластомера: с Выводы по данным расчетов влагозащиты полых корпусов: для защиты кристаллов микросхем в полых корпусах от влаги следует применять полимерную заливку, однако при её применении в большей степени возникает проблема теплоотвода, так как любые полимерные материалы имеют очень низкую теплопроводность. Поэтому здесь стоит сложная задача: защитить кристалл и от перегрева, и от влаги. 2.3.2. Расчёт влагозащиты монолитных полимерных корпусов ИСПри использовании цельных (монолитных) корпусов из полимерных материалов, постепенные отказы схем вызываются поглощением герметиризирующим материалом влаги и увлажнением поверхности кристалла ИС (коррозия, рост токов утечек p-n – переходов и т.д.). Время, в течение которого на поверхности кристалла достигается критическая концентрация влаги, соответствующая Ркр и наступает отказ, определяется выражением:  , (2.20) , (2.20)где 1) D – коэффициент диффузии молекул воды через материал полимерного корпуса, в нашем случае – полиэтилен, D=6.4·10-13 м2/с; 2) d – толщина монолитного пластмассового корпуса; 3) Pкр задано как 0.9·P0. Требуется рассчитать минимальную толщину монолитного пластмассо-вого корпуса при заданном τ*. При этом вводится ряд допущений, такие как: 1) адгезия полимера к поверхности кристалла ИС слабая; 2) Отсутствуют факторы, ускоряющие диффузию влаги через слой полимера, такие как микротрещины в пластмассовом корпусе и другие. Из (2.20) получаем формулу для определения минимальной толщины защитного слоя полимерного материала:  (2.21) (2.21)По заданию τ*=75 суток = 6480000 секунд. м м По формуле (2.21) рассчитываем минимально допустимую толщину слоя защитного диэлектрика: ЗаключениеВ ходе данной курсовой работы были произведены два вида расчётов: 1) Расчёты показателей надёжности изделий электронной техники при различных заданных условиях; 2) Расчёты защиты микросхем от внешних дестабилизирующих факторов: температуры и влажности. Сначала были произведены ориентировочные расчеты норм надежности, после чего — с учетом условий эксплуатации (учтены такие факторы, как высота над уровнем моря, температура окружающей среды, влажность, механические воздействия). Далее были рассмотрены случаи с резервированием одного из блоков ИЭТ и без резервирования: расчеты показали, что средняя наработка до отказа при резервировании хотя бы одного блока значительно выше, чем без резервирования. Следующий этап расчетов — обеспечение теплового режима работы интегральных микросхем (гибридных и полупроводниковых). При расчетах для гибридной микросхемы не были выдержаны нормы температур для навесного дискретного компонента, поэтому были выбраны иные конструктивно-технологические условия процесса сборки. Тепловой расчет для полупроводниковой микросхемы проблем не обнаружил. Далее произвели расчеты влагозащиты микросхем для полых и монолитных корпусов. Для полого корпуса был произведен расчет времени влагозащиты микросхемы в заданном корпусе в 4 случаях конструкции корпуса и при различных начальных условиях, для монолитного корпуса была определена минимальная толщина пластмассового корпуса, которая может обеспечить безотказную работу микросхемы в течение установленного заданием времени. Библиографический списокФизические основы надежности интегральных схем. Под. Ред. Ю. Миллера. – М., Сов. радио, 1976. Чернышев А. Основы надежности ПН и ИМС. – М., Радио и связь, 1988. Конструирование и технология микросхем. Курсовое проектирование. Под ред Л.А. Коледова. – М., Высшая школа, 1984. Пономарев М.Ф. Конструкции и расчет микросхем и микроэлементов ЭВА. – М., Радио и связь, 1982. Курносов А.И., Юдин В.В. Технология полупроводниковых приборов и интегральных схем. – М., Высшая школа, 1986. Приложение  Рис. 2.1. Тепловой поток от тепловыделителя при разных размерах элемента и толщин подложки: справа – малые размеры источника тепла. 1 – теплоотвод, 2 – слой компаунда, 3 - подложка, 4- элемент.  Рис. 2.3. Фрагмент ГИС: 1 – теплоотводящая шина (металл), 2 – основание корпуса (ковар), 3 – ситалловая подложка, 4 – эпоксидный клей.  Рис.2.2. Графики функций (q, r) для различных значений параметра q. Рис.2.2. Графики функций (q, r) для различных значений параметра q. Рис. 2.4. Конструкция металлостеклянного корпуса типа «Акация». |