моя Записка НТиТИ. Курсовая работа по дисциплине Нормирование точности и технические измерения

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

6. Расчет допусков и посадок резьбового соединения M38-7H/8g, М16-2Н5D(2)/3p(2). Даны резьбовые посадки: M38-7H/8g – с зазором, М16-2Н5D(2)/3p(2) – с натягом. Определяем номинальные значения диаметров внутренней резьбы (гайки) и наружной резьбы (болта) по ГОСТ 24705-2004 «Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры»: d=D=38 мм; d2=D2=D-0,6495  Р=38,0-0,6495 Р=38,0-0,6495 1,5=37,026 мм; 1,5=37,026 мм;d1=D1= =D-1,0825  Р=38,0-1,0825 Р=38,0-1,0825 1,5=36,376 мм; 1,5=36,376 мм;P=1,5 мм. Предельные отклонения диаметров резьбовых деталей с внутренней резьбы (гайки) и наружной резьбы (болта) выбираем по ГОСТ 16093-81 «Основные нормы взаимозаменяемости. Резьба метрическая. Посадки с зазором», и результаты представляем в виде таблицы 9. Таблица 9 - Предельные отклонения диаметров резьбовых поверхностей

Определяем предельные размеры внутренней резьбы (гайки) и наружной резьбы (болта) и результаты представляем в виде таблицы 10 Таблица 10- Предельные размеры резьбовых поверхностей (по диаметрам)

Строим схему расположения полей допусков резьбового соединения M38-7H/8g. (рис.11) Рассчитываем предельные значения зазоров в резьбовой посадке: по D (d): Smin = Dmin – dmax = 38,000 – 37,968= 0,032 мм, Smaxне нормируется; по D2 (d2): S2min = D2min – d2max = 37,026 – 36,994 = 0,032 мм, S2max = D2max – d2min = 37,276 – 36,758 = 0,518 мм; по D1 (d1) S1min = D1min – d1max = 38,000 – 37,968 = 0,032 мм, S1max не нормируется.  Рисунок 11– Схема расположения полей допусков резьбового соединения M38-7H/8g. d = D = 16,000 мм; d2 = D2 = 14,701 мм; d1 = D1 = 13,835 мм; d3 = 13,546 мм; P = 2 мм. Предельные отклонения диаметров резьбовых деталей с внутренней резьбы (гайки) и наружной резьбы (болта) выбираем по ГОСТ 4608-81 «Основные нормы взаимозаменяемости. Резьба метрическая. Посадка с натягом» и результаты представляем в виде таблицы 11. Таблица 11 - Предельные отклонения диаметров резьбовых поверхносте

Определяем предельные размеры внутренней резьбы (гайки) и наружной резьбы (болта) и результаты представляем в виде таблицы 12 Таблица 12- Предельные размеры резьбовых поверхностей (по диаметрам)

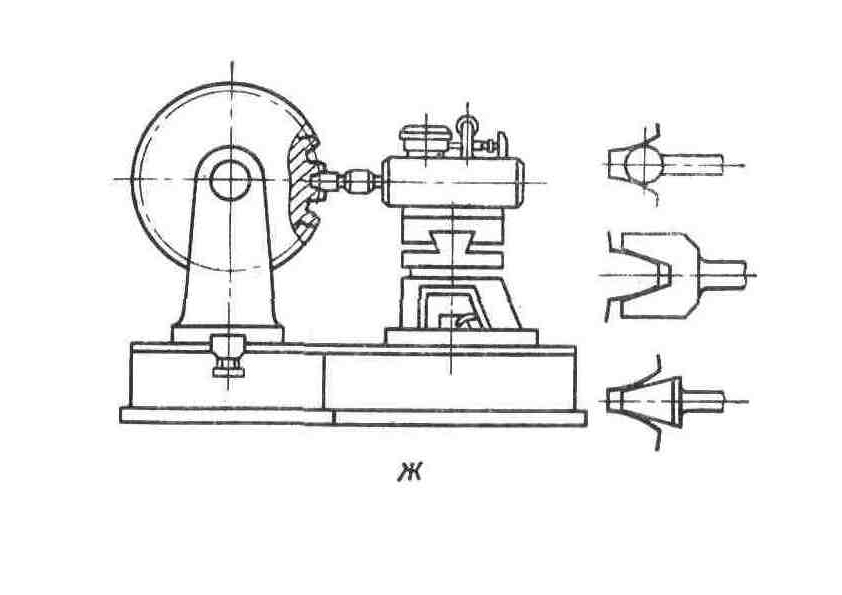

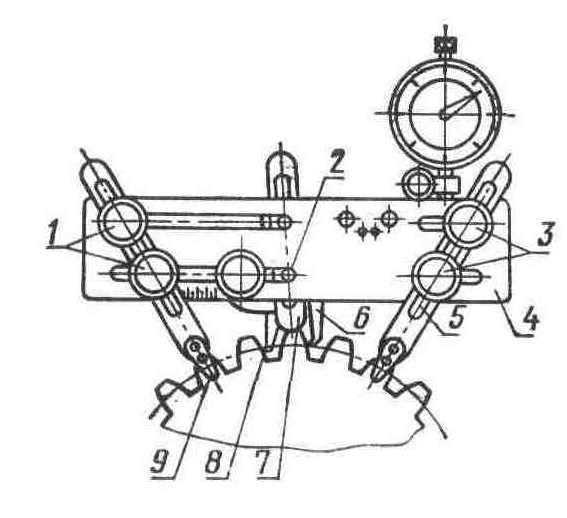

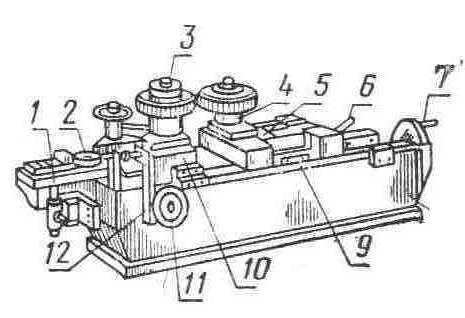

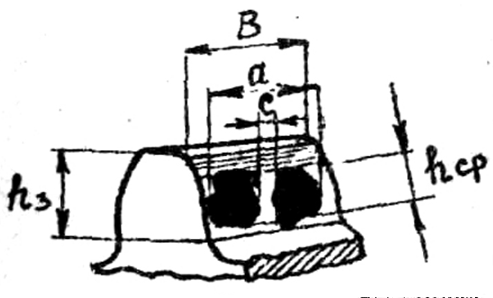

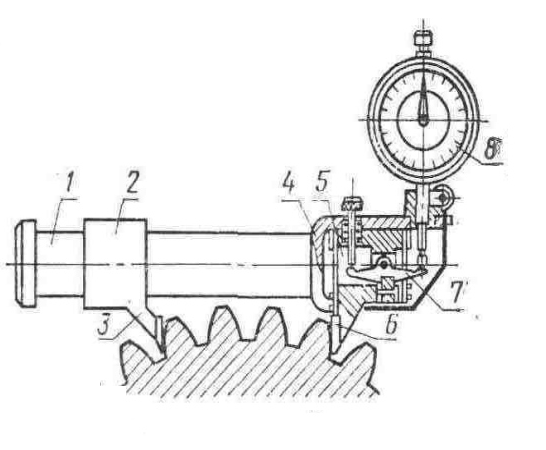

Строим схему расположения полей допусков резьбового соединения М16-2Н5D(2)/3p(2) (рис. 12). 3p(2) +155 II I +115 II I +85 2Н(2) +75 +42 D2=d2= 14,701мм Рисунок 12– Схема расположения полей допусков резьбового соединения М16-2Н5D(2)/3p(2) Рассчитываем предельные значения натягов в резьбовой посадке (только по среднему диаметру): N2 max = d2max–D2min = 14,856– 14, 701 = 0,155 мм; N2 min = d2min –D2max = 14,776– 14,786 =- 0,010 мм. S2 max=0,010мм Селективная сборка с натягом 7. Выбор показателей контрольного комплекса зубчатого колеса и приборов для контроля выбранных показателей. Исходные данные: Делительный диаметр колеса 68 мм Модуль m=2 мм; Число зубьев z =34; Степень точности 5-6-6-Н Для оценки метрологических параметров зубчатого колеса необходимо обеспечить его контроль по всем нормам точности (показателю кинематической точности, плавности работы, контакту зубьев и по боковому зазору в передаче). Стандартом регламентированы контрольные комплексы показателей, обеспечивающие проверку соответствия зубчатого колеса всем установленным нормам. Используя табл.32 [4] назначаем контрольный комплекс №2. Показатель кинематической точности- Frr- радиальное биение зубчатого венца- называется наибольшая в пределах зубчатого колеса разность расстояний от его рабочей оси до делительной прямой элемента нормального исходного контура одиночного зуба или впадины, условно наложенного на профили зубьев колеса. Fr=16 мкм. Fpr- накопленная погрешность шага по зубчатому колесу. Наибольшая алгебраическая разность значений накопленных погрешностей Fp=20 мкм. Fpkr - накопленная погрешность kшагов. Кинематическая погрешность зубчатого колеса при номинальном его повороте на kцелых углов шагов. Fpk=28 мкм Показатель плавности работы- fptr– отклонение шага- кинематическая погрешность колеса при его повороте на один номинальный угловой шаг .  pt=±10 мкм. pt=±10 мкм.отклонения шага зацепления от номинальных значений fpb =±9,5 мкм Показатель контакта зубьев- суммарное пятно контакта- часть активной боковой поверхности зуба колеса, на которой располагаются следы прилегания его к зубьям парного колеса после вращения передачи под нагрузкой. -по высоте зуба, не менее 50%; -по длине зуба, не менее 70%. Показатель боковых зазоров- EHs- наименьшее смещение исходного контура от его номинального положения в тело зубчатого колеса, осуществляемое с целью обеспечения в передаче гарантированного бокового зазора. EHs=-12 мкм; иEWms- наименьшее отклонение средней длины общей нормали. EWms=-8мкм. TH-допуск на смещение исходного контура.Разность предельных дополнительных смещений исходного контура. ТH=40мкм Для контроля выбранных показателей применяем следующие приборы и устройства:  Рисунок 13- Биениемер.  Рисунок 14 – Шагомер.   Рисунок 15 – Контрольное приспособление для контроля пятна контакта зу ба. Определение пятна контакта. - смещение исходного контура и отклонение средней длины общей нормали – нормалемер  Рисунок 16- Нормалемер. ЛИТЕРАТУРА 1. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т.1,Т.2,Т.3.- 5-е изд., перераб. и доп.- М.: Машиностроение, 1979. 2. Допуски и посадки. Справочник. В 2-х ч./В.Д. Мягков, М.А. Палей, А.Б. Романов, В.А. Брагинский.- 6-е изд., перераб. и доп.- Л.: Машиностроение, Ленинград, отд-ние, 1983. Ч.1,Ч.2. 3. Справочник конструктора-приборостроителя. В 2т./ В.Л. Соломахо [и др.].- Мн.: Выш. школа, 1988. Т.1, Т.2. 4. Цитович Б.В. Нормирование точности и технические измерения. Курсовое проектирование: учебно-методическое пособие для студентов инженерно-технических специальностей. В 2ч. Ч.1/ Б.В. Цитович [и др.]; под ред. Б.В. Цитовича и П.С. Серенкова.- Мн.: БНТУ, 2006. Технические нормативные правовые акты ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных разме ров до 500 мм. ГОСТ 520-2002 Подшипники качения. Общие технические условия. ГОСТ 1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски ГОСТ 3325-85 Подшипники качения. Поля допусков и технические требо вания к посадочным поверхностям валов и корпусов. Посад ки. ГОСТ 4608-81 Основные нормы взаимозаменяемости. Резьба метрическая. Посадки с натягом ГОСТ 8724-2002 Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги. ГОСТ 20226-82 Подшипники качения. Заплечики для установки подшипни ков качения. Размеры. ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпоноч ные с призматическими шпонками. Размеры шпонок и сече ний пазов. Допуски и посадки. ГОСТ 24705-81 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры. ГОСТ 24810-81 Подшипники качения. Зазоры. ГОСТ 24853-81 Калибры гладкие для размеров до 500 мм. Допуски. ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система до пусков и посадок. Общие положения, ряды допусков и ос новных отклонений. ГОСТ 25347-82 Основные нормы взаимозаменяемости. Единая система до пусков и посадок. Поля допусков и рекомендуемые посадки. РД 50-98-86 Методические указания. Выбор универсальных средств изме- рений линейных размеров до 500 мм. по применению ГОСТ 8.051-81). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||