Организация и контроль работ по монтажу систем водоснабжения и водоотведения, отопления, вентиляции и кондиционирования воздуха. юсупов. Курсовая работа по дисциплине Организация и контроль работ по монтажу систем водоснабжения и водоотведения, отопления, вентиляции и кондиционирования воздуха

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

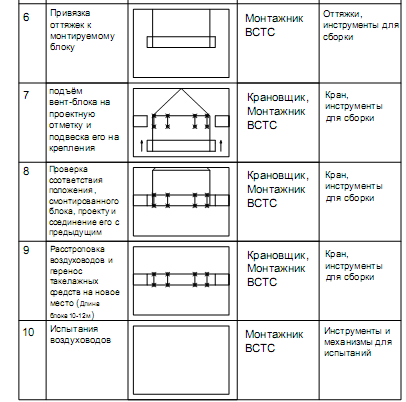

2.7. Испытание на прочность и сдача работ заказчику2.7.1. Испытание на прочность Испытания на прочность и плотность оборудования систем проводятся ежегодно после окончания отопительного сезона для выявления дефектов, а также перед началом отопительного периода после окончания ремонта. Испытания на прочность и плотность водяных систем проводятся пробным давлением, но не ниже: - элеваторные узлы, водоподогреватели систем отопления, горячего водоснабжения - 1 МПа(10кгс/см2); - системы отопления с чугунными отопительными приборами, стальными штампованными радиаторами - 0,6 Мпа (6 кгс/см2), системы панельного и конвекторного отопления - давлением 1 МПа (10 кгс/см2); - системы горячего водоснабжения - давлением, равным рабочему в системе, плюс 0,5 МПа (5 кгс/см2), но не более 1 МПа (10 кгс/см2); - для калориферов систем отопления и вентиляции - в зависимости от рабочего давления, устанавливаемого техническими условиями завода-изготовителя. Паровые системы теплопотребления испытываются пробным давлением. Величину пробного давления выбирает предприятие-изготовитель (проектная организация) в пределах между минимальным и максимальным значениями: - минимальная величина пробного давления при гидравлическом испытании должна составлять 1,25 рабочего давления, но не менее 0,2 МПа (2 кгс/см2); - максимальная величина пробного давления устанавливается расчетом на прочность по нормативно-технической документации, согласованной с Госгортехнадзором России; - испытание на прочность и плотность узла управления и системы теплопотребления производится при положительных температурах наружного воздуха. При температуре наружного воздуха ниже нуля проверка плотности возможна лишь в исключительных случаях. Температура внутри помещения при этом должна быть не ниже 50 С. Испытание на прочность и плотность проводится в следующем порядке: - система теплопотребления заполняется водой с температурой не выше 450 С, полностью удаляется воздух через воздухоспускные устройства в верхних точках; - давление доводится до рабочего и поддерживается в течение времени, необходимого для тщательного осмотра всех сварных и фланцевых соединений, арматуры, оборудования и т.п., но не менее 10 мин.; - давление доводится до пробного, если в течение 10 мин. не выявляются какие-либо дефекты (для пластмассовых труб время подъема давления до пробного должно быть не менее 30 мин.). Испытания на прочность и плотность систем проводятся раздельно. Системы считаются выдержавшими испытания, если во время их проведения: - не обнаружены "потения" сварных швов или течи из нагревательных приборов, трубопроводов, арматуры и прочего оборудования; - при испытаниях на прочность и плотность водяных и паровых систем теплопотребления в течение 5 мин. падение давления не превысило 0,02 МПа (0,2 кгс/см2); - при испытаниях на прочность и плотность систем панельного отопления падение давления в течение 15 мин. не превысило 0,01 МПа (0,1 кгс/см2); - при испытаниях на прочность и плотность систем горячего водоснабжения падение давления в течение 10 мин. не превысило 0,05 МПа (0,5 кгс/см2); пластмассовых трубопроводов: при падении давления не более чем на 0,06 Мпа (0,6 кгс/см2) в течение 30 мин. и при дальнейшем падении в течение 2 часов не более чем на 0,02 МПа (0,2 кгс/см2). Для систем панельного отопления, совмещенных с отопительными приборами, величина пробного давления не должна превышать предельного пробного давления для установленных в системе отопительных приборов. Величина пробного давления систем панельного отопления, паровых систем отопления и трубопроводов к вентиляционным установкам при пневматических испытаниях должна составлять 0,1 МПа (1 кгс/см2). При этом падение давления не должно превышать 0,01 МПа (0,1 кгс/см2) при выдерживании 5 мин. Результаты проверки оформляются актом проведения испытаний на прочность и плотность. Если результаты испытаний на прочность и плотность не отвечают указанным условиям, необходимо выявить и устранить утечки, после чего провести повторные испытания системы. 2.7.1. Сдача работ заказчику Сдача работ проводится после окончания монтажа системы и проведённых испытаний. Приёмка производится специальной комиссией в составе представителей заказчика, подрядчика и организации, которая будет эксплуатировать готовые тепловые сети. В процессе приёмки строительно-монтажная организация передаёт эксплуатирующей следующую исполнительную документацию: Рабочие чертежи сетей со всеми изменениями, которые были внесены в процессе монтажа и документы согласования этих изменений с проектной организаций; Акты скрытых работ; Паспорта на всевозможную арматуру; Копии сертификатов на трубы и фасонные части заводского изготовления; Копии паспортов сварщиков и заключения о проверке сварных стыков физическими методами контроля. 2.8. Охрана труда и техника безопасности при производстве работ К самостоятельной работе в качестве монтажника внутренних санитарно-технических систем и оборудования, далее «монтажника» допускаются лица мужского пола, достигшие 18-летнего возраста, и прошедшие: соответствующую профессиональную подготовку, в том числе по вопросам охраны труда; предварительный при приеме на работу и периодические медицинские осмотры и признанные годными по состоянию здоровья к работе монтажником; вводный и первичный инструктаж на рабочем месте; стажировку и проверку знаний по вопросам охраны труда. Монтажник обязан: соблюдать Правила внутреннего трудового распорядка; выполнять только ту работу, которая поручена непосредственным руководителем работ; знать и совершенствовать методы безопасной работы; соблюдать технологию производства работ, применять способы, обеспечивающие безопасность труда, установленные в инструкциях по охране труда, проектах производства работ, технологических картах; использовать инструмент, приспособления, инвентарь по назначению, об их неисправности сообщать руководителю работ; знать местонахождение и уметь пользоваться первичными средствами пожаротушения; немедленно сообщить руководителю работ о любой ситуации, угрожающей жизни или здоровью работающих и окружающих, несчастном случае, произошедшем на производстве; пройти соответствующую теоретическую и практическую подготовку и уметь оказывать доврачебную медицинскую помощь пострадавшим при несчастных случаях и дорожно-транспортных происшествиях; при необходимости обеспечивать доставку (сопровождение) потерпевшего в учреждение здравоохранения; соблюдать правила личной гигиены; в соответствии с характером выполняемой работы правильно использовать предоставленные ему средства индивидуальной защиты, а в случае их отсутствия или неисправности уведомить об этом непосредственного руководителя. Монтажник должен быть обеспечен специальной одеждой, обувью и другими средствами индивидуальной защиты (далее – СИЗ), в соответствии с Типовыми отраслевыми нормами бесплатной выдачи средств индивидуальной защиты. Монтажнику запрещено появление на рабочем месте в состоянии алкогольного, наркотического и токсического опьянения, а также распитие спиртных напитков, употребление наркотических, токсических и психотропных веществ в рабочее время и по месту работы. В процессе работы на монтажника могут воздействовать следующие опасные и вредные производственные факторы: движущиеся машины и механизмы, перемещаемые машинами изделия, конструкции и материалы; повышенная или пониженная температура воздуха рабочей зоны; острые кромки, заусенцы и шероховатость на поверхностях инструментов и оборудования; повышенная запыленность и влажность воздуха рабочей зоны; повышенный уровень шума и вибрации на рабочем месте; физические и нервно-психические перегрузки; повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека; подвижные части производственного оборудования. Курить разрешается только в специально оборудованных местах. Не допускается курение в неустановленных местах и пользование открытым огнем в местах, где производится заправка машин топливом и маслом. Монтажнику запрещается прикасаться к электрическим проводам и пусковым приспособлениям, допускать их повреждение, производить исправление или подключение электропроводки. При использовании ручных электрических машин следует проверить их номер и дату последнего испытания, а также состояние шланговых проводов, механической части (редуктора) и пригодность защитных диэлектрических средств. За невыполнение данной инструкции монтажник несет ответственность в соответствии с законодательством. Раздел 3. Система вентиляции и кондиционирования воздуха3.1. Технологическая последовательность монтажа систем вентиляцииУстановка вентиляционного оборудования- размещение и закрепление согласно проекту вентиляц. оборудования и сети воздуховодов. В состав вентиляционного оборудования входят: вентиляторы, электродвигатели, калориферы, фильтры, камеры орошения, воздухоохладители и т.д. Разметка осей и мест установки средств крепления воздуховодов - Разметка трубопроводов означает вынос и закрепление монтажно - маркировочных схем «в натуре»: внутридомовых систем — на стенах зданий и опорах, наружных сетей — на соответствующих трассах (улицах, площадях, проездах, в поле). Установка средств подъема - Установка гидравлических и электромеханических домкратов. Монтаж подъемного оборудования начинают после проверки правильности сборки опалубки и устранения всех обнаруженных дефектов и недоделок. Перед началом монтажа оборудование для подъема опалубки подвергают ревизии и испытаниям. Сборка воздуховодов и фасонных частей в укрупненные блоки - До начала монтажа воздуховодов составляют комплектовочную ведомость укрупненных блоков и определяют последовательность их монтажа устанавливают средства крепления и грузоподъемные механизмы. Установка воздуховодов в монтажное положение - В целях унификации расположения воздуховодов относительно строительных конструкций рекомендуется использовать разработанные ГПИ «Проектпромвентиляция» монтажные положения воздуховодов круглого и прямоугольного сечения. Эти монтажные положения воздуховодов определяются следующими рекомендациями и размерами: - Оси воздуховодов должны быть параллельны плоскостям строительных конструкций. - Расстояние от оси воздуховода до поверхностей строительных конструкций вычисляют по следующим формулам: - для воздуховодов круглого сечения l = 0,5Dmax + 50, мм, - для воздуховодов прямоугольного сечения l = 0,5bmax + x, мм, При ширине воздуховода 100-400 мм х= 100 мм, при 400-800 мм х = 200 мм, при 800-1500 мм х = 100 мм. Минимально допустимое расстояние от оси воздуховода до наружной поверхности электропроводов определяют но формулам: -для воздуховодов круглого сечения l = 0,5Dmax + 300, мм, -для воздуховодов прямоугольного сечения l = 0,5bmax + 300, мм, Минимально допустимое расстояние от оси воздуховода до наружной поверхности трубопроводов находят по формулам: -для воздуховодов круглого сечения l = 0,5Dmax + 250, мм, -для воздуховодов прямоугольного сечения l = 0,5bmax + x, мм, При параллельной прокладке нескольких воздуховодов на одной отметке минимально допустимое расстояние между осями этих воздуховодов вычисляют по формулам: -для воздуховодов круглого сечения l = 0,5(Dmax + D'max ) + 250, мм, -для воздуховодов прямоугольного сечения l = 0,5 (bmax + b'max ) + x, мм, Минимально допустимое расстояние от оси воздуховодов до поверхности потолка определяют по формулам: -для воздуховодов круглого сечения l = 0,5Dmax + 100, мм, -для воздуховодов прямоугольного сечения l = 0,5bmax + x, мм, При прохождении воздуховодов через строительные конструкции фланцевые и другие разъемные соединения воздуховодов размещать на расстоянии не менее 100 мм от поверхности этих конструкций. Установка воздухораспределителей - Воздухораспределительные устройства простейшего типа устанавливают при изготовлении воздуховодов в ЦЗМ или на монтажных заводах, поэтому специального их монтажа не требуется. Воздухораспределительные устройства других типов имеют присоединительный фланец, с помощью которого они крепятся к патрубкам воздуховодов. Воздухораспределители устанавливают непосредственно на воздуховодах или их монтируют в конструкции подвесного потолка. |