МИНИСТЕРСТВО НАУКИ И ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«МОСКОВСКИЙ АВИАЦИОННЫЙ ИНСТИТУТ

(национальный исследовательский университет)» (МАИ)

Кафедра 202

Курсовая работа

по дисциплине «Процессы и аппараты защиты окружающей среды»

на тему: «Расчёт пенного скруббера»

Выполнила студентка гр._20-306Б

________________Антимонова М.А.

(подпись, дата)

Руководитель:_д.т.н.,_профессор

__________________Семенов В.В.

(подпись, дата)

Содержани

Курсовая работа 1

Введение 3

1.Методы и процессы, лежащие в основе очистки воздуха и пыли 4

2. Устройство и принцип действия аппаратов очистки воздуха от пыли 7

2.1. Механическое пылеулавливание. 7

2.1.1. Пылеосадительные камеры. 8

2.1.2. Циклонный пылеуловитель. 9

2.1.3. Вихревые пылеуловители. 11

2.2. Фильтры. 12

2.2.2. Рукавные фильтры. 13

2.2.3. Зернистые фильтры. 14

2.3 Электрофильтры 15

2.4 Мокрая очистка. Скрубберы. 15

2.4.1. Полые скрубберы. 16

2.4.2. Насадочные скрубберы. 17

2.4.3. Пенные скрубберы. 17

2.4.4. Скрубберы Вентури. 18

3.Технологический расчет пенного скруббера. 19

4.Провести расчёт и выбрать размеры осадительной камеры. 24

Выводы. 25

Список использованных источников. 26

Введение 3

1. Методы и процессы, лежащие в основе очистки воздуха и пыли 4

2. Устройство и принцип действия аппаратов очистки воздуха от пыли 7

2.1. Механическое пылеулавливание. 7

2.1.1. Пылеосадительные камеры. 7

2.1.2. Циклонный пылеуловитель. 8

2.1.3. Вихревые пылеуловители. 10

2.2. Фильтры. 11

2.2.2. Рукавные фильтры. 12

2.2.3. Зернистые фильтры. 13

2.3 Электрофильтры 14

2.4 Мокрая очистка. Скрубберы. 15

2.4.1. Полые скрубберы. 16

2.4.2. Насадочные скрубберы. 17

2.4.3. Пенные скрубберы. 17

2.4.4. Скрубберы Вентури. 18

3. Технологический расчет пенного скруббера. 19

4. Провести расчёт и выбрать размеры осадительной камеры. 24

Выводы. 25

Список использованных источников. 26

Введение

На современном этапе для большинства промышленных предприятий очистка вентиляционных выбросов от вредных веществ является одним из основных мероприятий по защите воздушного бассейна.

Обезвреживание выбросов предполагает либо удаление вредных примесей из инертного газа-носителя, либо превращение их в безвредные вещества. Оба принципа могут быть реализованы через различные физические и химические процессы, для осуществления которых требуются определенные условия. Расчеты процессов и аппаратов газоочистки при их проектировании должны быть направлены на создание условий, обеспечивающих максимально полное обезвреживание выбросов.

В настоящее время используются различные методы улавливания и обезвреживания паро- и газообразных веществ из воздуха. На практике применяют следующие способы очистки газа: абсорбционный, адсорбционный, каталитический, термический и др.

В данной курсовой работе представлены основные методы и аппараты по очистке воздуха от загрязняющих веществ, их принцип работы и эффективность очистки, а также проведены расчеты для пенного скруббера.

Методы и процессы, лежащие в основе очистки воздуха и пыли

Очистка выбросов в атмосферу складывается из двух принципиально различных процессов:

- очистка от аэрозолей - извлечение содержащихся в выбросах взве- шенных твердых и жидких примесей (пыли, дыма, капелек тумана или брызг);

- физико-химическая очистка - извлечение или обезвреживание тех или иных газо- и парообразующих примесей.

Классификация средств обезвреживания газообразных загрязнителей за- ключается в разделении по применяемым процессам. В основном для газоочи- стки используются средства химической технологии. Поэтому классификация средств обезвреживания выбросов практически совпадает с классификацией процессов и аппаратов химической промышленности, вырабатывающих вредные выбросы как отходы основного производства.

Известно четыре основных метода очистки воздуха от газообразных примесей:

метод абсорбции;

метод хемосорбции;

метод адсорбции;

метод термической нейтрализации.

Удаление из технологических и дымовых выбросов содержащихся в них газообразных компонентов (сернистого ангидрида, сероводорода, хлора, хлористого водорода и др.) проводится химической очисткой газов методами абсорбции, адсорбции и хемосорбции.

Метод абсорбции заключается в поглощении отдельных компонентов газовой смеси абсорбентом (поглотителем), в качестве которого выступает жидкость. Абсорбент выбирают из условия растворимости в нем газа, под- лежащего удалению из газовой, смеси. Например, для очистки газов от аммиака, хлористого и фтористого водорода в качестве абсорбента применяют воду, для улавливания водяных паров — серную кислоту, для улавливания ароматических углеводородов — масла.

При абсорбции происходит конвективная диффузия паро- и газообразных компонентов очищаемого газа в жидкие поглотители. Для высоко- эффективного изъятия загрязняющего вещества необходимо хорошее перемешивание очищаемого газа с абсорбентом. Это реализуется при очистке вентиляционного воздуха, отсасываемого из травильных и гальванических ванн, в колоннах с насадками, в форсуночных и барботажно-пенных аппарата. Метод хемосорбции основан на поглощении газов и паров твердыми или жидкими поглотителями, в результате чего образуются малолетучие и малорастворимые соединения. Хемосорбцию рационально применять при низких концентрациях загрязнителей, содержащихся в очищаемых газовых смесях. Хемосорбция заключается в промывке очищаемого газа растворами, вступающими в химические реакции с содержащимися в газе отдельными газообразными компонентами, что позволяет извлечь их или обезвредить.

Метод адсорбции основан на улавливании вредных газовых примесей поверхностью твердых тел. Адсорбция применяются при незначительном содержании паро- и газообразных загрязняющих компонентов в очищаемом газе (пары растворителей, эфира, ацетона, различных углеводородов). Наиболее широко известен и распространен в качестве адсорбента активированный уголь. Его применяют для очистки газов от органических паров и некоторых других примесей. Применяют также активированный глинозем, силикагель, активированный оксид алюминия и др. Очистку газов осуществляют через неподвижные слои адсорбента и движущиеся слои.

Для превращения загрязнителей в безвредные вещества необходимо сочетание химических и физических процессов. С этой целью чаще всего используются процессы термического окисления и термической деструкции. При способности горючих газов и паров, входящих в состав вентиляционных и технологических выбросов, сгорать с образованием менее токсичных веществ используется термическая нейтрализация. Она проводится по трем схемам – каталитическое дожигание, термическое окисление, прямое сжигание.

Каталитическое дожигание (термокатализ) используется для превращения токсичных компонентов, содержащихся в отходящих газах в нетоксичные или менее токсичные путем их контакта с катализатором. Действие катализаторов проявляется в промежуточном химическом взаимодействии катализатора с реагирующими веществами, в результате чего образуются промежуточные соединения.

Термическое окисление используется в случае, когда сжигаемые газы имеют высокую температуру, но не содержат достаточно кислорода или когда концентрация горючих веществ незначительна и недостаточна для поддержания пламени. В первом случае процесс термического окисления проводят в камере с подачей свежего воздуха, а во втором – при подаче дополнительного природного газа. При этом происходит доокисление соединений при высокой температуре и достаточном количестве кислорода.

Прямое сжигание используется в тех случаях, когда очищаемые газы обладают энергией горения, факельного сжигания горючих отходов.

Соответствующие аппараты для обезвреживания газовых выбросов называ- ются абсорберами, адсорберами, установками (печами) термодеструкции (пиро- лиза, крекинга, риформинга), термоокисления (дожигания), термокаталитически- ми установками (печами, реакторами), химическими реакторами. В пределах групп аппараты различают по конструкциям, типоразмерам и частным отличи- тельным признакам.

Методы очистки выбирают в зависимости от физико-химических свойств загрязняющего вещества, его агрегатного состояния, концентрации в очищаемой среде и др.

2. Устройство и принцип действия аппаратов очистки воздуха от пыли 2.1. Механическое пылеулавливание.

Термин «механические осадители» обычно используют для обозначения устройств, в которых частицы осаждаются под действием либо сил тяжести или инерции, либо и тех и других. В гравитационных осадителях частицы осаждаются из потока газа под действием собственного веса. В инерционных осадителях поток частиц, взвешенных в газе, внезапно подвергается изменению направления движения. Возникающие инерционные силы стремятся выбросить частицы из потока.

2.1.1. Пылеосадительные камеры.

В промышленности пылеосадительные камеры используются в качестве устройств предварительной обработки газов, например, для отделения крупных частиц и разгрузки аппаратов последующих ступеней. В связи с этим данное оборудование используют только на первых ступенях систем газоочистки для осаждения частиц крупных размеров (более 100 мкм).

Простейшим сепаратором твердых взвешенных частиц является пылеосадительная камера, в которой запыленный газовый поток перемещается с малой скоростью, делающей возможным гравитационное осаждение транспортируемой взвеси. Для достижения приемлемой эффективности очистки газов данными устройствами необходимо, чтобы частицы находились в пылеосадительных аппаратах возможно более продолжительное время, а скорость движения пылевого потока была незначительной.

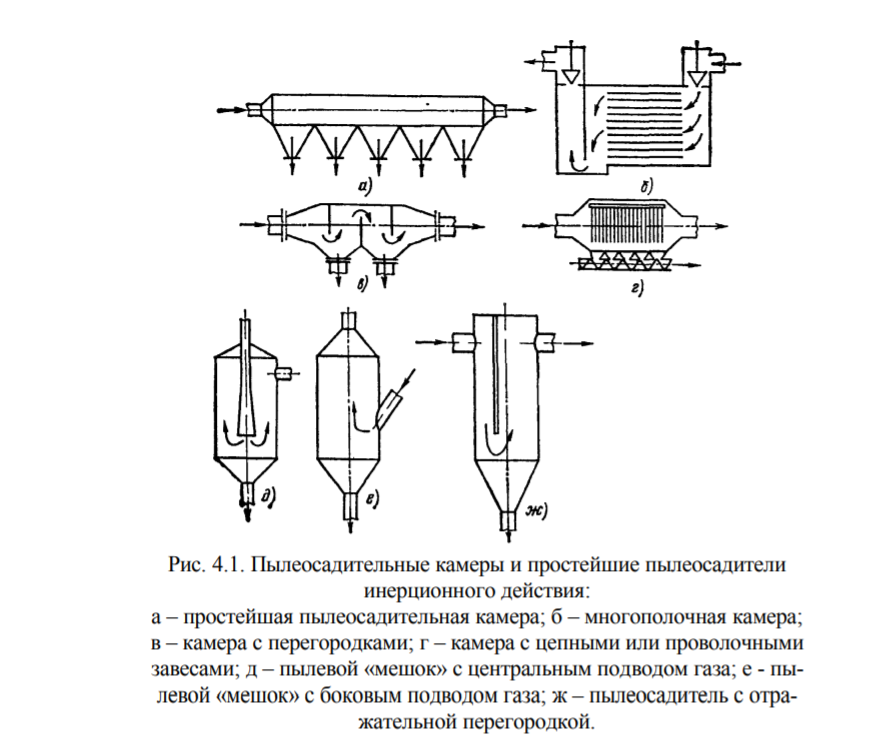

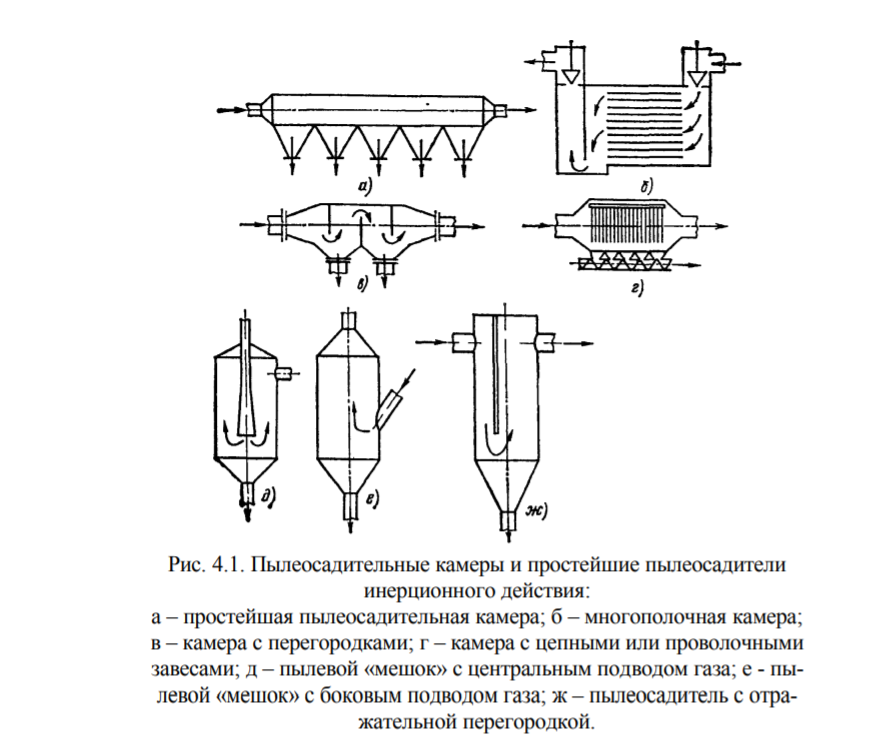

Рисунок 1 Пылеосадительная камера и простейшие пылеосадители инерционного действия:

а-простейшая пылеосадительная камера; б-многополочная камера; в-камера с перегородками; г-камера с цепными или проволочными завесами; д-пылевой «мешок» с центральным подводом газа; е-пылевой «мешок» с боковым подводом газа; ж-пылеосадитель с отражательной перегородкой

2.1.2. Циклонный пылеуловитель.

Наибольшее распространение в системах пылеочистки получили циклоны. Циклоны широко применяются для очистки от пыли вентиляционных и технологических выбросов во всех отраслях народного хозяйства. На практике система улавливания частиц создается путем придания запыленному потоку закрученного или вращательного движения, ограниченного цилиндрическими стенками. Частицы осаждаются при отбрасывании на стенки. Такое устройство называется циклоном.

Поскольку инерционная сила пропорциональна массе, то мелкие частицы улавливаются в циклонах плохо. Степень очистки аэрозолей с размерами частиц свыше 10 мкм находится в пределах 80...95%, а более мелких частиц - намного хуже. Увеличение эффекта осаждения частиц за счет уменьшения диаметра циклона и повышения скорости потока возможно до некоторых пределов, ограниченных техническими и экономическими факторами, такими как рост энергетических затрат, ухудшение очистки вследствие повторного захвата отсепарированных частиц, абразивный износ, увеличение металлоемкости и другими. Для широко распространенных циклонов оптимальные значения скоростей потоков и конструктивных параметров установлены опытным путем и приводятся в справочной литературе

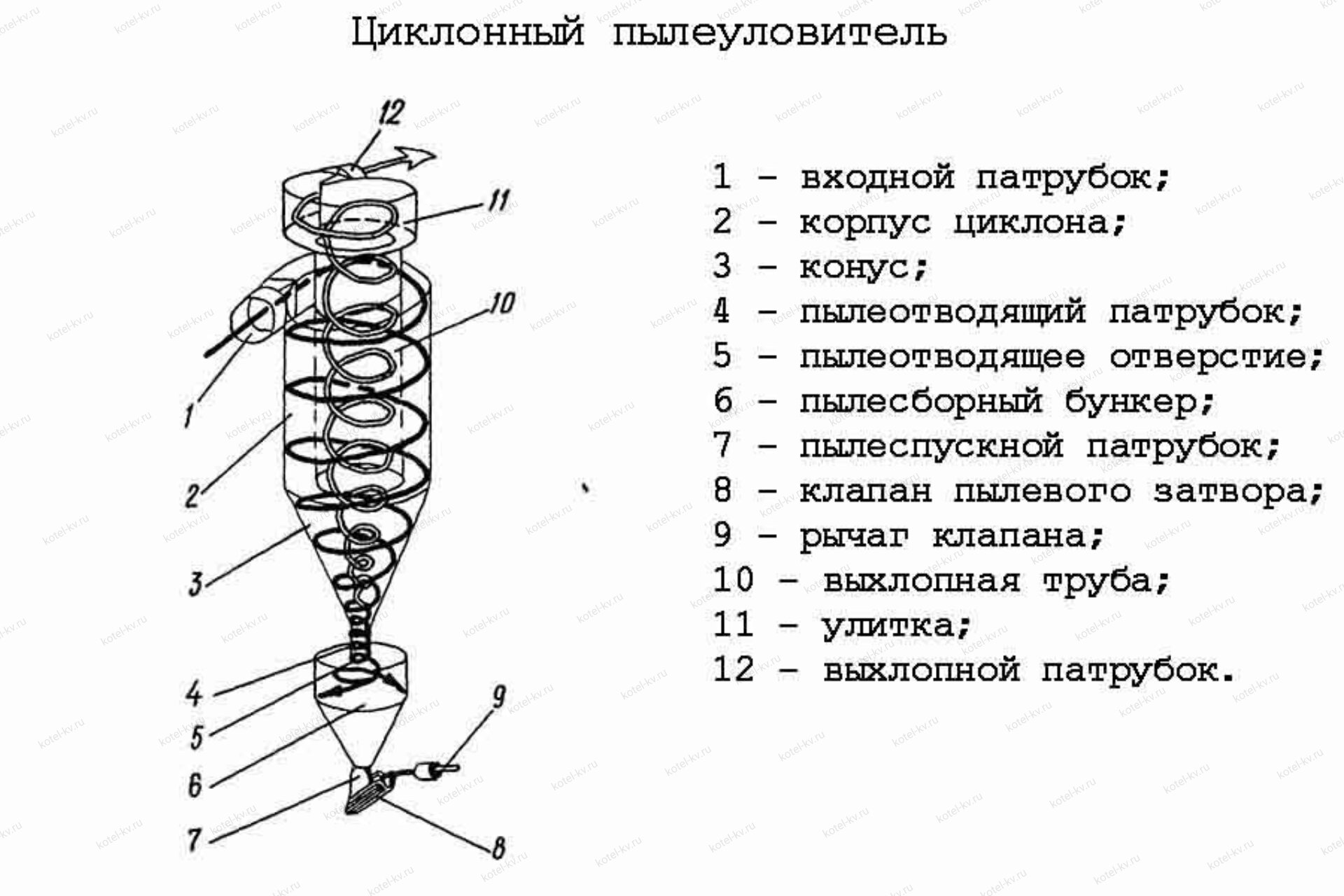

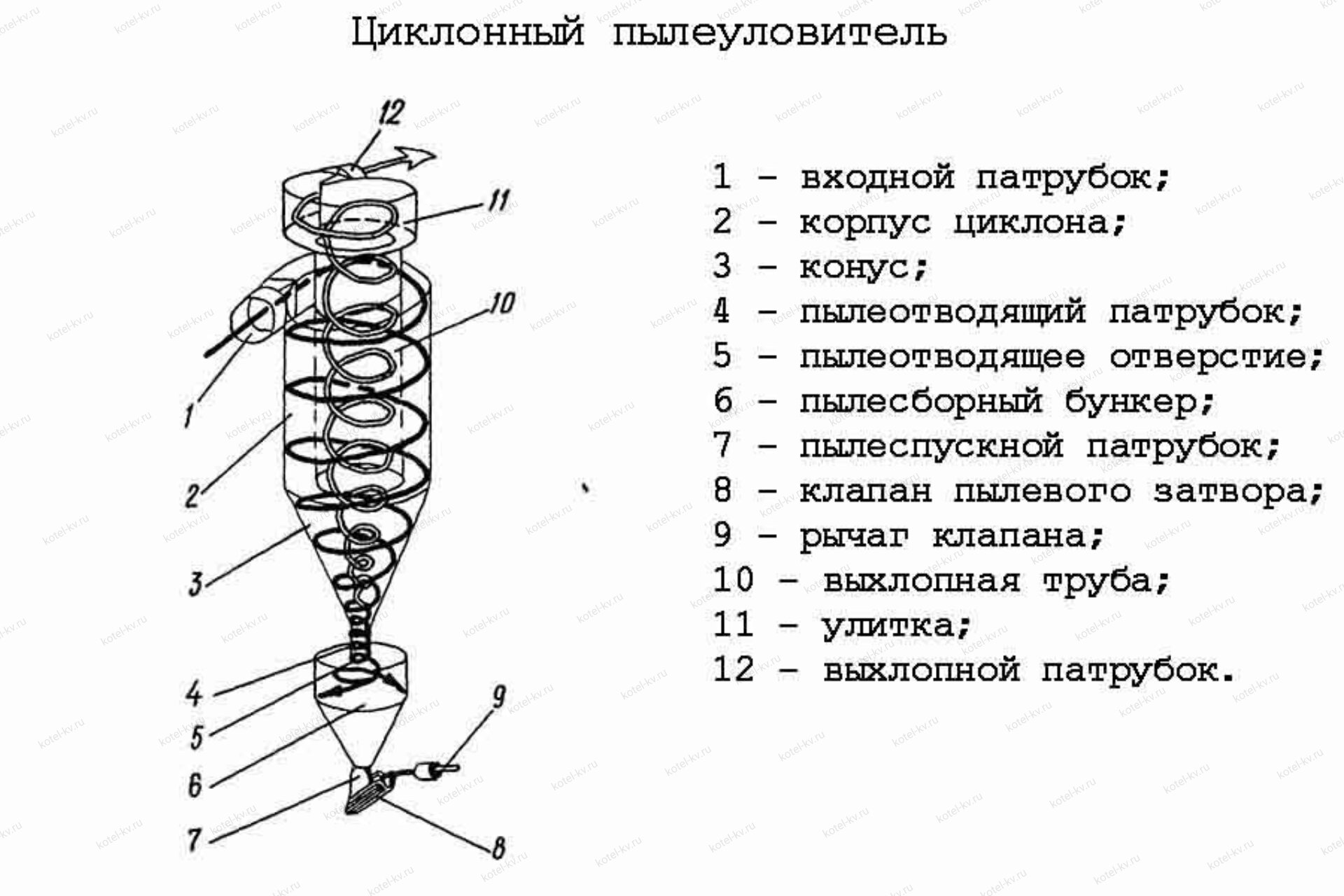

Рисунок 2 Циклонный пылеуловитель:

1-входной патрубок, 2-корпус циклона,3-конус, 4-пылеотводящий патрубок,5- пылеотводящее отверстие , 6-пылесборный бункер, 7-пылеспускной патрубок, 8-клапан пылевого затвора, 9-рачаг клапана, 10-выхлопная труба, 11-улитка, 12-выхлопной патрубок

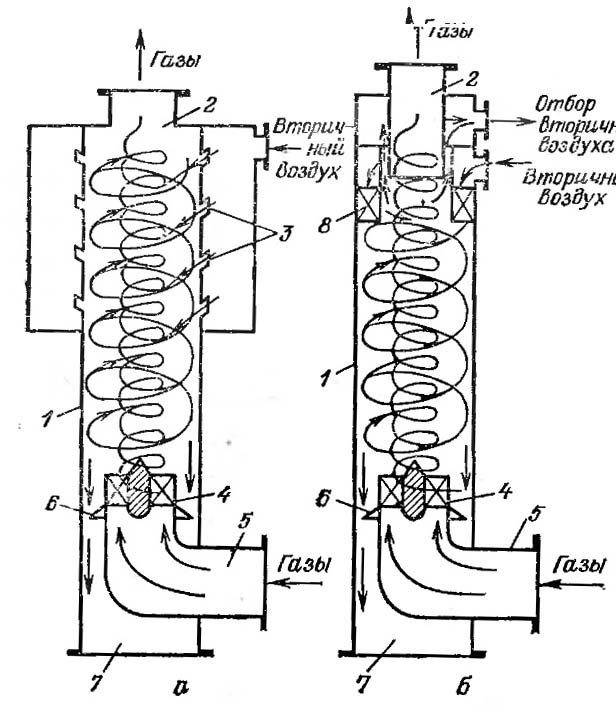

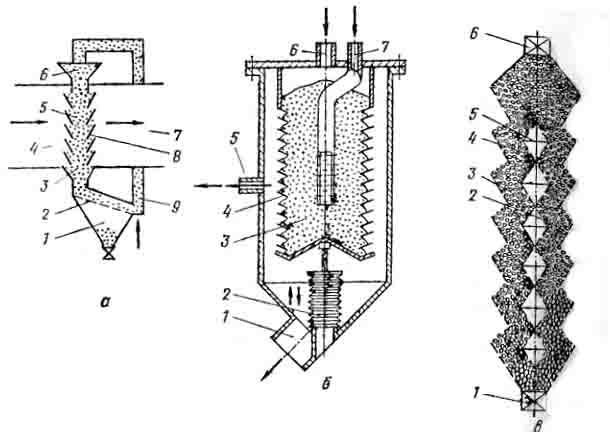

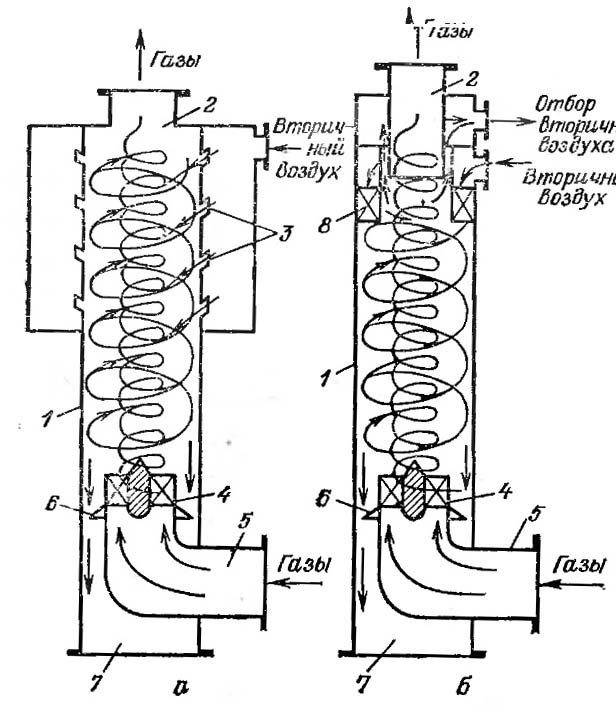

2.1.3. Вихревые пылеуловители.

Применяют два вида вихревых пылеуловителей: сопловые (рис. 3, а) и лопаточные (рис. 3, б).

В вихревом пылеуловителе, как и в циклоне, сепарация пыли основана на использовании центробежных сил. Основным их отличием от циклонов является наличие вспомогательного закручивающего газового потока.

Рисунок 3. Конструкция вихревых пылеуловителей.

а - соплового типа; б - лопаточного типа;

1 - камера; 2 - выходной патрубок; 3 - сопла; 4 - лопаточный завихритель типа "розетка"; 5 - входной патрубок; 6 - подпорная шайба; 7 - пылевой бункер; 8 - кольцевой лопаточный завихритель.

2.2. Фильтры.

В фильтрационных сепараторах очистка воздуха (газа) от аэрозольных загрязнений (пыли, сажи, капельной влаги) происходит при прохождении загрязненного потока через слой пористого материала. В качестве фильтрующего слоя используют ткани, кокс, гравий и др.

2.2.1. Волокнистые фильтры.

В волокнистых фильтрах фильтрующий слой образован относительно равномерно распределенными тонкими волокнами фильтрующих материалов. Эти фильтры предназначены для улавливания частиц мелкодисперсной и особо мелкодисперсной пыли при ее концентрации в очищаемом воздухе (газе) в пределах 0,5…5 мг/м3. Волокнистые фильтры могут быть подразделены на тонковолокнистые, глубокие и грубоволокнистые фильтры. По окончании срока службы отработавшую фильтрующую среду заменяют новой.

Рисунок 4. Рамный фильтр тонкой очистки

1 – П-образная планка; 2 – боковая стенка; 3 – разделители; 4 – фильтрующий материал.

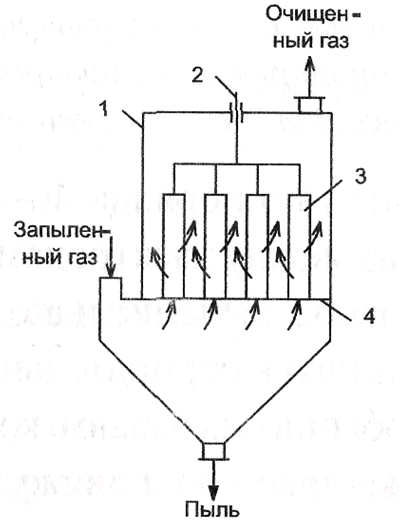

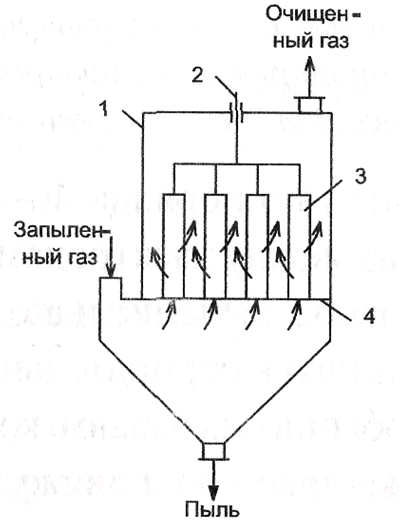

2.2.2. Рукавные фильтры.

Принцип работы рукавный фильтров основан на прохождении грязного воздуха через поры нетканого фильтрующего материала. Запыленный воздух по газоходу через входной патрубок попадает в камеру грязного газа и проходит через поверхность фильтровальных рукавов. Пыль оседает на фильтрующем материале, а очищенный воздух попадает в камеру чистого газа и затем удаляется из фильтра. По мере накопления пыли на поверхности фильтрующего материала возрастает сопротивление движению воздуха и снижается пропускная способность фильтровальных рукавов. Для очистки рукавов от уловленной пыли осуществляется их регенерация сжатым воздухом или вибровстряхиванием, в зависимости от метода регенерации рукавного фильтра. Сброшенная с рукавов пыль попадает в бункер накопитель и через устройство выгрузки удаляется.

Рисунок 5. Рукавный фильтр

1 – корпус, 2 – встряхивающее устройство, 3 – тканевый рукав, 4 – распределительная решетка.

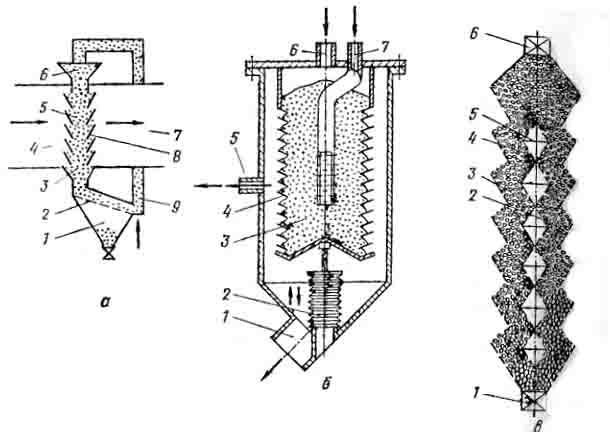

2.2.3. Зернистые фильтры.

Зернистые фильтры используют в газоочистке при невозможности применения тканевых из-за высокой температуры среды. Зернистые фильтры находят все более широкое применение в мире при обработке запыленных выбросов производства строительных материалов, предприятий химической промышленности, при получении редких металлов и в других технологических процессах. Однако по сравнению с тканевыми фильтрами они имеют меньшее распространение. Перспективным направлением можно считать использование зернистых фильтров для одновременного улавливания дисперсных и газообразных примесей газовых выбросов.

Рисунок 6. Схемы зернистых фильтров.

а - с регенерацией продвижением слоя; 1 - бункер для отработанных зерен; 2 - вибросито; 3 - зернистая фильтровальная перегородка; 4,7 - газоходы грязного и чистого газа; 5, 8 - перфорированные экраны; 6 - бункер для свежих зерен; 9 - линия возврата продукта; б - с регенерацией продвижением слоя для сушилок; 1,6 - штуцеры для загрузки свежих и удаления отработанных зерен; 2 - сильфон; а - зернистая фильтровальная перегородка; 4 - решетки; 5, 7 - газоходы чистого и грязного газа; 8 - перфорированный экран; в - с регенерацией импульсной продувкой при периодическом перемещении вертикального слоя; 1 - разгрузочное устройство; 2, 3 - перфорированные экраны (сетки); 4 - зернистая фильтровальная перегородка; 5 - сопло; 6 - загрузочное устройство.

2.3 Электрофильтры

В электрофильтре очистка газов от твердых и жидких частиц происходит под действием электрических сил. Частицам сообщается электрический заряд, и они под действием электрического поля осаждаются из газового потока.

Рисунок 7. Схема электрофильтра

1 – осадительный электрод; 2 - коронирующий электрод; 3 – рама; 4 – высоковольтный изолятор; 5 – встряхивающее устройство; 6 – верхняя камера; 7 – сборник пыли.

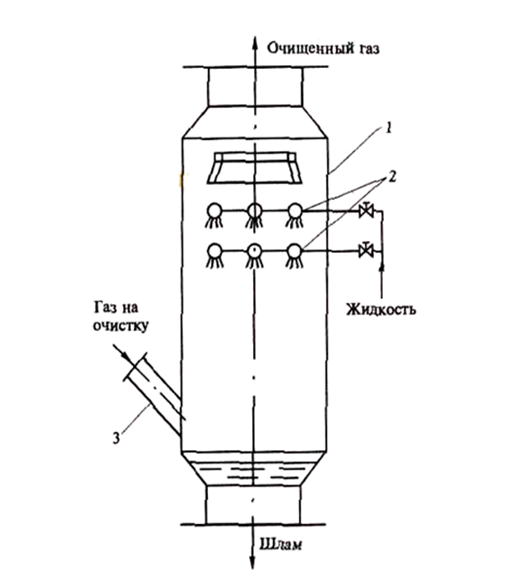

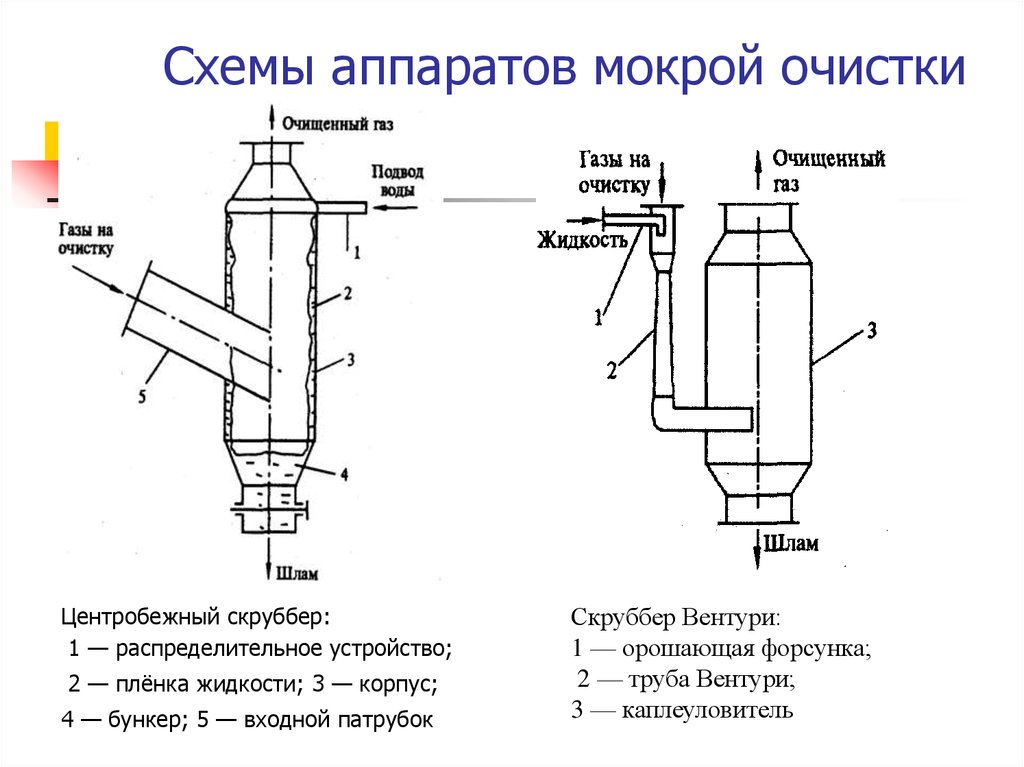

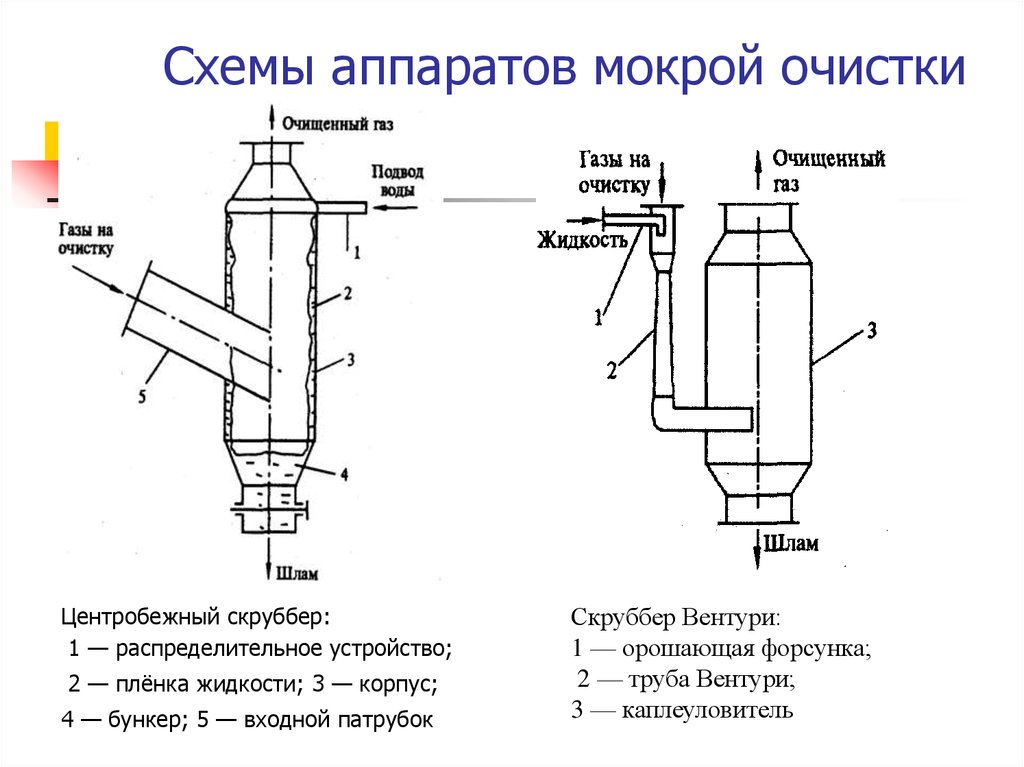

2.4 Мокрая очистка. Скрубберы.

Процесс мокрого пылеулавливания основан на контакте запыленного газового потока с жидкостью, которая захватывает взвешенные частицы и уносит их из аппарата в виде шлама. Метод мокрой очистки газов от пыли считается достаточно простым и в то же время весьма эффективным способом обеспыливания.

Скрубберы - мокрые пылеуловители с корпусом в виде вертикальной колонны, полые или с насадкой. Через скруббер проходит запыленный поток, и в аппарат вводится жидкость.

В мокрых скрубберах реализуется тесный, бурный контакт газа и жидкости, сопровождающийся генерацией жидких капель. Захват капель газом может привести к уносу жидкости из скруббера в перегреватель, канал, вентилятор, дымовую трубу, а затем в атмосферу. Если не принять мер к отделению захваченной потоком жидкости то это может вызвать коррозию, эрозию, забивание повреждение вентиляторов и выбросы загрязнителя.

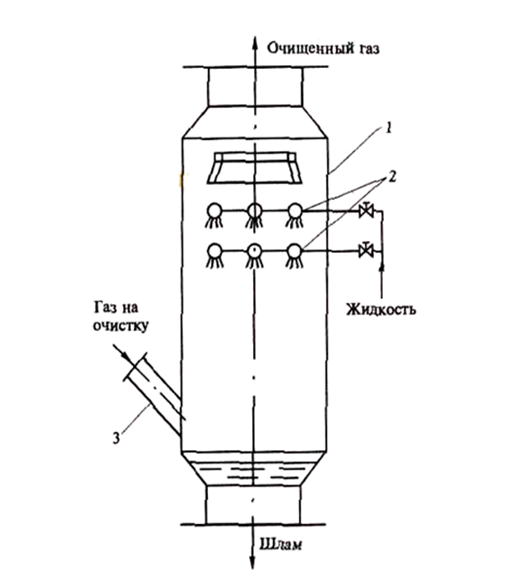

2.4.1. Полые скрубберы.

В полом скруббере (рис. 8) в верхней части корпуса установлены форсунки, которые распыляют воду. Запыленный воздух подается снизу и при контакте с каплями воды, частицы пыли остаются в них, а очищенный воздух поступает вверх. Шламовая вода собирается внизу, выводится для последующей очистки или утилизации.

Рисунок 8. Схема полого скруббера

1 – корпус;2 – форсунки; 3 – входной патрубок.

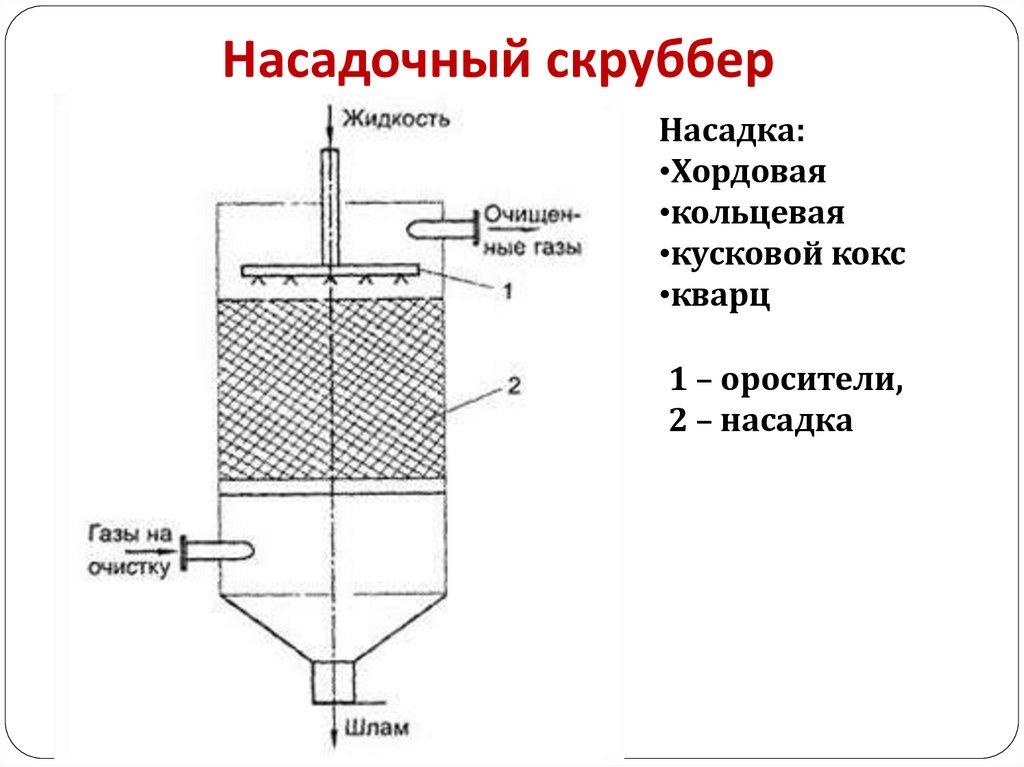

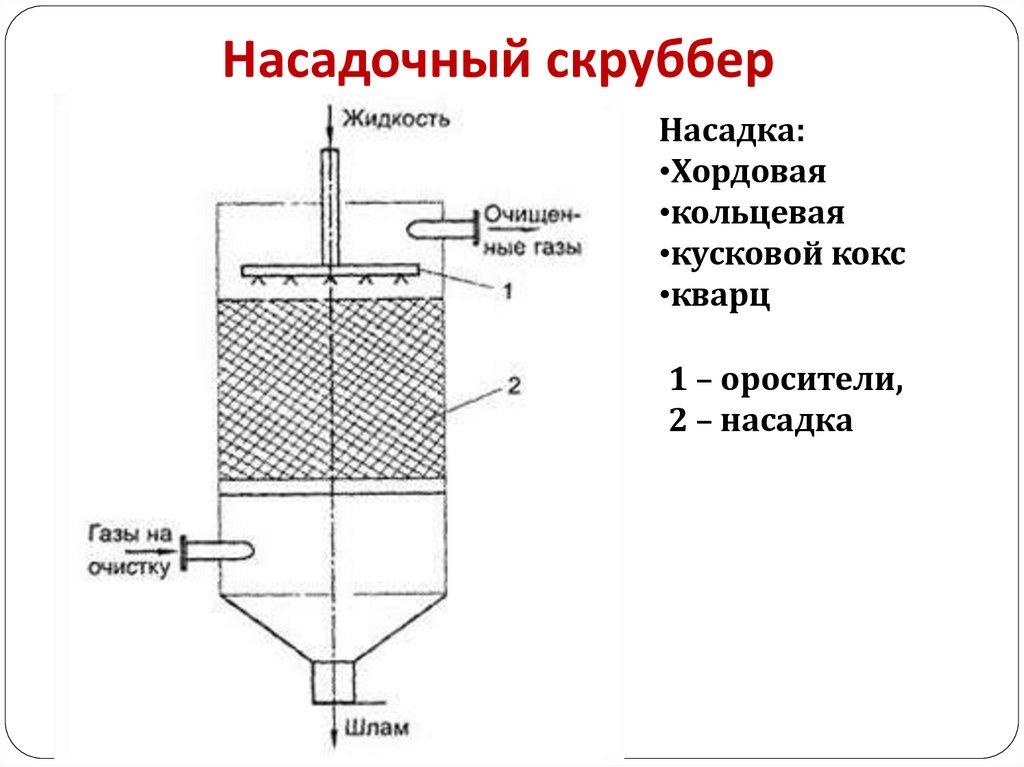

2.4.2. Насадочные скрубберы.

Насадочный скруббер комплектуется дополнительными масообменными насадками которые установлены внутри насадочной камеры и увеличивают площадь поверхности контакта и эффективность очистки газовых смесей. Насадки обильно орошаются форсунками с поточным или противоточным расположением, на поверхности которых происходит реакция растворения и улавливания пыли, газов и аэрозолей.

Рисунок 9. Схема насадочного скруббера

1-оросители; 2-насадка.

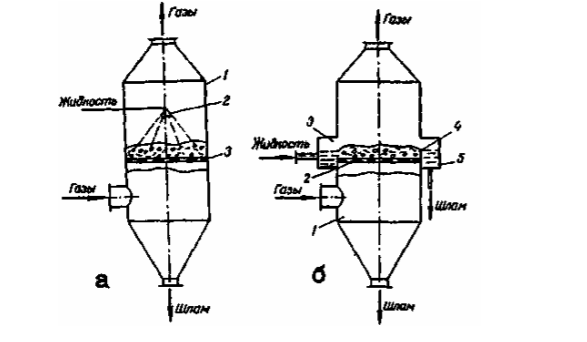

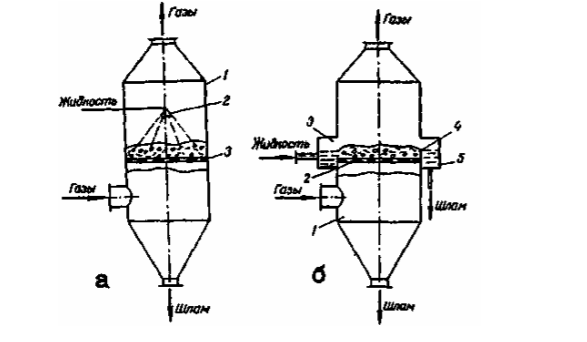

2.4.3. Пенные скрубберы.

Пенные скрубберы представляют собой аппараты, корпус которых разделен решеткой с равномерно расположенными мелкими отверстиями . Запыленный поток поступает под решетку, очищенный удаляется из верхней части корпуса. Вода поступает на решетку сверху. В зависимости от конструкции пылеуловителя вода с поверхности решетки отводится через отверстия в решетке и частично через слив, либо только через отверстия. Диаметр отверстий в решетке 3…8 мм.

Рисунок 10. Схемы пенных скрубберов

а - пенный пылеуловитель с провальной тарелкой: 1 - корпус;2 - оросительное устройство; 3 - тарелка; б - пенный пылеуловитель с переливной тарелкой: 1 - корпус; 2 -тарелка; 3 - приемная коробка;4 - порог; 5 - сливная коробка.

2.4.4. Скрубберы Вентури.

Скрубберы Вентури работают по принципу трубы Вентури, которая сужается к середине и в разрезе похожа на песочные часы. Принцип работы скрубберов такого типа заключается в подаче загрязнённых газов и воды в верхнюю часть конуса. В средней части устройства поток газа существенно ускоряется. Вода превращается в миллиарды мелких капель, обволакивающих собой твёрдые частички загрязнений в газовой смеси. Нижняя часть устройства — это диффузор. Здесь водный поток уменьшает свою скорость, а пылевые частицы склеиваются между собой и выводятся в специальный поддон. Очищенный воздух выводится из скруббера Вентури в атмосферу. Скруббер Вентури нашел широкое применение в средах с высокой пылевой составляющей, так же часто его применяют как первую ступень очистки в аппаратах многостадийной очистки.

Рисунок 11. Схема скруббера Вентури

1-орошающая форсунка; 2-труба Вентури; 3-каплеуловитель.

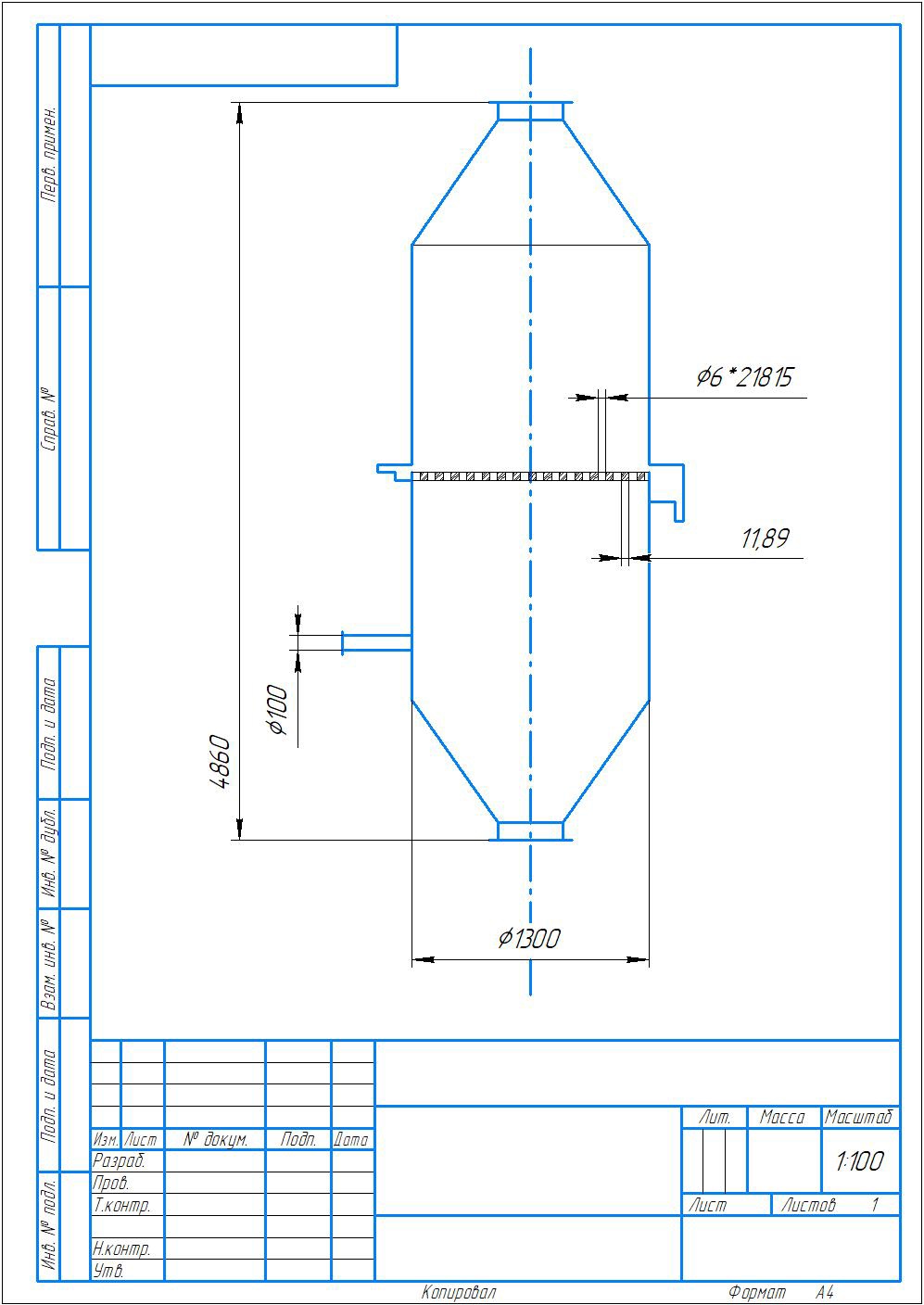

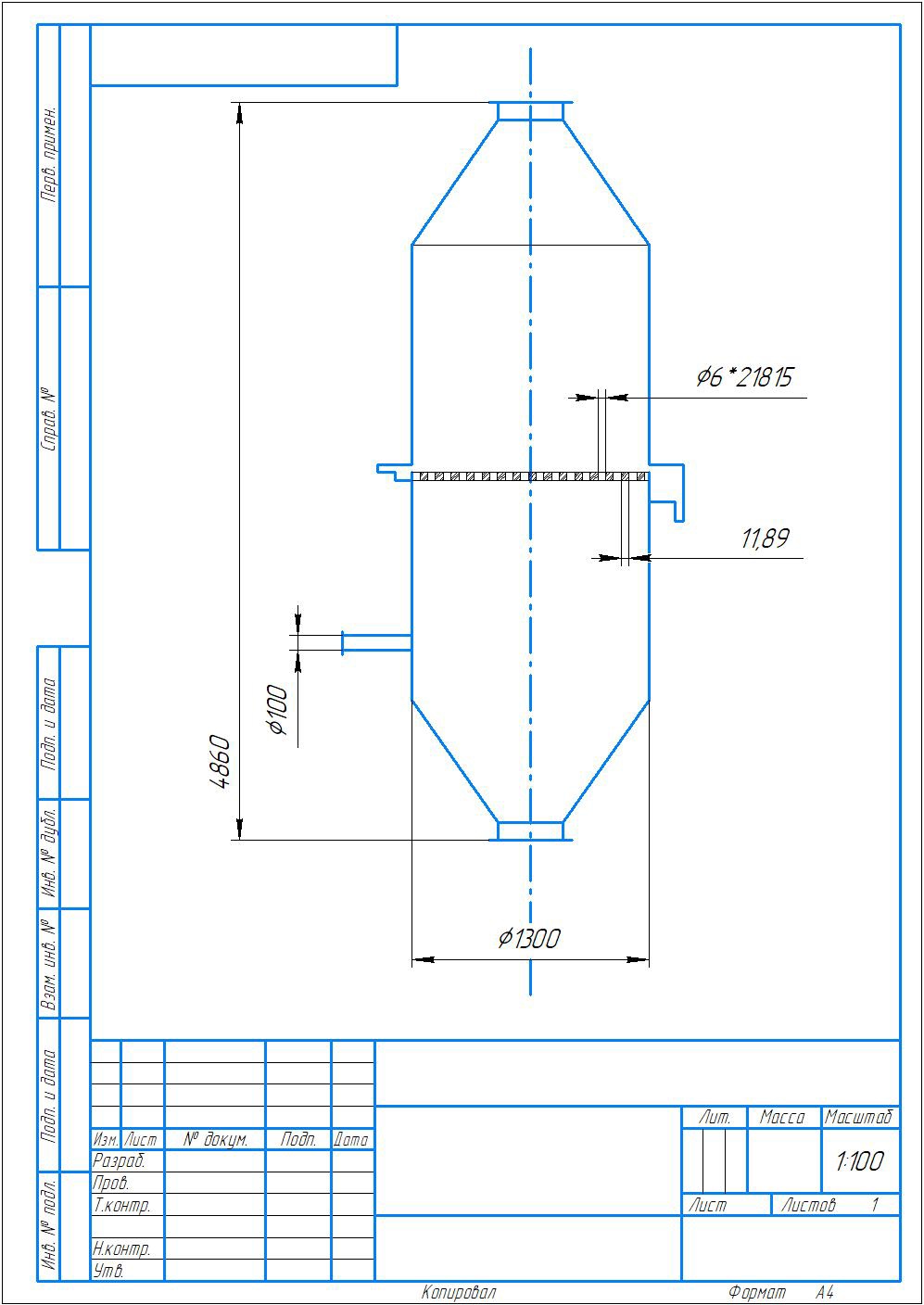

Технологический расчет пенного скруббера.

Рассчитать пенный скруббер, используемый для очистки газа от пыли. Расход газа V=14800 м^3/ч. Начальная концентрация пыли в газе Сн=0,0056 кг/м3. Концентрация пыли в утечке Xy=0,13 кг/ м3. Эффективность очистки η = 0,97. Температура газа Тг=60°С. Скорость газа в аппарате vг = 2 м/с. Диаметр отверстия в решетке d0 = 6 мм, скорость газа vр = 10м/с. Пыль, удаляемая водой через отверстия в решетке, составляет 75% от всей уловленной пыли. Концентрация твердых частиц в пульпе 50 г/л. Содержание влаги f = 100 г/м3. Средняя теплоемкость газа Е = 0,33 ккал/нм3×°С. Температура окружающей среды Т = 273°.

Количество воды, протекающее через решетку, составляет 40% от всей вытекающей жидкости. Из нормализованного ряда аппаратов типа ПАСС подобрать по исходным данным геометрические размеры пенного скруббера.

Решение.

Определяем секундный расход газа при рабочих условиях

= 6,67 м3/с. = 6,67 м3/с.

Вычисляем сечение аппарата.

Выбираем сечение аппарата квадратным с длиной стороны

а = = =  =1,83 м. =1,83 м.

3. Определяем параметры решетки.

Скорость газа в отверстиях решетки обычно принимается vр = 5 - 13 м/с. скорость газа в решетках задана vр = 10 м/с. Диаметр отверстия в решетке задан d0 = 6 мм.

Тогда площадь всех отверстий (живое сечение решетки)

= 6,67/10=0,667 м2, = 6,67/10=0,667 м2,

а количество отверстий

0,667/(π 0,667/(π ) = 0,667/(3,14*0,0062/4)= 23590. ) = 0,667/(3,14*0,0062/4)= 23590.

При расположении отверстий по квадратной сетке одно отверстие приходится на площадь S’ = S/n = (3,335 / 23590) *106 ≈ 141,37 мм,

т.е. расстояние между двумя отверстиями l =  = =  = 11,89 мм. = 11,89 мм.

4. Рассчитываем количество пыли, которое необходимо уловить в течение часа

= V1 * Cн = 14800 *0,0056 = 82,88 кг/ч. = V1 * Cн = 14800 *0,0056 = 82,88 кг/ч.

Из этого количества 60 – 80 % уловленной пыли удаляется водой через отверстия в решетке. В данном случае эта величина равна 75 %, что составляет 62,16 кг/ч.

При концентрации твердого в пульпе 50 г/л (задано) масса жидкой фазы должна составлять

62160 г/ч/50 г/л = 1243,2 л/ч.

5. Рассчитываем общий расход воды.

Если протекающее через решетку количество воды составляет 40% (задано) от всей вытекающей жидкости, то через решетку протекает вода в количестве

V1B = 1,243 / 0,4 = 3,1 м3/ч.

По табл. 1 находим, что газ с начальной температурой t=170⁰ и влаго-содержанием f = 100 г/нм3 имеет температуру «влажного термометра» 58⁰.

Таблица 1

Значения температуры «мокрого термометра» для различных значений температур и влажности газов

Исходная

влажность газа

г/нм3

|

Исходная температура газов, 0С

|

100

|

200

|

300

|

400

|

500

|

750

|

1000

|

25

50

100

200

300

|

38,5

44

52,5

61

68

|

49,5

53,5

59

66,5

71,5

|

57

59,5

63,5

70

74

|

62

64

68

72,5

78,5

|

65,5

67,5

70,5

75,5

-

|

72,5

74

76,5

79,5

-

|

77,5

78,5

80,5

-

-

|

Из опыта известно, что газ с исходной температурой 150 -200⁰ на выходе из пенного аппарата имеет температуру 60 - 80⁰, т.е. газ охлаждается более чем на 100⁰. Примем для расчета, что газ охлаждается на 100⁰.

Тогда каждый нормальный м3 газа отдаст тепло в количестве 0,33*1*100=33 ккал, расходуемых на испарение воды.

Всего за 1 час испарится воды

(V1в )’’= 14800*33/554 = 881,56 кг/ч,

где 554 - теплота испарения 1 кг воды при t = 75⁰, ккал/кг

По объему испарение составит 0,600 м3/ч.

Общий расход воды составит

V1В =  = 3,1 + 0,6 = 3,7 м3/ч. = 3,1 + 0,6 = 3,7 м3/ч.

Выбираем по таблице скрубер ПАСС-Т(Д)-14

H=4860

D=1300

D1=560

D2=100

Чертеж скруббера представлен на рис. 12

Рисунок 12. Чертёж пенного скруббера

Провести расчёт и выбрать размеры осадительной камеры.

В производстве абразивных кругов используются порошки корунда следующего фракционного состава : 5 1, 10 1, 10 2, 20 2, 20 3, 40 3, 40 5, 60 5, 60 7 мкм. Рассчитайте основные размеры осадительной камеры для улавливания частиц корунда размером 52 7 мкм. Рассчитайте основные размеры осадительной камеры для улавливания частиц корунда размером 52 7 мкм из отходящего газа установки измельчения . Объемный расход газа 10,5 м3/c . Плотность корунда 3400 кг/м3,вязкость отходящего газа 18,2 мкПа 7 мкм из отходящего газа установки измельчения . Объемный расход газа 10,5 м3/c . Плотность корунда 3400 кг/м3,вязкость отходящего газа 18,2 мкПа с. В поступающем на очистку газе содержаться частицы 2…100 мкм. с. В поступающем на очистку газе содержаться частицы 2…100 мкм.

Примем скорость газового потока в пылеосадительной камере равной Vг=1м/с

Площадь поперечного сечения осадительной камеры S=V/Vг=10,5/1=10,5м2

Примем высоту камеры H=1,5 м

Ширина осадительной камеры B=10,5/1,5=7м

Скорость оседания частиц корунда диаметром 53+7=60 мкм

Скорость оседания частиц корунда диаметром 53-7=46 мкм

Время, необходимое для полного оседания частиц размером 60 мкм

Время, необходимое для полного оседания частиц размером 46 мкм

Расположение бункера для сбора частиц корунда размером 53+-7 мкм (от начала осадительной камеры): начало бункера 4,09*1=4,09 м

Конец бункера 6,98*1=6,98 м

Выводы.

В ходе курсовой работы были изучены методы и аппараты очистки газа от пыли и вредных веществ, был произведен расчёт пенного скруббера. Исходя из изученной информации и произведенных расчетов, можно сделать вывод о повышении эффективности пенного скруббера. Для увеличения эффективности можно уменьшить диаметр отверстий решетки и увеличить их количество, что приведет к увеличению скорости прохождения газа через решетку, а также увеличить температуру поступающего газа для увеличения его расхода в рабочих условиях.

Список использованных источников.

Ветошкин А.Г. "ПРОЦЕССЫ И АППАРАТЫ ПЫЛЕОЧИСТКИ". - Пенза: Пенз. гос. ун-та, 2005. - 210 с.

Ветошкин А.Г. "ПРОЦЕССЫ И АППАРАТЫ ПЫЛЕОЧИСТКИ". - пенза: ПГУ, 2006. -62 с.

Рукавные фильтры - принцип работы, схема и устройство // Сибэлкон URL: https://sibelkon.ru/ (дата обращения: 2.05.2022).

Промышленная очистка газов: Пер. с англ. - М., Химия, 1981. 616 с., ил.

|

Скачать 1.33 Mb.

Скачать 1.33 Mb. = 3,1 + 0,6 = 3,7 м3/ч.

= 3,1 + 0,6 = 3,7 м3/ч.

1, 10

1, 10 2, 20

2, 20 3, 40

3, 40 5, 60

5, 60 7 мкм. Рассчитайте основные размеры осадительной камеры для улавливания частиц корунда размером 52

7 мкм. Рассчитайте основные размеры осадительной камеры для улавливания частиц корунда размером 52 7 мкм из отходящего газа установки измельчения . Объемный расход газа 10,5 м3/c . Плотность корунда 3400 кг/м3,вязкость отходящего газа 18,2 мкПа

7 мкм из отходящего газа установки измельчения . Объемный расход газа 10,5 м3/c . Плотность корунда 3400 кг/м3,вязкость отходящего газа 18,2 мкПа с. В поступающем на очистку газе содержаться частицы 2…100 мкм.

с. В поступающем на очистку газе содержаться частицы 2…100 мкм.

= 6,67 м3/с.

= 6,67 м3/с.

=

=  =1,83 м.

=1,83 м.  = 6,67/10=0,667 м2,

= 6,67/10=0,667 м2, 0,667/(π

0,667/(π ) = 0,667/(3,14*0,0062/4)= 23590.

) = 0,667/(3,14*0,0062/4)= 23590.  =

=  = 11,89 мм.

= 11,89 мм.  = V1 * Cн = 14800 *0,0056 = 82,88 кг/ч.

= V1 * Cн = 14800 *0,0056 = 82,88 кг/ч.