КР САПР Подгруппа №1 БПИз-18-02. Курсовая работа по дисциплине Системы автоматизированного проектирования

Скачать 1.83 Mb. Скачать 1.83 Mb.

|

|

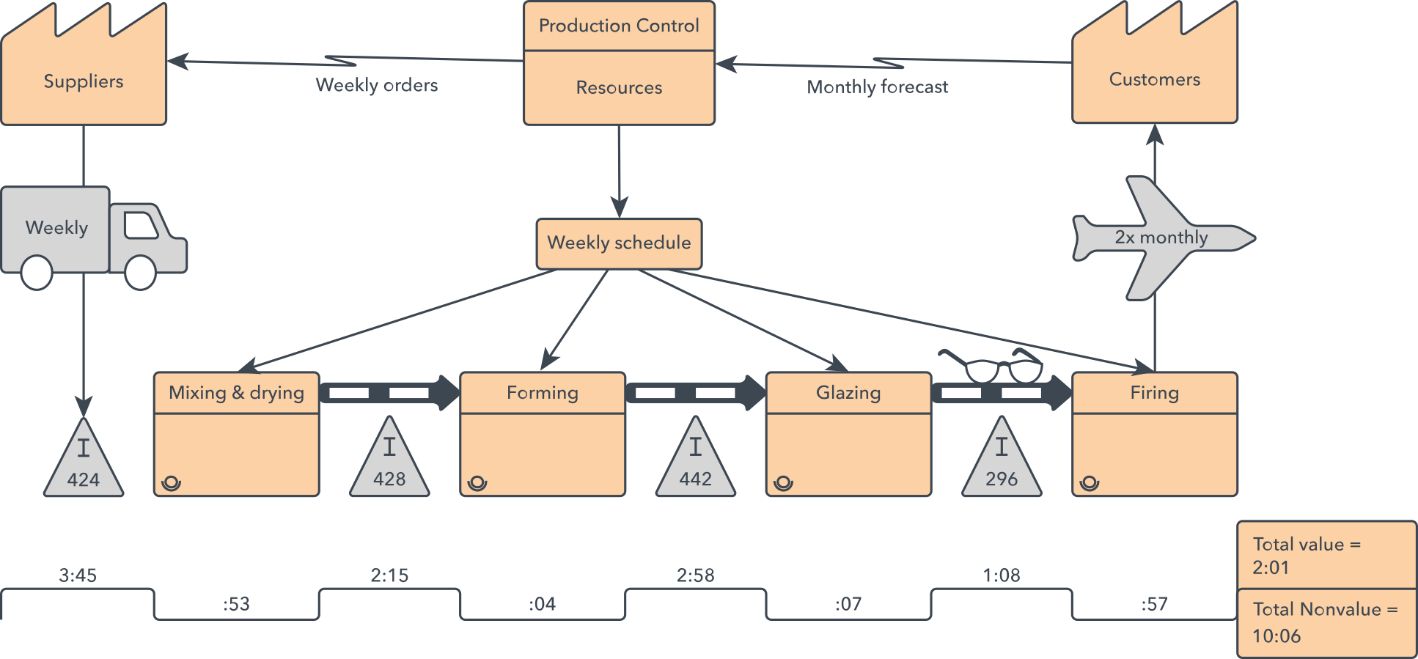

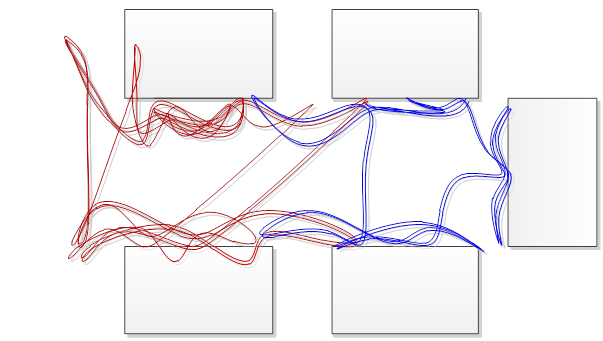

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования "Уфимский государственный нефтяной технический университет" Кафедра ЦТиМ КУРСОВАЯ РАБОТА по дисциплине «Системы автоматизированного проектирования» Выполнили студенты гр. БПИз-18-02 И.А. Рыжов Р.А. Трухов И.А. Ракитцкий Е.Н. Логинов Д.Ю. Корноухов Проверил канд. наук, доцент О.А. Горлицына Уфа 2021 ВВЕДЕНИЕ В первой части данной курсовой работы мы решим следующие задачи: Ознакомимся с теоретическим материалом по САПР; Скачаем и установим Компас-3D, учебную версию; Ознакомимся с интерфейсом САПР Компас-3D Во второй половине курсовой работы мы разберемся со следующими вопросами: Что такое карта потока создания ценности (КПСЦ)? Как описывать методику разработки карты потока создания ценности? Также мы: Ознакомимся с обучающим видеороликом; Обнаружим и уточним в данном видеоролике какие потери мы увидели в процессе; Построим карту потока создания ценности по просмотренному процессу в прикладной программе Компас-3D; Построим модель планировки цеха Начертим диаграмму спагетти идеального состояния производства четырехклапанного ящика; Начертим диаграмму спагетти текущего состояния производства четырехклапанного ящика; Начертим диаграмму спагетти целевого состояния производства четырехклапанного ящика; Проведем анализ улучшений в производственном потоке при переходе к целевому/идеальному состоянию. Термины и определения САПР (Система Автоматизации Проектных Работ) — автоматизированная система, реализующая информационную технологию выполнения функций проектирования, представляет собой организационно-техническую систему, предназначенную для автоматизации процесса проектирования, состоящую из персонала и комплекса технических, программных и других средств автоматизации его деятельности. «Компас» — семейство систем автоматизированного проектирования, универсальная система автоматизированного проектирования, позволяющая в оперативном режиме выпускать чертежи изделий, схемы, спецификации, таблицы, инструкции, расчётно-пояснительные записки, технические условия, текстовые и прочие документы. Изначально система ориентирована на оформления документации в соответствии с ЕСКД, ЕСТД, СПДС и международными стандартами, но этим возможности системы не ограничиваются. Разрабатывается российской компанией «Аскон». Название линейки является акронимом от фразы «комплекс автоматизированных систем». В торговых марках используется написание заглавными буквами: «КОМПАС». Первый выпуск «Компаса» (версия 1.0) состоялся в 1989 году. Первая версия под Windows — «Компас 5.0» — вышла в 1997 году. Карта потока ценности — это разновидность блок-схемы, которая иллюстрирует процесс поставки продукта или услуги и позволяет провести его анализ и оптимизацию. КПСЦ является ключевым методом бережливого производства и позволяет проанализировать последовательность шагов производственного процесса, а также изучить информацию с момента создания продукта (или услуги) вплоть до поставки клиенту. Как и в блок-схемах других типов, здесь используется система значков для изображения различных операций и информационных потоков. КПСЦ особенно полезны для поиска и устранения затраченных впустую ресурсов. На карте каждому элементу присваивается своя ценность с точки зрения клиента. Цель такой схемы — устранить элементы, которые не несут никакой ценности.  Рисунок 1 – Карта потока создания ценности Составление карты потока ценности — это отличный способ выявить лишние затраты в любом процессе, а не только в производстве. Это и есть основная цель КПСЦ. Во время работы над картой вы в деталях изучаете каждый значимый шаг процесса и выполняете оценку его ценности с точки зрения клиента. Это позволяет провести анализ с упором на реальную значимость шагов процесса, в результате чего компания укрепляет свои позиции на рынке. В случае возможной или реальной угрозы конкуренции специалисты по практикам бережливого производства могут успешно применять КПСЦ, чтобы повысить эффективность производства продукта и его ценность для клиента. КПСЦ может и должна использоваться на постоянной основе для непрерывного совершенствования и оптимизации процессов. КПСЦ позволяет выявить не только потери, но также их источник и причину. Карты потока ценности, как и другие методы визуализации данных, служат эффективным инструментом коммуникации, совместной работы и развития культуры производства. С их помощью специалисты, принимающие решения, могут четко визуализировать текущее состояние процесса и определить шаги, вызывающие потери. КПСЦ помогают обнаруживать такие проблемы, как задержка процесса, чрезмерное время простоя, ограничения и проблемы с запасами. Используя схемы «Прогнозируемое состояние» и/или «Идеальное состояние», можно наглядно определить пути оптимизации. Несмотря на то, что основная цель КПСЦ — это устранение потерь, их также можно рассматривать с точки зрения повышения ценности. Ведь это именно то, что важно для клиента. Устранение потерь — это лишь средство для достижения главной цели повышения ценности, например, более низкая цена и/или более качественный продукт или услуга. Ценность — это то, за что клиент готов платить. Диаграмма спагетти – это способ “графического измерения процесса”, который позволяет отразить движение людей, материалов или информации. Диаграмма спагетти в некоторых случаях позволяет даже получить числовую характеристику процесса, однако не в этом ее главное достоинство. Основное отличие от блок-схем заключается в возможности изобразить реальный процесс в виде тарелки спагетти Блок-схема позволяет понять последовательность процесса. Диаграмма спагетти, в отличие от нее, позволяет представить протекание процесса в физическом пространстве. Даже самая стройная блок-схема в реальности может выглядеть так:  Рисунок 2 – Диаграмма спагетти работы двух операторов в производственной ячейке Участки с наибольшей концентрацией линий свидетельствуют о том, что в одном цикле оператор совершает несколько движений вперед и назад. Это может быть связанно с расположением компонентов, инструмента или неверной последовательностью выполнения операций. В любом случае, такие участки указывают на возможности для улучшения. К примеру, сократив дистанцию перемещения, можно снизить время цикла операции, а сократив количество манипуляций (перекладываний с место на место) с продуктом, можно снизить количество повреждений и т.д. Ход работы Задание 1. Рисунок пса Вызовем команду Инструменты – Геометрия – Точки - Точка. С помощью команды Точки и Панели свойств введем координаты следующих точек: Таблица 1 – Координаты точек

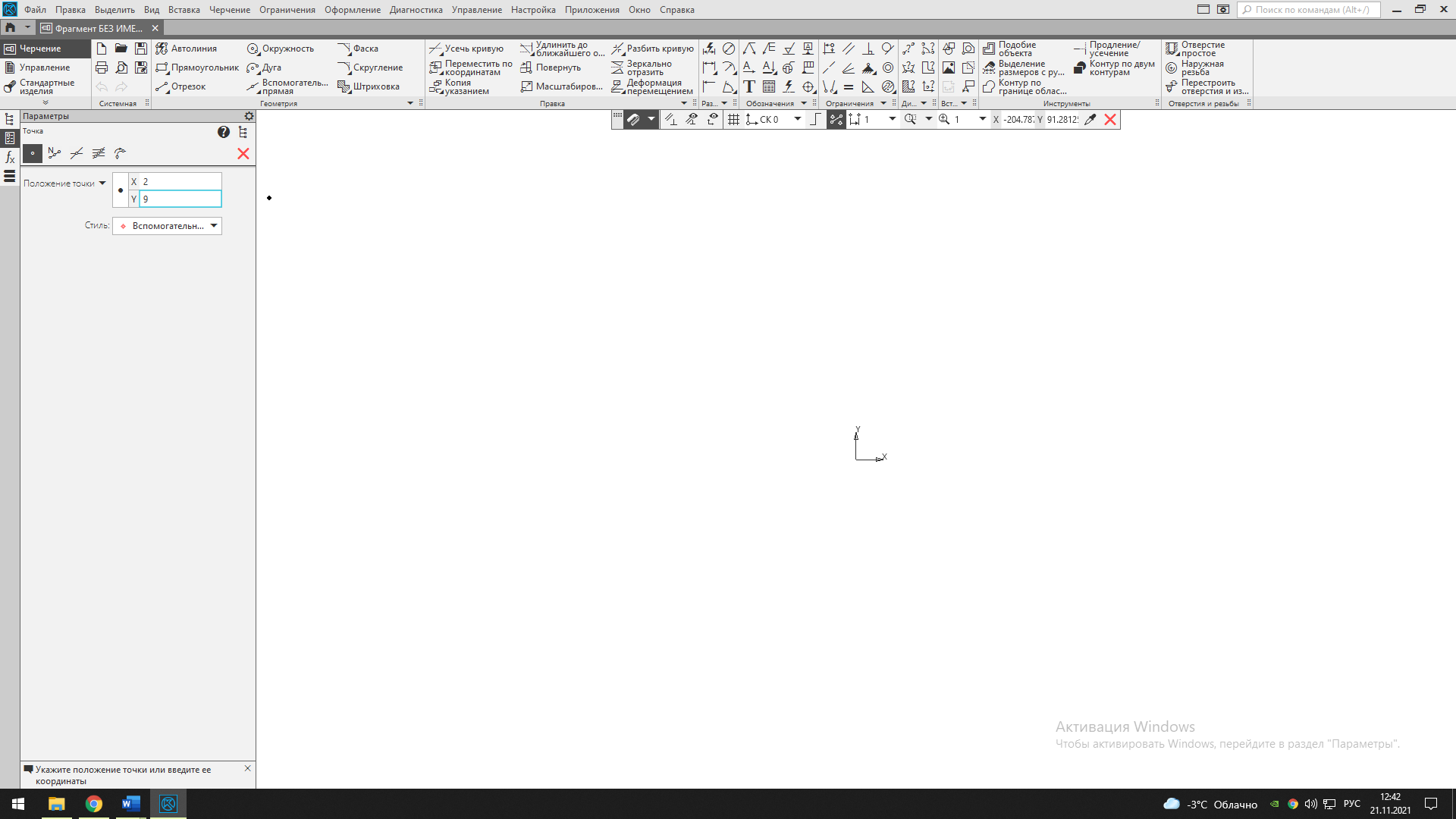

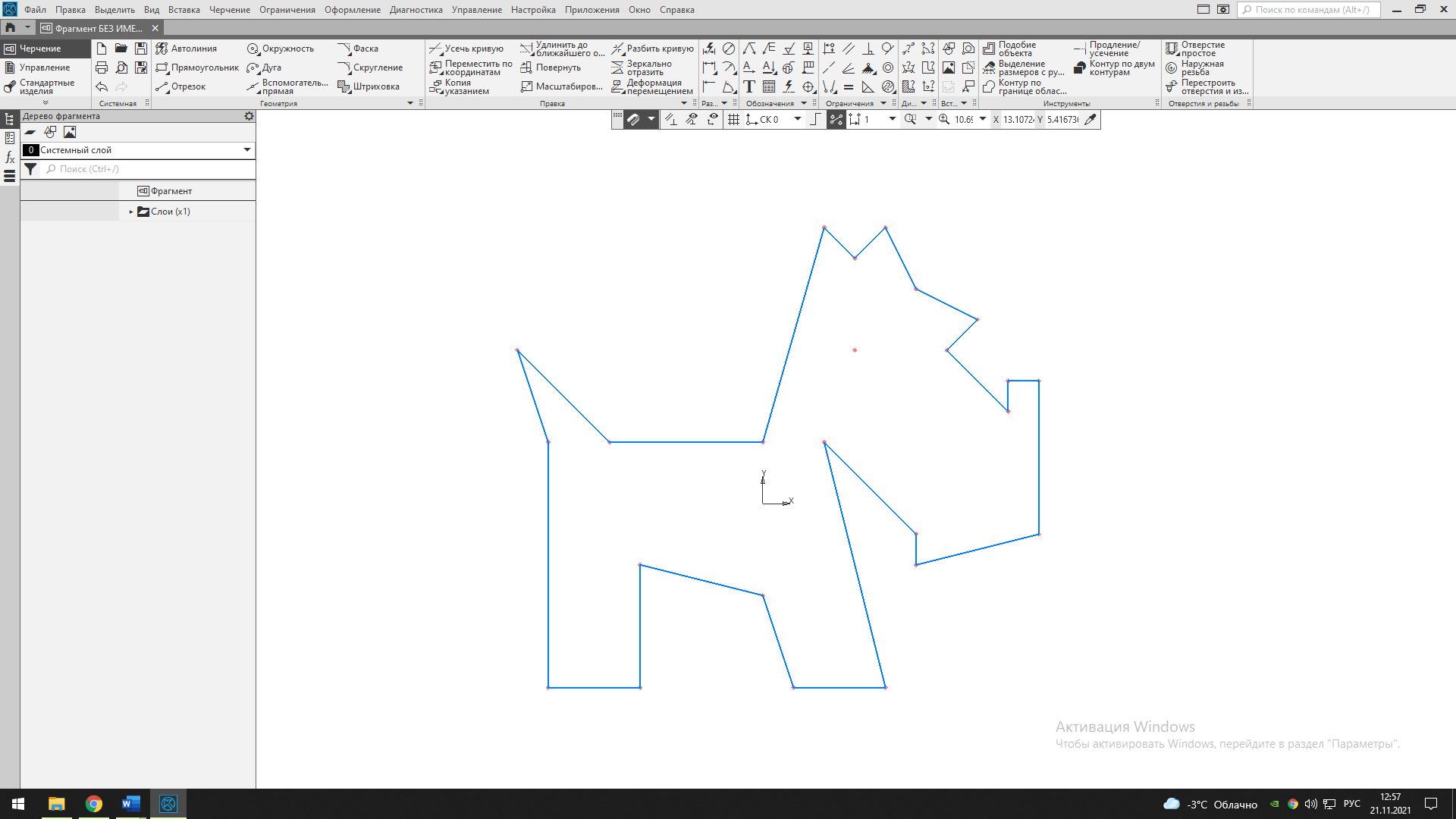

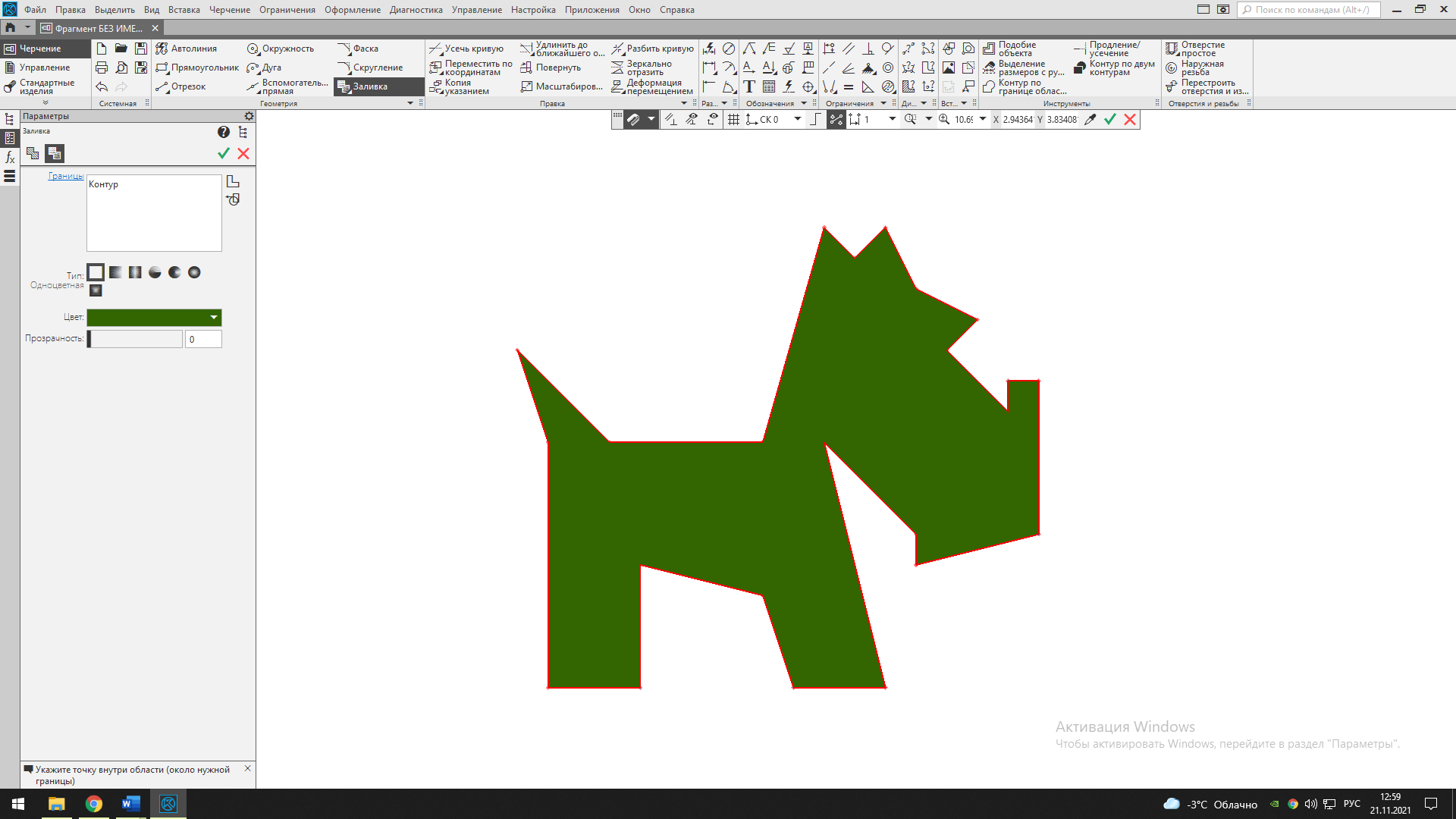

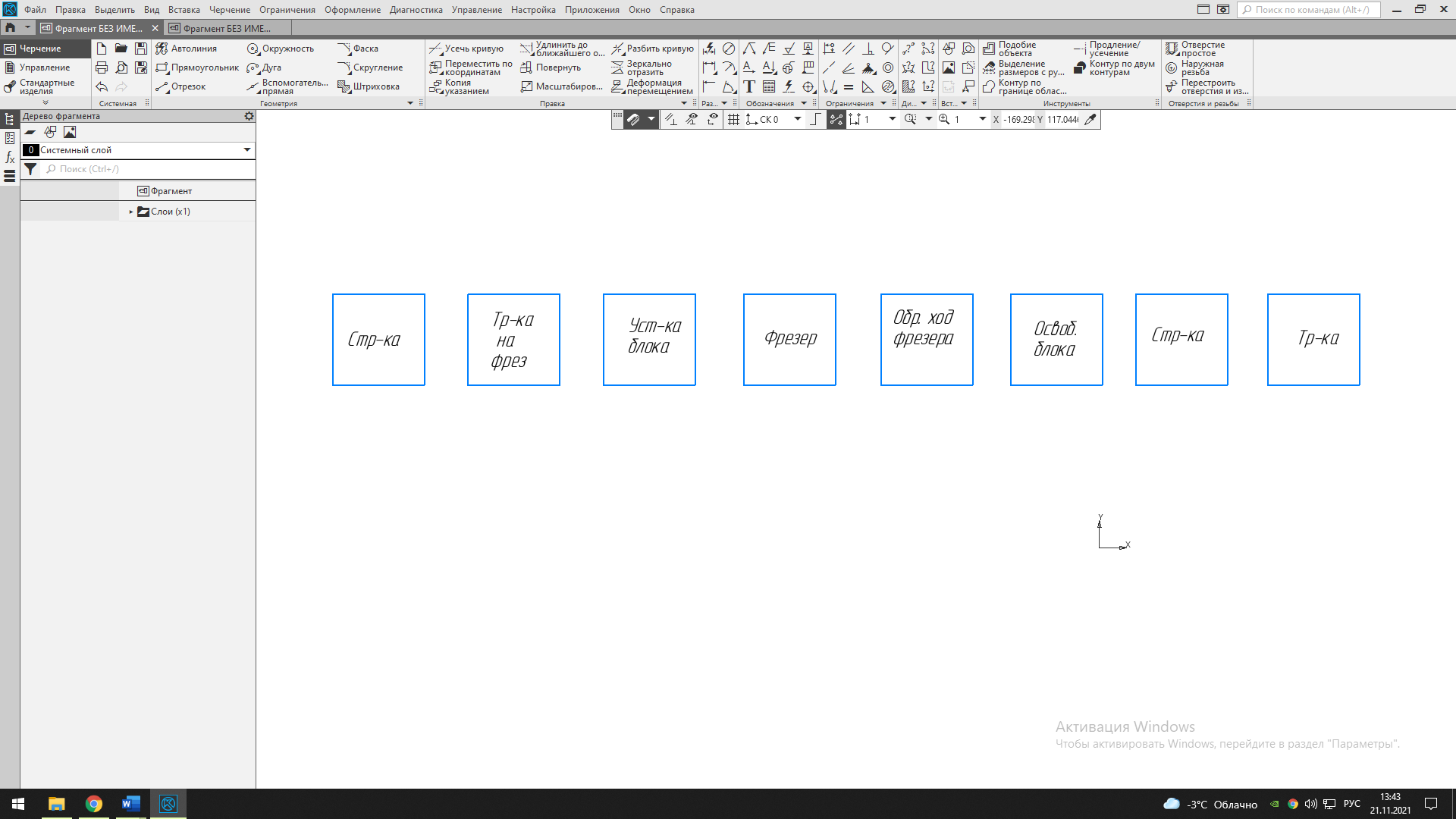

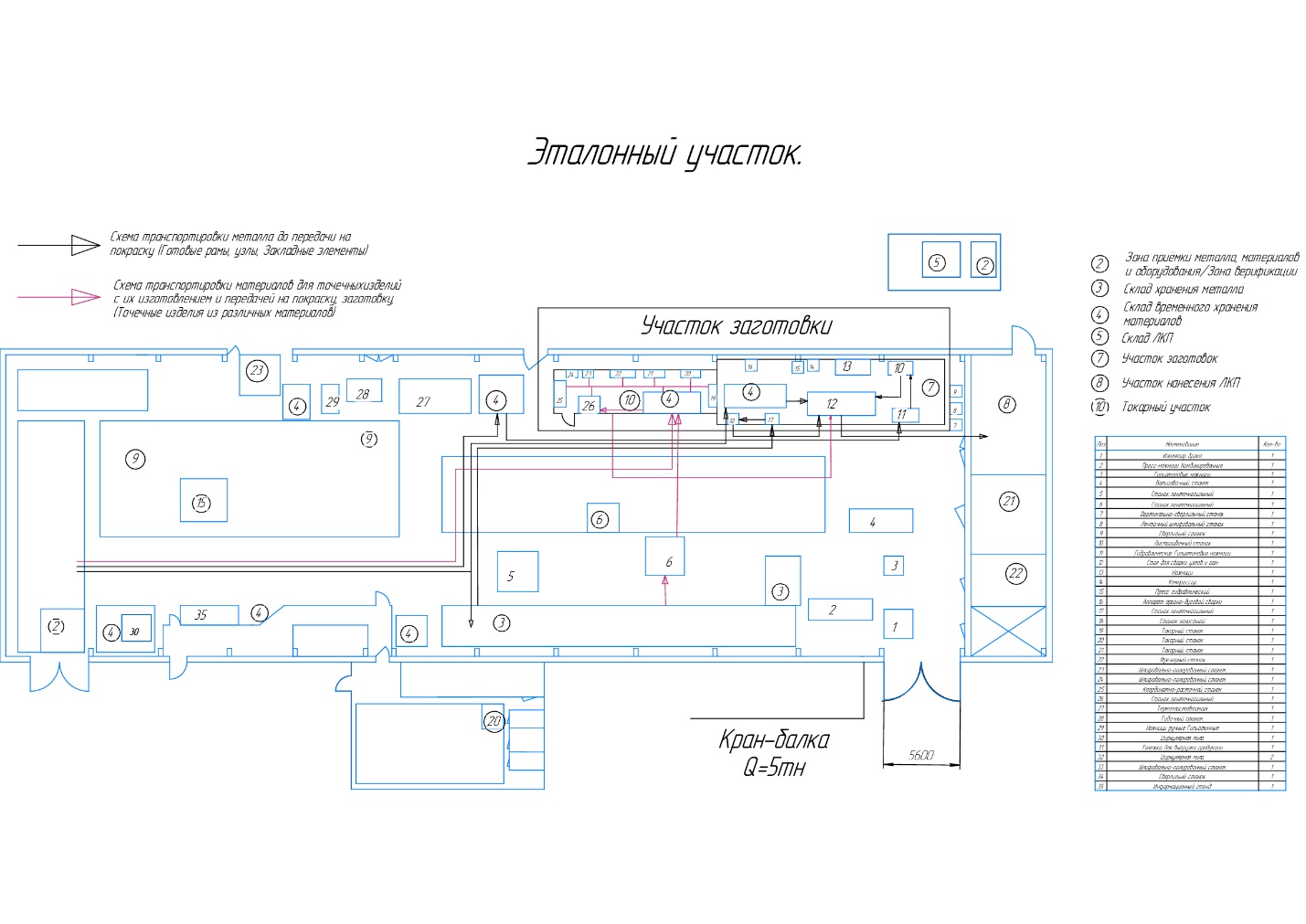

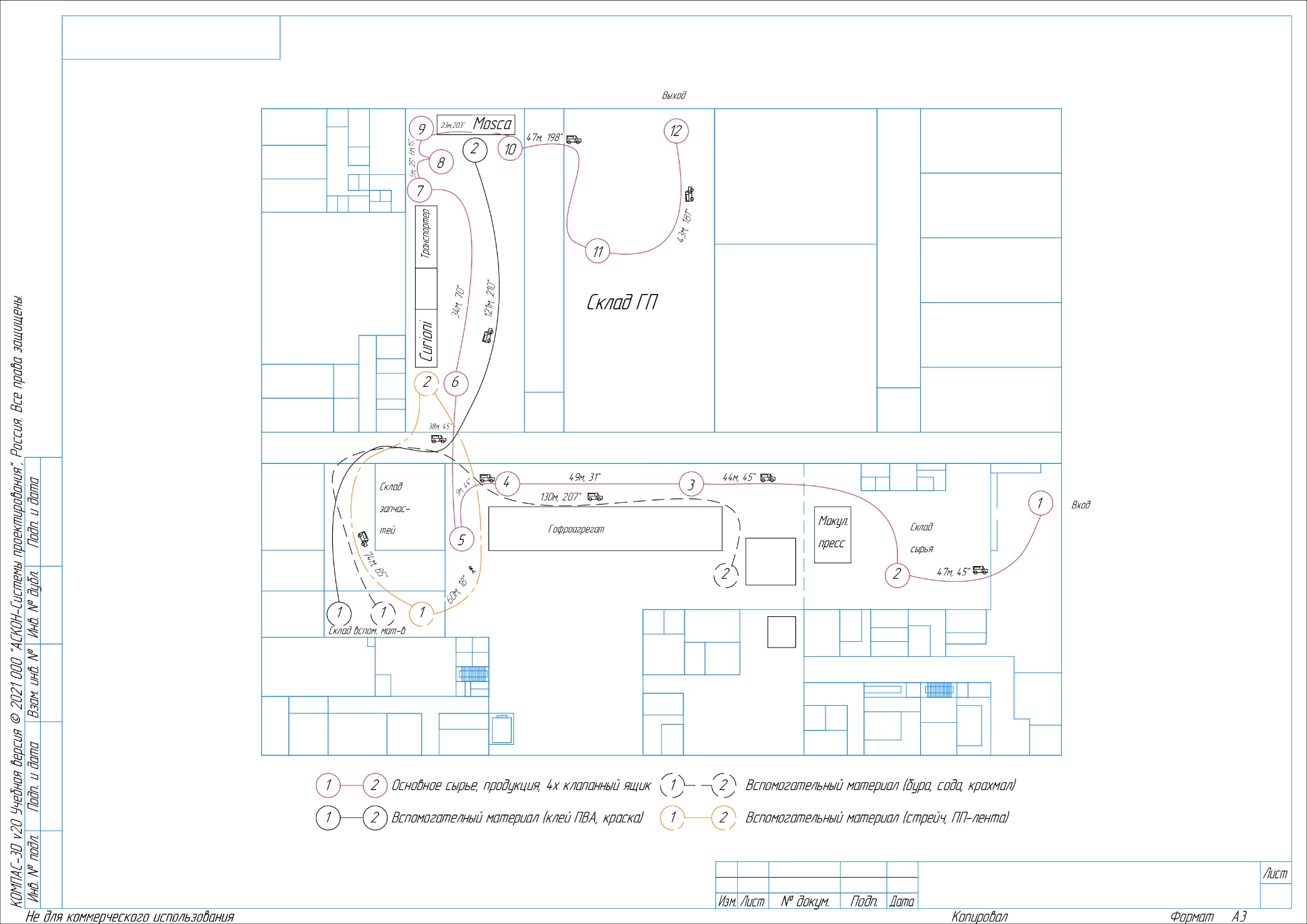

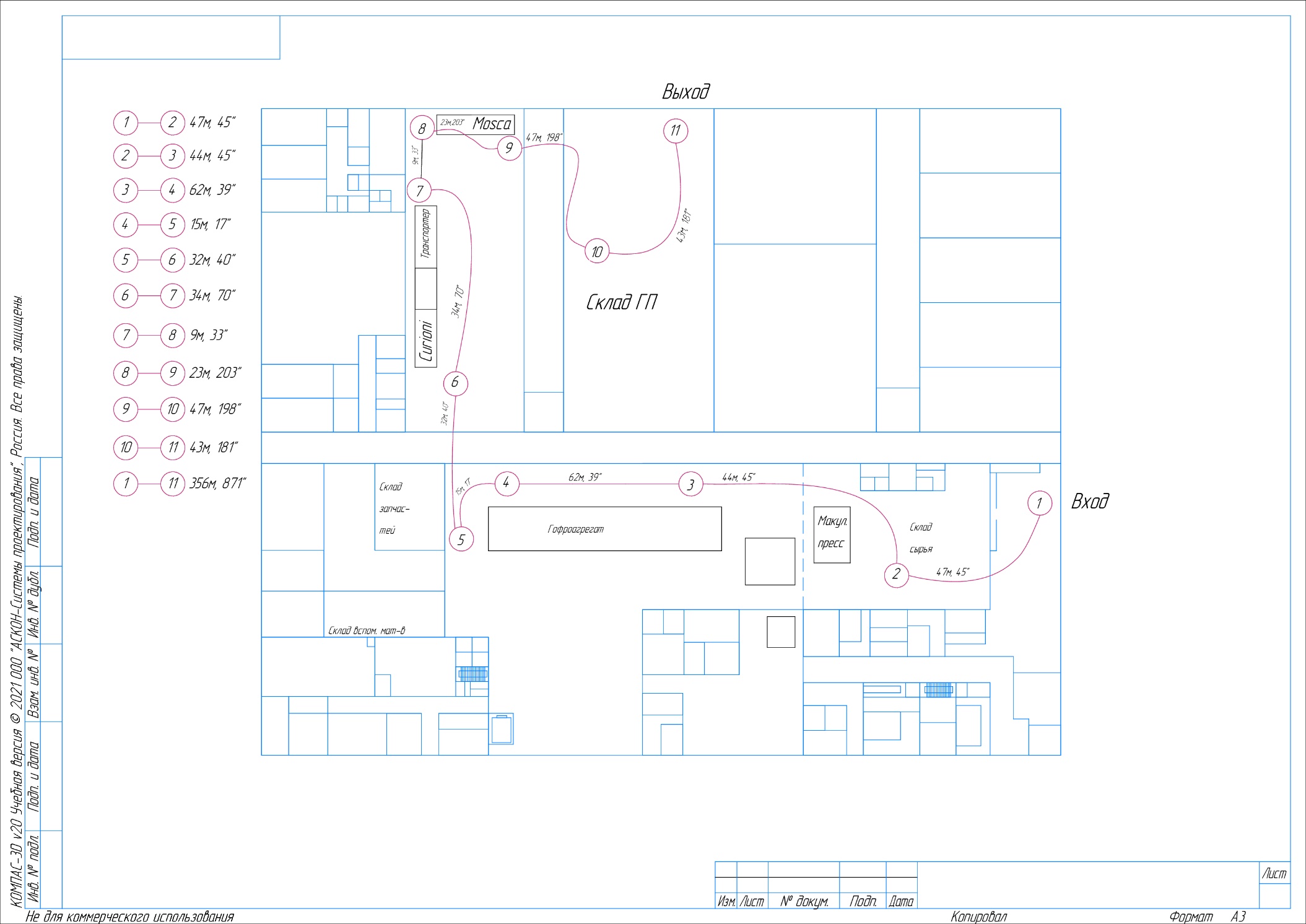

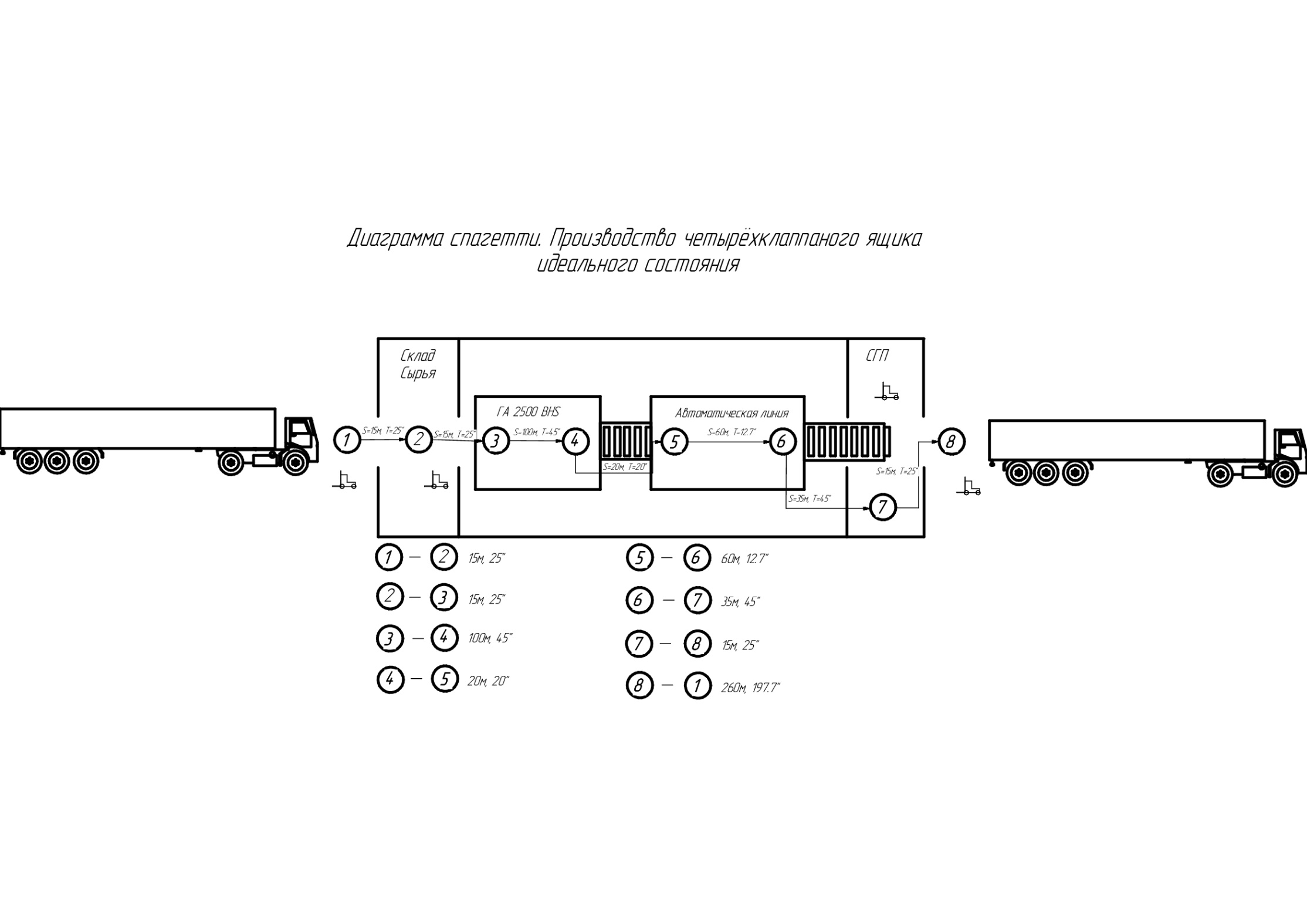

На панели свойств в поле Положение точки вводим первую координату точки (по оси Х), с помощью кнопки Tab (или щелчка мыши) переходим в соседнее окно и задаем координату точки по оси У, закрепляем точку, нажав Enter  Рисунок 3 – Инструмент «Точка» Используем команду Инструменты – Геометрия – Непрерывный ввод объектов. Для этого выбираем команду «Непрерывный ввод объектов», на Панели свойств выбираем тип «Отрезок» и выполняем щелчок ЛКМ по введенным точкам (задается точка начала и конца отрезка). При необходимости корректируем точки, которые были введены неправильно.  Рисунок 4 – Результат соединения точек Закрасим полученный контур собаки с помощью инструмента “Заливка”:  Рисунок 5 – Закрашенный фокстерьер Задание 2. КПСЦ по видео. Краткое описание методики создания карты потока создания ценности: 1. Постановка целей (для чего создается); 2. Стадия подготовки (анализ затрат); 3. Этап выбора продукта (определение границ процесса и расстановка приоритетов); 4. Формирование КПСЦ текущего состояния (анализ всех этапов процесса); 5. Этап анализа (обработка собранной информации для определения приоритетных мест воздействия); 6. Формирование КПСЦ будущего состояния (сравнение возможностей потока с необходимыми требованиями); 7. Разработка плана перехода в целевое состояние (планирование порядка и сроков действий, необходимых для перехода); 8. Дальнейшие этапы (реализация, стабилизация, …); При просмотре предложенного ролика мною были выявлены следующие потери: внутрицикловые (на строповку блока, установку блока, транспортировку блока) и внецикловые (на обслуживание станка). Построим КПСЦ по просмотренному процессу:  Рисунок 6 – Карта потока создания ценности по просмотренному процессу Далее построим модель планировки цеха по приложенному чертежу в системе автоматизированного проектирования работ Компас-3D.  Рисунок 7 – Модель планировки цеха (Эталонный участок) Задание 3. Диаграммы спагетти. Кейс курсового проектирования: Предприятие реализует проект по улучшению на этапе проектирования целевого состояния. Одним из основных инструментов анализа и диагностики текущего состояния производственного потока, выявления проблем и потерь является диаграмма перемещений («Спагетти»). Задача заключается в оцифровке результатов проектирования в системе автоматизированного проектирования работ Компас 3D (текущее и целевое/идеальное состояние). Провести анализ улучшений в производственном потоке при переходе к целевому/идеальному состоянию (уменьшение перемещений). Составим диаграммы Спагетти для текущего, целевого и идеальных состояний:  Рисунок 8 – Диаграмма спагетти текущего состояния  Рисунок 9 – Диаграмма спагетти целевого состояния  Рисунок 10 – Диаграмма спагетти идеального состояния Исходя из диаграммы, время всего цикла в текущем состоянии будет равно: tцикла=45+45+31+44+45+70+25+15+203+198+181=902 с, Путь в цикле Sцикла= 345 м, время добавления ценности tдц=31+70+203=304 с, Машинное время tм=304 с, время рабочего (время потерь) tр= tцикла - tм= 902-304=598 с. В данном случае эффективность процесса Эф=  = =  = 34%. = 34%.Теоретический коэффициент производительности Ктеор=  = =  = 2.97 раза (+197%). = 2.97 раза (+197%).Исходя из диаграммы целевого состояния имеем tцикла1=871 с, Sцикла1 = 356 м, tдц1=312 с, tм1=312 с, tр1= 871-312= 559 с. Эф1 =  = 36%. = 36%.Целевой коэффициент производительности Кцелевой =  = =  = 1.03 раза (+3%). = 1.03 раза (+3%).Исходя из диаграммы идеального состояния имеем tцикла2=197.7 с, Sцикла2 = 260 м, tдц2= 45+12.7 = 57.7 с, tм2=57.7 с, tр2= 197.7 – 57.7= 140 с. Эф2 =  = 29%. = 29%.Идеальный коэффициент производительности Кидеал =  = 4.56 раза (+356%). = 4.56 раза (+356%).Вывод: в ходе реализации улучшений производственного процесса возможно увеличить производительность на 3% в целевом состоянии и на 356% в идеальном состоянии. ВЫВОД В результате проделанной работы мы научились пользоваться системой автоматизированного проектирования работ Компас 3D. Чертить в программе планы помещений и цехов, диаграммы спагетти и карты потока создания ценности. Мы научились разбираться в потоках создания ценности, анализировать недочеты, сокращать затраченное время и строить карты потока создания ценности. Мы разобрались с диаграммами спагетти, научились их строить и анализировать. А также научились оптимизировать работу предприятия графически на диаграммах спагетти. Также мы вывели теоретический, целевой и идеальный коэффициенты производительности для цеха подготовки четырехклапанного ящика и выяснили, что в идеальном случае работу в цехе производства четырехклапанного ящика можно ускорить в 4,56 раз или на 356 процентов. |