курсовая. Курсовая работа по дисциплине Вяжущим веществам

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

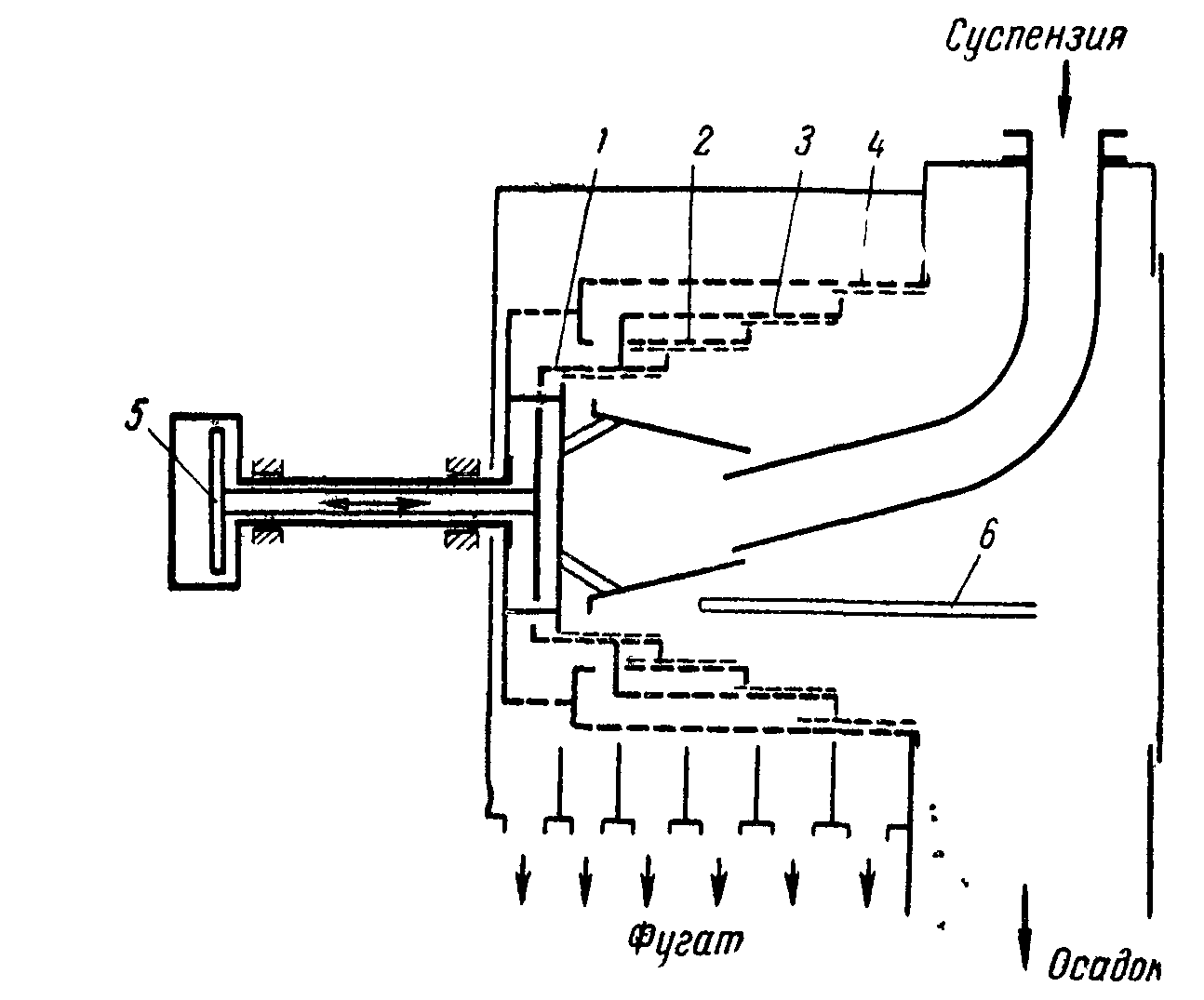

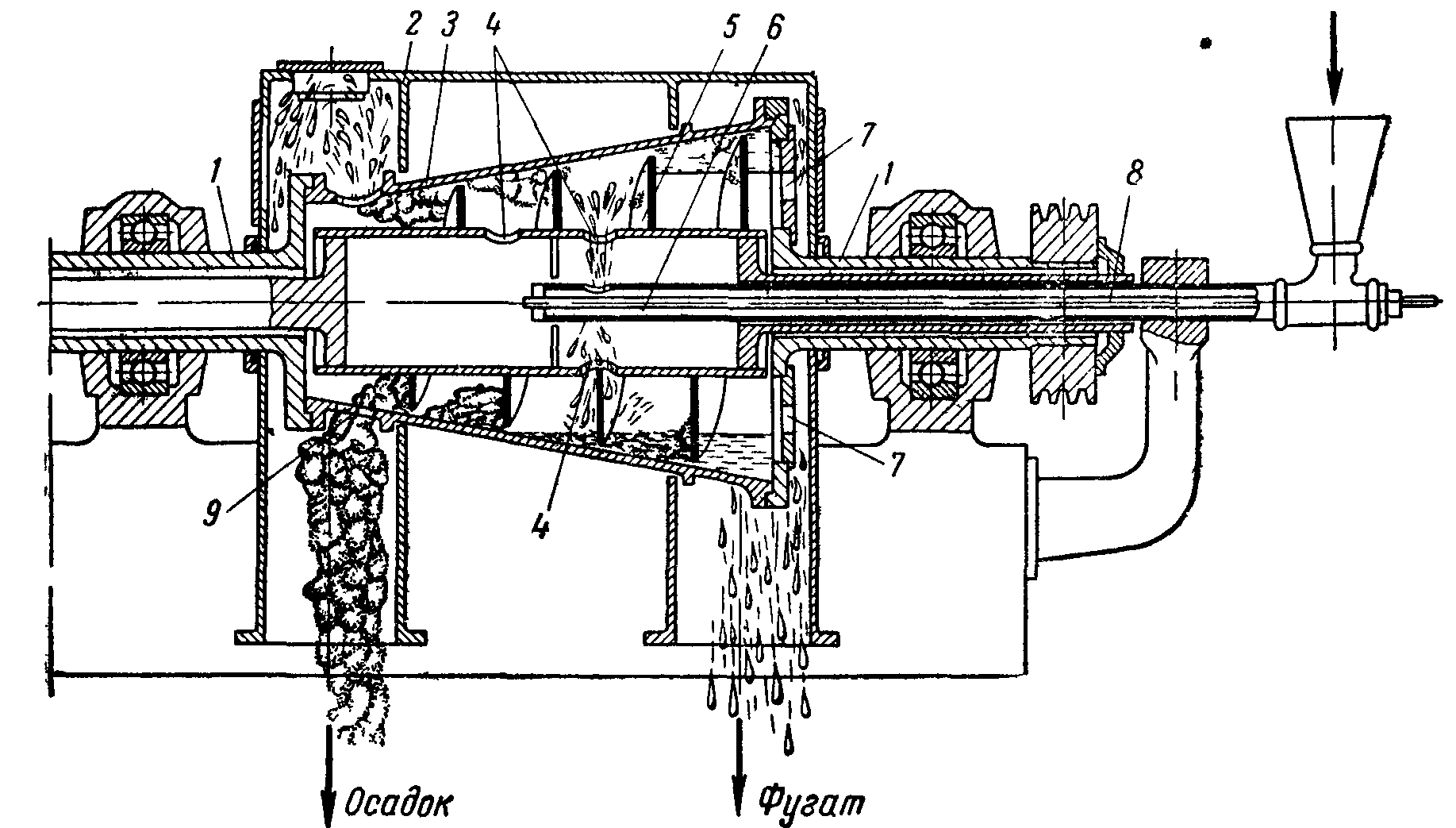

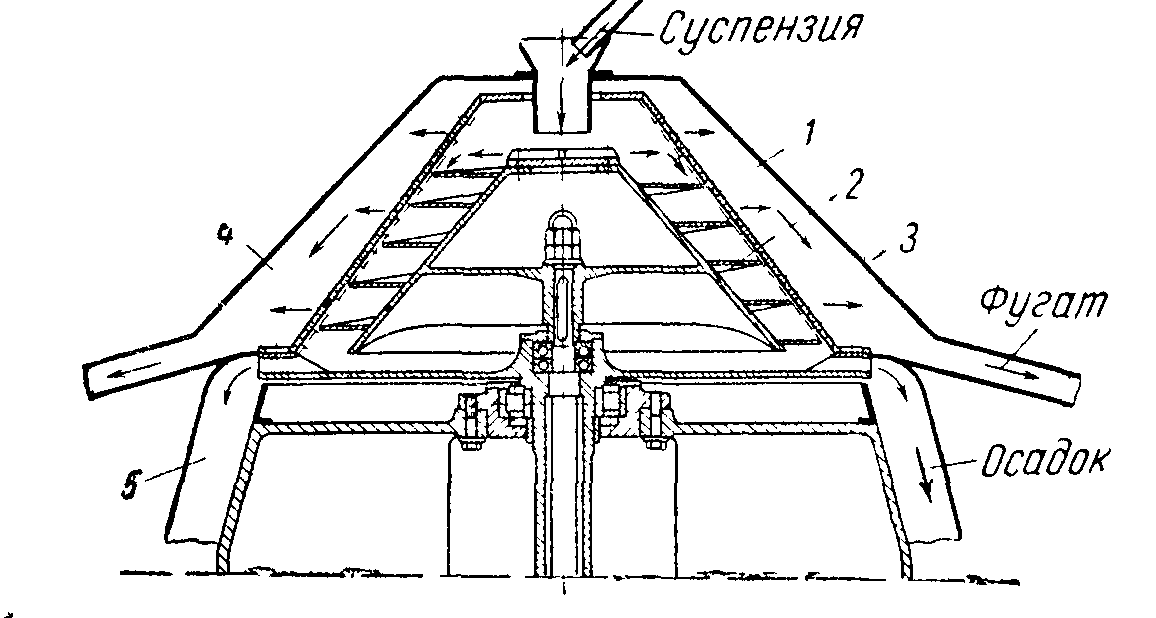

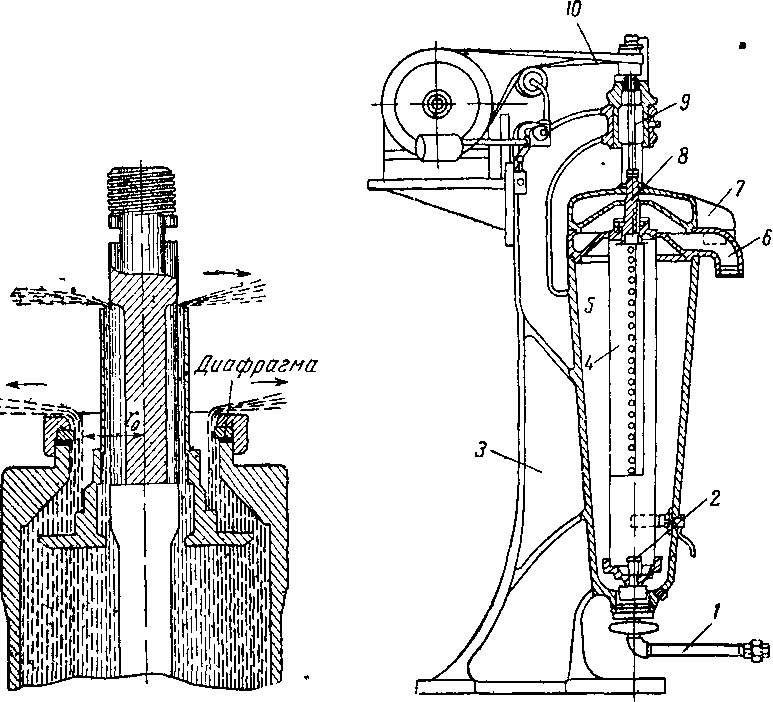

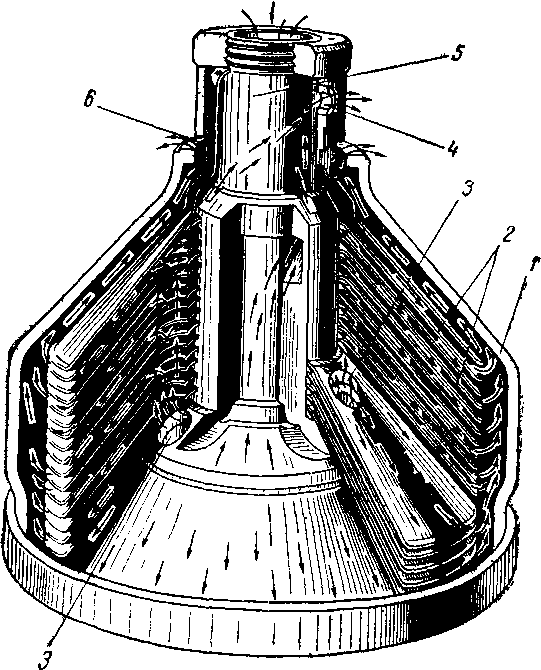

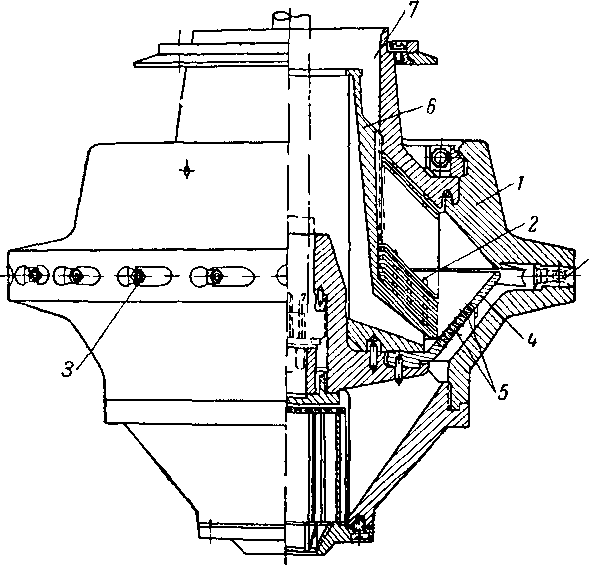

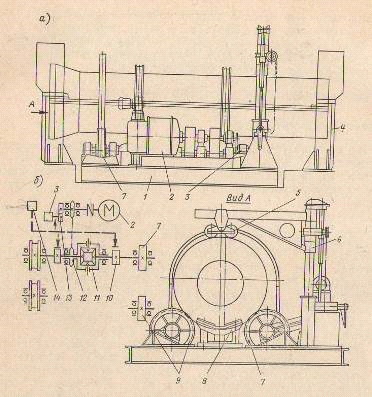

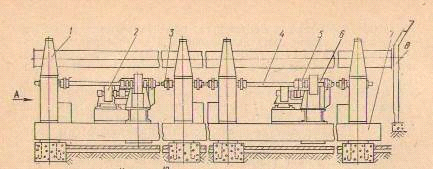

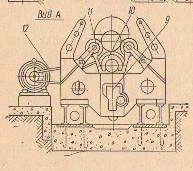

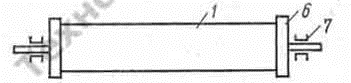

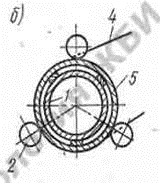

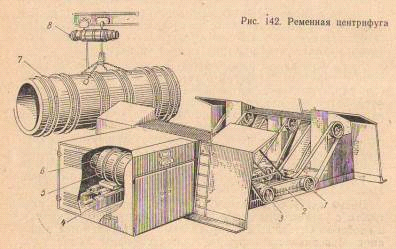

1 - барабан первой ступени; 2 - барабан второй ступени; 3 - барабан третьей ступени; 4-барабан четвертой ступени; 5 - гидравлический привод; 6 - труба для подачи промывной воды. Рисунок 1.3.1.3.б - Многоступенчатая центрифуга непрерывного действия с пульсирующей выгрузкой осадка Специальным поршнем - толкателем осадок выталкивается только из барабана первой ступени. В центрифугах с многоступенчатым барабаном достигается эффективное разделение труднофильтровываемых суспензий, при разделении которых требуется продолжительное фугование. Переходя из одной ступени в другую, осадок разрыхляется и благодаря этому дополнительно подсушивается, что способствует повышению производительности центрифуги. .3.1.4 Центрифуги непрерывного действия со шнековой выгрузкой Выгрузка осадка при помощи шнека производится в горизонтальных центрифугах отстойного типа (рисунок 1.3.1.4). Глухой барабан 8 такой центрифуги имеет коническую или цилиндрическо - коническую форму и вращается на полых цапфах 1. Внутри барабана 3 более медленно вращается шнек 5 с полым валом, цапфы которого находятся внутри цапф барабана 3. Суспензия подается по трубе 6 и через отверстия 4 поступает в наружный барабан. В некоторой части объёма барабана, у более широкого конца, происходит отстаивание суспензии, причём жидкость, переливается через окна 7 в торцевой стенке барабана, а осадок медленно перемещается шнеком к разгрузочным окнам 9 в противоположенном конце барабана. При движении осадка в незаполненной суспензией части барабана 3 осадок дополнительно обезвоживается.  1 - полая цапфа; 2 - кожух; 3 - барабан; 4-отверстие для суспензии; 5 - барабан-шнек; 6 - труба для суспензии; 7 - окно для фугата; 8 - труба для подачи промывочной воды; 9 - окно для выгрузки осадка. Рисунок 1.3.1.4 - Горизонтальная центрифуга непрерывного действия со шнековой выгрузкой Перемещение осадка происходит в результате того, что шнековый барабан 5 делает меньше оборотов в 1 минуту, чем барабан 3, вращаясь с ним в одинаковом направлении. В случае необходимости осадок промывается в конце зоны отстаивания водой, подаваемой по трубе 8. После подсушки осадок удаляется через окна 9 в неподвижный кожух 2, в котором имеются отдельные камеры для отвода осадка и фугата. Достоинства: 1. высокая производительность; 2. пригодность для разделения суспензий с высоким содержанием твёрдого мелкоизмельченного вещества; . пригодность для классификации. Недостатки: 1. высокий расход энергии на перемещение осадка и на потери в дифференциальном редукторе; 2. значительное измельчение осадка; . загрязнение фугата мелкоизмельчёнными частицами твёрдой фазы. .3.1.5 Центрифуги непрерывного действия с инерционной выгрузкой Если угол наклона вертикального конического барабана к его оси больше угла трения осадка, то последний под действием центробежной силы может перемещаться вдоль образующей барабана к его основанию и удаляться из центрифуги. Этот принцип положен в основу конструкций непрерывно действующих центрифуг с инерционной выгрузкой (рисунок 1.3.1.5).  1 - барабан; 2 - тормозящий шнек; 3 - кожух; 4 - канал для отвода фугата; 5 - канал для удаления осадка. Рисунок 1.3.1.5 - Непрерывнодействующая вертикальная центрифуга с инерционной выгрузкой В центрифуге такого типа обрабатываемая суспензия поступает сверху в конический фильтрующий барабан 1,внутри которого вращается тормозящий шнек 2. шнек вращается медленнее барабана и потому замедляет движение осадка, перемещение которого определяется скоростью вращения шнека относительно барабана. Таким способом увеличивается продолжительность фугования и повышается степень разделения. Обезвоживанию осадка способствует также утоньшение его слоя по мере перемещения вниз. Осадок удаляется через канал 5, фугат отводится от кожуха 3 через канал 4. .3.2 Сверхцентрифуги Для разделения тонких суспензий и эмульсий требуется воздействие весьма значительных центробежных сил. В этих случаях применяются сверхцентрифуги, которые делятся на трубчатые сверхцентрифуги и жидкостные сепараторы. .3.2.1 Трубчатые сверхцентрифуги Трубчатая сверхцентрифуга имеет глухой барабан в виде трубы небольшого диаметра (до 200мм), который в несколько раз меньше ее длины. При такой форме барабана удается значительно увеличить число его оборотов, т. е. создать большую центробежную силу без чрезмерного увеличения напряжения в стенках барабана. В трубчатой сверхцентрифуге (рисунок 1.3.2.1, справа) обрабатываемая жидкость поступает внутрь быстровращающегося барабана 5 (8000-45000 об/мин) по трубке 1, ударяется об отражатель2 и отбрасывается на стенки барабана. Чтобы жидкость не отставала от стенок, в барабане установлена длинная крестовина4. В головке8 барабана имеются обособленные отверстия для раздельного выхода тяжелой и легкой жидкости, в верхней части барабана находятся две отдельные камеры для отвода этих жидкостей. Тяжелая жидкость отводится через патрубок6,легкая - через патрубок 7. Вследствие большой скорости вращения барабан трубчатых сверхцентрифуг подвешивается на гибком валу 9.  1- трубка для подвода суспензии; 2 - отражатель; 3 - станина; 4 - крестовина; 5 - барабан; 6 - патрубок для отвода тяжелой жидкости; 7 - патрубок для отвода легкой жидкости; 8 - головка барабана; 9 - гибкий вал; 10 - привод. Рисунок 1.3.2.1 - Трубчатая и разделяющая сверхцентрифуги .3.2.2 Разделяющие сверхцентрифуги В разделяющих сверхцентрифугах (рисунок 1.3.2.1, слева) в верхней части барабана устанавливается сменная кольцевая диафрагма для регулирования расстояния от оси барабана до поверхности слоя тяжелой жидкости. В осветляющих сверхцентрифугах осветленная жидкость удаляется через отверстия в головке барабана, а осадок отлагается на стенках барабана и удаляется вручную после остановки центрифуги. Достоинства 1) высокая интенсивность разделения (развиваемая центробежная сила в 8-34 раза больше, чем в обычных центрифугах); 2) компактность и герметичность. Недостатки: 1) периодическое разделение суспензий; 2) малая емкость; ) ручная выгрузка осадка; ) меньшая разделительная способность, чем для тарельчатых сепараторов. центрифуга инерционный радиальный прессование 1.3.2.3 Жидкостные сепараторы Эти сепараторы применяются для разделения эмульсий, а также для осветления жидкости. Они имеют большие, чем в трубчатых сверхцентрифугах, барабаны (диаметр 150-300мм) и меньшее число оборотов (5500- 10 000об/мин).Наиболее распространены тарельчатые сепараторы (рисунок 1.3.2.3.а), в которых процесс центрифугирования ускоряется путем разделения потока жидкости на тонкие слои без увеличения ее скорости.  1- барабан; 2 - конические тарелки; 3 - отверстие в тарелках; 4 - канал для выхода легкой жидкости; 5 - труба для подвода жидкости; 6 - канал для выхода тяжелой жидкости. Рисунок 1.3.2.3.а - Тарельчатый сепаратор При разделении более тяжелая жидкость направляется к стенке барабана, движется вдоль нее и удаляется через кольцевой канал 6 в крышке. Легкая жидкость движется к середине барабана, проходит между тарелками и питающей трубой 5, после чего удаляется через край удлиненной горловины верхней тарелки и поступает в канал 4. При осветлении жидкости твердые частицы осаждаются на поверхности каждой тарелки, соскальзывают по ней и скапливаются возле стенок барабана. Осветлённая жидкость поднимается вверх и сливается через край горловины верхней тарелки. В настоящее время получают распространение тарельчатые сепараторы непрерывного действия с гидравлической выгрузкой сгущенной суспензии (тяжелый компонент) через сопла. Барабан 1 такого сепаратора (рисунок 1.3.2.3.б) образует конусообразную камеру, в которой находится пакет конических тарелок 2. Суспензия поступает через канал в конической вставке 6 в чашу4и проходит между тарелками.  1 - конусообразный барабан; 2 - конические тарелки; 3 - сопла; 4 - чаша; 5 - отверстие для ввода рециркулирующего тяжелого компонента;6 - коническая вставка; 7 - кольцовой канал. Рисунок 1.3.2.3.б - Барабан сепаратора с гидравлической выгрузкой осадка Здесь из суспензии выделяется тяжелый компонент, который удаляется из барабана через сопла 3, расположенные по периферии барабана. Легкий компонент удаляется через кольцевой канал 7. В некоторых случаях тяжелый компонент подвергается многократной сепарации, при рециркуляции он возвращается в барабан снизу и поступает на тарелки через отверстия5 в чаше 4. Сепараторы такого типа применяются для отделения твердых частиц катализатора в процессах получения полимеров. Преимущества тарельчатых сепараторов по сравнению с трубчатыми сверхцентрифугами: 1) более высокая степень разделения; 2) большая емкость барабана. Недостатки: 1) сложность устройства; 2) трудность изготовления сепараторов для переработки химически активных жидкостей. Кроме тарельчатых, применяются также менее интенсивные камерные сепараторы периодического действия Воднокамерном сепараторе отсутствуют тарелки и разделение производится в полости вращающегося барабана (камеры), в нижнюю часть которого по трубе, проходящей вдоль оси барабана, подается суспензия или эмульсия Труба имеет снизу конический раструб, на наружной поверхности - несколько вертикальных ребер, препятствующих отставанию жидкости от стенок барабана Компоненты разделяемой смеси отводятся сверху через обособленные каналы по оси и периферии барабана В многокамерном сепараторе в барабане имеется несколько цилиндрических вставок, образующих концентрические камеры, через которые последовательно, от центра к периферии барабана, движется разделяемая смесь. .4 Оборудование для центробежного формования .4.1 Свободнороликовая центрифуга Свободнороликовая центрифуга (рисунок 1.4.1.1) предназначена для изготовления безнапорных раструбных труб длиной 5 м. Она представляет собой фундаментную раму 1, на которой смонтированы ведущие 7 и ведомые 9 ролики, гидроподъемник 8 и привод. Привод состоит из электродвигателя 2 постоянного тока, цепной передачи 12, дифференциального механизма 11 и колодочных гидравлических тормозов 10. Управляют тормозами при помощи ручного гидравлического насоса 14. Дифференциальный механизм обеспечивает вращение ведущих роликов с различными угловыми скоростями при разных диаметрах бандажей формы и роликов. Тахогенератор 3 предназначен для контроля за скоростью вращения электродвигателя, а следовательно и формы. Тахогенератор соединяется с электродвигателем через зубчатую передачу 13. В случае применения электродвигателя переменного тока центрифуги оборудуют гидравлическими муфтами или вариаторами. Ведомые 9 ролики установлены на кронштейнах, которые имеют возможность перемещаться в поперечном направлении по фундаментной раме, в зависимости от диаметра бандажей формы. На стойке 6 на кронштейнах смонтированы ролики5, которые не позволяют форме подпрыгивать и соскальзывать с роликов 7,9 при вращении. Кронштейны с роликами могут перемещаться по высоте и вокруг стойки. Щитки 4 предотвращают разбрызгивание шлама из формы во время вращения.  а - общий вид; б - кинематическая схема. 1 - фундаментная рама; 2 - электродвигатель постоянного тока; 3 - тахогенератор; 4 - щитки; 5 - ролики; 6 - стойка; 7 - ведущие ролики; 8 - гидроподъемник; 9 - ведомые ролики; 10 - колодочные гидравлические тормоза; 11 - дифференциальный механизм; 12 - цепная передача; 13 - зубчатая передача; 14 - ручной гидравлический насос. Рисунок 1.4.1.1 - Свободнороликовая центрифуга для изготовления безнапорных раструбных труб Кран устанавливает форму на лотки гидроподъемника. Далее при опускании лотков форма укладывается на ролики 7,9. Затем кронштейн поворачивается вокруг стойки 6 на 90° и ролики 5 подводятся к бандажам формы. Для образования раструба внутрь формы вставляется втулка, после этого включается привод формы и ложковый питатель заполняет ее смесью. Затем закрывают щитки 4 и далее при увеличении частоты вращения формы труба формируется. По окончании процесса щитки и стойка отводятся, гидроподъемник наклоняет форму с изделием и из трубы выливается шлам. Кран снимает форму с изделием и рабочий цикл повторяется. Свободнороликовая центрифуга (рисунок 1.4.1.2) предназначена для изготовления предварительно напряженных железобетонных конструкций длиной до 17 м (опоры линий электропередач, свай-оболочек и т.д.). Центрифуга состоит из роликоопора 1,приводов 2,6, смонтированных на фундаментной раме 7.На каждой роликоопоре установлены один приводной 10 и два поддерживающих 11 ролика. Ролики 10 приводятся во вращение от одного из приводов 2,6 через передачи 12 и приводной вал 4. Отдельные участки приводного вала соединяются с валами роликов с помощью зубчатых муфт 3. Поддерживающие ролики установлены на рычагах, которые дают им возможность перемещаться в поперечном направлении. Перемещаются ролики от гидроцилиндров 9 через систему тяг и рычагов. Тормоза 5 предназначены для фиксации поддерживающих роликов, щиток 8 - для предупреждения разбрызгивания шлама из формы во время центрифугирования. Конструкция приводов одинаковая: один привод для разгона формы имеет электродвигатель меньшей мощности, а привод, предназначенный для формования трубы, - большей. Общая установленная мощность электродвигателей 106,4 кВт; габаритный размер центрифуги 25×4,25×2,64 м.   - роликоопоры; 2 - привод; 3 - зубчатые муфты; 4 - приводной вал; 5 - тормоза; 6 - привод; 7 - фундаментная рама; 8 - щиток; 9 - гидроцилиндры; 10 - приводной ролик; 11 - поддерживающие ролики; 12 - передача. Рисунок 1.4.1.2 - Свободнороликовая центрифуга для изготовления длинномерных конструкций 1.4.2 Барабанная центрифуга   - форма, 2 - опорный ролик, 3 - приводной ролик, 4 - привод, 5 - барабан, 6 - планшайба, 7 - опорный подшипник Рисунок 1.4.2 - Схема барабанной центрифуги Принцип действия барабанной центрифуги схож с действием роликовой. Отличия заключаются в том, что у роликовой центрифуги присутствуют два ролика - ведомый и ведущий, один обеспечивает вращение барабана, другой служит опорой для него, в барабанной центрифуге два опорных, ведомых ролика, а вращение барабана обеспечивается непосредственно работой привода. .4.3 Ременная центрифуга Ременная центрифуга (рисунок 1.4.3) предназначена для изготовления безнапорных железобетонных труб диаметром 0,5-1 м, длиной 4,2м. Она состоит из сварной станины 2, на которой смонтированы ведущий 3 и ведомые 1 валы, установленные на сферических подшипниках. Вращение ведущему валу сообщается электродвигателем 5 постоянного тока через клиноремную передачу 6. Электродвигатель установлен на салазки 4. Для питания его постоянным током есть специальный агрегат, состоящий из возбудителя, генератора постоянного тока и электродвигателя переменного тока, смонтированных на общей раме. Центрифуга имеет ручное и автоматическое управление. При работе на центрифуге форму 7с уложенным в ней арматурным каркасом тельфером 8 устанавливают на двадцать восемь перекрещивающихся ремней (длина ремней 6,3м) центрифуги. Затем включается электродвигатель и форма приводится во вращение. Частота вращения формы постепенно увеличивается до 1/3 от номинальной. В это время ложковый питатель загружает в форму бетонную смесь, распределяющуюся во внутренней поверхности формы в течение двух минут. Затем частота вращения формы плавно увеличивается до номинальной; при этом уплотняется вся масса бетонной смеси, после чего скорость вращения формы плавно снижается (до полной установки). Время центрифугирования зависит от диаметра формуемой трубы: с увеличением диаметра время формования удлиняется, и наоборот. Оставшиеся в трубе шлам и вода сливаются в прямоток.  - ведомые валы; 2 - сварная станина; 3 - ведущий вал; 4 - салазки; 5 - электродвигатель постоянного тока; 6 - клиноремная передача; 7 - форма; 8 - тельфер. Рисунок 1.4.3 - Ременная центрифуга 1.4.4 Осевая центрифуга Осевая центрифуга (рисунок 1.4.4) состоит из станины 1, передней 3 и задней 6 бабок, защитных кожухов 4, механизмов 5 и их передвижения, главного 2 и разгонного 7 электродвигателей. Станина представляет собой жесткую конструкцию коробчатой формы с поперечными ребрами жесткости и двумя продольными направляющими, по которым возможно перемещение задней бабки. На концах станины установлены электродвигатели главного и разгонного приводов. Передняя бабка болтами жестко прикреплена к станине. Бабка состоит из стального литого корпуса и шпинделя, смонтированного на подшипниках качения. Внутренняя часть корпуса является резервуаром для масла. На одном конце шпинделя крепится планшайба с зажимными приспособлениями. Другой конец шпинделя муфтой соединяется с валом главного электродвигателя постоянного тока мощностью 60 кВт. Задняя бабка состоит из стального литого корпуса и шпинделя. При работе на центрифуге форма с напряженной арматурой и бетонной смесью закрепляется торцами в планшайбах передней и задней бабок и закрывается защитными кожухами. Далее включается электродвигатель переменного тока, и скорость вращения формы постепенно увеличивается. Когда необходимая частота вращения будет достигнута, разгонный электродвигатель отключается и включается главный электродвигатель и под действием возникающих центробежных сил бетонная смесь равномерно распределяется и уплотняется. Частота вращения формы плавно регулируется в пределах от 1 до 20 об/с. Включение главного электродвигателя при открытых кожухах невозможно. На центрифуге изготавливают трубы длиной 5 м с внутренним диаметром 0,3-1м. |