курсовая. Курсовая работа по дисциплине Вяжущим веществам

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

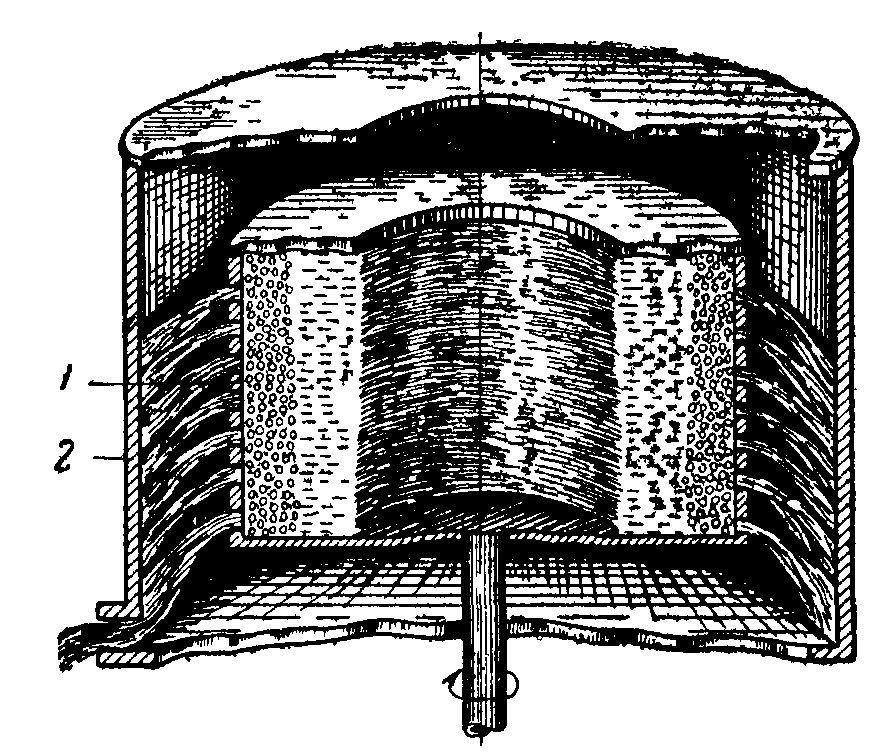

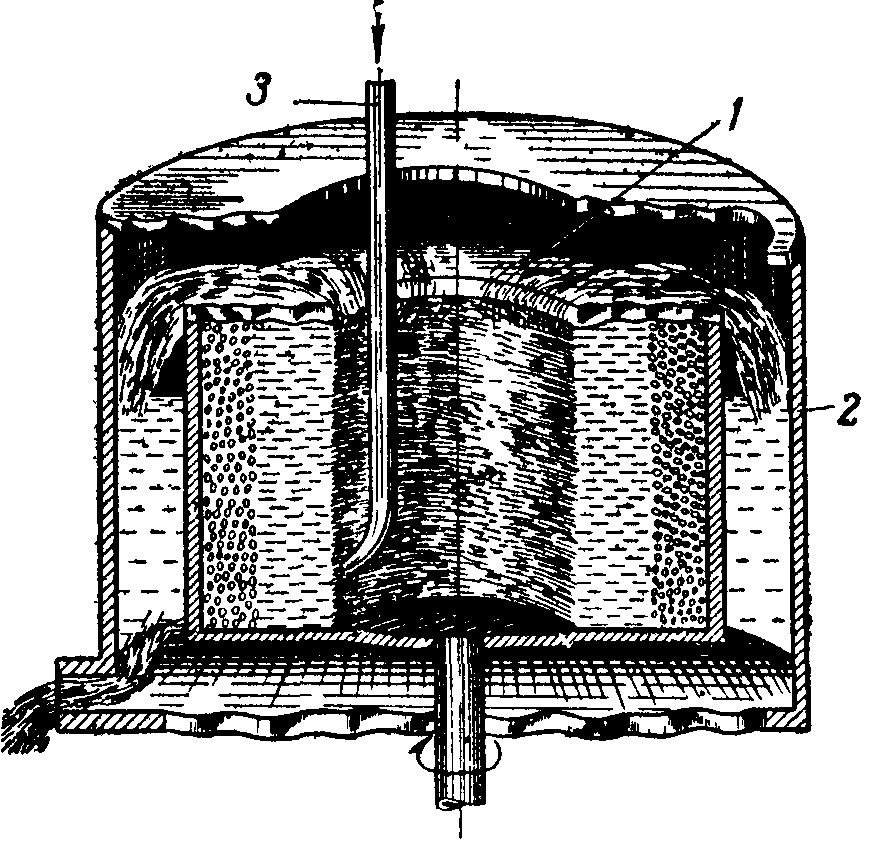

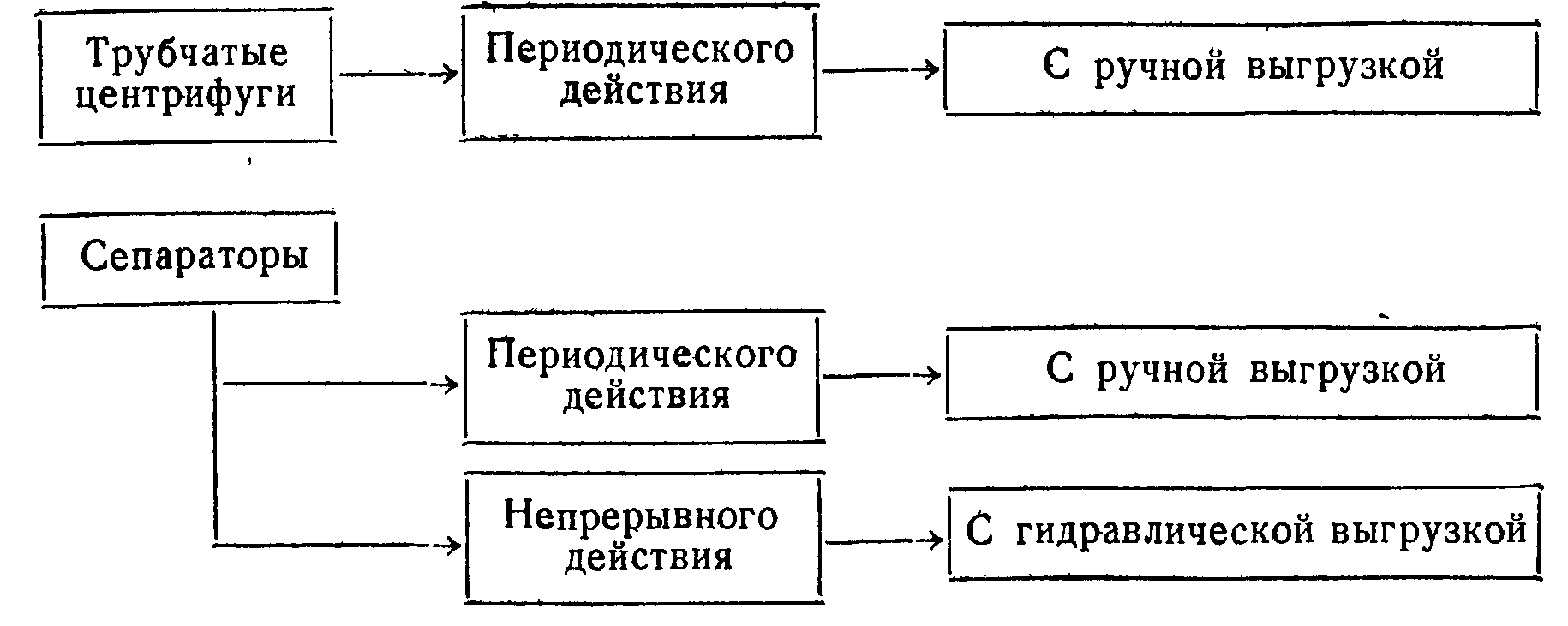

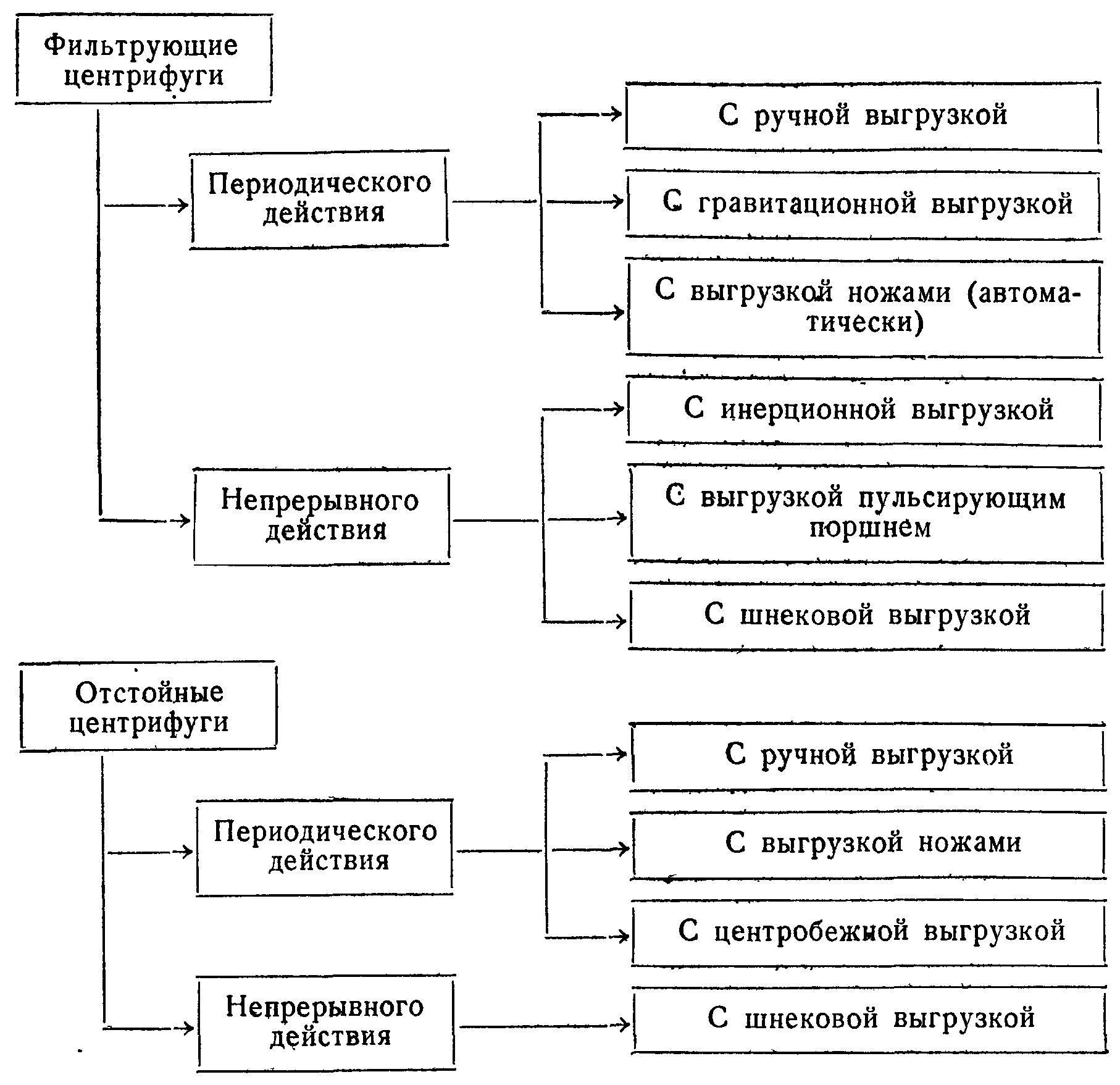

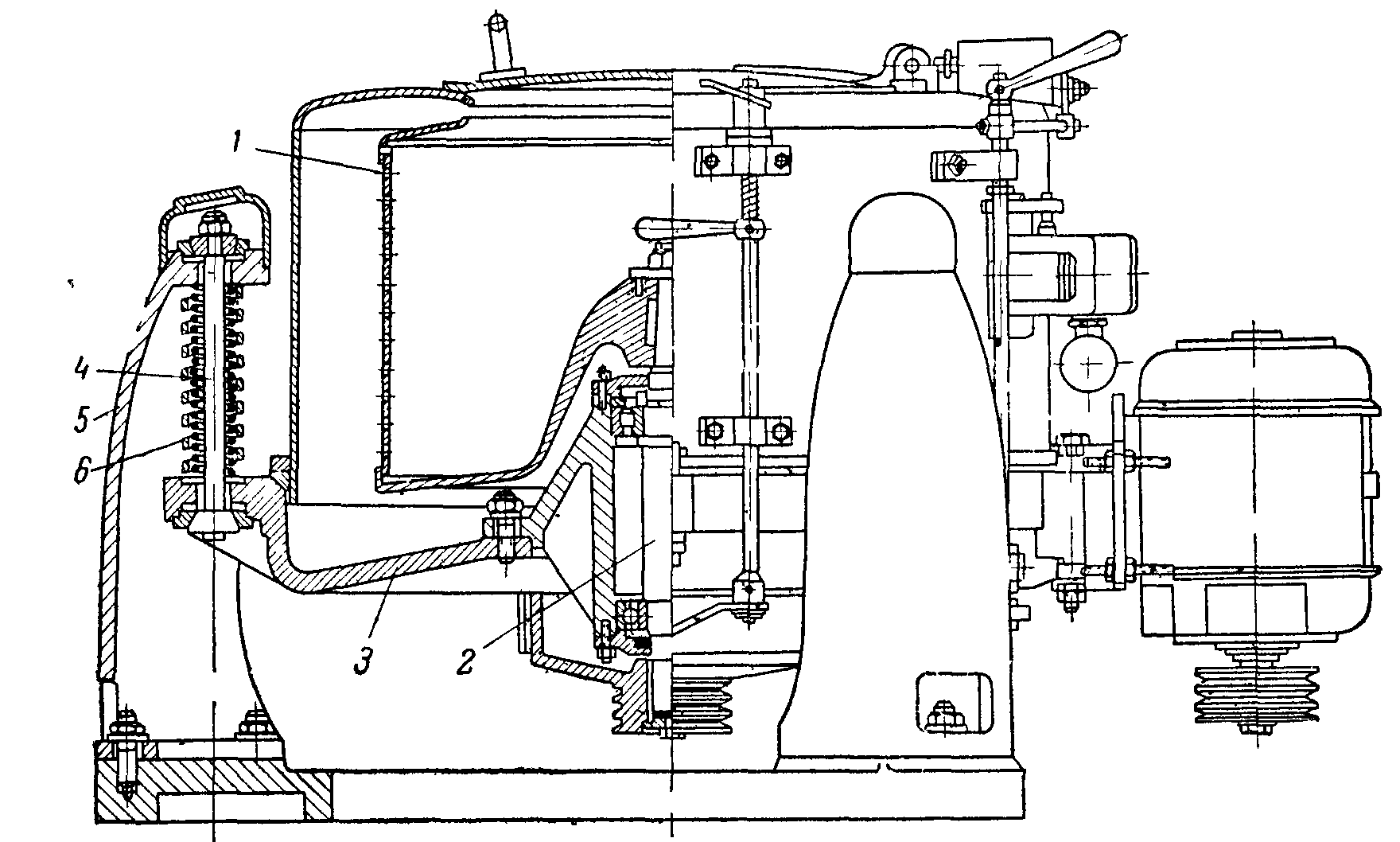

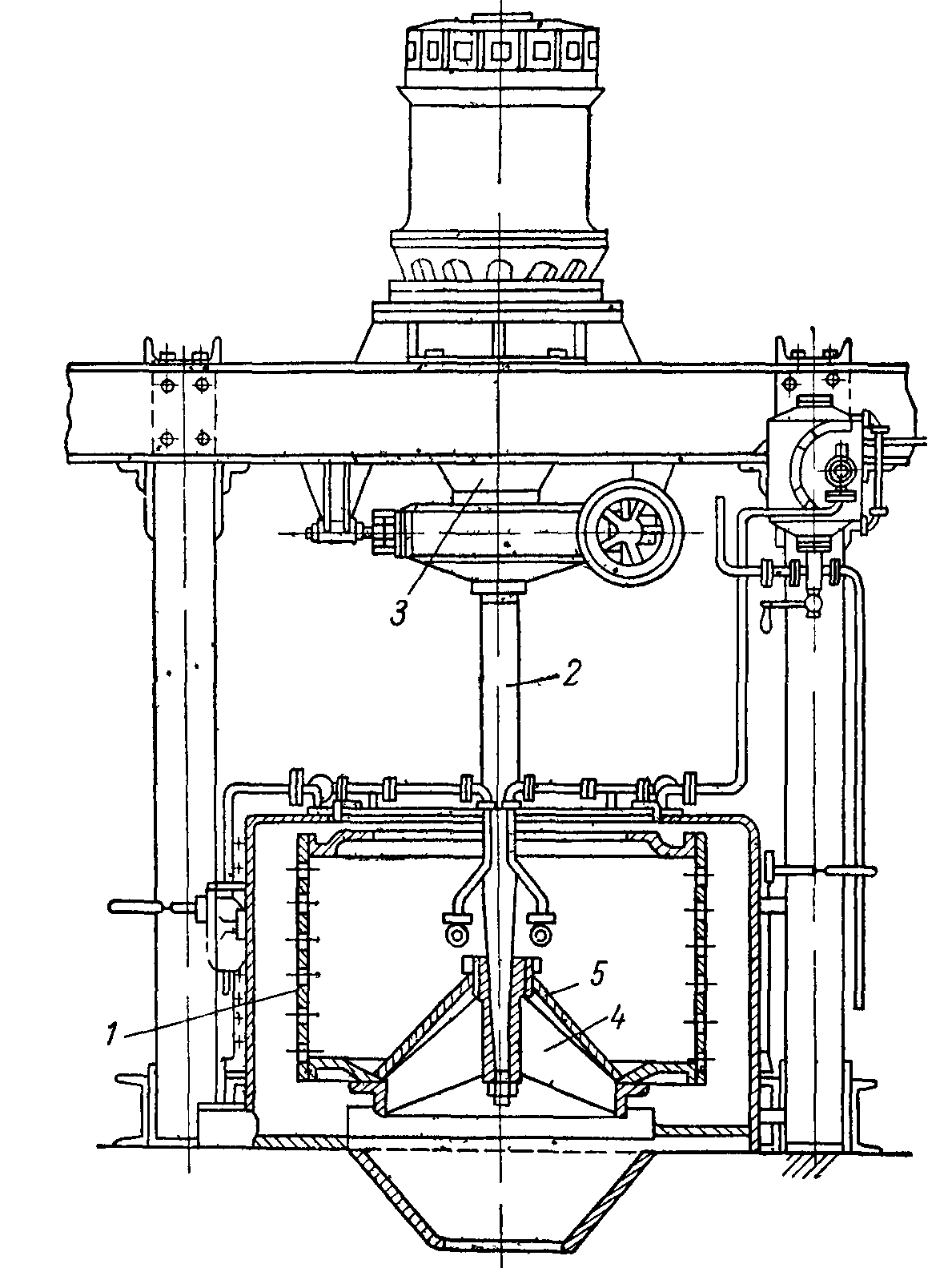

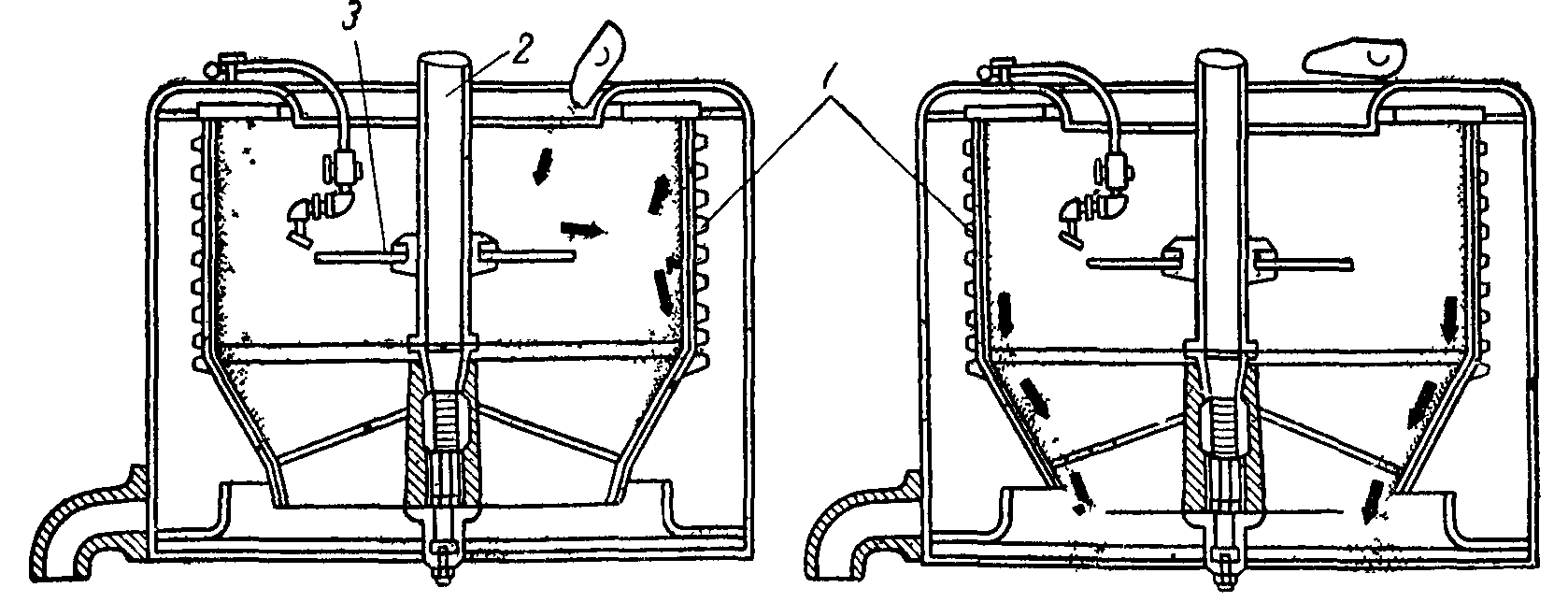

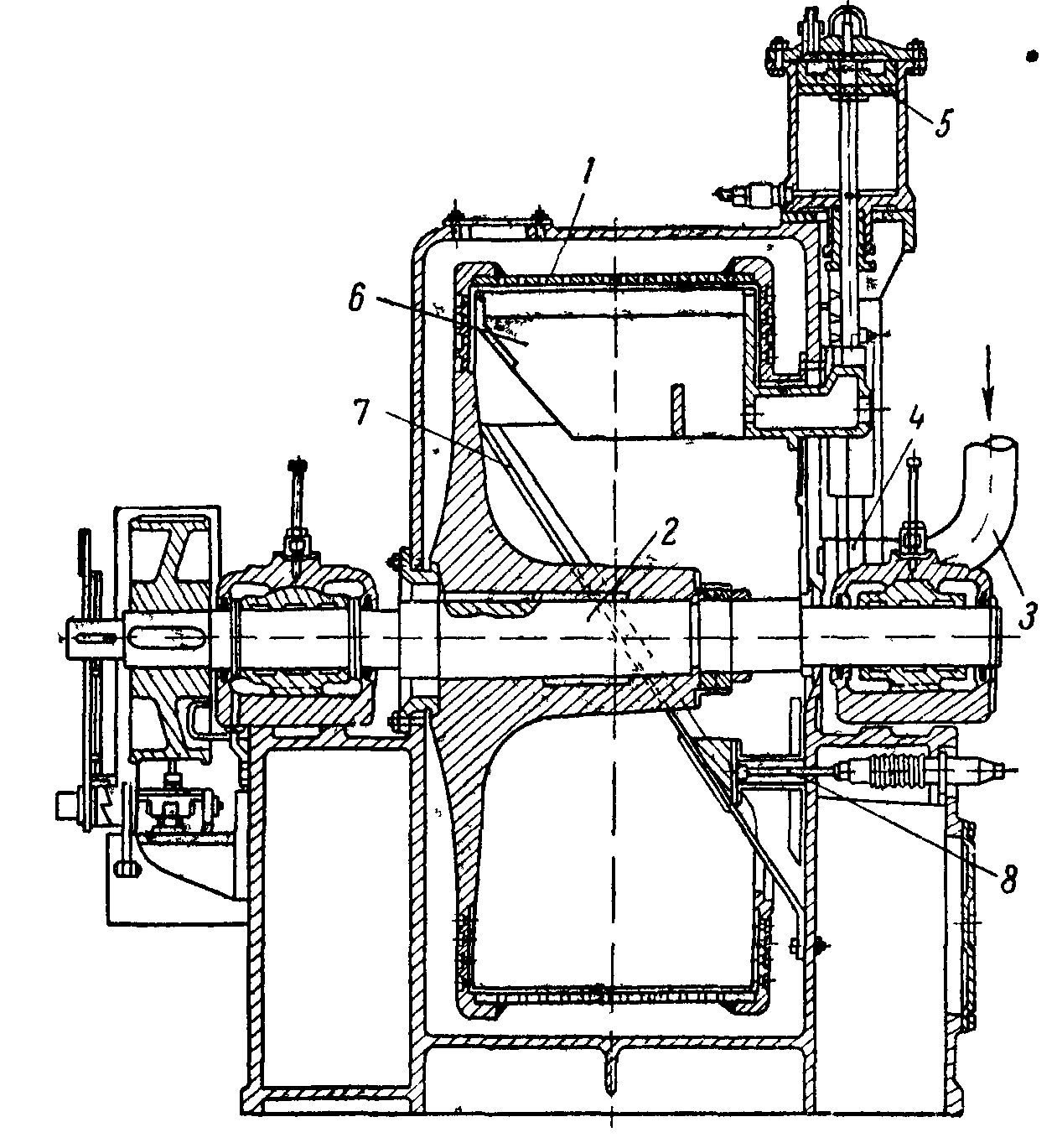

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Оренбургский государственный университет» АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ ФАКУЛЬТЕТ Кафедра технологии строительных материалов и изделий КУРСОВАЯ РАБОТА по дисциплине «Вяжущим веществам» Руководитель работы __________________Макаева А.А. Исполнитель студент гр. 10СК ___________________Агишев А.Р. Оренбург 2012 Аннотация Пояснительная записка содержит 42 страницы, в том числе 14 таблиц, 12 источников. Графическая часть выполнена на двух листах формата А1 и А2. В данном проекте изложены основные положения, разработана технологическая линия по производству мягких и полужёстких минераловатных плит на битумном связующем. Производительность линии 110 тыс. м3. в год. Содержание Введение . Литературный обзор .1 Центрифигирование и его классификация .1.1 Центробежное фильтрование .1.2 Центробежное отстаивание .1.3 Центробежное осветление .2 Классификация центрифуг .3 Устройство центрифуг .3.1 Нормальные центрифуги .3.1.1 Центрифуги периодического действия с ручной и гравитационной выгрузкой .3.1.2 Автоматические центрифуги периодического действия с ножевым съемом осадка на ходу .3.1.3 Центрифуги непрерывного действия с выгрузкой пульсирующим поршнем .3.1.4 Центрифуги непрерывного действия со шнековой выгрузкой .3.1.5 Центрифуги непрерывного действия с инерционной выгрузкой .3.2 Сверхцентрифуги .3.2.1 Трубчатые сверхцентрифуги .3.2.2 Разделяющие сверхцентрифуги .3.2.3 Жидкостные сепараторы .4 Оборудование для центробежного формования .4.1 Свободнороликовая центрифуга .4.2 Барабанная центрифуга .4.3 Ременная центрифуга .4.4 Осевая центрифуга .5 Изготовление труб радиальным прессованием . Блок-схема центрифугирования . Расчет аппарата .1 Вычисление длины барабана промышленной центрифуги .2 Блок - схема алгоритма расчёта промышленной центрифуги .3 Программа расчёта промышленной центрифуги . Охрана труда и техника безопасности .1 Правила и нормы по технике безопасности и охране труда .2 Вибрация .2.1 Методы защиты .2.2 Виброизоляция .2.3 Виброгасящие основания .3 Шумовое загрязнение .3.1 Действие шума на организм человека .3.2 Средства и методы защиты от шума .3.3 Средства индивидуальной защиты от шума .4 Освещенность .5 Электробезопасность .6 Требования безопасности . Список использованных источников Введение Человек всегда стремится к прогрессу. И как в следствии различные аппараты и механизмы окружают нашу жизнь и на работе и дома. И всё это основано на различных процессах. В частном случае мы разберём не слишком знакомый обычному человеку процесс - процесс центрифугирования. Процесс центрифугирование представляет собой процесс разделения грубодисперсных систем (суспензий; эмульсий; шламов; кристаллических осадков, содержащих жидкую фазу), состоящих из жидких и плотных компонентов с различными плотностями под действием центробежных сил, создаваемых вращением ротора. Аппараты, в которых происходит это разделение, называются центрифугами. Центрифугирование применяется в биологии, медицине, технике, часто заменяя собой процессы отстаивания, фильтрования и отжимания, в сельском хозяйстве для очистки зерна. Также центрифугирование применяется для выдавливания меда из сот, выделения жира из молока (сепаратор), в технике для обогащения руд, в крахмало-паточном производстве, в текстильном производстве, в прачечных для отжима воды из белья и т. п. На основе данного процесса человек создал множество различных аппаратов, начиная с домашней техники (стиральная машина, центрифуга для отжима белья) и заканчивая громоздкими машинами, выполняющие роль фильтра или устройства для производства простых керамических труб. Все эти приспособления служат для того, чтобы облегчить жизнь человека. Поэтому, говоря о важности рассматриваемого нами процесса можно сказать, что центрифугирование имеет глобальное распространение и применение. Целью данной курсовой работы является изучение процесса центрифугирования и проектирование центрифуги периодического действия, а задачей - рассчитать геометрические размеры этой центрифуги. 1. Литературный обзор .1 Центрифугирование и его классификация Наиболее распространенным способом разделения жидких неоднородных систем под действием центробежных сил является центрифугирование. Оно осуществляется в специализированных машинах - центрифугах. Центрифуга представляет собой барабан, который вращается с большой скоростью на вертикальном или горизонтальном валу. В центрифугах разделяют следующие процессы: 1)Центробежное фильтрование. 2)Центробежное отстаивание. 3)Центробежное осветление. 1.1.1 Центробежное фильтрование Центробежное фильтрование представляет собой процесс разделения суспензий в центрифугах с дырчатыми барабанами (рис. 1.1, а). Внутренняя поверхность такого барабана покрыта фильтровальной тканью. Суспензия центробежной силой отбрасывается к стенкам барабана, при этом твёрдая фаза остаётся на поверхности ткани, а жидкость под действием центробежной силы проходит сквозь слой осадка и ткань удаляется наружу через отверстия в барабане. Центробежное фильтрование обычно складывается из трёх последовательных физических процессов: 1)фильтрование с образованием осадка; )уплотнение осадка; 3)даление из осадка жидкости, удерживаемой молекулярными силами;   а б а - с дырчатым (фильтрующим) барабаном; б - со сплошным (сепарирующим) барабаном. 1 - барабан; 2 - кожух; 3 - труба для подачи суспензии. Рисунок 1.1 - Центрифуги При помощи центробежного фильтрования может быть достигнута высокая степень обезвоживания осадка. .1.2 Центробежное отстаивание Центробежное отстаивание - процесс разделения суспензий в центрифугах, имеющих барабаны со сплошными стенками (рисунок 1.1,б). Суспензия вводится в нижнюю часть барабана и под действием центробежной силы отбрасывается к стенкам. У стенок образуется слой осадка, а жидкость образует внутренний слой и вытесняется из барабана поступающей на разделение суспензией. Жидкость при этом поднимается кверху, переливается через закраину барабана и удаляется наружу. При этом происходит два физических процесса: 1) Осаждение твёрдой фазы. 2) Уплотнение осадка. 1.1.3 Центробежное осветление Центробежное осветление - процесс разделения тонких суспензий и коллоидных растворов. Так же проводится в сплошных барабанах. По физической сущности центробежное осветление представляет собой процесс свободного осаждения твёрдых частиц в поле центробежных сил. В барабанах со сплошными стенками производится так же разделение эмульсий. Под действием центробежной силы компоненты эмульсии в соответствии с плотностью располагаются в виде разграниченных слоев: наружного слоя жидкости с большей плотностью и внутреннего слоя более лёгкой жидкости. Жидкости выводятся из барабана порознь. Таким образом, центрифугирование представляет собой по существу процессы отстаивания, осветления и фильтрования в поле центробежных сил. При этом развиваемые при центрифугировании центробежные силы оказывают на разделяемую жидкую систему гораздо большее воздействие, чем силы тяжести и давления. Поэтому центрифугирование, гораздо более эффективно по сравнению с отстаиванием и фильтрованием. 1.2 Классификация центрифуг Центрифуги классифицируют по таким признакам, как: Величина фактора разделения. Величина индекса производительности. Режим работы (периодический или непрерывный). Способ выгрузки осадка. Конструктивные признаки. Величина фактора разделения Фактор разделения - напряжённость поля центробежных сил, создаваемого в центрифуге. Фактор разделения представляет собой отношение центробежного ускорения к ускорению силы тяжести:  (1.1) (1.1)где ω - угловая скорость вращения барабана, рад/с; r - радиус барабана, м; g - ускорение силы тяжести, равное 9,81 м/с2. Чем больше радиус разделения, тем выше разделяющая способность центрифуги. Фактор разделения Ф может быть повышен путём увеличения радиуса барабана и ещё в большей степени - увеличением числа оборотов. Но увеличивать число оборотов и радиус барабана можно только до известных пределов, определяемых механической прочностью барабана. Индекс производительности Произведение фактора разделения Ф на поверхность F осаждения твёрдой фазы в барабане центрифуги, обозначаемое ∑, называется индексом производительности центрифуги: ∑=Ф·F(м2), (1.2) где Ф - фактор разделения; F-поверхность осаждения твердой фазы, м2. Индекс производительности представляет собой поверхность осаждения отстойника или фильтра, в котором для даннойсуспен6зиидостигается та же производительность, что и в рассматриваемой центрифуге. Величина ∑ отражает влияние всех конструктивных факторов, определяющих способность отстойных и фильтрующих центрифуг к разделению суспензий или эмульсий. Исходя из конструктивных признаков, центрифуги различают по расположению и способу закрепления вала: Горизонтальные или автоматические; Вертикальные; Наклонные. Вертикальные центрифуги, в свою очередь, делятся на стоячие, подвешенные на колонках, висячие. По технологическому назначению центрифуги разделяются на три типа: ) Осветляющие - для очистки жидкостей от твёрдых примесей; 2) Разделяющие - для разделения суспензий и эмульсий; ) Концентрирующие - для сгущения суспензий путём отделения части жидкой фазы. Классификация центрифуг по фактору разделения, режиму работы и способу выгрузки приведена на странице 10. Сверхцентрифуги (Ф>3500)   Нормальные центрифуги (Ф<3500) Рисунок 1.2 - Классификация центрифуг 1.3 Устройство центрифуг .3.1 Нормальные центрифуги .3.1.1 Центрифуги периодического действия с ручной и гравитационной выгрузкой Существует два типа центрифуг периодического действия с ручной выгрузкой - центрифуги фильтрующего и отстойного типов. Суспензия загружается в барабан, находящийся в покое или же вращающийся с рабочей или пониженной скоростью, при этом после загрузки барабана скорость его доводится до рабочей. В фильтрующей центрифуге жидкость проходит через фильтровальную ткань, металлическую подкладочную сетку и удаляется через отверстия барабана 1 в неподвижный кожух 2, окружающей барабан, из кожуха жидкость сливается в сборник. В отстойные центрифуги суспензия загружается на полном ходу; разделение происходит при движении жидкости вверх, параллельно глухим стенкам барабана, до образования осадка определённой толщины. По окончании центрифугирования в глухом или дырчатом барабане осадок промывают (если это необходимо) и некоторое время ведут фугование для подсушки и уплотнения осадка, без подачи суспензии. Затем выключают электродвигатель, останавливают центрифугу тормозом и выгружают осадок вручную. Ручная выгрузка осадка производится через верх или днище барабана. На рисунке 1.3.1.1.а показана трехколонная центрифуга с верхней ручной выгрузкой.  - барабан; 2 - вал; 3 - станина; 4 - тяги; 5 - колонка; 6 - пружина. Рисунок 1.3.1.1.а-Трехколонная центрифуга с верхней выгрузкой Барабан 1 и станина 3, внутри которой он вращается, подвешены при помощи тяг 4 на трёх колонках 5; вибрация барабана воспринимается пружинами 6. благодаря такому устройству колебания барабана не передаются через вал 2 и подшипники на станину, не вызывая её расшатывания. Недостаткам такого типа центрифуги: 1. трудоёмкаяручная выгрузка осадков сверху; 2. малая доступность для осмотра основных её узлов; . коррозия под действием проливающейся жидкости. Этих недостатков в известной мере лишена висячая центрифуга с нижней выгрузкой (рисунок 1.3.1.1.б). Барабан 1 такой центрифуги подвешен к нижнему концу вала 2, имеющего верхнюю коническую или шаровую опору 3. Барабан не имеет глухого днища; боковая стенка барабана соединяется внизу несколькими рёбрами 4 с его втулкой. Разгрузочные отверстия, находящиеся между рёбрами, во время фугования закрывают съёмным колпаком 5; подвешенным на цепи. При выгрузке центрифуги колпак приподнимают или извлекают из барабана и осадок проталкивают вручную вниз.  - барабан; 2 - вал; 3 - опора вала; 4 - ребра барабана; 5 - колпак. Рисунок 1.3.1.1.б - Висячая центрифуга с нижней выгрузкой Достоинства висячей центрифуги: Устойчивость и некоторая свобода колебаний барабана Легкая и быстрая выгрузка осадка Опора и привод не подвергаются коррозии. Выгрузка осадка с минимальной затратой физического труда достигается в саморазгружающихся центрифугах (рисунок 1.3.1.1.в, слева показана загрузка барабана, справа - выгрузка осадка).  1 - барабан; 2 - вал; 3 - распределительный диск. Рисунок 1.3.1.1.в - Саморазгружающаяся центрифуга Осадок удаляется из них под действием сил тяжести. Нижняя часть барабана 1 имеет коническую форму с углом наклона, превышающим угол естественного откоса материала. При остановке барабана осадок сползает с его стенок и удаляется из центрифуги. Исходная суспензия загружается на распределённый диск 3 при вращении барабана с пониженной скоростью. В остальном они похожи с висячими центрифугами с нижней выгрузкой. Фильтрующие центрифуги с ручной и гравитационной выгрузкой имеют следующие достоинства сравнительно с аналогичными центрифугами отстойного типа: низкая конечная влажность осадка; возможность тщательной промывки осадка. .3.1.2 Автоматические центрифуги периодического действия с ножевым съемом осадка на ходу В таких центрифугах загрузка и разгрузка происходит автоматически, без остановки или снижения скорости барабана. Разгрузка на ходу производится при помощи ножа, который перемещается вверх и вниз независимо от барабана и срезает осадок. Подача суспензии, фугование и снятие осадка осуществляется последовательно друг за другом, смена и длительность отдельных операций регулируется специальным автоматическим устройством. Такие центрифуги изготавливаются только с горизонтальным валом. Горизонтальная автоматическая центрифуга (рисунок1.3.1.2.а) имеет дырчатый барабан 1, расположенный между подшипниками горизонтального вала 2. Суспензия подаётся по трубе 3, ввод и прекращение подачи суспензии производится при помощи клапана 4, работой которого управляет гидравлический цилиндр 5. Такой же цилиндр приводит в движение нож 6 для снятия осадка, масло поступает под поршень цилиндра или сверху него. Осадок выгружается по крутому наклонному желобу 7 под действием собственной тяжести; выгрузка облегчается благодаря частым ударам по желобу пневматического молотка 8.  1 - барабан; 2 - горизонтальный вал; 3 - труба для подачи суспензии; 4-клапан; 5 - масляный цилиндр; 6 - нож; 7 - желоб; 8 - пневматический молоток. Рисунок 1.3.1.2.а - Горизонтальная автоматическая центрифуга Достоинства автоматических центрифуг: устранение непроизводственных затрат времени и энергии, связанных с остановкой или торможением барабана для разгрузки полная автоматизация процесса. Недостаток: измельчение осадка при съёме его ножом. .3.1.3 Центрифуги непрерывного действия с выгрузкой пульсирующим поршнем В центрифуге этого типа суспензия подается непрерывно, осадок периодически вталкивается поршнем - толкателем из дырчатого барабана, расположенного на горизонтальном валу (рисунок 1.3.1.3.а). Внутри барабана 1 вдоль его оси перемещается поршень толкатель 2, который укреплён на конце штока 7. шток находится внутри полого вала 5, вращается вместе с ним и одновременно совершает возвратно - поступательно движение. Суспензия подводится в конус 3 и через отверстия в нём поступает в барабан, покрытый изнутри металлическим щелевым ситом 4. слой осадка, отлагающийся на сите, перемещается поршнем - толкателем 2 к открытому концу барабана, через который часть осадка выгружается в кожух 12.  1 - барабан; 2 - поршень-толкатель; 3 - приемный конус; 4-сито; 5 - полный вал; 6 - ползун; 7 - шток; 8 - распределитель; 9 - цилиндр; 10 - поршень; 11 - шестеренчатый насос; 12 - кожух. Рисунок 1.3.1.3.а - Центрифуга непрерывного действия с выгрузкой пульсирующим поршнем За каждый рабочий ход выгружается такое количество осадка, которое соответствует длине хода поршня. Когда поршень движется в обратном направлении, на освобождающей при этом поверхности сита 4 образуется новый слой осадка. При следующем рабочем ходе поршня из барабана выталкивается новая порция осадка и т.д. по 10 - 16 ходов в минуту. Направление движения поршня изменяется автоматически посредством ползуна 6, который, перемещаясь с штоком 7, открывает и закрывает переключающийся клапан; через этот клапан в золотник поступает масло. Золотник, в свою очередь, управляет поступлением масла в два распределителя 8. Масло, нагнетаемое шестеренчатым насосом 11, поступает через распределители попеременно в правую и левую полости цилиндра 9 и давит на поршень 10, вызывая возвратно-поступательное движение толкателя. В случае необходимости в барабан через специальную трубу подводится вода для промывки осадка. Достоинства: 1. непрерывность действия; 2. маленькое измельчение осадка и разрезание волокон. Недостатки: 1. загрязнение фугата осадком; 2. большой расход энергии; . быстрый износ фильтровальной перегородки. Повышению производительности центрифуг непрерывного действия, без снижения эффекта разделения, способствует увеличение длины барабана. В связи с этим в последнее время получили распространение центрифуги с пульсирующей выгрузкой осадка и многоступенчатым барабаном (рисунок 1.3.1.3.б). Такие центрифуги были введены в обращение с целью повышения производительности центрифуг непрерывного действия, без снижения эффекта разделения. Этого удалось добиться, благодаря увеличению длины барабана. Такая центрифуга состоит из нескольких последовательно включённых центрифуг с пульсирующей выгрузкой осадка, имеющих относительно короткие барабаны, смещенные друг относительно друга по общей оси. Разделяемая суспензия последовательно проходит все барабаны, которые совершают возвратно поступательные движения вдоль оси. Торцевая кромка одного барабана служит поршнем толкателем для разгрузки осадка из следующего барабана. |