ДИП РД курсовая СГАУ. Курсовая работа по учебной дисциплине Динамика и прочность ракетных двигателей проектный расчёт насоса окислителя

Скачать 1.01 Mb. Скачать 1.01 Mb.

|

|

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Самарский государственный аэрокосмический университет имени академика С.П. Королёва (национальный исследовательский университет)» Факультет двигателей летательных аппаратов Кафедра конструкции и проектирования двигателей летательных аппаратов Курсовая работа по учебной дисциплине «Динамика и прочность ракетных двигателей» ПРОЕКТНЫЙ РАСЧЁТ НАСОСА ОКИСЛИТЕЛЯ Выполнил студент группы 2408 Архипов А.А. Руководитель - профессор Зрелов В.А. Самара 2013 РЕФЕРАТ Курсовая работа. Пояснительная записка 29 с., 32 рисунка,1таблица,4 источника. КРЫЛЬЧАТКА, РОТОР, ПРОЧНОСТЬ, СОБСТВЕННАЯ ЧАСТОТА, ТУРБОНАСОСНЫЙ АГРЕГАТ, ПОДШИПНИК, УПЛОТНЕНИЕ. Проведено обоснование выбора конструктивной и силовой схемы шнекоцентробежного насоса окислителя ТНА проектируемого ракетного двигателя. Была рассчитана статическая прочность и динамические характеристики элементов насоса. Обоснован выбор материала и изучена технология сборки. ВВЕДЕНИЕ Насос – это машина, которая служит для преобразования механической энергии двигателя в потенциальную энергию перекачиваемой жидкости и направления её потребителю. Лопаточные насосы обеспечивают высокие значения напоров и расходов рабочего тела при небольших массе и габаритах, а также позволяют перекачивать агрессивные жидкости. В ДЛА совокупность лопаточных машин как источников давления с турбинным приводом называется турбомашиной. Если турбиной приводится насос, то такая турбомашина называется турбонасосным агрегатом (ТНА). ТНА предназначен для подачи топлива в камеру двигателя. ТНА состоит из турбины, насосов окислителя и горючего, которые назовем структурными элементами. Иногда ставятся дополнительные насосы, например, для подачи жидкости в газогенератор и наддува баков. Конструкция и характеристики работы ТНА в основном определяются его конструктивной схемой, т.е. совокупностью его структурных элементов. Условным графическим отображением этой системы является конструктивная схема. Она характеризуется типом, количеством и взаимным расположением структурных элементов. Выбор конструктивной схемы является начальным этапом проектирования ТНА. Назначение проектируемых ТНА и СЭ Турбонасосный агрегат (ТНА) — агрегат системы подачи жидких компонентов ракетного топлива или рабочего тела в камеру ЖРД. Насос — гидравлическая машина, преобразующая механическую энергию приводного двигателя в энергию потока жидкости, служащая для перемещения и создания напора жидкостей всех видов. ТНА двигателя состоит из основной газовой турбины, насоса горючего и насоса окислителя. Исходные данные для конструирования насоса горючего Компонент топлива – азотный тетраоксид Расход компонента – 232.62 кг/с Давление на выходе из насоса –9986,4 кПа Давление на входе в насос – 400 кПа Температура на входе – 293 К Частота вращения насоса – 6000 об/мин Обоснование выбора конструктивной схемы ТНА и СЭ. Общий анализ спроектированной конструкции Выбор типа турбин и насосов определяется свойствами топлива, параметрами, условиями эксплуатации и назначением двигателя, а также конструктивными соображениями, такими как: удобство компоновки узла в схеме ТНА и двигателе в целом; принятая пневмогидравлическая схема - без дожигания или с дожиганием; обеспечение минимальных массы и габаритов; требования максимальной экономичности и высокого уровня КПД; условия обеспечения оптимальной разгрузки осевых сил в ТНА; получение достаточной прочности элементов и максимальной надежности двигателя; обеспечение минимального времени экспериментально-доводочных работ в процессе отработки двигателя на заданные параметры; технологичность и простота выбранной конструкции при серийном изготовлении и др. Тип ротора по кинематике вращения По кинематике вращения выделяют 5 типов конструктивных схем: однороторные, редукторные, раздельные и многороторные схемы ТНА, а также схемы ТНА с двухкаскадными насосами. Для рассматриваемого ТНА используем однороторную одновальную схему. Она наиболее проста конструктивно, технологична. Масса проектируемого ТНА, выполненного по такой схеме, минимальна. Турбина, насос окислителя и горючегорасположены на одном валу. Схема ТНА изображена на рисунке 1:  Рисунок 1 – Схема ТНА: 1- насос горючего; 2 – насос окислителя; 3 - турбина Тип насоса В проектируемом ТНА используем шнекоцентробежные насосы горючего и окислителя. Это позволит значительно повысить антикавитационные свойства насосов.. Рассмотрим конструкцию таких насосов на примере шнекоцентробежного насосаокислителя(рисунок 2).  Рисунок 2 – Схема шнекоцентробежного насоса окислителя. Рисунок 2 – Схема шнекоцентробежного насоса окислителя.Насос горючего состоит из шнека 7 и рабочего колеса 6, находящихся на одном валу 8, входного патрубка 1 и выходного конического диффузора 5. Корпус насоса состоит из корпуса шнека 5, крышки РК 3 и спирального сборника 4. Насос приводится в движение при помощи турбины(на рисунке не показана). Во время работы ТНА азотный тетраоксид через входной патрубок 1 поступаетна предвключённый шнек 7 на крылчатку 6, затем по спиральному сборнику и коническому диффузору 5 в камеру ЖРД. Часть компонента идёт на привод турбины(отвод не показан ни рисунке). Перед запуском для исключения воздуха и посторонних частиц, для исключения разрушения насоса и вывода из строя двигателя проточная часть насоса продувается гелием из баллона высокого давления, расположенного перед насосом. Тип турбины В ТНА применяются различные типы газовых и гидравлических турбин: осевые, радиальные центростремительные и центробежные. В данном ТНА, в качестве основной, устанавливаем осевую газовуюодноступенчатую турбину. Этот тип турбины выигрывает по габаритам и массе, менее чувствительна к воздействию посторонних металлических частиц, которые сепарируются на входе в рабочее колесо центробежными силами. Её мощности вполне хватает для привода 2х насосов. Более подробно рассмотрим конструкцию основной газовойодноступенчатой турбины. (Рисунок 3).  Рисунок 3 – Основная газовая двухступенчатая турбина. Сопловой аппарат 5 заключён в корпус турбины 3, к которому присоединен корпус насоса горючего. Между корпусом турбины 3 и подводящем контуром расположен газовый тракт, по которому генераторный газ от газогенератора поступает на турбину. Между сопловым аппаратом 5 и турбинойрасположена кольцевая полость. Демпфирующее устройство представлено пакетом лент, смонтированной на внутренней поверхности корпуса подшипника 6. Корпус подшипника 6 соединён с корпусом насоса с помощью винтов(показано на сборочном чертеже) Газовая турбина2 содержит лопатки, установленные на диске и бандажное кольцо.Турбина размещена в корпусе 3 и закреплена на валу турбонасосного агрегата при помощи контгайки. Во время работы газотурбинного привода в газогенераторе вырабатывается газ, который по каналу через сопловой аппарат 5 подается на лопатки турбины и приводит ее во вращение. Крутящий момент от турбины передается на вал, который вращает ротор турбонасосного агрегата. Охлаждение турбины осуществляется при помощи НДМГ, отбираемой из проточной части насоса горючего. НДМГ по трубопроводам 4 поступает на колесо турбины. Аналогично смазывается подшипник 6. Количество насосов Существуют схемы ТНА с одним, двумя, тремя и четырьмя насосами. Количество насосов определяется схемой и параметрами двигателя. В проектируемом ТНА используется 2 насоса: шнекоцентробежный насос горючего, и шнекоцентробежный насос окислителя. Количество ступеней насосов Шнекоцентробежный насос окислителя включает одну ступень. Этого вполне достаточно для создания давления на выходе величиной 10 Мпа. Количество турбин Выделяют 3 типа схем ТНА: с одной, двумя и тремя турбинами В проектируемом ТНА используются 1 турбина: она служит и как пусковая, и как основная. Количество валов в роторе В роторе проектируемого ТНА используется 1 вал. На нём располагаются турбина и насосы горючего и окислителя. Количество опор По числу опор различают конструктивные схемы с двух-, трёх- или четырёхопорным валом. В проектируемом ТНА применим двухопорную схему. Такая схема позволяет сделать конструкцию достаточно простой, но в то же время будет обеспечена необходимая жёсткость валов. Расположение турбины относительно опор Возможно два типа конструктивных схем: межопорная и консольная. В нашем случае имеем межопорную схему. Она характеризуется, как правило, межопорным расположением РК турбины, а насосов - как с одной стороны от неё, так и с обоих. Межопорная схема обеспечивает меньший прогиб вала в месте посадки диска и угол поворота РК относительно оси вращения, благодаря чему уменьшается нагруженность опор. Уменьшение прогиба ротора способствует уменьшению зазоров в щелевых уплотнениях, а значит повышает экономичность ТНА. Расположение насосов относительно турбины Турбина расположена между насосами. Насос окислителя расположен так, чтобы возможные проточки окислителя уходили не на колесо турбины, а сразу в выходной патрубок Взаимная ориентация насосов и турбин Оба насосы по отношению к турбине находятся на одном валу. Насос окислителя расположен относительно турбины так, чтобы направления входа в турбину и насос не совпадали, это обусловлено использованием восстановительного ГГ. Направления тока насоса горючего совпадает с направлением генераторного газа. Инженерные компромиссы при выборе КСх. В ходе проектирования рассматривались 2 схемы насоса. Схема 1(Рисунок 4) –консольная схема. Опора находится в корпусе, закреплённого в спиральном сборнике.  . . Рисунок 4 - Консольная схема. Данная схема конструктивно простая, технологична. В ней минимум деталей, а соответственно она надёжна. Но есть недостаток, связанный с трудностью смазки и охлаждения подшипника. Схема 2(Рисунок 5) – межопорнаясхема. В данной схеме подшипник располагается в обтекателе, конструктивно выполненного заодно с подводящем патрубком. Данная схема в остальном практически идентична с первой.  Рисунок 5 –Межопорная схема. Рисунок 5 –Межопорная схема.Данная схема имеет ряд недостатков. Усложняется форма подводящего патрубка 1 за счёт обтекателя, а значит усложняется технология изготовления. Наличие обтекателя ухудшает антикавитационные качества насоса. Увеличивается прогиб вала. Но в отличии от 1й схемы улучшаются условия смазки подшипника. Возможны и другие схемы, которые являются комбинациями вышеуказанных схем. Обоснование выбора силовых схем ротора и статора ТНА. Определение осевых сил в проектируемом СЭ и воспринимаемой РУП. Силовая схема ротора первой ступени изображена на рисунке 7.  Рисунок 7 – Силовая схема ротора первой ступени. Рисунок 7 – Силовая схема ротора первой ступени.Исходные данные для расчёта приведены в таблице 1

Расчёт ведётся в следующей последовательности: Выделяем контрольную поверхность ротора, на которую действует осевое усилие (штрихпунктир на рисунке5). Определяем осевое усилие, действующее на ротор при входе компонента в предвключённый шнек:  Вычисляем осевое усилие, действующее на торец переднего покрывного диска РК: Теоретический напор шнека:    Осевое усилие, действующее на поверхности переднего и заднего покрывных дисков РК. 4.1) Для простоты принимаем, что в зазоре между корпусом и дисками РК ωж=ωрк Окружные скорости U2,Uy1,Uy2:      4.2) Разгрузочные отверстия в диске отсутствуют, значит учитываем только расход через уплотнение Vy2.  4.3-4.4) Т.к разгрузочные отверстия отсутствуют, то перепад давления и статическое давление на них не рассчитывается. 4.5) Определяем статическое давление на входе в уплотнение и выходе их него, соответственно:   Перепад давления на уплотнениях  4.6) Уточняем величину утечки  4.7) Определяем отклонение от ранее принятой величины утечки в п.4.2  Поскольку отклонение от раннее принятой величины утечки незначительно, то переходим к следующему пункту расчёта. 4.8) Определяем осевое усилие Окружная скорость надиаметре Dy3:   Динамическое осевое усилие m=232.62кг/м3 – расход компонента С2z=19.39 м/с; C1z=11.03 – радиально-составляющие скорости потока на выходе и входе в ступень насоса  Суммарное осевое усилие, действующее на ротор ШЦБН R  zн= Rz1+ Rz2+ Rz3+ Rzдин-Rz4-Rz5=22800+53480+26250+1945-63200-24000=16600 H zн= Rz1+ Rz2+ Rz3+ Rzдин-Rz4-Rz5=22800+53480+26250+1945-63200-24000=16600 HСиловая схема по осевым связям Рисунок 8 – Силовая схема по осевым связям В проектируемом ТНА реализована последовательная схема передачи осевых сил на радиально-упорный подшипник. Силовая схема по окружным связям  Рисунок 9 – Силовая схема по окружным связям Радиальные нагрузки и силовые схемы по радиальным связям  Рисунок 10 – Силовая схема по радиальным связям При такой компоновке мы получим следующие достоинства: лучшие условия смазки подшипником не самым благоприятным компонентом. Обоснованиеконструкцииспроектированного СЭ Выбор типа СЭ Выбрана конструкция насоса со шнеком, так как это позволяет улучшить антикавитационные качества насоса на входе в рабочее колесо. Выбрана крыльчатка с односторонним входом, так как она обеспечивает заданный расход и экономит массу и габариты ТНА, в отличие от крыльчатки с двухсторонним входом. Конструкция корпуса СЭ Корпус ШЦБН окислителяодностенный. Он обеспечивает необходимуюгерметичноть насоса. Корпус насоса состоит из четырёх литых деталей, формирующих проточную часть насоса. Подводящий патрубок 4 соединён с корпусом шнека 3 с помощью болтов М10(16 шт.) Корпус шнека 3 соединён шпильками М10(16 шт.) с крышкой РК 2, которая такими же шпильками(25 шт.) соединена со спиральным сборником 1. Корпус насоса шпилками соединён с корпусом турбины(на чертеже не показан). Обеспечение герметичности по соединениям корпусных деталей Герметизация соединения деталей корпуса обеспечивается при помощи упрогодемпфирующих кольцевых уплотнений 5х5 мм, поперечное сечение которого выполнено в виде «чечевицы». Материал уплотнения – фторопласт Ф-4. Внутри уплотнения имеется полость, которая заполняется демпфером, выполненного из материала МР. Устанавливается уплотнение на центрирующую поверхность. Условия работы подшипников, их охлаждение и смазка Подшипники работают в очень сложных условиях: большие частоты вращения, осевые и радиальные нагрузки. Смазка и охлаждение подшипников осуществляется компонентом топлива – азотным тетраоксидом. Использование в качестве смазки азотного тетраоксида обусловлено упрощением конструкции насоса, снижение массы ТНА. Условия работы роторных уплотнений и обоснование выбора их типов и конструкций. Система уплотнений устанавливается между РК насоса и выходной полостью турби. Включает в себя плавающее кольцо, расположенное на бандаже РК, импеллер, два сегментрых кольца и стояночное манжетное уплотнение. Манжетное уплотнение изолирует полость мультипликатора до запуска двигателя. После запуска манжета разрушается, частички вымываются компонентом через полость турбины. Построение объёмной модели СЕ Обоснование метода моделирования. 3D модели деталей построены с использованием программного пакета SolidWorks 2012. Построение деталей ротора в 3Д  Рисунок 11 – Рабочее колесо.  Рисунок 12 – Шнек Построение деталей статора.  Рисунок 13 – Корпус шнека  Рисунок 14 – Подвод  Рисунок 15 –Спиральный сборник Сборка узла в 3Д  Рисунок 16 – Сборка насоса Статическая прочность элементов Обоснование выбора материала основных деталей Вал насоса изготавливается из титанового сплава ВТ-2С. Данный сплав лёгкий и наиболее хорошо обеспечивает прочность и работоспособность детали на заданных оборотах. Рабочие колесои шнек изготавливаются из титанового сплава ВТ-2С,т.к он хорошо обеспечивает прочность в заданных условиях. Лопатки РК и бандаж изготавливаются заодно с РК. Прочность вала Вал на прочность рассчитывался в программеANSYSStaticStructural. К валу прикладывались распределённые центробежные нагрузки от диска РК, шнека, массы которых были вычислены при помощи программы SolidWorks 2012. Результаты на прочность приведены на рисунках. Величины распределённых нагрузок приведены в таблице 2

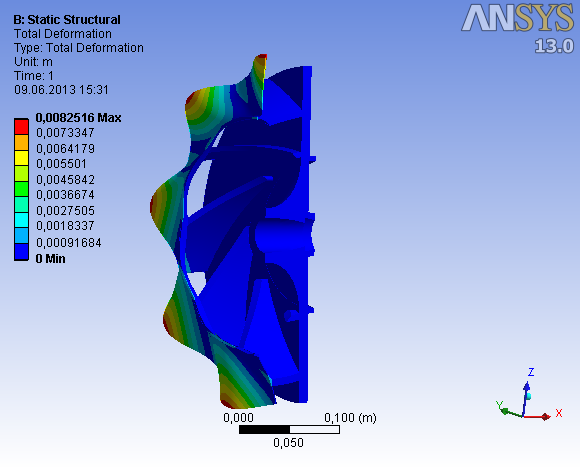

Рисунок 17 - расчёт на прочность вала(прогиб).  Рисунок 18 - расчёт на прочность вала(напряжения). Как видно из расчёта минимальный коэффициент запаса 1450/968=1,49 что вполне достаточно и находится в месте резкого перехода радиусов вала. В целом в нагруженных частях величины напряжений составляет порядка 107…323 МПа, что вполне устраивает. Прочность диска и лопатки. Диск на прочность рассчитывалсяв пакете программ ANSYSStaticStructural.Диск рассчитывался заодно с лопатками и бондажём. Результаты на прочность приведены на рисунке19  Рисунок 19 – Расчёт на прочность  Рисунок 20 – Деформации диска По нормам прочности значение коэффициента запаса составляет k=1,1…2,0. Лопатка на статическую прочность рассчитывалась в программе ANSYS Static structural. Ко всей поверхности лопатки прикладывалось усреднённое значение давления жидкости, рассчитанное в проектном газодинамическом расчёте по ТРЛМ. Величина этого давления равна 4 МПа. Результат приведёт на рисунке 31.  Рисунок 21 – Расчёт лопатки на статическую прочность. Как видно из рисунка, минимальный коэффициент запаса прочности составляет 1450/100,2=14 что великовато. По всей лопатки напряжения ещё меньше. Для уменьшения коэффициента запаса прочности можно уменьшить толщину лопатки с последующим газодинамическим расчётом. Динамические характеристики элементов ТНА Расчёт собственных частот лопатки. Расчёт собственных частот лопатки вёлся в программе ANSYSModal по 6 формам колебаний на основе результатов, полученных в расчёте на прочность в ANSYSStaticstructural. Результаты для 4 формы приведены на рисунке22.  Рисунок 32 – 4 форма колебаний Как видно из расчёта, частота колебаний на 4й форме составила 14811 Гц. Максимальная амплитуда равна 9,9 мм. Критические скорости вращения ротора. Рассчитываем параметры каждого насоса ТНА: объемный расход компонента топлива, потребный напор насоса, кавитационный запас подавлению на входе в насос, допустимое кавитационное падение полного давления, мощность для привода насоса. Объёмный расход компонентов топлива  Для горючего:  Для окислителя:  Кавитационный запас по давлению на входе в насосы горючего и окислителя примем равным  . Тогда: . Тогда:Для насоса горючего:  Для насоса окислителя:  Допустимое кавитационное падение полного давления навходе в насос.   - давление насыщенных паров компонента топлива - давление насыщенных паров компонента топливаГорючего:  Окислителя:  Для случая коленообразного подвода насоса диаметр втулки шнека будетминимальным, так как вал шнека не передает значительных крутящих моментов. Поэтому отношение втулочного и периферийного диаметров шнека выбираем из конструктивных соображенийравным  . По принятой величине . По принятой величине  с помощью рисунка 4.1 [3] найдём значение с помощью рисунка 4.1 [3] найдём значение  Вычисляем максимально допустимую величину угловой скорости и частотывращения вала каждого насоса ТНА. Угловая скорость  Для насоса горючего  Для насоса окислителя  Частота вращения  Насос горючего  Насос окислителя  Вывод: примем частоту вращения ротора ТНА равной n=6000 об/мин. Это обусловлено принятым КПД Технологическая часть курсового проекта. Анализ чертежа детали и особенности технологии изготовления детали. Заготовка для диска рабочего колеса представляет собой литую деталь, полученную центробежным литьём. Данный вид литья обоснован необходимостью изготовления лопаток и бандажа заодно с РК, а также высокой точностью изготовления. Затем на ступице РК необходимо выполнить механическую обработку боковых поверхностей и внутренней цилиндрической поверхности. Затем необходимо нарезать шлицы на внутренней поверхности ступицы. Сборка СЭ. Сборка насоса начинается с соединения спирального сборника 1 к корпусу турбины(на чертеже не показан) с установленными сегментными кольцами. Далее устанавливается импеллер 12, который фиксируется с помощью корпуса подшипника 5(с установленным в нём подшипником 17). Далее насаживаются роторные части (РК 6 и шнек 7), которые фиксируются колпачковой гайкой 9. Собирается корпус: поочерёдно устанавливаются крышка РК 2, корпус шнека 3 и входной патрубок 4, которые соединяются шпильками М10 и болтами М10 соответственно. Заключение В результате выполнения курсовой работы, с помощью компьютерного пакета Solidworks 2012, была построена модель основного насоса окислителя ТНА проектируемого ЖРД. В результате проведения анализа статической прочности получен коэффициент запаса прочности для титанового диска. Проведён расчёт на прочность вала и лопатки. Полученные коэффициенты запаса вполне устраивают. Некоторые величины запаса прочности великоваты, необходимые меры изложены в соответствующих пунктах. Разработана технология сборки насосаокислителя. Список использованных источников Белоусов А.И., Иванов А.И. Расчёт осевых сил, действующих в турбомашинах. –Куйбышев: КуАИ, 1981. – 84 с. Коструктивные и силовые схемы турбомашин двигателей летательных аппаратов:учеб.пособие/А.И.Белоусов;Куйб. Авиац. Ин-т. Куйбышев, 1988. - 92 с. ЦейтлинВ.И.,Пичугин Д.Ф., Выбор материалов для деталей ДЛА. –Куйбышев: КуАИ, 1984 г. – 27 с. ЦейтлинВ.И.,Пичугин Д.Ф., ПРИЛОЖЕНИЕ к методическим указаниям «Выбор материалов для деталей ДЛА».. – Куйбышев: КуАИ, 1984 г. - 40 с |