|

|

записка Жизневская 30903213. Курсовая работа по учебной дисциплине Технические средства обучения

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

Инженерно-педагогический факультет

Кафедра «Профессиональное обучение и педагогика»

Разработка, содержание и изготовление средств обучения по теме:

«Зубчатые колеса»

Курсовая работа по учебной дисциплине «Технические средства обучения»

Выполнила:

студентка группы 30903213 А.П.Жизневская

Руководитель:

И. о. зав. кафедрой.

Канд. физ. – мат. наук, доцент. Э. М. Кравченя

Минск 2015

Оглавление

«Зубчатые колеса» 1

Оглавление 2

ВВЕДЕНИЕ 2

1 ДИДАКТИЧЕСКИЙ АНАЛИЗ СОДЕРЖАНИЯ УЧЕБНОГО МАТЕРИАЛА 4

2. Виды зубчатых колес 5

3. Степень и нормы точности зубчатых колес 8

4 Методы изготовления зубчатых колес 11

5 Изготовление конических колес 14

6 Конструкции и материалы зубчатых колес 15

7 Виды разрушения зубьев. Виды зубчатых передач 17

Заключение 23

Список используемых источников 24

ВВЕДЕНИЕ

Изменения в системе образования в соответствии с требованиями сегодняшнего дня вызвали необходимость создания современных образовательных технологий, которые имеют огромное значение в совершенствовании учебного процесса. Их применение позволяет повысить эффективность обучения и оптимизировать учебный процесс, а значит, обеспечить качественную подготовку дипломированных специалистов для любой сферы.

Учебный процесс следует рассматривать как сложную систему, которая обеспечивает передачу информации от преподавателя к обучаемой аудитории. На основании особенностей физиологии нервной высшей деятельности и психологии человеческого восприятия педагоги и психологи утверждают, что наиболее высокое качество усвоения учащимися информации достигается при сочетании слова учителя и показываемого изображения.

В современных учебных заведениях значительно расширился арсенал средств обучения, повседневно применяемых преподавателями в учебно-воспитательной работе. Педагогический принцип наглядности обучения требует постоянного совершенствования средств обучения, использования в учебном заведении наглядных пособий, соответствующих уровню развития науки и техники. Повышение качества преподавания тесно связано с коренным совершенствованием его методики, что в свою очередь зависит и от применения учителем широкого комплекса технических средств обучения.

В педагогической системе технические средства обучения являются наиболее важной составной частью, обеспечивающей подачу потоков информации без существенного искажения и в нужном для восприятия темпе.[1]

Технические Средства Обучения (ТСО) – это комплексы и аппаратура с методическим обеспечением, применяемые в процессе обучения для предъявления и обработки информации с целью повышения эффективности усвоения учащимися знаний, умений и навыков.

В процессе обучения технические средства, возможно использовать в различных направлениях, а именно:

1. Осуществлять демонстрацию опытов, схем, рисунков, формул, печатного текста.

2. Контролировать усвоение знаний в процессе обучения.

3. Использовать в качестве обучающих автоматов.

4. Закреплять необходимые навыки в процессе обучения.

5. Автоматизировать процесс получения информации.

ТСО усиливают возможности педагога донести и закрепить необходимую информацию при изложении определенного предмета обучения. Преподаватель в учебном процессе является центральной фигурой, а технические средства обучения помогают ему качественно и в более полном объеме доносить нужную информацию до слушателей.

Таким образом ТСО в учебном процессе призваны интенсифицировать учебно-воспитательный процесс и оптимизировать его так, чтобы на выходе получить высококвалифицированного специалиста. ТСО позволяют преподавателю наиболее эффективно решать конкретные учебно-воспитательные задачи и составляют учебно-технический комплекс, который является органическим элементом учебного процесса, который призван более полно реализовать в учебном процессе законы и принципы учебной дидактики.

Цель этой курсовой работы: разработать содержание и изготовить средства обучения для проведения теоретического занятия на тему: «Зубчатые колеса». [2]

1 ДИДАКТИЧЕСКИЙ АНАЛИЗ СОДЕРЖАНИЯ УЧЕБНОГО МАТЕРИАЛА

На изучение темы «Зубчатые колеса», разрабатывается план урока в соответствии с тематическим планом.

План урока.

Тема программы: «Зубчатые колеса».

Тема урока: «Зубчатые колеса».

Тип учебного занятия: комбинированный урок.

Цели:

Обучающая − сформировать у учащихся знания о Зубчатых колесах.

Развивающая – развить коммуникабельность, технологическое, абстрактное мышление.

Воспитательная – воспитать ответственность при выполнении технологических операциях, самостоятельность, профессионально важные качества, воспитать убежденность в необходимости получаемых знаний.

Материально-техническое обеспечение учебного занятия: учебники, конспект, плакаты, макеты, компьютер, диапроектор.

Новый материал подается в виде лекции. Для повышения интереса учащихся к изучаемому материалу, он предлагается в виде презентации.

Дидактическая цель данного урока: формирование у учащихся знаний и усвоение изученного материала.

Дидактическая структура занятия строится на основе логики процесса обучения и способов диагностических задач, методической структуры, определяется целями урока и видами деятельности педагога и учащихся.

Ход урока.

Организационный момент:

приветствие;

проверка присутствующих;

назначение дежурных;

проверка готовности к занятию.

Проверка пройденного материала по теме: «обработка металлов резанием»;

Объяснение нового материала;

Закрепление изученного теоретического материала:

устный опрос;

тестовое задание;

создание проблемной ситуации. [3]

2. Виды зубчатых колес

Прямозубые колёса — самый распространённый вид зубчатых колёс. Зубья являются продолжением радиусов, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерён также должны располагаться строго параллельно.

Рисунок 1- прямозубые колеса

Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали. Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом [4].

Недостатками косозубых колёс можно считать следующие факторы:

При работе косозубого колеса возникает механический момент, направленный вдоль оси, что вызывает необходимость применения для установки вала упорных подшипников;

Увеличение площади трения зубьев (что вызывает дополнительные потери мощности на нагрев), которое компенсируется применением специальных смазок [4].

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высокой скорости, либо имеющих жёсткие ограничения по шумности.

Рисунок 2- Косозубые колеса

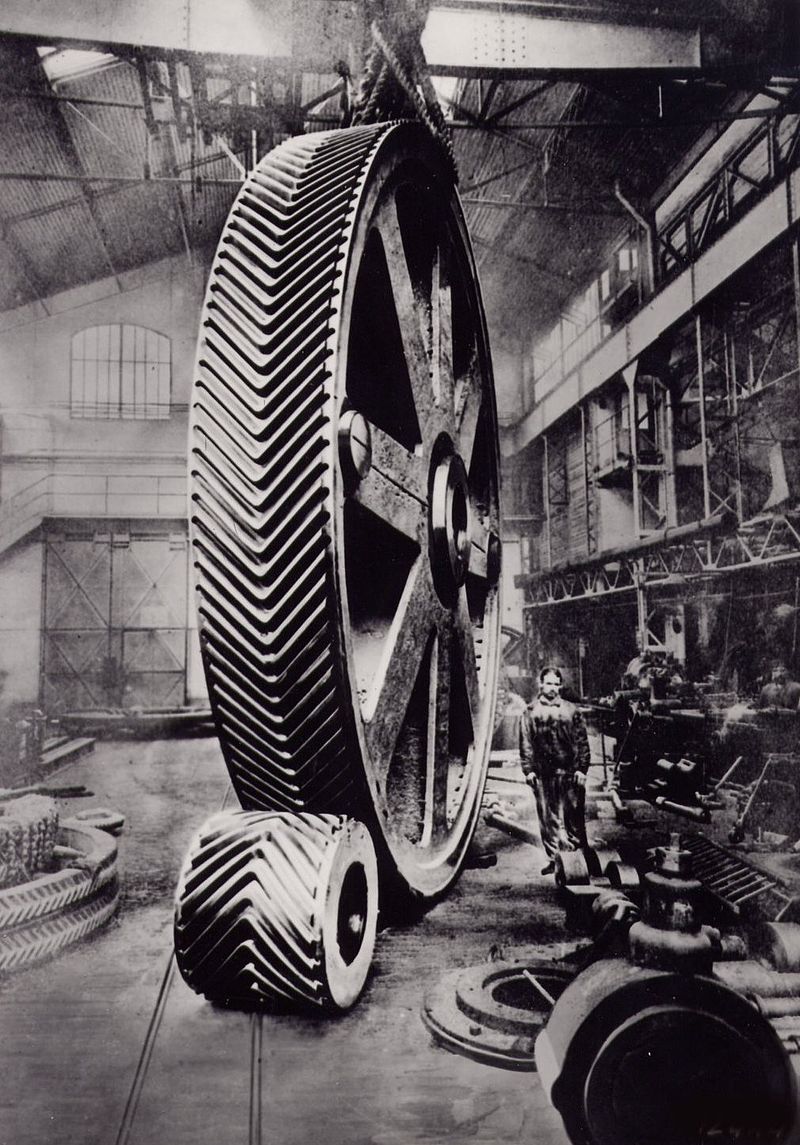

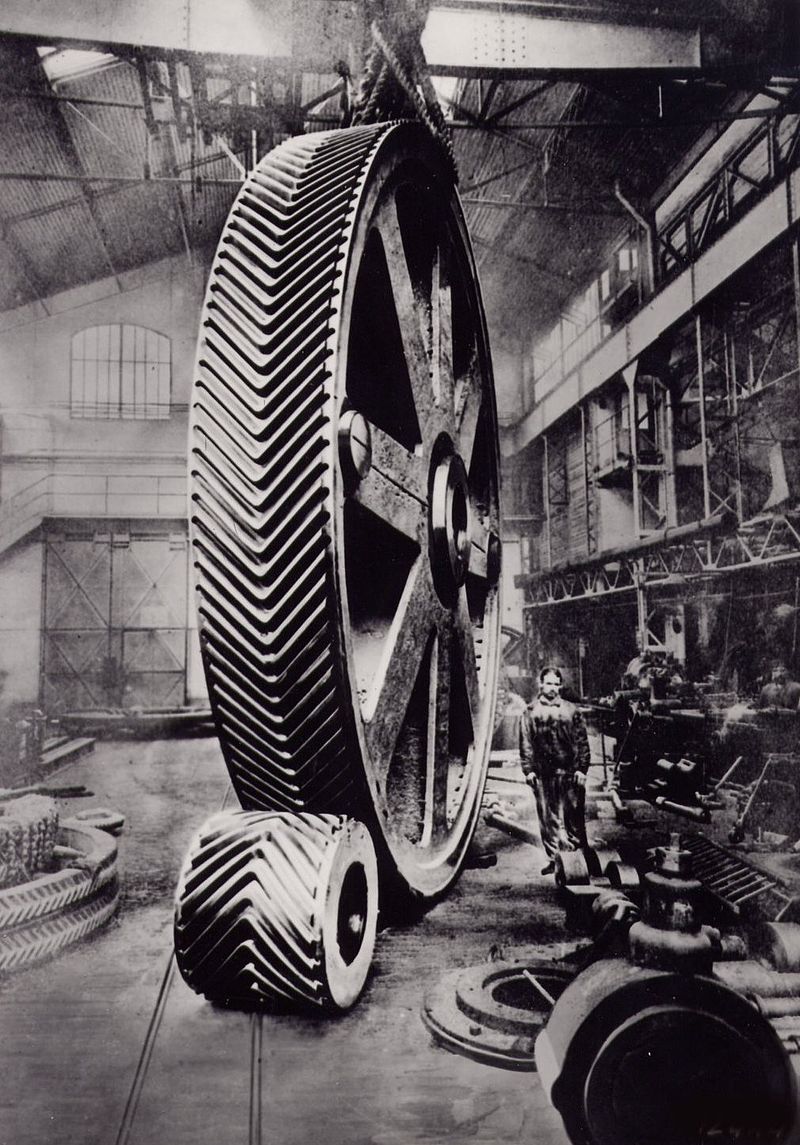

Двойные косозубые колёса (шеврон) решают проблему осевого момента. Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Осевые моменты обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке осей и валов в специальные подшипники. Передачи, основанные на таких зубчатых колёсах, обычно называют «шевронными».

Рисунок 3- Шевронные колеса

При жёстких ограничениях на габариты, в планетарных механизмах, в шестерённых насосах с внутренним зацеплением, в приводе башни танка, применяют колёса с зубчатым венцом, нарезанным с внутренней стороны. Вращение ведущего и ведомого колеса совершается в одну сторону. В такой передаче меньше потери на трение, то есть выше КПД.

Секторное колесо представляет собой часть обычного колеса любого типа. Такие колёса применяются в тех случаях, когда не требуется вращение звена на полный оборот, и поэтому можно сэкономить на его габаритах.

Передача на основе колёс с круговыми зубьями (Передача Новикова) имеет ещё более высокие ходовые качества, чем косозубые — высокую нагрузочную способность зацепления, высокую плавность и бесшумность работы. Однако они ограничены в применении сниженными, при тех же условиях, КПД и ресурсом работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования. Контакт поверхностей зубьев происходит в одной точке на линии зацепления, расположенной параллельно осям колёс.[4]

Во многих машинах осуществление требуемых движений механизма связано с необходимостью передать вращение с одного вала на другой при условии, что оси этих валов пересекаются. В таких случаях применяют коническую зубчатую передачу. Различают виды конических колёс, отличающихся по форме линий зубьев: с прямыми, тангенциальными, круговыми и криволинейными зубьями. Конические колёса с прямым зубом, например, применяются в автомобильных дифференциалах, используемых для передачи момента от двигателя к колёсам.[4]

3. Степень и нормы точности зубчатых колес

ГОСТ 1643-81 распространяется на эвольвентные цилиндрические зубчатые колеса и зубчатые передачи внешнего и внутреннего зацепления с прямозубыми, косозубыми и шевронными зубчатыми колесами с диаметром делительной окружности до 6 300 мм, модулем зубьев от 1 до 55 мм, шириной зубчатого венца или полушеврона до 1 250 мм. Эвольвентный профиль зуба получают при механической обработке заготовок методом обкатывания (без скольжения) зуборезным инструментом. При этом профиль и геометрические параметры зубьев зубчатых колес должны соответствовать ГОСТ 13755-81.[4]

Для зубчатых колес и передач установлено двенадцать степеней точности, обозначаемых в порядке убывания точности арабскими Цифрами от 1 до 12. Для степени точности 1 и 2 допуски и предельные отклонения в ГОСТ 1643-81 не приводятся, так как эти степени предусмотрены для будущего развития, когда технология зубонарезания сможет обеспечить такую точность.[4]

Со степенью точности 3 - 5 изготавливают измерительные зубчатые колеса, используемые для контроля зубчатых колес; колеса, применяемые в особо точных делительных механизмах; зуборезный инструмент. Зубчатые колеса степеней точности 5 - 8 широко применяют в авиационной, автомобильной и других отраслях промышленности. Наибольшее распространение в машиностроении имеют зубчатые колеса 7-й степени точности, получаемые методом обката на точных станках с последующей отделкой для колес, подвергающихся закалке (шлифование, хонингование). Такие колеса широко используются в металлорежущих станках, скоростных редукторах, автомобилях и тракторах. Зубчатые колеса степени точности 8-11 применяют в грузоподъемных механизмах и сельскохозяйственных машинах. По 12-й степени точности изготавливают неответственные колеса с зубьями, не подвергающимися механической обработке, например литые.

Расчетной степенью точности является шестая степень. Для этой степени точности рассчитывались допуски, а для других степеней числовые значения допусков определялись умножением или делением допусков 6-й степени на коэффициенты перехода. В пределах одной степени точности величины допусков и предельных отклонений для различных показателей точности связаны между собой аналитическими зависимостями, приведенными в стандарте.

Выбор степени точности передачи производится конструктором на основе конкретных условий работы передачи и тех требований, которые к ней предъявляются (окружной скорости, передаваемой мощности, режима работы и т. д.).

При выборе степеней точности используют один из трех методов: расчетный, прецедентов (аналогов) или подобия (табличный).

Предпочтительным является расчетный метод, при котором необходимая степень точности определяется на основе кинематического расчета погрешностей всей передачи, расчета динамики передачи, требований к вибрациям и шуму передачи, расчета на контактную прочность и долговечность.

При методе прецедентов степень точности вновь проектируемой передачи принимают аналогичной степени работающей передачи, для которой имеется положительный опыт эксплуатации.[4]

При методе подобия для выбора степени точности используют обобщенные рекомендации и таблицы, в которых содержатся примерные значения окружных скоростей для каждой степени точности.[4]

Для каждой степени точности установлены показатели точности, которые сведены в три группы, называемые нормами точности: нормы кинематической точности, плавности и контакта зубьев. Такое разделение вызвано тем, что в зависимости от назначения и условий работы зубчатых колес и передач, предъявляются различные требования к точности выполнения их элементов.[4]

Это позволяет в одной передаче комбинировать степени точности, т. е. назначать разные степени точности по нормам точности, и целесообразно в тех случаях, когда по условиям работы зубчатого зацепления одни показатели точности оказываются важнее других. Например, для тихоходных силовых передач нормы контакта зубьев назначаются по более высоким степеням точности, чем нормы кинематической точности и плавности работы колеса, а для передач отсчетных механизмов нормы контакта принимаются грубее норм кинематической точности.[4]

Комбинирование по степеням точности норм точности позволяет на важные функциональные параметры задавать более высокие, а на второстепенные - пониженные требования к точности изготовления, что также определяет выбор отделочных операций профилей зубьев. Отделочные операции существенно повышают точность колеса лишь в отношении показателей одного вида норм. Например, шлифование зубьев увеличивает главным образом кинематическую точность, шевингование - плавность работы, а притирка и приработка - контакт зубьев.[4]

Между показателями точности зубчатых колес существуют определенная взаимосвязь, поэтому практически невозможно изготовить колеса со значительным разрывом в степенях точности по отдельным показателям. Стандарт устанавливает ограничения при комбинировании норм разных степеней точности: нормы плавности работы зубчатых колес и передач могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности; нормы контакта зубьев могут назначаться по любым степеням, более точным, чем нормы плавности работы зубчатых колес и передач, а также на одну степень грубее норм плавности.[4]

Если же эксплуатационные требования к передаче по всем показателям одинаковы, то для всех показателей точности колес (норм точности) назначается одна степень точности.[4]

При условном обозначении нормируемых показателей точности по нормам точности придерживаются следующих правил. Показатели для зубчатых колес конкретизируются добавлением подстрочечных индексов: 1, 2 и 0 относятся к шестерне, колесу и передаче соответственно. При измерении показателей точности изготовленных зубчатых колес и собранных зубчатых передач в конец индекса добавляют букву г. Если ее в обозначении нет, то числовые значения соответствующих показателей являются стандартными, а не измеренными.[4]

Наличие в условном обозначении показателя точности одного штриха в степени означает, что контроль данного показателя должен производиться при однопрофильном зацеплении, наличие двух штрихов обязывает проводить контроль при двухпрофильном зацеплении. Показатели без штрихов в основном проверяются на отдельно взятых зубчатых колесах вне зацепления. Показатели зубчатых колес проверяют в зацеплении с измерительным, более точным колесом, а передачи - в зацеплении с парным рабочим колесом.[4]

4 Методы изготовления зубчатых колес

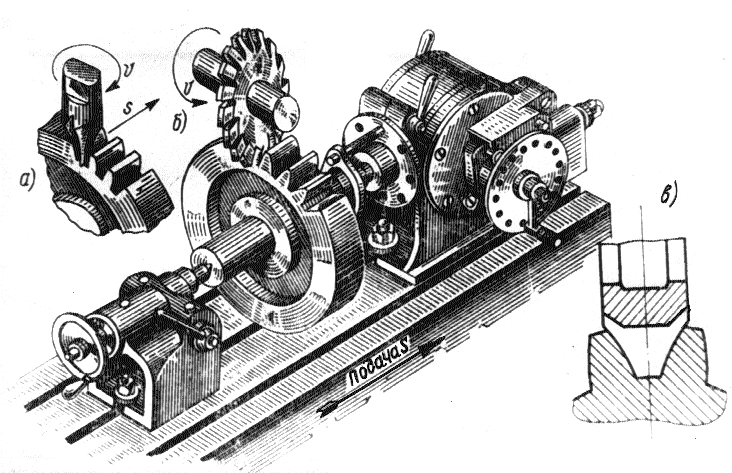

Существует два принципиально отличных друг от друга метода изготовления зубчатых колес:

- метод копирования. При этом методе профиль инструмента (дисковая или пальцевая фреза) повторяет профиль впадины нарезаемого колеса.

Как метод нарезания колес он обладает существенными недостатками – относительно низкой производительностью и точностью; необходимостью иметь большое количество типо-размеров инструмента для нарезания различных колес (при этом сам инструмент имеет сложную форму); необходимостью иметь на станке дополнительное делительное устройство, и др. Поэтому данный метод при нарезании зубчатых колес используется редко (в основном в ремонтном производстве) и в данном курсе не рассматривается;

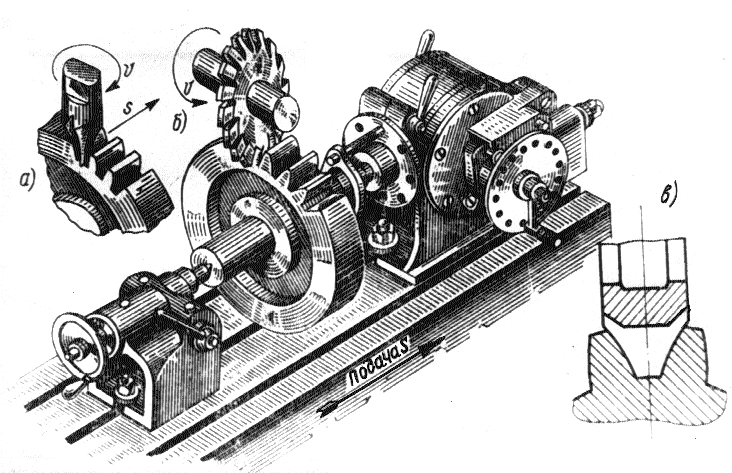

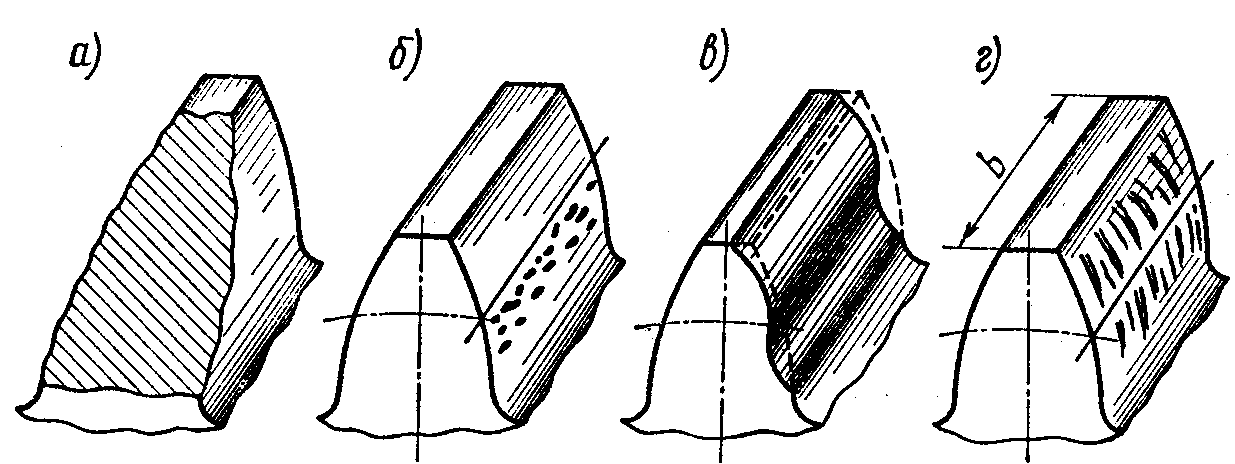

Рисунок 4- метод копирования

- метод обката (иногда его называют методом огибания). При этом методе инструмент (долбяк) представляет собой как бы эвольвентное зубчатое колесо, обладающее режущей кромкой (и выполненное из соответствующей инструментальной стали).

При нарезании колеса, помимо движения резания, инструменту и заготовке дают движение обката, т.е. движение, имитирующее работу двух зубчатых находящихся в зацеплении колес. В этом случае на нарезаемом колесе автоматически формируется нужное число зубьев с эвольвентным профилем.

При этом профиль зуба формируется не как копия профиля инструмента, а как огибающая ко многим положениям профиля зуба инструмента в его движении относительно нарезаемого колеса. Значительно повышается производительность (т.к. процесс идет непрерывно) и точность (т.к. нет дополнительного делительного устройства). Резко снижается необходимая номенклатура инструмента, т.к. одним и тем же инструментом можно нарезать колесо данного модуля с любым числом зубьев.

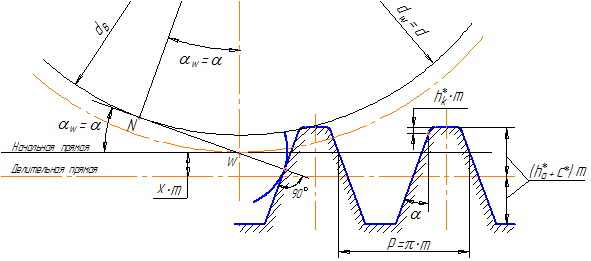

Зубчатая рейка с прямолинейным профилем зуба является частным случаем эвольвентного колеса, поэтому при методе обката наиболее часто используется инструмент реечного типа (инструмент, который в осевом сечении имеет форму зубчатой рейки). Это может быть зубчатая гребенка или червячная фреза, которая применяется наиболее часто. При этом резко упрощается форма инструмента и его изготовление. Стандартная зубчатая рейка, положенная в основу инструмента, называется производящим исходным контуром.

Так как головка зуба инструмента формирует ножку зуба нарезаемого колеса, то высота головки производящего исходного контура делается в соответствии с высотой ножки зуба обычного исходного контура, т. е. производящий исходный контур имеет симметричный по высоте зуб относительно делительной прямой.

Для увеличения стойкости инструмента режущая кромка зуба у вершины имеет скругление. Величина скругления определяется коэффициентом высоты скругленного участка hk*= 0.25.

Еще одним значительным преимуществом метода обката является то, что одним и тем же инструментом, на одном и том же станке (без дополнительных затрат) можно у колес с одинаковым числом зубьев для формирования профиля использовать различные участки эвольвенты, значительно изменяя форму зубьев и свойства колес и передач. Это достигается изменением положения инструмента относительно заготовки при нарезании колеса (рисунок)

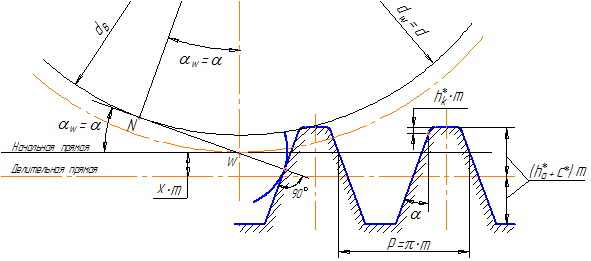

Рисунок 5

На рисунке 5 изображено станочное зацепление производящего исходного контура с нарезаемым колесом (реечное зацепление).

В данном случае линия зацепления является касательной к основной окружности нарезаемого колеса и перпендикуляром к профилю зуба рейки. Точка ее пересечения с линией центров (в данном случае линия центров – это прямая, проходящая через центр колеса и перпендикулярная к делительной прямой рейки) является полюсом зацепления W, через который проходит начальная окружность нарезаемого колеса в станочном зацеплении.

Прямая рейки, касательная к начальной окружности колеса в полюсе зацепления, является начальной прямой. Так как начальная прямая в процессе нарезания перекатывается без скольжения по начальной окружности колеса (начальные линии – это центроиды в относительном движении), то все размеры с начальной прямой в истинную величину переносятся на начальную окружность нарезаемого колеса, в том числе и шаг.

Но шаг на начальной прямой рейки величина стандартная, которая должна быть на делительной окружности колеса. Поэтому при зацеплении со стандартной рейкой в качестве начальной окружности всегда выступает делительная окружность колеса, а угол зацепления равен стандартному углу профиля исходного контура (αw= α = 200).

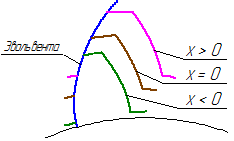

Положение инструмента характеризуется коэффициентом смещения "x". Смещение считается нулевым (x=0), если при нарезании делительная прямая рейки касается делительной окружности колеса (совпадает с начальной прямой рейки); смещение положительное (x=0), если делительная прямая проходит вне делительной окружности нарезаемого колеса (инструмент отодвигается от центра заготовки – именно этот случай изображен на рисунке 5); при отрицательном смещении инструмент приближается к центру заготовки и делительная прямая рейки пересекает делительную окружность колеса.

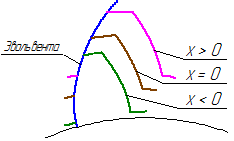

На рисунке 6 показано, как изменяется форма зуба с изменением коэффициента смещения.

Рисунок 6

Из рисунка видно, что во всех случаях формируется одна и та же эвольвента. При изменении положения инструмента изменяется используемый для профиля зуба участок этой эвольвенты. С увеличением коэффициента смещения зуб становится более толстым, более жестким, более прочным на изгиб.

Увеличение радиусов кривизны эвольвенты на более высоких участках приводит также к увеличению контактной прочности зубьев. Применение отрицательного смещения позволяет уменьшить габариты нарезаемых колес.

5 Изготовление конических колес

Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев. Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

6 Конструкции и материалы зубчатых колес

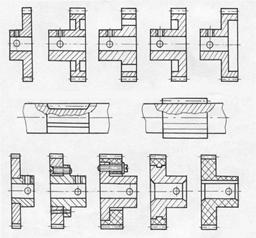

Размеры и форма зубчатых колес зависят от модуля, числа и длины зубьев, материала и метода изготовления, диаметра вала. При конструировании колесам стремятся придать такую форму, которая удовлетворяла бы высокой жесткости, небольшой массе, технологичности изготовления и другим требованиям.

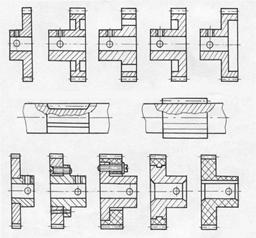

Типовые конструкции зубчатых колес приведены на рис. 7. Мелкие шестерни могут быть изготовлены вместе с валом. Если диаметр шестерни мало отличается от диаметра вала, ее зубья нарезаются на самом валу или на запрессованном в него стержне [13].

Центральная часть зубчатого колеса выполняется в виде ступицы, втулки, которая из условий удобства изготовления и сборки делается чаще односторонней. Диаметр ступицы принимают равным двум диаметрам вала, а ее длину – от 10 мм для колес с m ≤ 0,6 до 1,5 … 2 диаметров вала при более крупном модуле.

Рисунок 7-типовые конструкции зубчатых колес

При наружных диаметрах более 50 мм для облегчения колес и уменьшения их моментов инерции в дисках колес предусматривают выточки и отверстия.

При больших диаметрах (более 80 мм) и небольшой ширине венца изготовление мелкомодульных колес из одной заготовки становится экономически невыгодным. В этом случае колеса изготавливают без ступицы и крепят с валом с помощью винтов и шлиц или делают сборными. Конструкции сборных колес используют также при применении цветных сплавов и пластмасс для изготовления зубчатого венца. Крепление колес на ступице обеспечивается посадкой с натягом, развальцовкой и кернением, на винтах и с помощью шлиц [13].

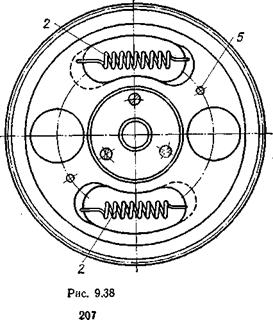

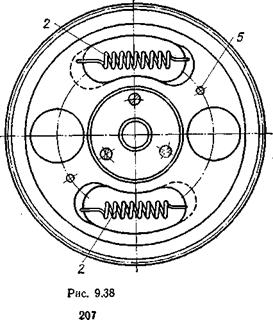

Для исключения мертвого хода в ответственных реверсивных передачах применяют специальные разрезные колеса с устройствами выборки бокового зазора между зубьями (рис. 8).

Рисунок 8-Специальные колеса

Разрезное зубчатое колесо состоит из двух зубчатых дисков 1 и 4, один из которых (4) жестко связывается через ступицу с валом, а другой соединяется с первым пружинами 2, позволяющими ему поворачиваться относительно первого, и тем самым выбирать боковые зазоры в зацеплении. Шайба 3 препятствует осевому смещению диска 1. Нарезание разрезного колеса производится одновременно для дисков 1 и 4, положение которых фиксируется двумя цилиндрическими штифтами 5. После нарезания зубьев штифты удаляются [15].

Конструкции колес из пластмасс имеют некоторую специфику [6] . Крепление их на валах предпочтительнее проводить с помощью шпонок. Основным способом крепления мелкомодульных колес является крепление коническим штифтом. Для его осуществления в ступице под углом 90° делают два односторонних отверстия: под стопорный винт с резьбой и гладкое, диаметр которого равен меньшему диаметру штифта. При сборке колесо фиксируется на валу винтом, а через гладкое отверстие в ступице делается сквозное отверстие через вал в другую сторону ступицы. Отверстие затем развертывается под штифт. Штифт забивают в отверстие и винт удаляют. Для предохранения штифтов от выпадания, особенно в быстроходных механизмах и при наличии вибрации, используют дополнительно предохранительные (пружинные) кольца.

В качестве материалов для изготовления зубчатых колес применяют стали, сплавы на основе цветных металлов, пластмассы. Выбор материала определяется назначением передачи, особенностями ее работы, способом изготовления колес. Зубья колес должны обладать хорошей износостойкостью, выносливостью при действии переменных контактных и изгибных напряжений [14].

При изготовлении цилиндрических и конических колес основным материалом являются термически обрабатываемые стали. При окружных скоростях зубьев до 3 м/с применяют качественные стали 20, 30, 35, а при более высоких окружных скоростях – стали 45, 50, инструментальные стали У8А, У10А и легированные стали 20Х, 40Х, 40ХН, 30ХГСА, 12ХН3А с соответствующей термообработкой (нормализацией, закалкой, улучшением – закалкой с высоким отпуском). Рекомендуется твердость зубьев шестерни (они более нагружены) выбирать на (20 … 50)НВ больше твердости зубьев колеса. Поэтому материал шестерни стараются брать более прочным, чем материал для колес [15].

При небольших нагрузках зубчатые колеса изготавливают из алюминиевых сплавов Д16Т, В95-Т1. Более широко при изготовлении мелкомодульных зубчатых колес, особенно червячных, применяют бронзы БрОФ10-1, БрАЖ9-4, БрАМц9-2. Эти материалы обладают хорошими антифрикционными свойствами. Вследствие высокой стоимости бронзы ее используют только при изготовлении венца колеса. Металлические зубчатые колеса изготавливают методами нарезания, накатки, выдавливания [15].

Широко применяются в качестве материалов зубчатых колес пластмассы (текстолит ПТК, гетинакс, полиамиды), обладающие хорошей износостойкостью, демпфирующей способностью, коррозионной стойкостью. Пластмассы хорошо амортизируют удары, обладают способностью погашать механические вибрации и шум. Их применение уменьшает шум почти на 70%. Обычно при изготовлении колеса из пластмассы, шестерню выполняют из металла для отвода тепла, выделяемого из-за трения в зацеплении. Чтобы избежать неравномерного износа зубьев пластмассового колеса, металлическую шестерню делают шире колеса. Обладая меньшей массой, инерционностью, пластмассовые колеса уменьшают динамические нагрузки, возникающие при создании стартстопных быстродействующих технических устройств. Зубчатые передачи из полиамидов (капрон, нейлон) могут работать без смазки. Колеса из пластмасс изготавливают [6] как нарезанием (из реактопластов), так и литьем под давлением (из термопластов) [15].

7 Виды разрушения зубьев. Виды зубчатых передач

Классификация:

По форме профиля зубьев:

эвольвентные;

круговые (передача Новикова);

циклоидальные.

По типу зубьев:

прямозубые;

косозубые;

шевронные;

криволинейные;

магнитные.

По взаимному расположению осей валов:

с параллельными осями (цилиндрические передачи с прямыми, косыми и шевронными зубьями);

с пересекающимися осями — конические передачи;

с перекрещивающимися осями.

По форме начальных поверхностей:

цилиндрические;

конические;

глобоидные;

По окружной скорости колёс:

тихоходные;

среднескоростные;

быстроходные.

По степени защищенности:

По относительному вращению колёс и расположению зубьев:

внутреннее зацепление (вращение колёс в одном направлении);

внешнее зацепление (вращение колёс в противоположном направлении).

Реечная передача — один из видов цилиндрической зубчатой передачи, радиус делительной окружности рейки равен бесконечности. Применяется для преобразования вращательного движения в поступательное, и наоборот. См. также: кремальера.

Винтовые, червячные и гипоидные передачи относятся к зубчато-винтовым передачам. Элементы этих передач скользят относительно друг друга.[23]

При передаче вращающего момента возникают упругие деформации профилей зубьев, вызывающие на поверхности зуба контактные напряжения σH, а у основания зуба напряжения изгиба σF, которые изменяются во времени по отнулевому циклу. Переменные напряжения являются причиной усталостного разрушения зубьев, вызывающего выкрашивание поверхности зубьев. Зубья также разрушаются вследствие поломки, износа и заедания.

Усталостное выкрашивание поверхностных слоев является наиболее распространенным видом повреждений зубьев для большинства закрытых, хорошо смазываемых и защищённых от загрязнений зубчатых колёс. На рабочей поверхности, ниже полюсной линии, появляются оспинки, которые затем превращаются в раковины (питинг) и растут по поверхности к ножке.

Для предотвращения выкрашивания зубья рассчитывают на контактную выносливость рабочих поверхностей по контактным напряжениям (σH).

Поломка зубьев может вызываться большими перегрузками ударного или статического действия или усталостью материала от многократно повторяющихся нагрузок. Чаще выламывается один из углов зуба. Для предотвращения поломок зубья рассчитывают по напряжениям изгиба (σF).

Абразивный износ характерен для открытых и закрытых зубчатых передач, работающих в среде засорённой абразивом (горных, дорожных, строительных, с/х, транспортных и др. машин). Износ приводит к утонению зуба, что, в свою очередь, приводит к понижению его прочности, появлению дополнительного шума, повышению динамических нагрузок.

Заедание зубьев наблюдается у тяжелонагруженных и скоростных редукторов. Его механизм – местное молекулярное сцепление контактирующих поверхностей в условиях разрушения смазочной пленки. Пленка разрушается из-за повышенного контактного давления, высоких скоростей и температур.

Причиной поломок зуба у основания может служить наличие в зоне впадины остаточных растягивающих напряжений, возникающих при обезуглероживании поверхности, при химико-термической обработке.

Причиной поломок может служить грубая обработка даже нерабочих поверхностей, т.е. технологический концентратор напряжений.

Наличие в слое остаточного аустенита, наличии шлифовальных прижогов.

Контактные повреждения зубьев являются основной причиной выхода из строя быстроходных улучшенных и поверхностно упрочнённых зубчатых колёс.

Так, например, при ремонте авиационных двигателей из общего количества бракуемых зубчатых колёс 70% отбраковывают по причине контактных разрушений материала на зубьях.

Анализ повреждений зубчатых колёс редукторов горных машин показал, что в 70% из бракуемых колёс составляют колёса с разрушениями контактной поверхности зубьев, 4-10% с изломом зубьев, остальные износом зубьев.

Контактные напряжения на рабочей поверхности зубьев переменны, изменяются по пульсирующему циклу.

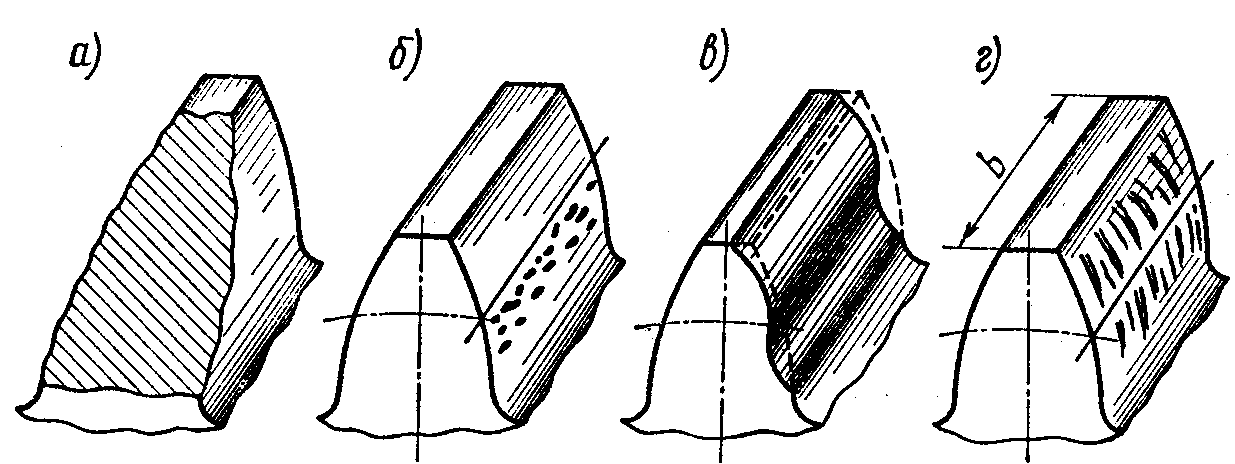

Различают два вида поверхностных макроразрушений материала зубьев:

выкрашивание (питтинг);

отслаивание поверхностного слоя.

Природа разрушений усталостная. Они возникают при потери материалом устойчивости к действию переменных по величине и длительности контактных нагрузок. Каждому виду соответствует свой механизм разрушения. В зависимости от величины действующих контактных нагрузок, конструкция и материал зуба, качества упрочненного поверхностного слоя оба вида поверхностного разрушения могут возникать одновременно или один из них будет более выражен.

Выкрашивание материала может быть ограниченным и прогрессирующим. Ограниченное усталостное выкрашивание связано с периодом приработки. В процессе приработки сглаживаются микронеровности контактных поверхностей, улучшается прилегание зубьев и следовательно ограниченное выкрашивание прекращается. Оно не является опасным и зубчатые колеса в дальнейшем можно эксплуатировать.

При прогрессивном выкрашивании страдает вся или большая часть длины зуба. При этом повышается контактное давление на еще целую часть поверхности зуба, выжимается смазка в раковины, повышается износ от абразивного действия выкрошившегося материала, усиливается смятие и заедание. Макротрещины на контактирующих поверхностях развиваются под действием касательных напряжений. Стойкость к выкрашиванию зависит от физико-химических свойств и толщины смазочного слоя.

Прогрессирующее выкрашивание или питтинг может привести к отслаиванию упрочненного поверхностного слоя, которое характеризуется большими по глубине и по площади выкрошившимися ямками, которые могут распространяться по всей боковой поверхности зуба от полюса зацепления. Однако отслоение упрочненного слоя, связанное с действием глубинных контактных напряжений может возникнуть и независимо от появления питтинга. В любом случае отслоение упрочненного слоя является наиболее опасным видом усталостного поверхностного разрушения, т.к. может привести к уменьшению поперечного сечения зуба и его поломке под действием изгибающего усилия.

В результате экспериментальных исследований приведены зависимости между твердостью рабочих поверхностей зубьев и характером их повреждений. Выход из строя колес по причине питтинго-образования наблюдается в диапазоне твердостей рабочих поверхностей зубьев 37HRC, при этом нагрузочная способность колес оказалась на самом низком уровне. При твердости рабочих поверхностей 45-48HRC так же наблюдалось небольшое количество питтинговых оспин, однако фактором лимитирующим усталостную прочность зубьев, являлась поломка зубьев, возникающая в результате развития поверхностных усталостных трещин и уменьшения прочности зуба в зоне делительной окружности зубчатого венца.

Зубья колес, поверхностно упрочненных, с твердостью рабочей поверхности 56 - 58 HRC выходили из строя в результате поломки зубьев в зоне делительной окружности колеса вследствие растрескивания и отслоения материала зуба. Причем нагрузочная способность была наивысшей среди использованных в испытаниях колес. Как показали результаты усталостных испытаний растрескивание рабочих поверхностей зубьев и отслаивание их материала с последующей поломкой в зоне делительной окружности имеет место при количестве циклов нагружения .

На основании этих и других многочисленных экспериментальных исследований установлено, что критерием работоспособности высоконапряженных зубчатых колес поверхностно упрочненных - цементированных, азотированных, поверхностно-закаленных, является именно отслаивание. В отличие от питиннга он имеет совершенно иной механизм возникновения и развития усталостных трещин. На возникновение отслаивания основное влияние оказывают приведенные касательные напряжения, возникающие под действием контактных нагрузок и действующие на определенной глубине от поверхности.

Контактные нагрузки, неопасные для поверхности могут вызвать подслойные касательные напряжения превышающие предел выносливости и вызывающие развитие подслойных усталостных трещин. Этот вид разрушений опасен, т. к. отслаиваются значительные участки зуба, что вызывает возникновение динамических изгибных напряжений и возможно поломку зуба. Причем возможность появления и развития подслойных трещин увеличивается с уменьшением отношения приведенного радиуса кривизны к толщине упрочненного слоя.

Условия возникновения глубинных контактных разрушений были изучены Р.Р. Гальпером, В.Н. Кудрявцевым, Е.И. Тескером и другими учёнами для цементированных, нитроцементированных и азотированных колес. Глубина расположения и величина максимальных глубинных касательных напряжений зависит от различных факторов, основными из которых являются: твердость сердцевины зуба, радиус кривизны профиля зуба, толщина упрочненного слоя, величина действующих контактных напряжений. Установлено, что глубина расположения наибольших глубинных касательных напряжений для азотированных колес приблизительно равна 0,6bн, а для цементированных и нитроцементированных колес 0,8bн (где bн - полуширина площадки контакта). Величина предельных глубинных напряжений как установлено в работе () для цементированных колес , которая показывает, что каждой зоне цементированного слоя соответствует определенное значение предельных напряжений; зависящее от твердости HV в этой зоне и наличия в ней дефектов структуры, учитывающиеся коэффициентом Кс. Исследования колес из стали 20Х2Н4А, 20ХН3А модуля 4÷8 мм показали, что значительное влияние на контактную выносливость зубчатых колес оказывает эффективная толщина упрочненного слоя и отдельные структурные составляющие цементированных слоев, которые не регламентируются общепринятыми техническими условиями. Вопрос об оптимальной величине упрочненного слоя имеет большое значение для совершенствования передач и еще требует своего решения.

В соответствии с работами Гальпера Р.Р., проводившего исследования на азотированных колесах, предельное значение приведенных глубинных касательных напряжений.

Рисунок 9-виды поврежденных зубьев

Заключение

Рассмотрев данную курсовую работу можно сделать вывод:

Использование зубчатых колес (шестерен) в зубчатых передачах неотъемлемая часть жизнедеятельности человека.

Основные достоинства зубчатых передач:

высокая нагрузочная способность;

надежность работы в широком диапазоне скоростей и нагрузок;

большая долговечность;

постоянство передаточного отношения;

высокий КПД.

Среди недостатков можно отметить:

повышенные требования к точности изготовления;

шум при высоких скоростях;

высокую жесткость, не позволяющую компенсировать динамические нагрузки.

Отмеченные недостатки не снижают существенного преимущества зубчатых передач перед другими видами передач, что предопределяет их широкое применение в технике.

зубчатое колесо точность но

Список используемых источников

1.Гречихин, Л. И. Курс лекций по дисциплине «Технические средства обучения». Ч. 1. Демонстрационные статические и динамические технические средства обучения: Учеб.пособие./ Л. И. Гречихин, Мн. УП «Технопринт», 2001. – 80 с.

2.Кравченя,Э. М. Основы информатики, компьютерной графики и педагогические программные средства: Пособие для студ. пед. специальностей высш. учеб.заведений./ Э. М. Кравченя, Мн. УП «Технопринт», 2002.- 96 с.

3.Вадюшин, В. А. Технические средства обучения: Учебное пособие для вузов – 2-е издание, переработана и дополнена./ В. А. Вадюшин, Мн. Высшая школа, 1987.-246 с.

4.Данилевский В.В. Технология машиностроения: Учебник для техникумов. – 5-е изд., перераб. И доп.-М., Высш.шк., 1984.

5.Зубчатые колеса // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

6.Юлия Смирнова .Самая древняя «шестеренка» обнаружена на ногах насекомых // Наука и жизнь. — 2013.

7.Под ред. Скороходова Е. А. Общетехнический справочник. — М.: Машиностроение, 1982. — С. 416.

8.Гулиа Н. В., Клоков В. Г., Юрков С. А. Детали машин. — М.: Издательский центр «Академия», 2004. — С. 416.

9.Богданов В. Н., Малежик И. Ф., Верхола А. П. и др. Справочное руководство по черчению. — М.: Машиностроение, 1989. — С. 438-480. — 864 с.

10.Анурьев В. И. Справочник конструктора-машиностроителя: В 3 т. / Под ред. И. Н. Жестковой. — 8-е изд., перераб. и доп.. — М.: Машиностроение, 2001. — Т. 2. — 912 с.

11.Фролов К. В., Попов С. А., Мусатов А. К., Тимофеев Г. А., Никоноров В. А. Теория механизмов и механика машин / Колесников К. С. — Издание четвёртое, исправленное и дополненное. — М.: Издательство МГТУ им. Н. Э. Баумана, 2002. — Т. 5. — С. 452-453, 456-459, 463-466, 497-498. — 664 с. — (Механика в техническом университете). — 3000 экз.

12.Леонова Л. М., Чигрик Н. Н., Татаурова В. П. Зубчатые передачи. Элементы расчета и конструирования: Методические указания. — Омск: Изд-во ОмГТУ, 2005. — 45 с.

13.Красковский Е.Я., Дружинин Ю.А., Филатова Е.М. Расчет и конструирование механизмов приборов и вычислительных систем: Учебное пособие. М.: – Высш. шк., 2001. – 480 с.

14.Сурин В.М. Техническая механика: Учебное пособие. Мн.: БГУИР, 2004. – 292 с.

15.Ванторин В.Д. Механизмы приборных и вычислительных систем: Учебное пособие. – М.: Высш. шк., 1999. – 415 с.

16.Федоров Б.В, В.А.Вавуленко. Сборка машин в тяжелом машиностроение / Б.В. Федоров,В.А. Вавуленко и др. 2-е изд М.: Маш-е, 1987г.-96 с.

17. Справочник-технолога- машиностроителя: в 2-х т. Под редакцией А.Г.Косиловой М.: Маш-е, 1985г.-656с.

18.Металлорежущие станки. Учеб. Пособие для втузов. Н.С. Колев и др. М.: Маш-ие, 1980г. -500 с.

19.Схиртладзе А.Г Новиков В.Ю Тулаев Ю.И. Технологическое оборудование машин-ных производств.-407с.

20. Под ред. Скороходова Е. А. Общетехнический справочник. — М.: Машиностроение, 1982. — С. 416.

21. Гулиа Н. В., Клоков В. Г., Юрков С. А. Детали машин. — М.: Издательский центр "Академия", 2004. — С. 416

22. Богданов В. Н., Малежик И. Ф., Верхола А. П. и др. Справочное руководство по черчению. — М.: Машиностроение, 1989. — С. 438-480. — 864 с

23. Кравченко А. И., Бовда А. М. Зубчатая передача с магнитной связью. Патент Украины № 56700. Бюл. № 2, 2011. — F16H49/00.

24. Ивашов Е.И., Кузнецов П.С., Степанчиков С.В. Зубчатая передача с магнитным взаимодействием зубьев. — 2011. — (Авторское свидетельство СССР № 107309).

25. Ганзбург Л.Ф., Федотов А.В. Проектирование электромагнитных и магнитных механизмов: Справочник – Л.: Машиностроение, 1980. – 364 с.

Размещено на

|

|

|

Скачать 0.87 Mb.

Скачать 0.87 Mb.