курсач. Курсовая работа, посвящена теме Организация монтажа и наладки детали втулка

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

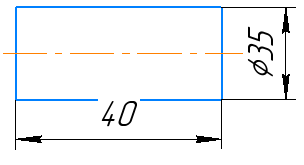

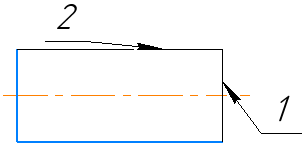

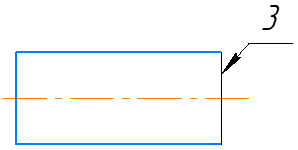

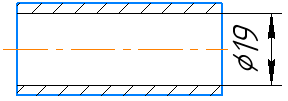

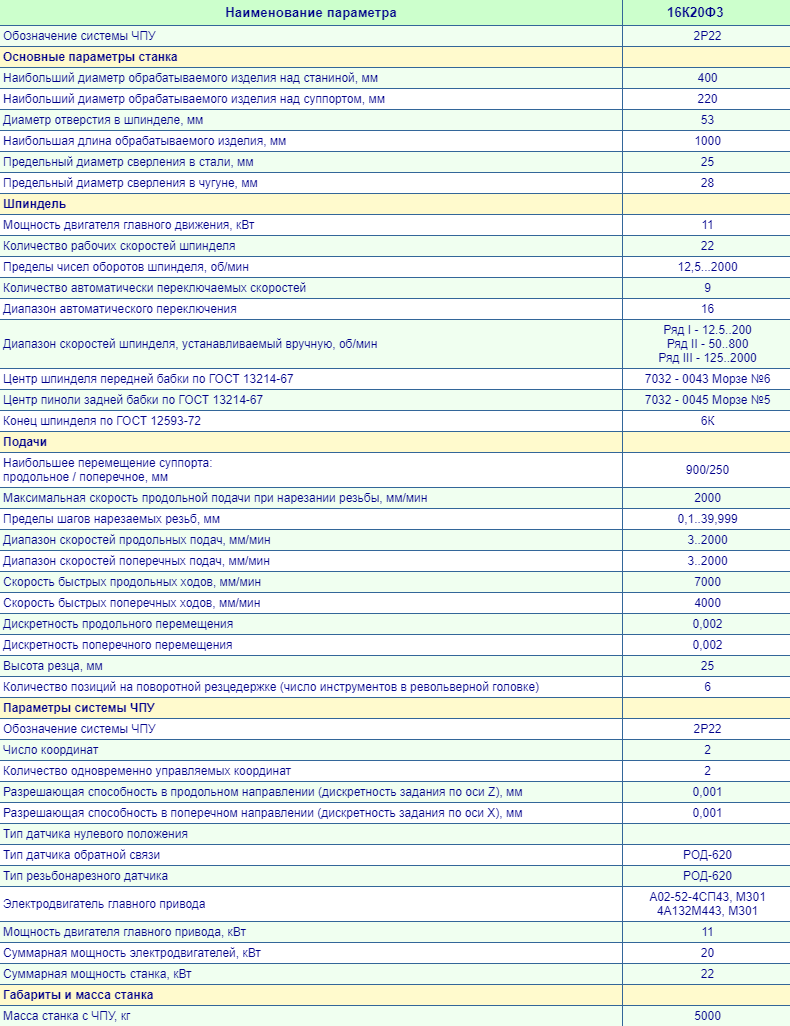

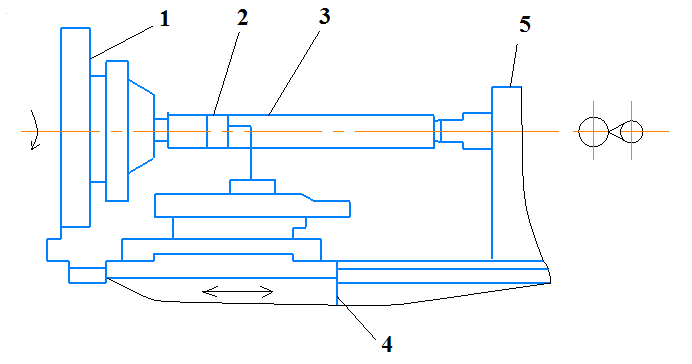

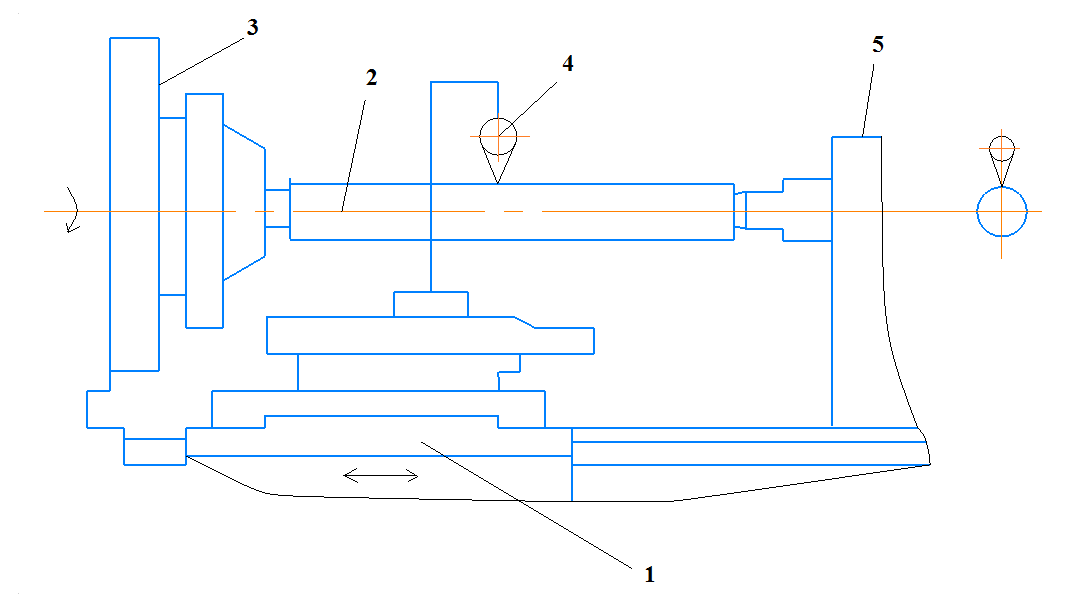

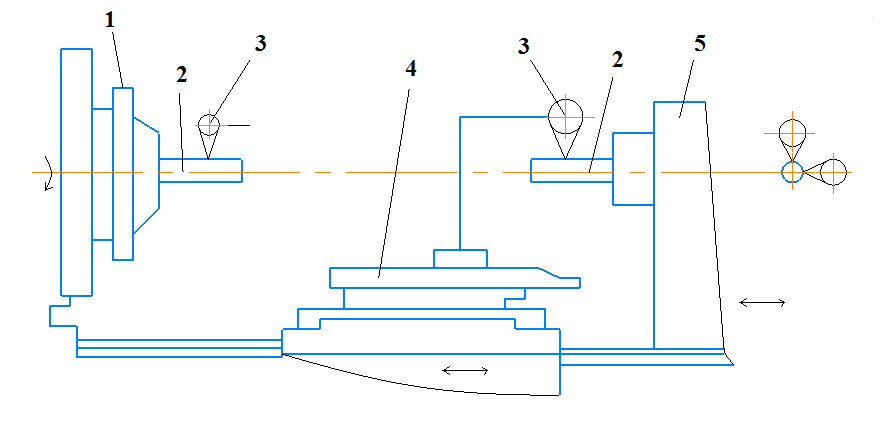

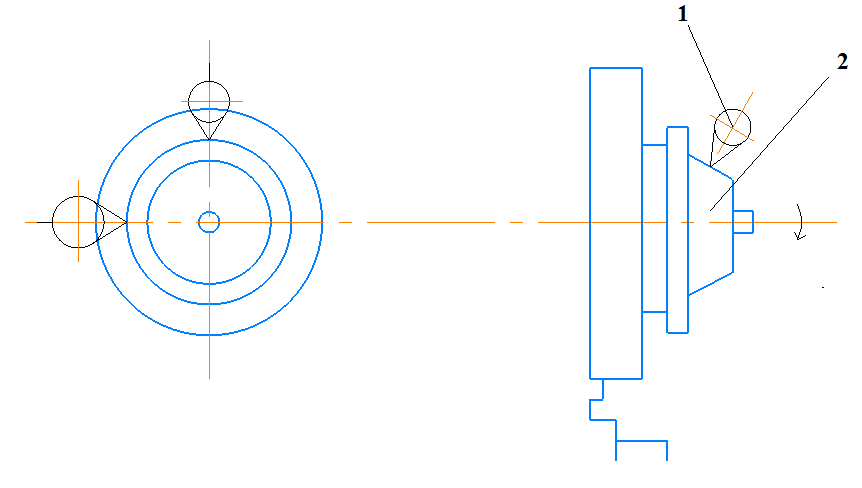

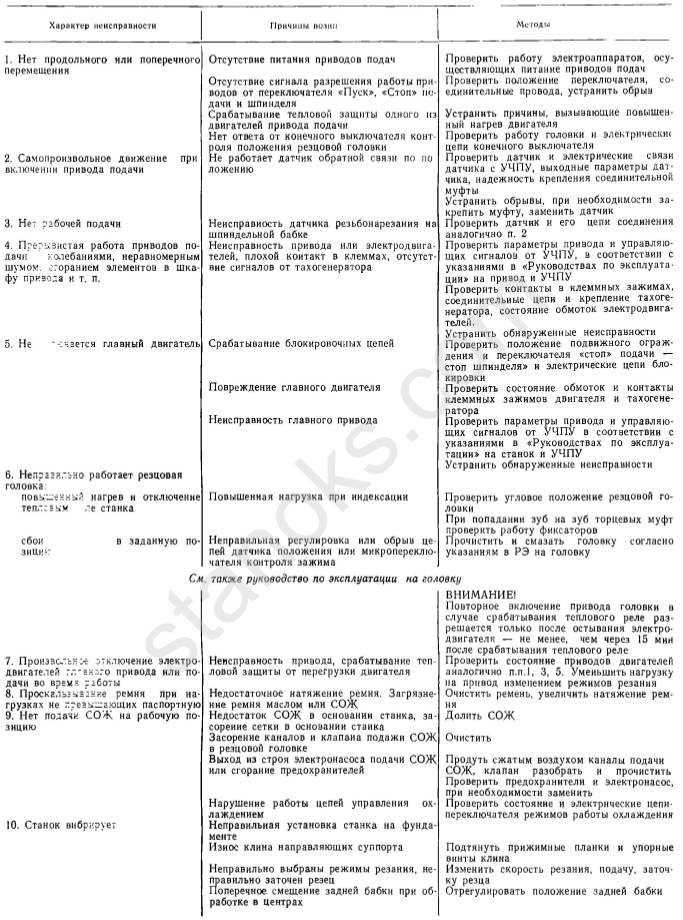

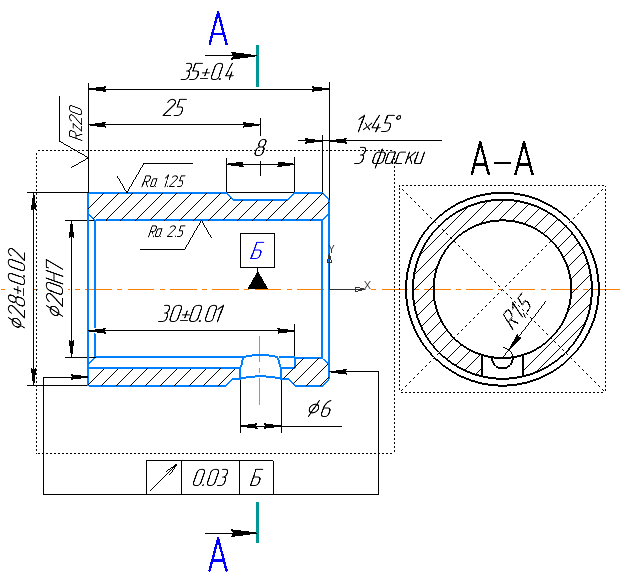

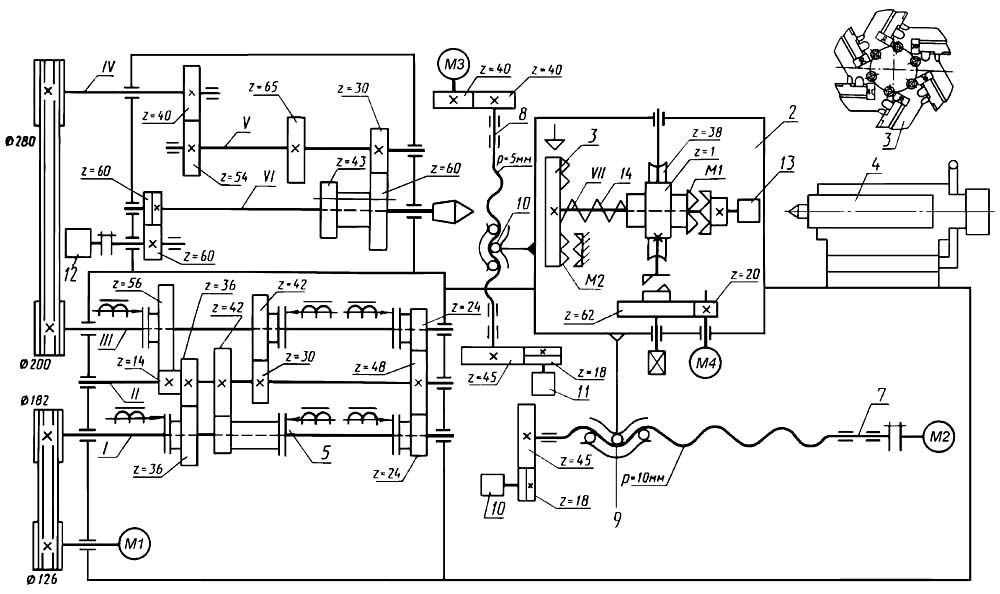

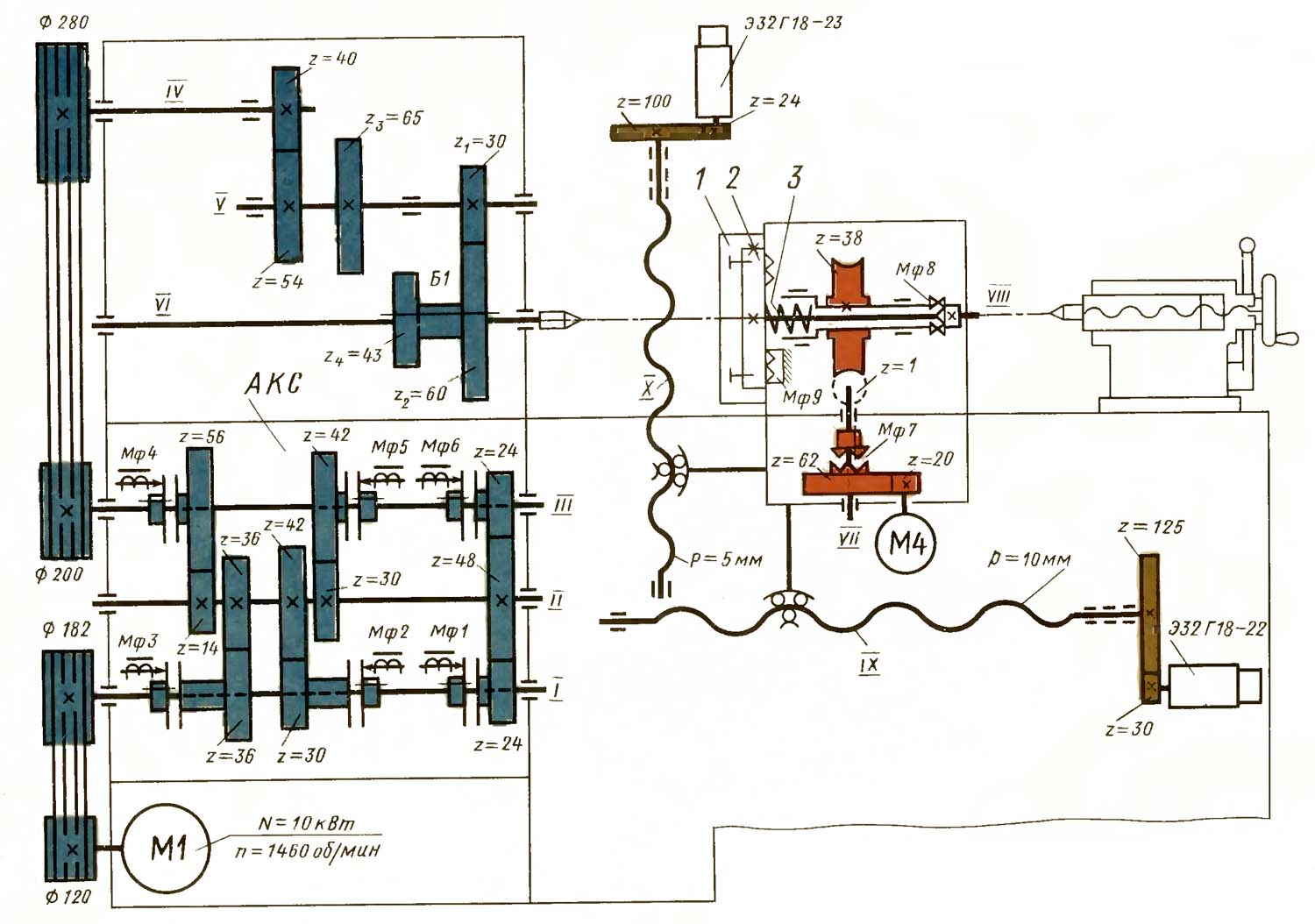

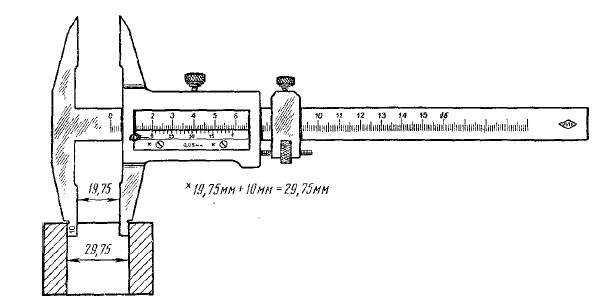

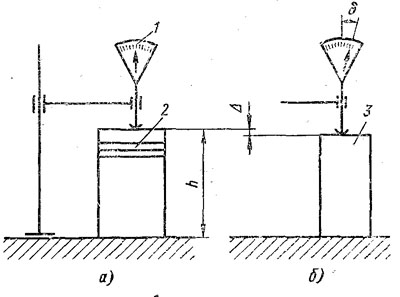

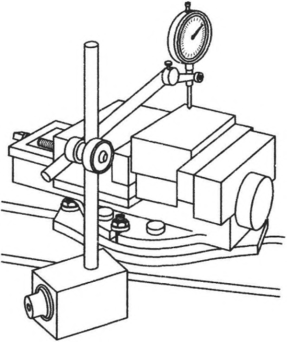

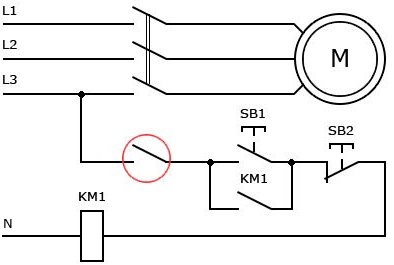

1 2 1.2 Технические характеристикиНа рисунке представлены технические характеристики станка 16К20Ф3 [2]:  Рисунок 2 - Технические характеристики станка 1.3 Техническое обслуживаниеСтанок предназначен для использования в цехах механической обработки в различных отраслях промышленности в условиях эксплуатации УХЛ4 по ГОСТ 15150-69. При этом нижнее рабочее значение температуры окружающего воздуха должно быть не ниже плюс 5°С в соответствии с требованиями ГОСТ 21552-84, распространяемыми на УЧПУ, которыми оснащен станок, верхнее рабочее значение температуры окружающего воздуха - не выше плюс 33° С, относительная влажность должна быть не более 80%. Запыленность помещения в пределах санитарной нормы. Станок не должен подвергаться воздействию местного нагрева и сильных температурных перепадов, вблизи станка не должно быть шлифовальных станков, работающих без охлаждения, крупного обдирочного и кузнечнопрессового оборудования, Установленные вблизи станка устройства, работающие с использованием токов высокой частоты, должны иметь защиту от радиопомех. В помещениях для установки станка необходимо прокладывать шину, соединенную с низкоомным контуром заземления для присоединения проводов заземления станка. Сопротивление контура заземления не должно превышать 4 Ом. Станок c ЧПУ подключается к трехфазной сети переменного тока напряжения 380 и частотой 50 ± 1 Гц. Для защиты от электрических помех, создаваемых работой другого электрооборудования рекомендуется осуществлять питание устройства ЧПУ от отдельного мотор-генератора или силового трансформатора, к которым не разрешается подключать станки без ЧПУ или другое оборудование. Должно быть обеспечено достаточное пространство для удобной уборки станка от стружки и своевременного ее удаления. Станок должен быть установлен на фундаменте согласно указаниям, в настоящем руководстве. Смазка станка должна производиться только теми маслами, которые указаны в настоящем руководстве. Для охлаждения инструмента нельзя применять жидкость с агрессивными примесями, Водородный показатель охлаждающей жидкости должен быть в пределах pH от 8 до 10. К работе на станке с ЧПУ и его обслуживанию должны допускаться только лица, изучившие конструктивные и технологические особенности станков, прошедшие специальный инструктаж по особенностям работы на станке с данной системой ЧПУ. - работа станка допускается только при условии напряжения на зажимах вводного автомата 380 В (-15 - +10%); - обслуживания станков закрепленным за ними специально обученным и аттестованным техническим персоналом; - строгого выполнения профилактических работ и работ в соответствии с графиком и объемом плановых ремонтов с регистрацией в журнале всех проводимых проверок и профилактических работ, объем которых приведен ниже. При работе станка электрошкафы должны быть закрыты. Процесс резания допускается только при закрытом подвижном ограждении. При наладке станка на обработку нового изделия необходимо проверить расстановку на продольных и поперечных кулачках аварийного ограничения и фиксированного положения продольной каретки и поперечного суппорта, при необходимости, отрегулировать положение кулачков. Не разрешается обработка новой заготовки без предварительной отработки программы без резания. Непрерывная работа станка по управляющей программе должна быть не более двух смен (16 ч), после чего должны быть проведены профилактические работы, указанные ниже. Объем профилактических работ включает: - профилактические проверки, которые необходимо производить ежедневно перед запуском станка в работу по управляющей программе (УП); - профилактические работы, выполняемые после двухсменных периодов работы станка; - профилактические работы, выполняемые еженедельно; - профилактические работы, выполняемые ежемесячно (нормы спирта гидролизного на проведение профилактических регламентных работ на устройства ЧПУ и комплектные приводы главного движения и подач приведены в соответствующих руководствах по эксплуатации. Нормы расхода на профилактические работы по обслуживанию электроавтоматики и разъемных соединений электропанелей станка с УЧПУ, приводами, датчиками и т. д. ориентировочно 0,25 л/квартал). Перечень профилактических проверок, которые необходимо проводить ежедневно перед запуском станка в работу по управляющей программе: - проверить отработку электроавтоматики станка всех технологических команд и работу блокировки включения вращения шпинделя при несоответствии установленного вручную диапазона частот вращения шпинделя заданному по программе; - на станке с УЧПУ 2P22 проверить приводы подач по Х и Z на величину рассогласовани) при включенном приводе и УЧПУ (без перемещений) - индицируемая на экране БОСИ величина не должна превышать 0,05 мм, при превышении следует подрегулировать цифроаналоговый преобразователь в УЧПУ; - проверить индексацию поворотной инструментальной головки во все рабочие позиции; - проверить вращение вентиляторов УЧПУ; - проверить подачу масла в шпиндельную бабку по вращению вертушки указателя после включения электродвигателя главного привода; - проверить состояние фильтров вентиляторов в УЧПУ. Перечень профилактических работ, которые необходимо выполнять по окончании каждой смены или двух смен (16 ч) непрерывной работы станка по управляющей программе: - очистить направляющие станины и суппорта, суппортную группу и инструментальную головку от стружки, протереть и смазать маслом направляющие; - долить СОЖ в основание станка или корпуса транспортера стружкоудаления; - смазать станок в соответствии с указаниями в Руководстве по эксплуатации; - проверить срабатывание переключателя «Стоп подачи - стоп шпинделя»; - проверить работу вентилятора двигателя главного привода; - проверить блокировку, исключающую разжим патрона и отвод пиноли при включенном вращении шпинделя; - провести контроль электроавтоматики станка с помощью режима УЧПУ «Диагностика». Перечень профилактических работ, которые должны производиться еженедельно: - заменить, при необходимости, СОЖ в резервуаре; - долить масло в редукторы и баки смазки, если уровень ниже отметок масло указателя; - проверить точки заземления в соответствии с руководством по эксплуатации электрооборудования станка; - провести чистку или замену фильтров вентиляторов УЧПУ и электрошкафа привода, двигателя главного движения производства НРБ, Способ очистки фильтра - промывка в теплой воде с синтетическим моющим средством бытового назначения; - произвести очистку фильтров баков смазки шпиндельной бабки и направляющих; - проверить срабатывание путевых переключателей при наезде на них; - проверить состояние блоков отображения символьной информации БОСИ (на станках с УЧПУ 2P22), очистить от пыли и грязи гидролизным спиртом; - проверить работу приводов подач от маховичка в ручном режиме; - проверить состояние блока кассетный накопитель с магнитной лентой (КНМЛ) (на станках с УЧПУ 2P22), очистить от пыли, прочистить магнитные головки гидролизным спиртом; - подтянуть ослабшие крепления шлангов, клемм, жгутов; - проверить состояние двигателей подач, при обнаружении проникновения СОЖ проверить состояние уплотнительных манжет и прокладок крышек в редукторах подач, удалить СОЖ; - проверить состояние записи программы на магнитной ленте (на станках с УЧПУ 2P22), при необходимости восстановить запись; - проверить и при необходимости очистить фильтр влагоотделителя пневмосистемы; - проверить наличие масла и при необходимости долить масло в маслораспылитель; - проверить состояние кулачков патрона, очистить от пыли и СОЖ, на станках в исполнении под ГПМ проверить действие системы обдува кулачков. Перечень профилактических работ, которые должны проводиться ежемесячно: - проверить величину зоны нечувствительности и отработку единичных импульсов, при необходимости провести регулировку клина поперечного суппорта, натяга подшипников опор продольного винта, натяга передач винт-гайка качения, крепление присоединительных муфт датчиков обратной связи по перемещению и т. д; - Проверить состояние клавиатуры УЧПУ, очистить от грязи и пыли, протереть контакты клавиш гидролизным спиртом; - проверить состояние контактных соединений и разъемов УЧПУ и станка, очистить от пыли и грязи гидролизным спиртом; - Проверить величину фактической максимальной частоты вращения шпинделя в каждом диапазоне, при отклонении не более 5% от заданной величины, провести поднастройку привода или изменить соответствующие параметры, введенные в УЧПУ «Электроника НЦ-31»; - провести работы, указанные в «Руководствах по эксплуатации» на станок, УЧПУ, комплектный привод подач и главного движения; - проверить работу транспортёра стружкоудаления, заменить масло в редукторе и провести другие профилактические работы в соответствии с «Руководством по эксплуатации транспортера»; - проверить состояние и водородный показатель охлаждающей жидкости, при величине pH [3]. Проверка точности станка до ремонта Первым делом проверяют прямолинейность продольного суппорта в горизонтальной плоскости:  Рисунок 3 - Контроль прямолинейности продольного перемещения суппорта при помощи оправки и индикатора В центрах передней 1 и задней 5 бабок устанавливают оправку 3 с цилиндрической измерительной поверхностью. Резцедержатель должен быть расположен возможно ближе к оси центров станка. На суппорте 4 (в резцедержателе) укрепляют индикатор 2 так, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен к ее оси перпендикулярно образующей. Показания индикатора на концах оправки должны быть одинаковыми. Суппорт перемещают в продольном направлении на всю длину хода. Отклонение определяют, как наибольшую алгебраическую разность показаний индикатора и заносят в отчет. Далее проверяют прямолинейность продольного перемещения суппорта в вертикальной плоскости:  Рисунок 4 - Проверка при помощи оправки и индикатора прямолинейности в вертикальной плоскости. На суппорте в резцедержателе укрепляют индикатор 4 так, чтобы его измерительный наконечник касался верхней (нижней) образующей оправки и был направлен к ее оси перпендикулярно образующей оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода. Отклонение определяют, как наибольшую алгебраическую разность показаний индикатора. Если показания индикатора. Если показания индикатора на концах оправки не одинаковы, то из результатов отклонений следует вычесть погрешность, вызванную установкой оправки. Так же проверяют одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости:  Рисунок 5 - Проверка при помощи оправок и индикатора одновысотности оси вращения шпинделя и оси отверстия пиноли задней бабки. Заднюю бабку 5 с полой выдвинутой пинолью устанавливают на расстоянии примерно равном от торца шпинделя до торца пиноли. Заднюю бабку и пиноль закрепляют. В отверстии шпинделя передней бабки 1 и в отверстии пиноли задней бабки 5 вставляют оправки 2 с цилиндрической измерительной поверхностью одинакового диаметра. На суппорте 4 (в резцедержателе) укрепляют индикатор 3 так, чтобы его измерительный наконечник касался измерительной поверхности одной из оправок на расстоянии, равном двум диаметрам оправки и был направлен к ее оси перпендикулярно направляющей. Затем суппорт перемещают в сторону второй оправки и не изменяя положение индикатора, производят проверку одновысотности с первой оправкой. Для определения наибольшего показания индикатора верхнюю часть суппорта перемешают в поперечном направлении вперед и назад. Результат измерения у шпинделя передней бабки устанавливают, как среднюю арифметическую двух измерений, после первого измерения шпиндель поворачивают на 180°. Проверяют радиальное биение центрирующей поверхности бабки под патрон:  Рисунок 6 - Измерение при помощи индикатора радиального биения центрирующей поверхности шпинделя На неподвижной части станка укрепляют индикатор 1 так, чтобы его наконечник касался проверяемой поверхности 2 и был направлен к ее оси перпендикулярно образующей. Шпиндель при измерении должен сделать не менее двух оборотов. Отклонение определяют, как наибольшую алгебраическую разность показаний индикатора [4]. 1.5 Поиск неисправностей и методы их устранения На рисунке представлены различные неисправности, причины их возникновения методы исправления [4].  Рисунок 7 - Перечень основных возможных неисправностей 1.6 Описание детали В своей практической работе я использовал деталь (Втулка) выполненная в отливке СЧ20 по ГОСТ 1412-79. Втулка - это элемент механизма либо машины имеющий коническую или цилиндрическую форму. В ней имеется цилиндрическое отверстие, в которое и входит деталь, которую требуется сочленить. Служит втулка для уменьшения трения. Испытания на растяжение проводят по ГОСТ 27208-87 на одном образце. Определение твердости проводят по ГОСТ 27208-87. При применении термической обработки отливок, заготовки для определения механических свойств должны проходить термообработку вместе с отливками. Допускается использовать заготовки в литом состоянии (без термообработки) при применении низкотемпературной термообработки для снятия литейных напряжений в отливках. При получении неудовлетворительных результатов испытаний проводят повторные испытания на двух образцах. Образцы считают выдержавшими испытания, если механические свойства каждого из них соответствуют требованиям настоящего стандарта [5].  Рисунок 8 - Чертеж втулки 1.7 Кинематическая схема станка На рисунках представлена кинематическая схема станка 16К20Ф3:  Рисунок 9 - Кинематическая схема станка 16К20Ф3  Рисунок 10 - Кинематическая схема станка 16К20Ф3 Главное движение сообщается шпинделю VI. Источником движения служит электродвигатель М1. Автоматическая коробка скоростей (АКС) 5 с электромагнитными муфтами обеспечивает автоматическое переключение частоты вращения. Коробка связана с двигателем и со шпиндельной бабкой клиноременными передачами. Вращение в передней бабке с вала IV передается через зубчатые колеса на вал V и далее включением зубчатых колес или на шпиндель VI. При включении зубчатой пары шпиндель получает частоты вращения 35…560 мин, а при включении зубчатых колес - 100 - 1600 мин. Таким образом, шпиндель может получить 18 частот вращения (9 + 9), но, так как 6 из них повторяются, он имеет двенадцать рабочих частот вращения 35…1600 мин. Приводы продольной и поперечной подачи могут иметь два исполнения: шаговый электрогидравлический (разомкнутая система ЧПУ) и с регулируемыми электродвигателями постоянного тока. В приводах подачи применяются беззазорные шариковые передачи 9 и 10 с шагом р = 10 мм для продольного и шагом р = 5 мм для поперечного перемещения. Продольное и поперечное перемещения каретки 2контролируются датчиками обратной связи 10 и 11 соответственно, которые вращаются от ходовых винтов через беззазорные зубчатые передачи. Для нарезания резьбы по программе станок оснащен датчиком нарезания резьбы 12 типа ВЕ-51. Вращение датчика осуществляется также через беззазорную зубчатую передачу. Поворот резцедержателя происходит от электродвигателя М4 через передачи и, причем в начальный момент движения муфты М1 вал VII подается влево, торцевая плоскозубая муфта М2 расцепляется, и происходит поворот резцедержателя в нужную позицию, которая контролируется специальным блоком конечных выключателей 13. Затем направление вращения двигателя М4 и муфты М1 изменяется, вал VII подается вправо, сжимая пружину 14, и резцедержатель фиксируется муфтой М2. Начинается цикл обработки [6]. 1.8 Инструмент и методы контроля дефектов в детали Средства и методы контроля. Состояние деталей и сопряжений можно определить осмотром, проверкой на ощупь, при помощи мерительных инструментов и другими методами. В процессе осмотра выявляют разрушение детали (трещины, выкрашивание поверхностей, изломы: и т. п.), наличие отложений (накипь, нагар и т. п.), течь воды, масла, топлива: Проверкой на ощупь определяют износ и смятие ниток резьбы на деталях в результате предварительной затяжки, эластичность сальников, наличие задиров, царапин и др. Отклонения сопряжений от заданного зазора или натяга деталей от заданного размера, от плоскостности, формы, профиля и т. д. определяют при помощи измерительных инструментов. Выбор средств контроля должен основываться на обеспечении заданных показателей процесса контроля и анализа затрат на реализацию контроля при заданном качестве изделия. При выборе средств контроля следует использовать эффективные для конкретных условий средства контроля, регламентированные государственными, отраслевыми стандартами и стандартами предприятий. Выбор средств контроля включает следующие этапы: - анализ характеристик объекта контроля и показателей процесса контроля; - определение предварительного состава средств контроля; - определение окончательного состава средств контроля, их экономического, обоснования, составление технологической документации. В зависимости от производственной программы, стабильности измеряемых параметров могут быть использованы универсальные, механизированные или автоматические средства контроля. При ремонте наибольшее распространение получили универсальные измерительные приборы и инструменты. По принципу действия они могут быть разделены на следующие виды. Механические приборы - линейки, штангенциркули, пружинные приборы, микрометрические и т. п. Как правило, механические приборы и инструменты отличаются простотой, высокой надежностью измерений, однако имеют сравнительно невысокую точность и производительность контроля. При измерениях необходимо соблюдать принцип Аббе (компараторный принцип), согласно которому необходимо, чтобы на одной прямой линии располагались ось шкалы прибора и контролируемый размер проверяемой детали, т. е. линия измерения должна являться продолжением линии шкалы. Если этот принцип не выдерживается, то перекос и непараллельность направляющих измерительного прибора вызывают значительные погрешности измерения. Оптические приборы - окулярные микрометры, измерительные микроскопы, коллимационные и пружинно-оптические приборы, проекторы, интерференционные средства и т. д. При помощи оптических приборов достигается наивысшая точность измерений. Однако приборы этого вида сложны, их настройка и измерение требуют больших затрат времени, они дороги и часто не обладают высокой надежностью и долговечностью. Пневматические приборы - длинномеры. Этот вид приборов используется в основном для измерений наружных и внутренних размеров, отклонений формы поверхностей (в том числе внутренних), конусов и т. п. Пневматические приборы имеют высокую точность и быстродействие. Ряд измерительных задач, например, точные измерения в отверстиях малого диаметра, решается только приборами пневматического типа. Однако приборы этого вида чаще всего требуют индивидуальной тарировки шкалы с использованием эталонов. Электрические приборы. Они получают все большее распространение в автоматической контрольно-измерительной аппаратуре. Перспективность приборов обусловлена, их быстродействием, возможностью документирования результатов измерений, удобством управления. Основным элементом электрических измерительных приборов является измерительный преобразователь (датчик), воспринимающий измеряемую величину и вырабатывающий сигнал измерительной информации в форме, удобной для передачи, преобразования и интерпретации. Преобразователи классифицируют на электроконтактные, электроконтактные шкальные головки, пневмоэлектроконтактные, фотоэлектрические, индуктивные, емкостные, радиоизотопные, механотронные [7]. Пример работы штангенциркуля:   Рисунок 11 - Пример работы штангенциркуля Его изготавливают преимущественно из углеродистой стали. Типовые размеры классических штангенциркулей: - длина губок для выполнения наружных замеров: 35 – 300 мм; - длина губок для выполнения внутренних замеров: 6 – 22 мм; - измерительный диапазон - до 2 м; - длина нониуса: 9 - 39 мм; - вес (зависит от материала и размеров): 0,2 - 8,9 кг. ГОСТ 166-89 - определяет технические условия. ГОСТ 8.113-85 - определяет порядок проверки. Процесс применения штангенциркуля: - губки плотно с небольшим усилием прижимают к детали; - определяют величину наружного диаметра - например цилиндра; - при измерении отверстия, губки располагают в диаметрально противоположных точках; - что бы измерить глубину отверстия, линейку глубомера выдвигают до упора в дно при помощи подвижной рамки; - полученный размер фиксируют стопорным вином и определяют показания. 1.9 Подбор, описание и обоснование выбора материала для изготовления детали Данный материал был выбран исходя из паспортных данных станка. Марка СЧ20 расшифровывается так: СЧ ‑ серый чугун 20 - временное сопротивление разрыву (предел прочности при растяжении), МПа. Чугун СЧ20 применяется для изготовления отливок. Основу сплава составляет железо, его содержание в СЧ20 должно быть не менее 92.8%. Обязательно в СЧ20 присутствуют углерод, кремний, марганец. Допустимое количество примесей не более 0.35%. ГОСТ 1412-85 [8]. Таблица 1 – химический состав

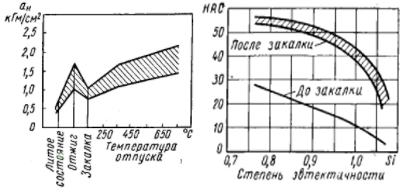

1.9.1 Разработка карты термической обработки описание режимов ТО Режим ТО серого чугуна [9]: Таблица 2 - Режим ТО

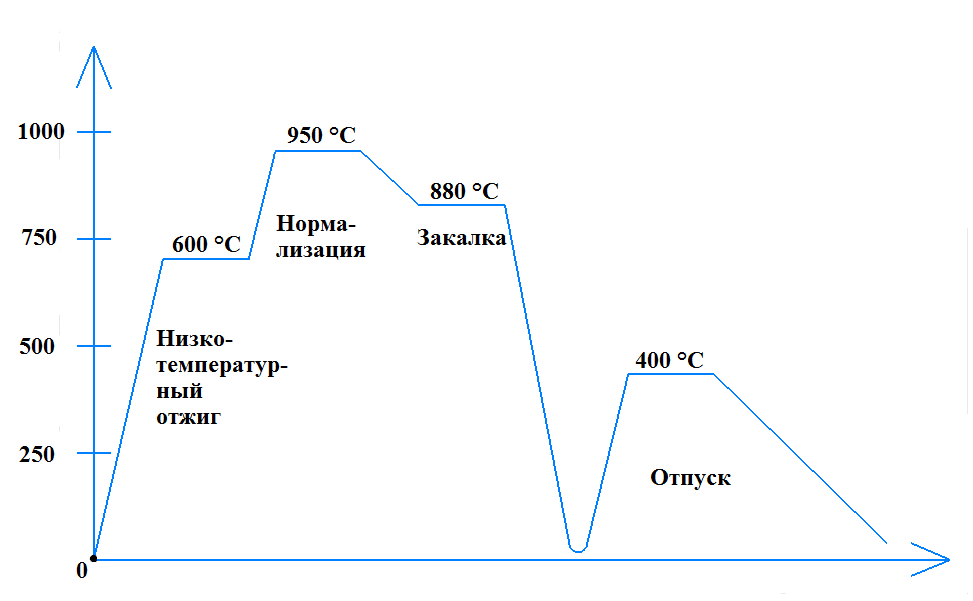

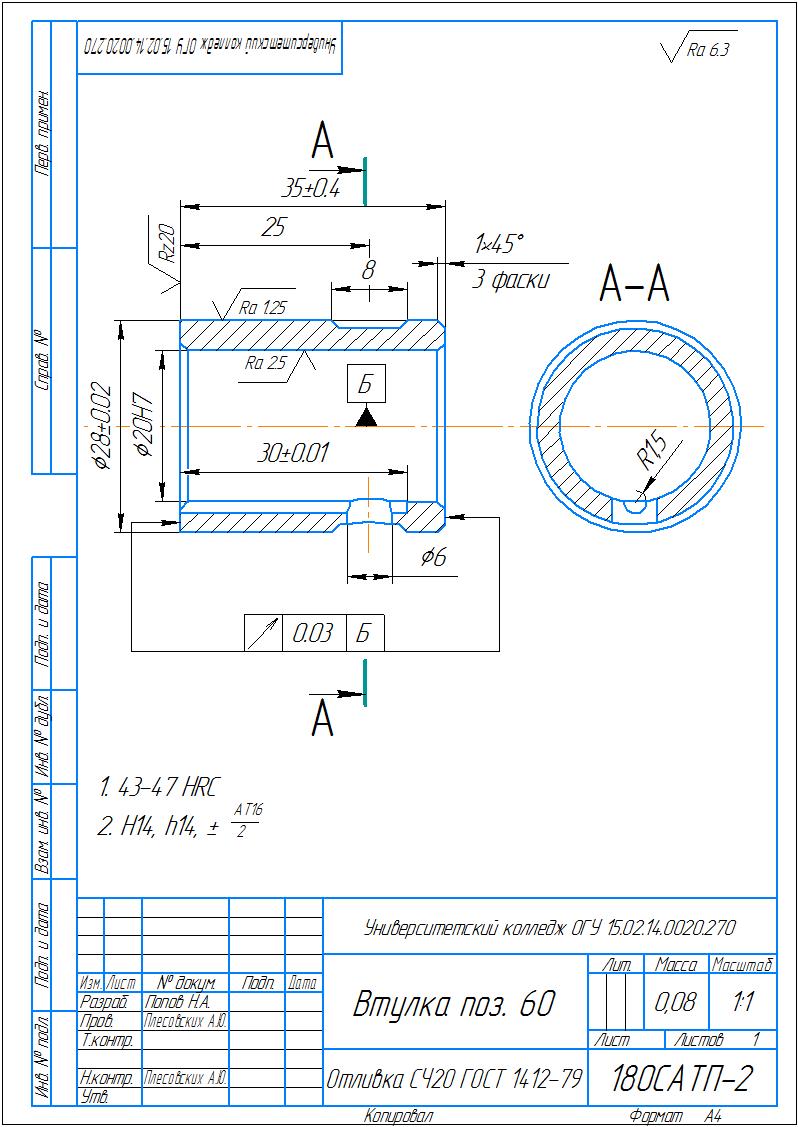

Рисунок 12 - Влияние ТО Получается для достижения 47HRc используем низкотемпературный отжиг на 600 °C, 5 часов. Далее проводим нормализацию на 950 °C, 2 часа. После, закаливаем заготовку на 880 °C. Потом необходимо снять напряжение при температуре 400 °C [10].  Рисунок 13 - График ТО 1.10 Разработка чертежа и технического процесса на изготовление Чертеж был разработан на основе практической работы:  Рисунок 14 - Чертеж детали Таблица 3 - технологическая маршрутная карта

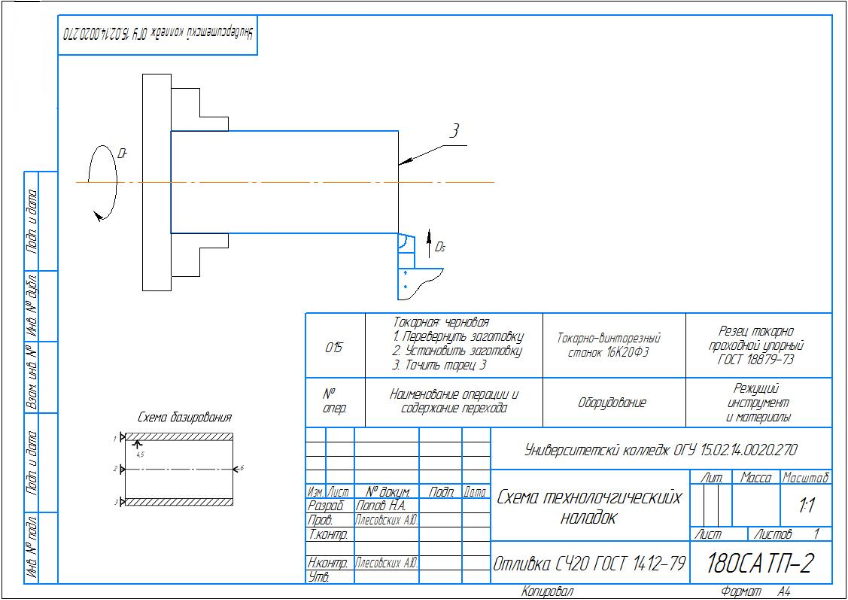

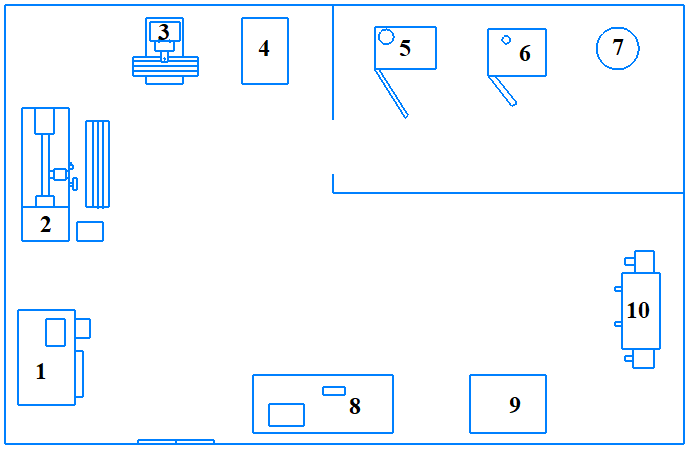

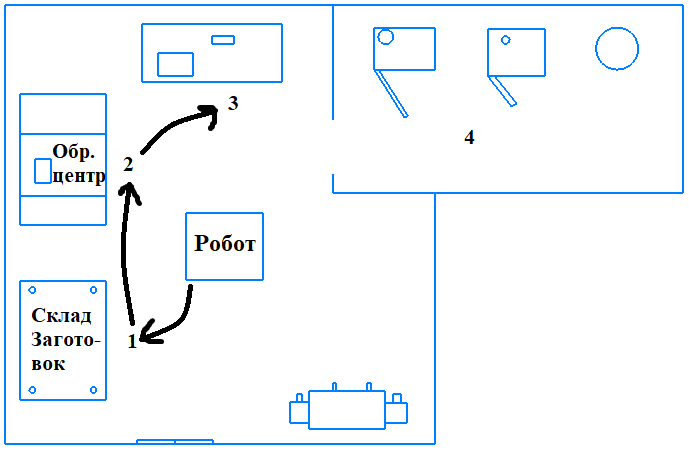

Рисунок 15 - Наладка 1.11 Необходимое оборудование для реализации технического процесса Используемое оборудование [11]: - ленточнопильный станок 8Б230МАР; - токарно-винторезный станок 16К20Ф3; - станок долбёжный В5012; - станок сверлильный 350В; - муфельная печь; - камерная печь; - бак охлаждения; - станок внутришлифовальный 3К228В; - слесарный стол; - станок для заточки DS 175. Схема расстановки оборудования по порядку:  Рисунок 16 - Схема расстановки оборудования 1.12 Контроль точности детали. Применяемый инструмент У каждой обработанной детали должны быть измерены все или наиболее ответственные размеры, а также определены шероховатость, отклонения формы и расположения поверхностей. Под измерением понимается процесс нахождения числового значения проверяемой величины при помощи специальных технических средств, выраженного в принятых единицах измерения. Какие именно размеры или характеристики геометрической точности обработанных деталей подлежат измерениям в процессе обработки, определяют технологи, разрабатывающие технологический процесс. Указания об этом заносят в карты технологического процесса механической обработки и в карты технического контроля деталей. Вместо определения размеров часто лишь устанавливают годность детали, т. е. определяется, находится ли действительное значение проверяемого размера в установленных пределах. Такой процесс получения и обработки информации о точности детали называют процессом контроля. Контроль может быть сплошным или выборочным. При сплошном контроле, при котором контролируются все изготовленные детали, проверяют размеры, определяющие эксплуатационные показатели машин, приборов, оборудования (например, размеры диаметра сопл в пневмо- и гидросистемах, размеры диаметров поршня и цилиндра в поршневых машинах и др.), так называемые аварийные параметры, отклонения которых сверх допустимых величин смогут вызвать быстрый выход из строя или аварию механизма или машины в целом (например, шероховатость и форма поверхности тормозных колодок грузоподъемных машин, размеры и форма поверхностей гнезд и хвостовиков лопаток паровых турбин и др.); размеры деталей, подвергающихся сортировке по группам для выполнения селективной сборки (например, диаметры поршневых пальцев и отверстий верхних головок шатунов в автомобильных двигателях). Сплошному контролю подвергаются также детали, изготовляемые по технологическому процессу, который не гарантирует стабильное качество деталей. Выборочный контроль целесообразно применять при стабильном, хорошо оснащенном технологическом процессе механической обработки, при использовании многорезцовых наладок, при обработке на станках с ЧПУ, т. е. во всех случаях, когда появление брака маловероятно. Контроль и измерение обработанных деталей занимают важное место в обеспечении качества, и поэтому дальнейшее совершенствование технологических процессов, направленное на повышение точности обработки деталей, улучшающее надежность и долговечность машин и приборов, невозможно без постоянного развития и совершенствования методов и средств измерений, без развития метрологии и совершенствования техники измерений. В нашей стране принята и действует метрическая система мер. Для унификации единиц измерения в международном масштабе у нас в стране с 1963 года введена для предпочтительного применения международная система единиц, которая сокращенно обозначается буквами СИ. В обеих системах единицей длины является метр. В метрической системе это стержень фигурного профиля из платиново-иридиевого сплава, позволяющий воспроизводить единицу длины с погрешностью не более 0,1 - 0,2 мкм. В системе СИ эталон метра. содержит определенное число длин волн излучения в вакууме газа 86Кг; он позволяет воспроизводить единицу длины с погрешностью в 0,01 мкм. Различают прямое и косвенное, а также абсолютное и относительное измерения. При прямом измерении искомое значение находят непосредственно из процесса измерения путем считывания результата со шкалы измерительного инструмента (например, измерение диаметра вала микрометром). Косвенное измерение заключается в оценке проверяемой величины не непосредственно, а по результатам прямых измерений другой величины, находящейся с первой в определенной зависимости. Примером косвенного измерения может служить измерение конусности. Абсолютное измерение основано на прямых измерениях (например, измерение деталей микрометром или штангенциркулем). При относительном измерении определяемую величину сравнивают с известным значением меры или эталона. Пример относительного измерения:  Рисунок 17 - Пример относительного измерения Вначале на столик измерительного прибора устанавливают блок концевых мер 2 или эталон, имеющие определенный, известный размер h. Указатель прибора 1 настраивают на нулевое деление. Затем под измерительный наконечник прибора устанавливают проверяемую деталь 3 отклонение указателя. Если указатель прибора установится опять на нуль, то это будет означать, что размер детали равен размеру эталона; если же указатель прибора отклонится на какое-то число делений б от нуля, то это будет означать, что проверяемая величина больше или меньше размера эталона на величину А, отмеченную указателем прибора [12]. 1.13 Установка детали в станок При установке деталей на металлорежущих станках для обработки у них различают следующие поверхности: - обрабатываемые поверхности, с которых режущими инструментами снимается слой металла; - технологические базы, определяющие положение детали при обработке; - поверхности, воспринимающие силы закрепления; - необрабатываемые (свободные) поверхности.  Рисунок 18 - Выверка заготовки при её установке в тески Для установки деталей на станках существуют три способа: - установка детали непосредственно на столе станка (или в универсальном приспособлении) с выверкой её положения относительно стола станка и инструмента. Выверкой называют проверку правильности положения детали после её установки. На рисунке 18 изображена выверка положения призматической детали, установленной в тисках. При помощи индикатора проверяется параллельность верхней плоскости заготовки столу станка. Этот способ установки требует много времени, поэтому используется в единичном и мелкосерийном производстве. Точность установки лежит в широких пределах, так как зависит от субъективных факторов: условий установки, квалификации рабочего, применяемого измерительного инструмента и т.д., например, при установке заготовок средних габаритов с выверкой по необработанным или грубо обработанным цилиндрическим поверхностям погрешность установки по длине и на биение составит 1-1,5 мм, а при установке с помощью индикатора по поверхности, обработанной чистовым точением, - 0,03-0,06 мм; - установка детали на столе станка по разметке. Разметкой называется нанесение на заготовку осей и линий, определяющих положение обрабатываемых поверхностей. Разметка требует значительных затрат времени и наличия высококвалифицированного специалиста-разметчика. Данный способ используется при обработке крупных отливок сложной формы и крупных поковок в единичном и мелкосерийном производстве (в тяжёлом машиностроении); - установка детали в специальном приспособлении. Этот способ установки обеспечивает достаточно высокую точность при малых затратах времени, поэтому всегда используется в среднесерийном, крупносерийном и массовом производстве. В единичном и мелкосерийном производстве возможность использования данного способа должна быть обоснована экономическими расчётами, подтверждающими целесообразность проектирования и изготовления специального приспособления [13]. 1.13.1 Проверка точности после ремонта Проверка отремонтированного станка по нормам на технологическую и геометрическую точность и жесткость и применяемые способы проверки должны соответствовать технической документации или стандартам на данный тип оборудования. Современные металлорежущие станки по показателям точности разделяют на станки нормальной точности - Н, повышенной точности - П, высокой точности - В, особо высокой точности - А и особоточные - С. Повышение точности станков связано с повышением требований к точности изготовления ответственных деталей этих станков. Для станков средних размеров повышенной точности направляющие станин изготовляют с допускаемыми отклонениями по прямолинейности в пределах 0,02-0,03 мм на 1000 мм; для станков высокой точности - 5-6 мкм на 1000 мм; для станков особо высокой точности - 2 мкм на 1000 мм. Отклонение от круглости шеек шпинделей для станков нормальной точности допускается в пределах 6-8 мкм; для станков повышенной точности – 3-5 мкм; для станков высокой и особо высокой точности - 1-2 мкм. Сборка станков должна обеспечить точность взаимного положения его сборочных единиц и нормальную работу всех механизмов. Пригонка и посадка деталей должны быть произведены тщательно, без повреждения их поверхности. Сборка неочищенных и непромытых деталей не допускается. Плоскости крепления всех неподвижных соединений, от которых зависит точность или жесткость станка, должны быть подогнаны так, чтобы щуп толщиной 0,02-0,04 мм (в зависимости от класса точности) не заходил между сопряженными поверхностями. Перед испытаниями станок должен быть установлен на фундаменте в соответствии с требованиями РЭ и тщательно выверен в поперечном и продольном направлении при помощи специального уровня большой чувствительности. Допускаемые отклонения не должны превышать 0,04 мм/м для станков классов точности Н и П и 0,02 мм/м для станков более высокого класса точности, если нет других указаний в РЭ. Контроль установки производят по обработанным поверхностям основных деталей станка. Так, например, выверку токарного станка производят относительно верхних направляющих станины, фрезерного станка - относительно плоскости рабочего стола, радиально-сверлильного станка - относительно плоскости плиты и т.д. В целях проверки качества отремонтированного станка проводят приемочные испытания в следующей последовательности: - испытание на холостом ходу; - испытание под нагрузкой; - испытание на производительность; - испытание на точность и чистоту обрабатываемой поверхности. Приемочные испытания металлорежущих станков после капитального и среднего ремонта производят силами ОТК завода. Приемку тяжелого и уникального оборудования производят специальной комиссией под председательством главного механика предприятия. После малого ремонта приемку оборудования производит механик цеха совместно с производственным мастером. Оборудование после малого ремонта испытывают на холостом ходу и под нагрузкой. Приемочные испытания оборудования после капитального и среднего ремонта производят по всем установленным в РЭ проверкам. Результаты испытаний могут быть использованы, при необходимости, для оформления сертификата - документа, подтверждающего качество продукции [14]. 1.14 Принцип построения автоматического производства на базе имеющегося оборудования с применением различных средств автоматизации При проектировании автоматизированного производства должны быть соблюдены следующие принципы: 1. Принцип завершенности. Следует стремиться к выполнению всех операций в пределах одной автоматизированной производственной системы без промежуточной передачи полуфабрикатов в другие подразделения. Для реализации этого принципа необходимо обеспечить: - технологичность продукта, т.е. на его изготовление должно расходоваться минимальное количество материалов, времени и средств; - унификацию методов обработки и контроля продукта; - расширение типажа оборудования с повышенными технологическими возможностями для обработки нескольких видов сырья или полуфабрикатов. 2. Принцип малооперационной технологии. Количество операций промежуточной обработки сырья и полуфабрикатов должны быть сведены к минимуму, а маршруты их подачи - оптимизированы. 3. Принцип малолюдной технологии. Обеспечение автоматической работы на протяжении всего цикла изготовления продукта. Для этого необходимо стабилизировать качество входного сырья, повысить надежность оборудования и информационного обеспечения процесса. 4. Принцип безотладочной технологии. Объект управления не должен требовать дополнительных наладочных работ после того, как он пущен в эксплуатацию. 5. Принцип оптимальности. Все объекты управления и службы производства подчинены единому критерию оптимальности, например, выпускать продукцию только высшего качества. 6. Принцип групповой технологии. Обеспечивает гибкость производства, т.е. возможность перехода с выпуска одного продукта на выпуск другого. В основе принципа лежит общность операций, их сочетаний и рецептур. Для серийного и мелкосерийного производства характерно создание автоматизированных систем из универсального и агрегатного оборудования с межоперационными емкостями. Это оборудование в зависимости от перерабатываемого продукта может переналаживаться. Для крупносерийного и массового выпуска продукции автоматизированное производство создается из специального оборудования, объединенного жесткой связью. В подобных производствах применяется высокопроизводительное оборудование, например, роторное для разливки жидкостей в бутылки или пакеты. Для функционирования оборудования необходим промежуточный транспорт для сырья, полуфабрикатов, компонентов, различных сред. В зависимости от промежуточного транспорта автоматизированные производства могут быть: - со сквозной транспортировкой без перестановки сырья, полуфабриката или сред; - с перестановкой сырья, полуфабрикатов или сред; - с промежуточной емкостью. По видам компоновки оборудования (агрегатирования) различают автоматизированные производства: - однопоточные; - параллельного агрегатирования; - многопоточные. В однопоточном оборудование расположено последовательно по ходу выполнения операций. Для увеличения производительности однопоточного производства операция может выполняться на однотипном оборудовании параллельно. В многопоточном производстве каждый поток выполняет аналогичные функции, но работает независимо один от другого. Особенностью сельскохозяйственного производства и переработки продукции является быстрое снижение ее качества, например, после забоя скота или съема плодов с деревьев. Это требует такого оборудования, которое имело бы высокую мобильность (возможность выпуска широкого ассортимента продуктов из однотипного сырья и переработки различных видов сырья на однотипном оборудовании). Для этого создаются переналаживаемые производственные системы, обладающие свойством автоматизированной переналадки. Организационным модулем таких систем является производственный модуль, автоматизированная линия, автоматизированный участок или цех. Производственным модулем называют систему, состоящую из единицы технологического оборудования, оснащенного автоматизированным устройством программного управления и средствами автоматизации технологического процесса, автономно функционирующую и имеющую возможность встраиваться в систему более высокого уровня [15].  Рисунок 19 - Структура автоматизированного участка 1.15 Схема подключения концевого выключателя Начнем с того что же такое концевой выключатель. Концевым называется конечный выключатель, который устанавливается в системе управления формирования сигнала, дающего разрешение на дальнейшую работу схемы. Он, как правило, имеет несколько пар контактов (открытых и закрытых). Но существуют и бесконтактные концевики, которые состоят из инфракрасного светодиода и фотоэлемента, расположенных друг напротив друга. Концевым называется конечный выключатель, который устанавливается в системе управления формирования сигнала, дающего разрешение на дальнейшую работу схемы. Он, как правило, имеет несколько пар контактов (открытых и закрытых). Но существуют и бесконтактные концевики, которые состоят из инфракрасного светодиода и фотоэлемента, расположенных друг напротив друга. Рассмотрим его уcтройство:  Рисунок 20 - Механический концевой выключатель Основным параметром концевиков является свободный ход штока выключателя, который в зависимости от модификации составляет 0,5-2,7 мм. Рабочий ход выключателей измеряется миллиметрами. Поэтому устройства могут использоваться с применением дополнительного рычага, который оснащается небольшим роликом [16]. Схема подключения концевика определяется задачей - необходимостью замыкания или размыкания контактов цепи управления, сигнализации или контроля. В приведенной ниже в качестве примера схеме управления электроприводом задействованы нормально замкнутые контакты механического концевого выключателя. Он обведен красным.  Рисунок 21 - Схема подключения концевика Видно, что при срабатывании концевика происходит размыкание цепи питания катушки магнитного пускателя, что обеспечивает размыкание его главных контактов и отключение электродвигателя. Вывод В данной работе мы ознакомились со станком 16К20Ф3, узнали его назначение, расшифровку, и технические характеристики. Разобрали его техническое обслуживание в том числе и обслуживание системы УЧПУ 2P22. Проверили точность станка по четырем пунктам до ремонта, узнали о возможных неисправностях, причинах их возникновения и способах их устранения. Рассмотрели кинематическую схему станка, выбрали инструмент и методы контроля дефектов в детали, выбран материал детали и разработана карта его термической обработки с описанием всех режимов до нужной твердости. Разработали чертеж втулки, составили список и расстановку для последовательного изготовления данной детали. Провели контроль точности данной детали. Узнали, как производится установка детали в станок и проверка точности после ремонта. В конце изучили принципы автоматического производства на базе имеющегося оборудования с применением различных средств автоматизации и выполнили схему подключения концевого выключателя. После построение автоматизированного производства сократилось вспомогательное время за счет автоматизированного перемещения заготовок, уменьшилось рабочее пространство тем самым экономя площадь рабочего помещения. В заключении хочу отметить что в процессе работы мной было изучено множество информации, и я углубил свои знания в данной сфере. Список использованных источниковhttp://stanki-katalog.ru/sprav_16k20f3.htm - сведения о станке с ЧПУ 16К20Ф3; 2. https://сат-тв.рф/oborudovanie/rasshifrovka-16k20f3.html -технические характеристики станка с ЧПУ 16К20Ф3; 3. https://stanok-kpo.ru/katalog/tokarnye-stanki/otechestvennye-tokarnye- stanki/16k20.html - техническое обслуживание, паспорт станка; 4. https://nzmetallspb.ru/tehnologii/proverka-tokarnyh-stankov-na-tochnost- gost-video.html - проверка точности станка до ремонта; 5. https://www.stanoks.net - описание детали станка; 6. https://stanok-kpo.ru/stati/59.html - кинематическая схема станка; 7. https://studopedia.ru/15_85661_metodi-kontrolya-razmerov-formi-i- vzaimnogo-raspolozheniya-poverhnostey-detaley.html - инструмент и методы контроля дефектов в детали; 8. https://scraptraffic.com/splav/sch20/ - химический состав материала; 9. https://lfirmal.com/termicheskaya-obrabotka-chugunnyh-otlivok/ - режимы термической обработки; 10. https://mash-xxl.info/pics/64203/ - влияние термической обработки; 11. https://stanok-kpo.ru/katalog/tokarnye-stanki/otechestvennye-tokarnye- stanki/ - информация на различное оборудование; 12. https://www.sinref.ru/000_uchebniki/05300_tehnika/ - контроль точности детали; 13. https://studref.com/ - установка детали в станок; 14. https://kotelservice.ru/vidy-ispytaniy-stankov-posle-remonta/ - проверка точности после ремонта; 15. https://studopedia.ru/1_125481_avtomatizatsiya-proizvodstva.html - принцип построения автоматизированного производства; 16. https://odstroy.ru/koncevoj-vyklucatel-na-skaf-kupe-na-dver-na-vorota-shema-upravlenia/ - информация о концевом выключателе; 17. https://ru.wikipedia.org/wiki/Токарный_станок - общая информация о токарных станках в том числе и 16К20 18. https://compcentr.ru/library/Drivers/VEP_part_1.pdf - пособие о чтении кинематических схем станков; 19. https://rep.bntu.by/bitstream/handle/data/5451/ - пособие по электрическим схемам; 20. https://www.uc.osu.ru/wp-content/uploads/standart_101-2015.compressed.pdf - Общие требования и правила оформления студенческих работ.  1 2 |