причины. Курсовая работа. Курсовая работа Повышение износостойкости стаканов цилиндров мощных двигателей внутреннего сгорания

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА Федеральное государственное бюджетное образовательное учреждение высшего образования «Иркутский государственный университет путей сообщения» (ФГБОУ ВО ИрГУПС) Факультет «Транспортные системы» Кафедра «Автоматизация производственных процессов» Курсовая работа Повышение износостойкости стаканов цилиндров мощных двигателей внутреннего сгорания КР. 410400.15.03.06.12-2021.ПЗ

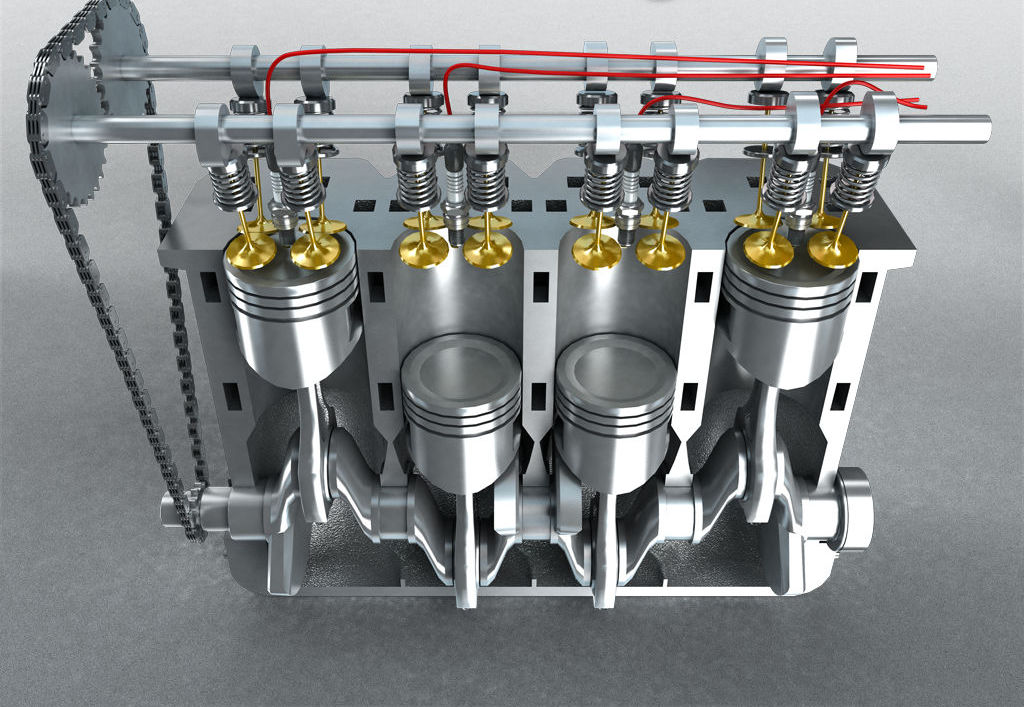

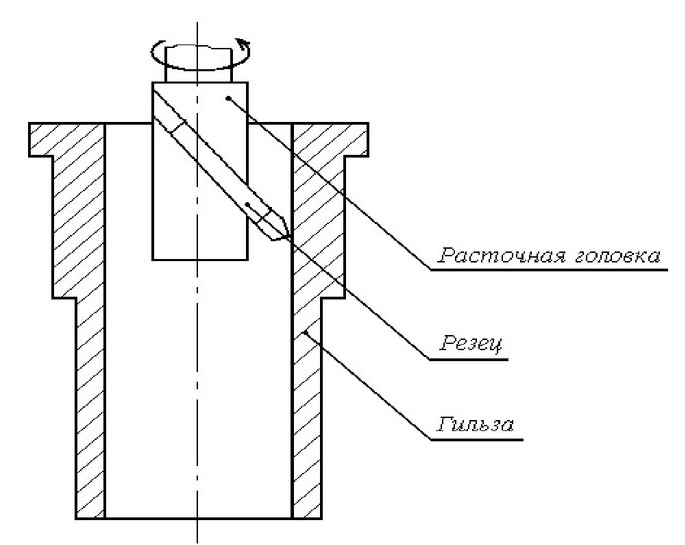

Иркутск 2021 Задание Для повышения износостойкости стаканов цилиндров мощных двигателей внутреннего сгорания, работающих при температурах T = 650 °С, применяют азотирование. Выбрать сталь для указанных температурных параметров, пригодную для азотирования, привести химический состав, рекомендовать режим термической обработки и режим азотирования и указать твердость поверхностного слоя и механические свойства нижележащих слоев в готовом изделии. Аннотация Тема данной курсовой работы “Повышение износостойкости стаканов цилиндров мощных двигателей внутреннего сгорания ”. В представленной курсовой работе была выбрана сталь, подходящая для повышения износостойкости стаканов цилиндров мощного двигателя внутреннего сгорания. Задача состоит в выборе лучшей стали для повышения износостойкости стаканов цилиндров мощных двигателей внутреннего сгорания. Содержание. Введение…………………………………………….…………………………..5 Химический состав…………………………………………………………….6 Выбор стали…………………………………………………………………….7 Азотирование…………………………………………………………………...8 Заключение……………………………………………………………………...9 Список литературы……………………………………………………………11 Введение. Главная особенность любого двигателя внутреннего сгорания состоит в том, что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. В процессе работы химическая и тепловая энергия от сгорания топлива преобразуется в механическую работу. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, которое образуется в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя.  Рис.1 Двигатель внутреннего сгорания Стакан цилиндра — стальная часть цилиндра — обрабатывается вначале отдельно от головки. Стаканы цилиндров двигателей воздушного охлаждения соединяются с головкой на резьбе, сходной по характеру с резьбой гильз, ввертываемых в блоки двигателей жидкостного охлаждения.  Рис. 2 Схема гильзы цилиндров «Сухие» гильзы. Гильзы, не имеющие соприкосновения с охлаждающей жидкостью, называются «сухими» гильзами. Конструкцией некоторых двигателей предусмотрена заливка при изготовлении в блок картер гильз изготовленных из износостойкого материала, создавая тем самым оптимальные условия для работы цилиндропоршневой группы. Например, некоторые модели двигатели HONDA, Lend Rover,Volkswagen , AUDI,VOLVO и многих других производителей имеют алюминиевый блок цилиндров (для уменьшения веса силового агрегата) и залитые в него «сухие» гильзы (для увеличения ресурса и повышения ремонтопригодности). Но самое широкое распространение «сухие» гильзы получили в сфере капитального ремонта двигателя. Не «загильзованный» блок цилиндров современного двигателя имеет несколько, предусмотренных технологией, расточек с последующей установкой в него ремонтных поршней. Установка «сухих» гильз позволяет не менять блок двигателя даже после износа цилиндра расточенного в последний ремонтный размер. Производители гильз выпускают так называемые, заготовки гильз, то есть гильзы имеющие запас по длине и внешнему диаметру, которые после токарной обработки запрессовываются с натягом в блок цилиндров. Такие гильзы как правило не имеют обработки внутренней поверхности. Они растачиваются и хонингуются только после установки гильзы в блок цилиндров. Поверхность блока цилиндров под установку тоже повергается тщательной обработке: расточке и в некоторых случаях хонингованию. Гильза с упором устанавливается в блок под давлением, с натягом (в среднем 0,03-0,04 мм), для гильз, не имеющих упора натяг больше. Наружная поверхность «сухих» ремонтных гильз, как правило, подвергается шлифовке, для увеличения плотности прилегания к блоку цилиндров. Гильзы могут фиксироваться при установке верхним буртом, нижним буртом или вообще могут устанавливаться без упора Химический состав. Химический состав 38Х2МЮА в %

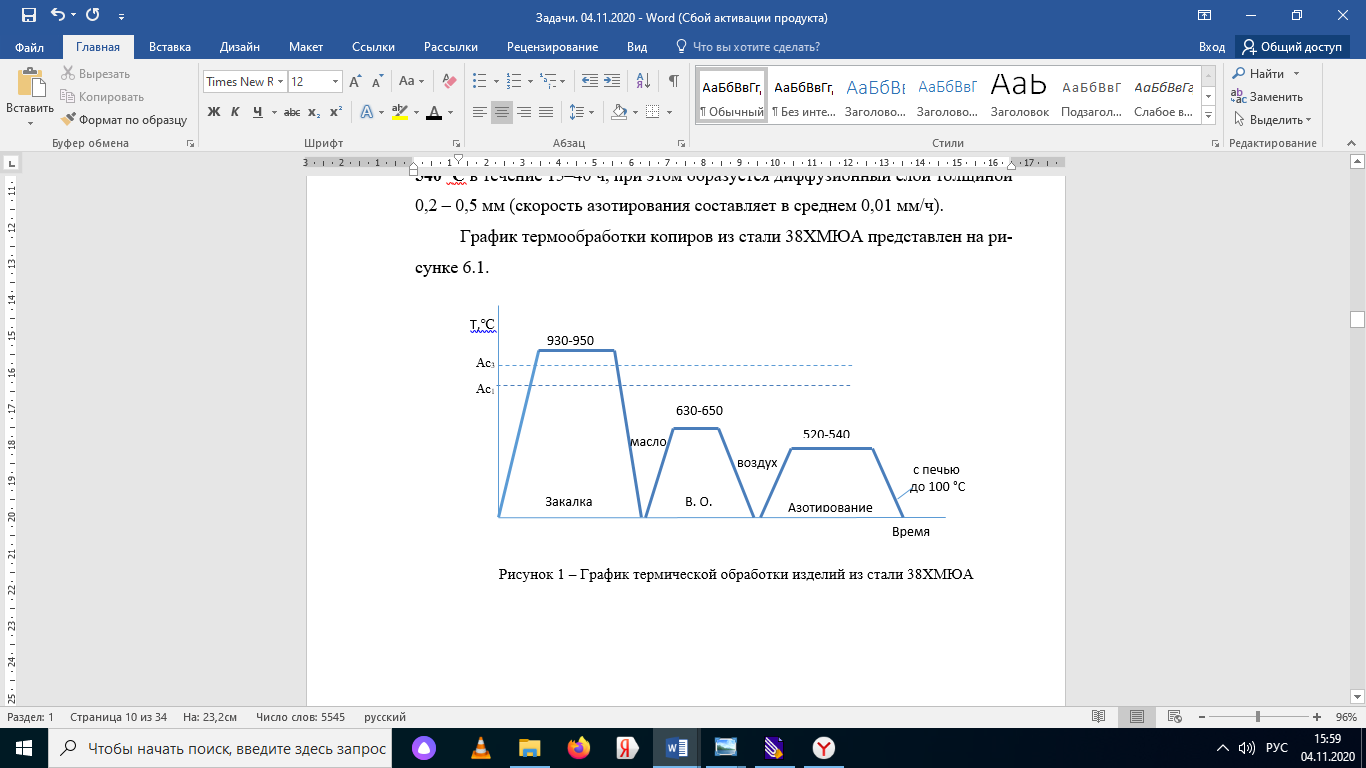

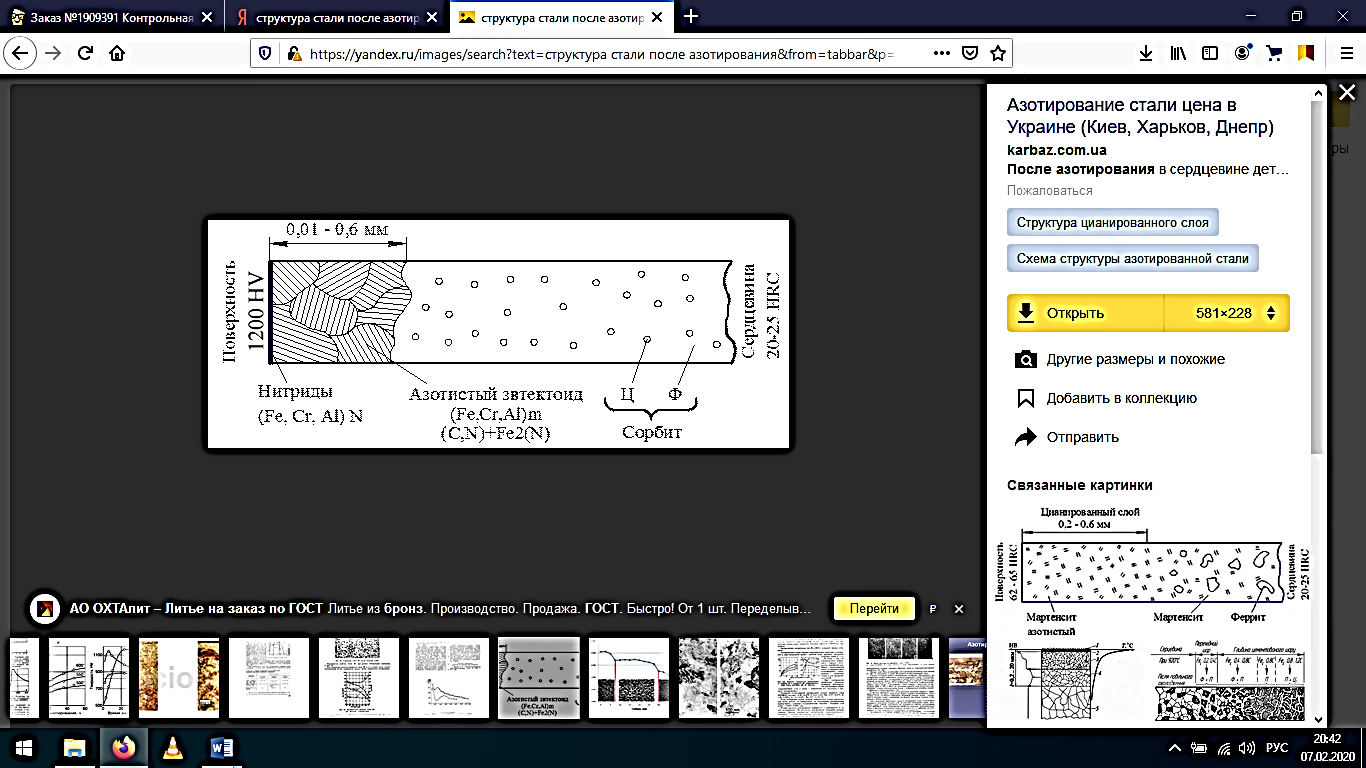

Выбор стали. Выберем для азотирования стаканов цилиндров мощных двигателей внутреннего сгорания сталь 38ХМЮА. Сталь 38ХМЮА по химическому составу относится к легированным сталям, содержит легирующие элементы – в среднем по 1 % хрома, молибдена и алюминия. По содержанию углерода – среднеуглеродистая (в среднем 0,38 % углерода), по качеству – высококачественная (содержание вредных примесей серы и фосфора – менее 0,025 % каждого), по степени раскисления – спокойная, по назначению – конструкционная (машиностроительная). Данная марка стали применяется для изготовления азотируемых деталей: шестерен, валиков, пальцев, втулок и т.д., работающих при температурах до 450 град. Для обеспечения минимальной деформации, высокой износоустойчивости и твердости поверхностного слоя копиры из стали 38ХМЮА подвергают улучшению с последующим азотированием. Улучшение – вид термической обработки, состоящий из закалки с последующим высокотемпературным отпуском. Закалка для среднеуглеродистых сталей проводится полная с нагревом несколько выше критической температуры Ас3. Нагрев под закалку стали 38ХМЮА следует проводить с учетом ее легирования. Для получения однородного легированного аустенита нагрев проводят до 930-950 оС. Легирующие элементы сдерживают рост аустенитного зерна при нагреве, поэтому формирование крупного зерна в стали 38ХМЮА не происходит. Легирующие элементы, снижая критическую скорость закалки, увеличивают прокаливаемость стали. Прокаливаемость – способность стали получать закаленный слой с мартенситной и полумартенситной структурой (50 % мартенсита и 50 % троостита) на ту или иную глубину. Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали. Поэтому при более медленном охлаждении в масле, которое предотвращает возникновение деформаций, образуется структура мартенсита. При охлаждении в воде критический диаметр ≈ 70мм; в масле ≈ 45 мм. Легированные стали рекомендуется при закалке охлаждать в масле. Исходная структура сплава феррито-перлитная. При нагреве до температур закалки выше критической точки Ас3 происходит образование аустенита, который при охлаждении со скоростью выше критической скорости закалки превращается в мартенсит. Структура стали после закалки: мартенсит, небольшое количество аустенита остаточного. Мартенсит — основная структурная составляющая закалённой стали; представляет собой упорядоченный пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как у исходного аустенита. Закаленная сталь имеет высокую твердость и большие внутренние напряжения, образующиеся при закалке. Поэтому после закалки проводят высокий отпуск. Отпуск – вид термической обработки, который заключается в нагреве закаленной стали ниже критической точки Ас1, выдержке при этих температурах и последующем охлаждении обычно на воздухе. Температура Ас1 для данной марки стали составляет 800 оС. Температура отпуска должна на 50–100 оС превышать температуру азотирования. Назначаем температуру отпуска 630–650 оС. В процессе выдержки при отпуске протекает распад мартенсита закалки на зернистую среднедисперсную смесь феррита и цементита, называемую сорбитом отпуска. После улучшения детали из стали 38ХМЮА обрабатывают на металлорежущих станках и затем шлифуют их рабочие поверхности. После улучшения проводят азотирование. Азотирование. Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом. Изделия загружают в герметичные печи, куда поступает аммиак NH3, при нагреве аммиак диссоциирует, образуется атомарный азот, который диффундирует вглубь изделия. Для обеспечения высокой твердости азотирование проводят при 520–540 оС в течение 15–40 ч, при этом образуется диффузионный слой толщиной 0,2 – 0,5 мм (скорость азотирования составляет в среднем 0,01 мм/ч). График термообработки копиров из стали 38ХМЮА представлен на рисунке 6.1.  Рис. 3 График термической обработки изделий из стали 38ХМЮА Структура стали 38ХМЮА после азотирования (рис. 4): в сердцевине изделия сохраняется структура сорбита отпуска, которая обеспечивает повышенную прочность и вязкость; в поверхностном слое образуются специальные нитриды FeXN, что приводит к повышению твердости слоя.  Рисунок 4 – Структура стали 38ХМЮА после азотирования Механические свойства в готовом изделии: σВ = 1030 МПа, σт = 880 МПа, δ = 18 %, ψ = 52 %, твердость сердцевины НВ 260 - 290, твердость поверхности 900-1100 HV. Твердость, получаемую при азотировании выше по сравнению с получаемой при цементации. Температуры, до которых может быть сохранена высокая твердость азотированного и цементованного слоев, при каком из этих процессов меньше деформация детали. Укажите возможный состав и толщину азотированного слоя. Твердость азотированного слоя (900–1100 HV) заметно выше, чем цементированной стали (60–62 HRC), и сохраняется при нагреве до высоких температур (600–650° С), тогда как твердость цементованного слоя сохраняется только до 200–225° С. Также азотирование характеризуется практически отсутствие деформации по сравнению с цементацией. Заключение. В процессе выполнения курсовой работы, мною была выбрана 38ХМЮА сталь и рассмотрены её свойства. Данная сталь подходит лучше всего так как по химическому составу относится к легированным сталям, содержит легирующие элементы – в среднем по 1 % хрома, молибдена и алюминия. Среднеуглеродистая, по качеству – высококачественная, по степени раскисления – спокойная, по назначению – конструкционная (машиностроительная). Данная марка стали применяется для изготовления азотируемых деталей: шестерен, валиков, пальцев, втулок и т.д., работающих при температурах до 450 град. Список литературы. 1)Курсовая работа: Методы упрочнения стаканов цилиндров двигателей внутреннего сгорания[Электронный ресурс] - https://www.bestreferat.ru/referat-190062.html 2)Двигатель внутреннего сгорания: устройство и принцип работы[Электронный ресурс] - https://tractorreview.ru/dvigateli/ustroystvo/dvigatel-vnutrennego-sgoraniya-ustroystvo-i-printsip-rabotyi.html 3)Сталь 38Х2МЮА: характеристики, расшифровка, химический состав[Электронный ресурс] - https://metal.place/ru/wiki/38kh2myua/ 4)Материал для изготовления гильз блока цилиндров[Электронный ресурс] - https://gilzy-cilindrov.com.ua/stati/material-dlya-izgotovleniya-gilz-bloka-tsilindrov/ |