Расчетно-пояснительная записка к курсовой работе по дисциплине “Метрология, стандартизация и основы взаимозаменяемости. Пояснительная. Курсовая работа Расчетнопояснительная записка к курсовой работе по дисциплине "Метрология, стандартизация и основы взаимозаменяемости"

Скачать 484.05 Kb. Скачать 484.05 Kb.

|

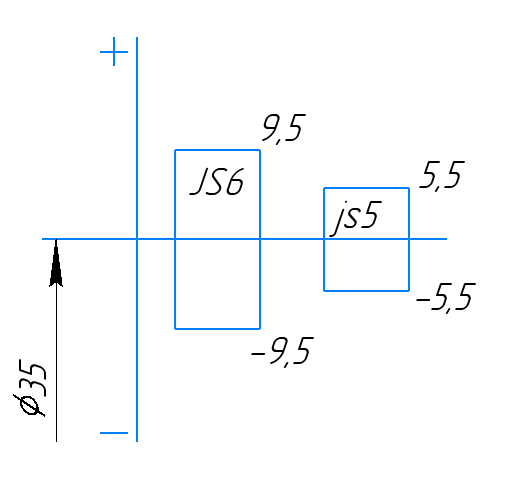

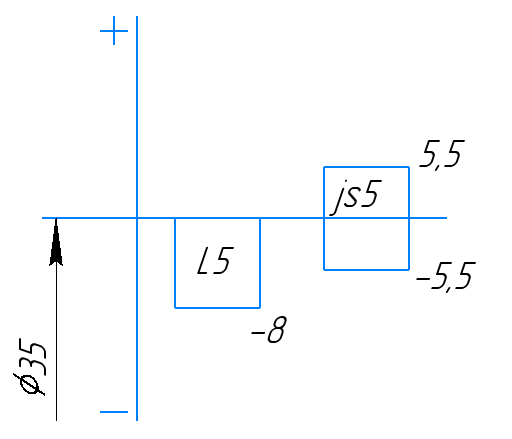

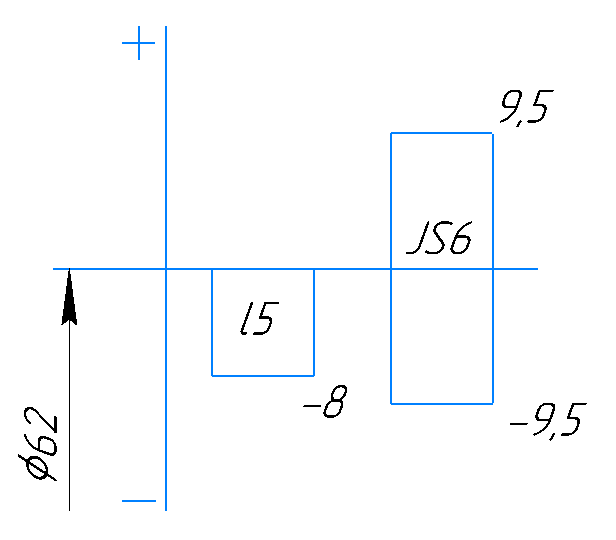

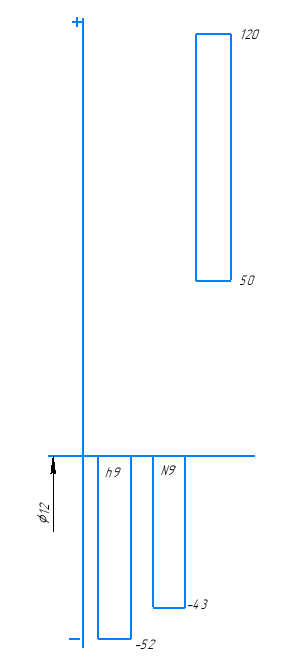

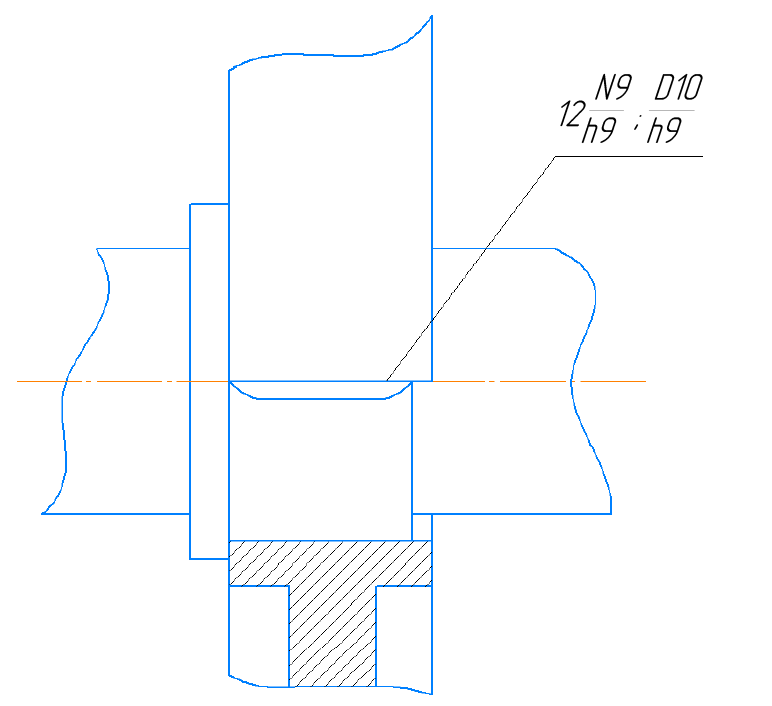

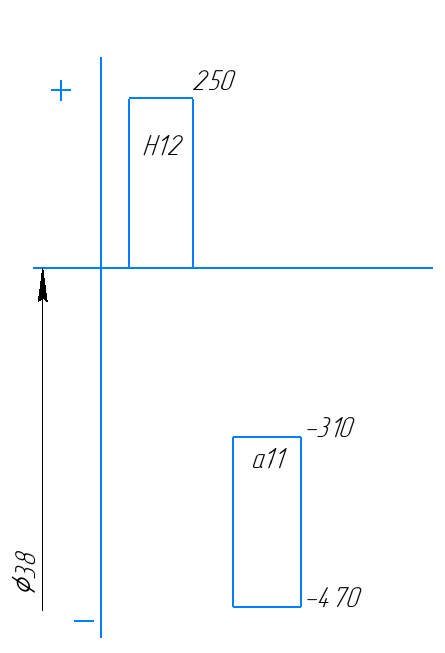

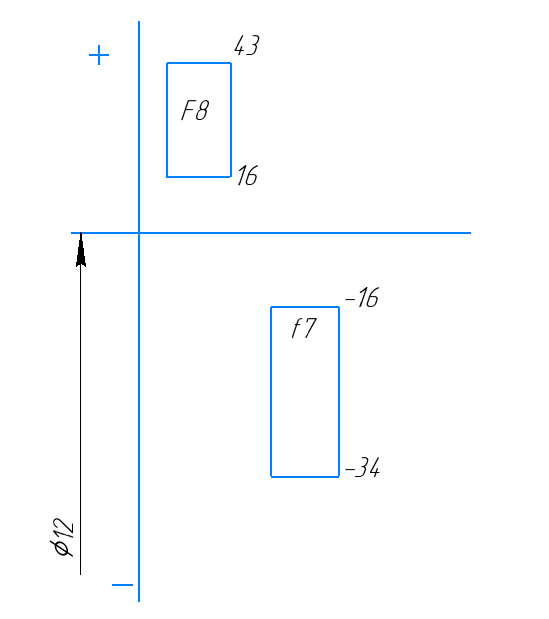

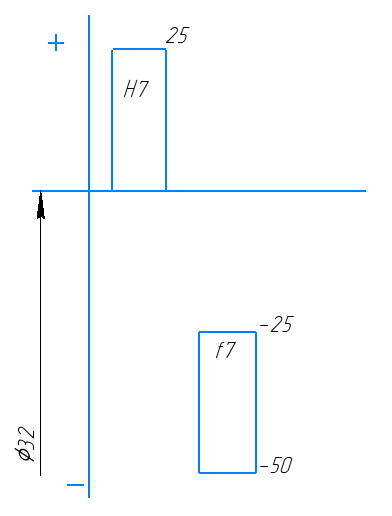

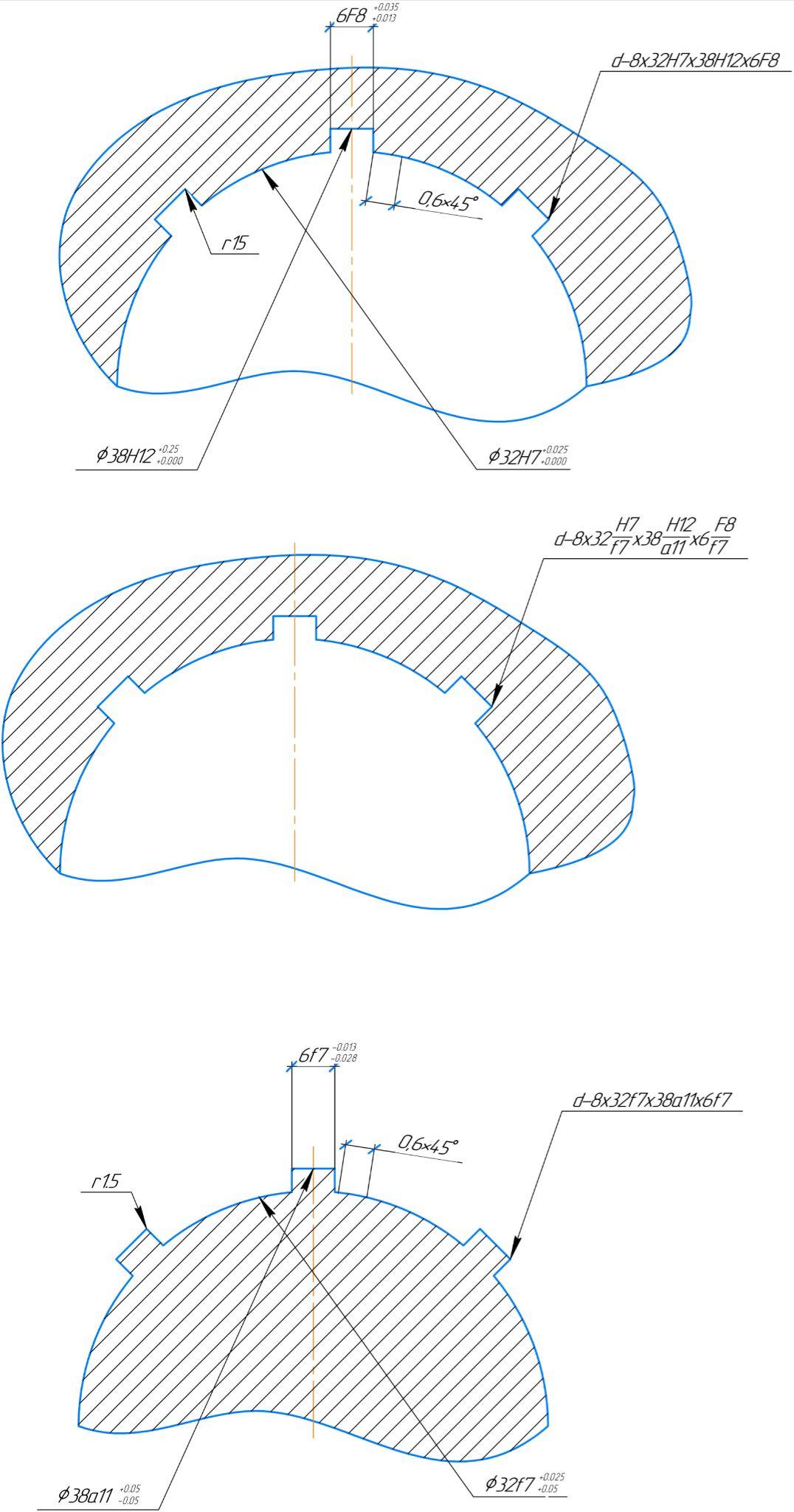

Механико-технологический факультет Кафедра ПМиМ Курсовая работа Расчетно-пояснительная записка к курсовой работе по дисциплине “Метрология, стандартизация и основы взаимозаменяемости” Выполнил: студентка гр. Принял Томск Задание к курсовой работе Вариант задания: 4 Промышленность: точное машиностроение Характер нагрузки: относительно спокойная Радиальная нагрузка: 0,7 кН Осевая нагрузка: 0,2 кН Процент перегрузки: %- 60 Материал: сталь Гальванические покрытия: без покрытия Требование к соосности: высокие Твердость материала HRC>35 Размеры подшипника: d=35мм D=64мм B=13 мм R=1 мм (ГОСТ 8338-75) Резьбовое соединение: М=6 Содержание 1)1 Введение: 3 2)3 Расчет допусков и посадок подшипников качения 5 1 Введение:Дисциплина «Метрология, стандартизация и сертификация» является одной из составляющих частей инженерных дисциплин, неразрывно связанных с главной задачей создания и выпуска современной техники, приборов и оборудования высокого качества, с наименьшими затратами труда. Знание дисциплины позволит студентам принять правильное решение по обеспечению качества продукции на всех ее этапах проектирования, производства и эксплуатации, и отвечающей требованиям потребления и конкурентоспособности. Целью выполнения контрольных и курсовой работ является систематизация и закрепление знаний по данной дисциплине. Перед выполнением контрольных, лабораторных и курсовой работ студентам необходимо изучить теоретический материал по рекомендуемой литературе с использованием программы, приведенной перед заданиями на контрольные работы. 2 Расчет гладко-цилиндрических соединений Определить тип посадки; Найти предельное отклонение отверстия и вала; Найти предельные размеры отверстия; Найти предельные размеры вала; Допуск на изготовление отверстия; Допуск на изготовление вала; Максимальный натяг и максимальный зазор; Построить схему расположения полей допусков. Решение: Ø35  6Определяем тип соединения: Гладко-цилиндрическое соединение; Определяем в какой системе выполнено соединение: Система отверстия; Определияем тип посадки: Переходная; Находим предельное отклонение для отверстия: ES= 9.5 мкм = 0,0095мм EI= -9.5 мкм = -0,0095 мм Найти предельное отклонение для вала: es= 5.5 мкм = 0,0055 мм ei= -5,5 мкм = -0,0055 мм Находим предельные размеры отверстия: Dmax = D+ES = 35+0,0095 = 35,0095 мм Dmin = D+EI = 35+(-0,095) = 34.9903 мм Находим предельные размеры вала: dmax = d+es = 35+0,0095 = 35,0055 мм dmin = d+ei = 35+(-0,0055) = 34.9945 мм Находим допуск на изготовление отверстия: TD = Dmax-Dmin = ES-EI = 35.0095-34.9905 = 0,019 мм Находим допуск на изготовление вала: Td = dmax-dmin = es-ei = 35.0055-34.9945 = 0,011мм Находим максимальный зазор: Smax = Dmax-dmin = ES-ei = 35,0095 -34,995= 0,015 мм Находим максимальный натяг: Nmax = dmax-Dmin = es-EI = 35,0055-34,9905 = 0,015 мм Строим схему расположения полей допусков: T(SN) = Nmax-Smax = TD+Td = 0,015-0,015 = 0 мм  3 Расчет допусков и посадок подшипников каченияЗадание: По ГОСТу внутреннее кольцо подшипника обозначается d, а на сборочном чертеже L (по системе отверстия). Отклонение для внутреннего кольца подшипника находим по диаметру d и классу точности По ГОСТу наружное кольцо подшипника обозначается D, а на сборочном чертеже l. Отклонение для наружного кольца подшипника находим по D и классу точности Дано: вместе с валом вращается внутреннее кольцо подшипника, процент перегрузки неизвестен. d=35; D=62; B=13; r=1; R=700; % - 60. Решение: Находим интенсивнось радиальной нагрузки:  b=13-2=11 По таблице 8.27 находим поле допуска для изготовления вала:  Посадка внутреннего кольца на вал на сборочном чертеже: Ø35  Находим отклонения для внутреннего кольца подшипника: таблица 8.8  Находим отклонения для изготовления вала:  Находим предельные размеры для внутреннего кольца подшипника: Dmax = d+ES = 35+0= 35 мм Dmin = d+EI = 35+(-0.008)=34.992 мм Находим предельные размеры для вала: dmax = d+es = 35+0.0055=35.0055 мм dmin = d+ei = 35+(-0.0055)=34.9945 мм Находим допуск для изготовления внутреннего кольца подшипника: TD = Dmax-Dmin = ES-EI = 0-(-0,008) = 0,008 мм Находим допуск для изготовления вала: Td = dmax-dmin = es-ei =0.0055-(-0.0055) 0,011 мм Находим минимальный и максимальные натяги: Nmax = dmax-Dmin = es-EI = 0.0055-(-0.008) = 0,0135 мм Находим максимальный зазор: Smax = Dmax-dmin = ES-ei=0-(-0.0055)=0.0055 мм Построить схему расположения полей допусков:  Местное нагружение. Поле допуска изготовления корпуса JS6. Посадка наружного кольца в корпус на сборочном чертеже: Ø62  Находим отклонения для наружного кольца подшипника D:  Находим отклонения для изготовления корпуса:  Находим предельные размеры наружного кольца подшипника: dmax = D+es = 62+0 = 62 мм dmin = D+ei = 62+(-0,009) = 61.991 мм Находим предельные размеры для корпуса: Dmax = D+ES = 62+0,0095 = 62.0095 мм Dmin = D+EI = 62+(-0.0095)=61.9905 мм Допуск на изготовление наружного кольца подшипника: Td = dmax-dmin = es-ei = 0+0,009= 0,009 мм Допуск на изготовление корпуса: TD = Dmax-Dmin = ES-EI = 0,0095-(0.0095) = 0,019 мм Находим максимальный предельный зазор и натяг: Smax = Dmax-dmin = ES-ei = 0.0095-(0.009)=0.0185 мм Nmax = dmax-Dmin = es-EI = 0-(-0.0095)=0.0095 мм Схема расположения полей допусков:  Задание: Для изготовления шпоночного соединения вал и втулку готовим в системе отверстия. Размеры шпоночного соединения: b – ширина шпонки; t1 – глубина паза на валу; t2 – глубина паза на втулке; h – высота шпонки. Размеры находим по номинальному диаметру по ГОСТу. Находим поле допусков шпоночного соединения по ГОСТ: Ⅰ. Если задан тип соединения (таблица 9.2) Ⅱ. Если задан тип производства (таблица 9.4) Находим отклонения по ширине шпонки b. Строим схему расположения полей допусков. Обозначаем шпоночные соединения на сборочном чертеже. Эскиз шпоночного соединения. Решение Дано: Øном = 42 мм Тип производства: серийное массовое. Размеры шпоночного соединения: b = 12 мм; h = 8 мм; t1 = 5,5 мм; t2 = 3.8 мм. Находим по Ⅱ типу по ГОСТ на гладко-цилиндрическое соединение: h9 – поле допуска по ширине шпонки; N9 – глубина паза на валу; D10, JS9 – поле допуска по ширине паза во втулке.    Схема расположения полей допусков:  Обозначение шпоночного соединения на сборочном чертеже: 12  ; 12 ; 12 Эскиз шпоночного соединения:  5 Расчет допусков и посадок шлицевых соединений Задание: Центрирование по наружному диаметру (без т.о. HRC < 35). В этом случае для размера D и b. Находим по таблице 10.2. Посадка на не центрированный размер d по таблице 10.5. Центрирование по внутреннему диаметру (т.о. для вала HRC > 35). Посадка для размера d и b по таблице 10.3, на не центрированный D по таблице 10.5. Центрирование по боковой поверхности шлица b. Посадки для размера D и d по таблице 10.5, а для b по таблице 10.4. Ⅰ. Размеры для шлицевого соединения находим по таблице 10.1 по сериям. Ⅱ. Отклонение на шлицевом соединении находим по ГОСТу на гладко-цилиндрические соединения. Решение: Дано: Ø35 мм; средняя серия; HRC > 35 z = 8; d = 32; D = 38; b = 6. Так как HRC > 35, то метод центрирования по внутреннему диаметру. Выбираем посадки: D  ; H12 – втулка; a11 – вал; b ; H12 – втулка; a11 – вал; b – для ширины шлица b. – для ширины шлица b.Запись на сборочном чертеже:  Находим отклонения и строим схемы: Ø32   Ø38   Ø12   Строим схему расположения полей допусков: 43     Список литературы К.К. Карандашов, Метрология, стандартизация и сертификация: Учебное пособие, Томск, издательство ТГАСУ 2011. К.К. Карандашов, Допуски и посадки в машиностроении: Учебное пособие часть 1, Томск, издательство ТГАСУ 2006. П.Ф.Дунаев, Конструирование узлов и деталей машин: Учебное пособие для машиностроительных спец. Вузов / П.Ф.Дунаев, О.П.Леликов. -7-е изд., перераб. и доп.-М.:Высш. шк., 2001-447 с., ил. Л.В. Курмаз, Конструирование узлов и деталей машин: Справочное учебно-методическое пособие / Л.В. Курмаз, О.Л. Курмаз.- М.: Высш. шк., 2007-455 с., ил. |