Пояснительная Записка. Курсовая работа разработка конструкции деталей и технологии получения заготовок по дисциплине Технология конструкционных материалов

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

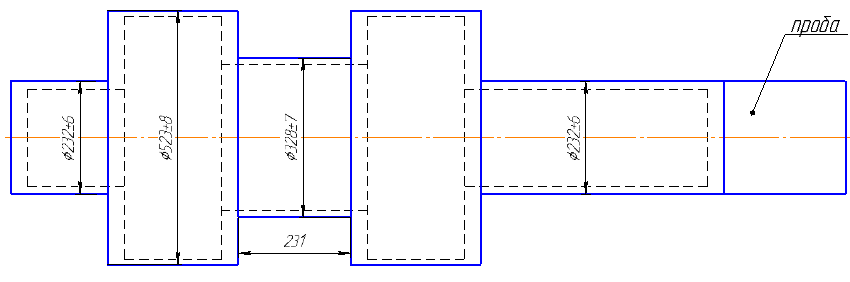

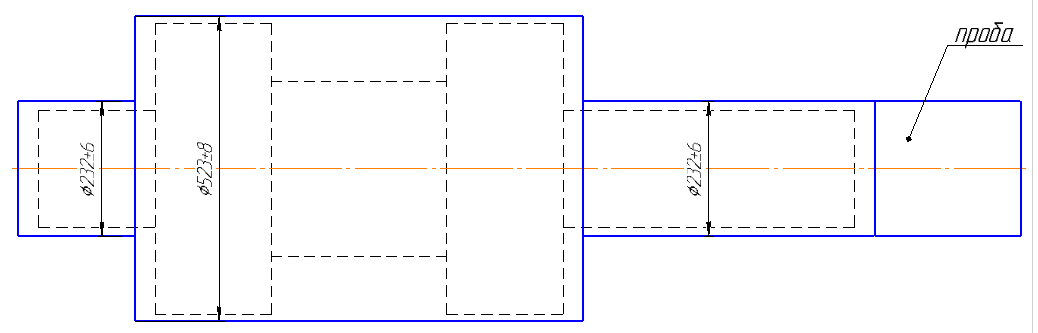

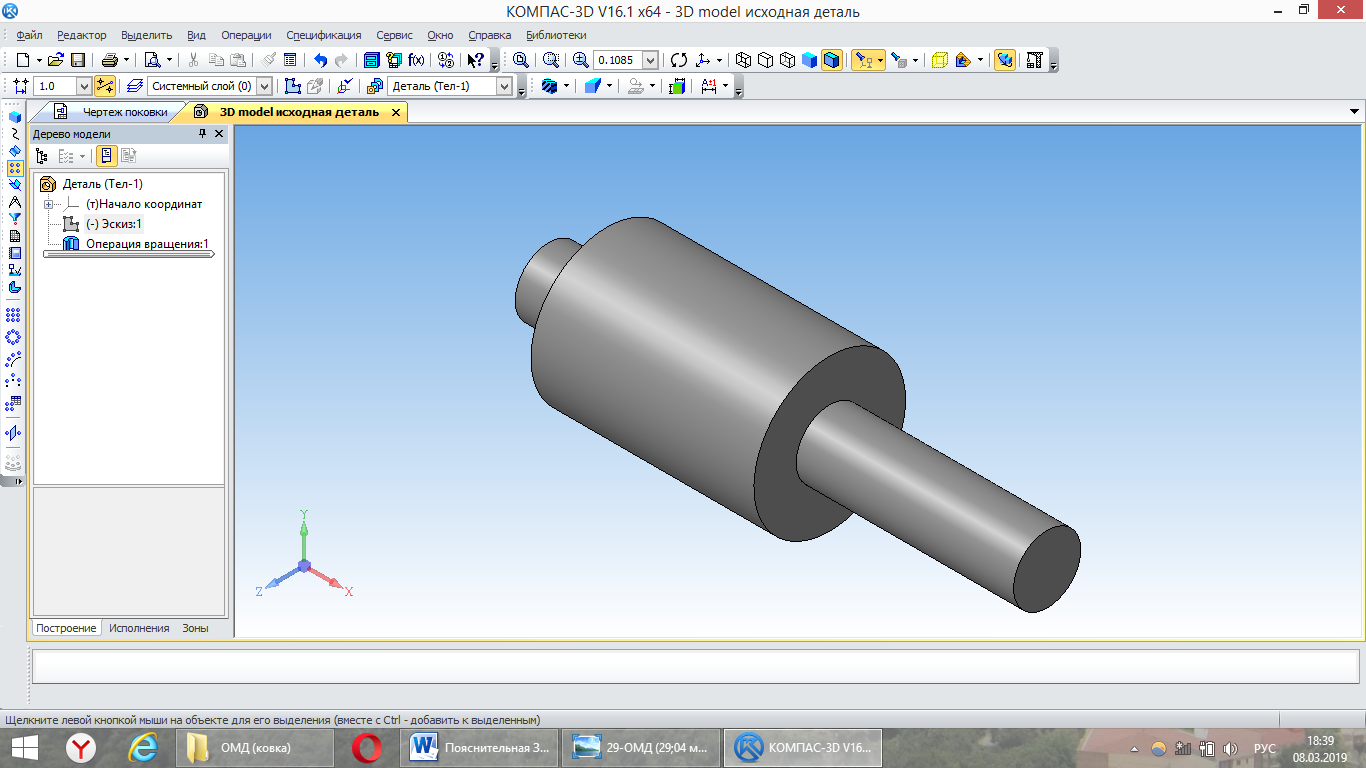

Санкт-Петербургский политехнический университет Петра Великого Санкт-Петербургский политехнический университет Петра ВеликогоИнститут металлургии, машиностроения и транспорта Кафедра «Технология конструкционных материалов и материаловедение» КУРСОВАЯ РАБОТА Разработка конструкции деталей и технологии получения заготовок по дисциплине «Технология конструкционных материалов» Выполнил студент гр. 23334/2 П.В.Попов Руководитель ст. преподаватель Е. Н. Крупкина «___» __________ 2019 г. Санкт-Петербург 2019 Оглавление1. Разработка технологического процесса получения поковки ковкой 4 1. 1 Выбор материала 4 1. 2 Анализ технологичности детали. Разработка чертежа поковки 4 1. 3 Определение массы и размеров исходной заготовки 6 1. 4 Выбор технологических операций ковки, разработка карты операционных эскизов 7 1. 5 Выбор оборудования 9 1. 6 Тепловой режим ковки 9 1.7 Выбор инструмента и оформление технологической карты 9 2. Разработка конструкции и технологии производства сварного изделия 10 2. 1 Анализ технологичности детали. Выбор способа получения заготовки 10 2. 2 Оценка свариваемости материала 10 2. 3 Разработка конструкции сварного изделия. Выбор способа сварки 10 1. Разработка технологического процесса получения поковки ковкойКовкой называют процесс горячей обработки металлов давлением, при котором путем многократного и прерывистого действия инструмента исходной заготовке придают требуемые размеры и форму. Инструмент является простым и универсальным, пригодным для изготовления целого ряда поковок. Универсальность инструмента позволяет получать поковки с малой себестоимостью, несмотря на сравнительно низкую производительность труда. При ковке пластическое течение металла в направлениях, не ограниченных поверхностями инструмента, происходит свободно, причем более интенсивно в направлении наименьшего сопротивления. Для изготовления поковок массой до 500-1000 кг используют пневматические и паровоздушные молоты, а для ковки более крупных поковок – гидравлические прессы. 1. 1 Выбор материалаИсходя из назначения детали (единичное производство), ее размеров и требуемой категории прочности КП395 выбирают сталь  Материал поковки после термической обработки имеет временное сопротивление  =615 МПа, предел текучести =615 МПа, предел текучести  =395 МПа, относительное удлинение =17% и ударную вязкость KCU=590 кДж/м2. =395 МПа, относительное удлинение =17% и ударную вязкость KCU=590 кДж/м2.Группа испытаний IV требует определения  , ,  , δ, KCU для одной из партии поковок, прошедших совместную термообработку. Поэтому на одной из поковок следует предусмотреть излишек материала - пробу. , δ, KCU для одной из партии поковок, прошедших совместную термообработку. Поэтому на одной из поковок следует предусмотреть излишек материала - пробу.1. 2 Анализ технологичности детали. Разработка чертежа поковкиДеталь вал упорный (см. рисунок. 1), сравнительно простой формы, имеет круглое поперечное сечение, ось детали прямолинейна. Технология ковки будет сравнительно проста. Так же будет нужна механическая обработка.  Рисунок 1 — Вал упорный Массу детали “Вал упорный” определим по 3D-модели (см. рисунок 1), созданной в компьютерной CAD ─ системе КОМПАС─3D. Масса детали  . .Объем детали  . .где =7400 плотность, кг/м3. Так как масса детали велика, то изготавливать будем ковкой на гидравлическом прессе. Основные припуски z и допуски на диаметры ступеней, общую длину и длину выступов составляют:

Расчет дополнительного припуска:    (трёхкратный припуск на размер сечения поковки). (трёхкратный припуск на размер сечения поковки).Размеры поковки округляем до целых чисел. На каждый диаметр добавляем по 34.5 мм с каждой стороны.   => выемки нет. => выемки нет. 1. 3 Определение массы и размеров исходной заготовкиМассу поковки “Вал упорный” определим по 3D-модели (см. рисунок 2), созданной в компьютерной CAD ─ системе КОМПАС─3D.  Рисунок 2 — Поковка Масса поковки  . .Объем поковки  . . где =7400 плотность, кг/м3. Поковку предлагается получить из слитка, тогда объем исходной заготовки составит:   где  – объем поковки; – объем поковки; – объем отходов с прибыльной части слитка; – объем отходов с прибыльной части слитка; – объем донной части слитка; – объем донной части слитка; – объем отходов металла на угар; – объем отходов металла на угар; – объем отходов металла на обсечки. – объем отходов металла на обсечки.Тогда масса исходной заготовки будет равна:  кг. кг.Выбираем сортамент слитка

Общие отходы металла составляют 60% вследствие большого объема механической обработки из-за низкой точности поковки. Такие потери приемлемы лишь в мелкосерийном и единичном производстве. 1. 4 Выбор технологических операций ковки, разработка карты операционных эскизовПредполагается изготавливать поковку на гидравлическом прессе для стали 40ХН. Для получения рассматриваемой поковки операции целесообразно проводить в следующем порядке: 1. Нагрев заготовки до температуры 1200С в газовой печи. 2. Оттяжка хвостовика. Оттяжка хвостовика (цапфы) является вспомогательной операцией. Оттяжку хвостовика у слитка осуществляют обычно со стороны прибыльной части слитка, стремясь при этом обеспечить соосносность хвостовика и слитка, с применением манипулятора или с помощью патрона и кантователя. При ковке тяжелых слитков оттяжку хвостовика могут проводить и со стороны донной части. 3. Биллетировка до 550 мм. Биллетировка (обкатка) – разновидность протяжки, которую выполняют для устранения огранки и конусности слитков. В результате этой операции, которая при ковке валов следует за оттяжкой хвостовика, слиток приобретает цилиндрическую форму. При ковке полых поковок после биллетировки отрубают с одного нагрева прибыльную и донную части слитка, годный остаток, используемый в дальнейшем для получения различных поковок. 4. Отрубка донной части. Отрубка – это кузнечная операция, в результате которой происходит полное отделение части заготовки путем внедрения в нее деформирующего инструмента (топора). 5. Осадка до 785 мм: Принимаем коэффициент поковки k=2.25   6. Протяжка. Протяжка – это кузнечная операция, при которой увеличивают длину заготовки за счет уменьшения поперечного сечения. Протяжку применяют как главную операцию при ковке гладких, ступенчатых и коленчатых валов, поковок удлиненной формы (типа шатунов) и т. п. Протяжка заключается в последовательных обжатиях заготовки поперек ее оси по отдельным смежным участкам с кантовкой вокруг оси и продольной подачей после каждого обжима. Заготовку протянуть с диаметра 785 мм до диаметра 523 мм в вырезных бойках.  7. Пережимы. Пережим – вспомогательная операция, при помощи которой получают местные или по всему периметру углубления. Пережим осуществляется раскатками, а чаще пережимками. Пережимки могут быть треугольными и фасонными. Длина пережимок аналогична длине топоров. Пережим металла обычно предшествует протяжке ступенчатых поковок, образованию уступов и выемок с целью уменьшения уклонов на уступах. Получить пережим концевых уступов с левого  конца и с правого конца и с правого  : : мм; мм; мм. мм.8. Протяжка правого  и левого и левого  концевого уступа до диаметра 232. концевого уступа до диаметра 232.Правый  Левый  мм мм9. Отрубка хвостовика. 10. Правка. Правка применяется для устранения кривизны поковок на специальных или обычных прессах, подкладывая на нижний боек одну или две подкладки. Деформирование (изгиб до прямолинейности) осуществляют верхним бойком. 11. Клеймение. Это нанесение знаков марки стали, номера плавки, шифра поковки и т.п. 12. Контроль. Проверяем соответствие размеров. 1. 5 Выбор оборудованияПоковка имеет массу 2.3 т. Выбираем гидравлический пресс: с номинальным усилием 8 МН. С помощью манипулятора заготовку подают в рабочую зону пресса, кантуют и перемещают относительно бойков. Подачу мелкого кузнечного инструмента осуществляют вручную. 1. 6 Тепловой режим ковкиСледует назначить нагрев заготовки для ковки в газовых печах. Температурный интервал ковки составляет 1200 - 870С. Поковка из среднеуглеродистой малолегированной стали, размеры заготовки велики, поэтому температуру ее посадки в печь можно допустить 1000С. Время нагрева заготовки составит:  ч. ч.Время остывания на воздухе:  мин. мин.Охлаждение окованной поковки во избежание термических трещин и коробления необходимо производить вместе с печью, так как поковка изготовлена из легированной стали. 1.7 Выбор инструмента и оформление технологической карты2. Разработка конструкции и технологии производства сварного изделия2. 1 Анализ технологичности детали. Выбор способа получения заготовкиТребуется разработать технологию производства сварной балки. Материал: 40, характер производства – мелкосерийное. Механические свойства материала: В=570 МПа, Т=335 МПа, =19%. Деталь представляет собой пустотелый цилиндр с двумя крышками по бокам и сквозным отверстием с каждой стороны. Одним из наиболее рациональных способов производства данного изделия будет полуавтоматическая сварка в среде  . При этом целесообразно изменить конструкцию детали на сборочную единицу, состоящую из двух деталей: корпус и крышку. . При этом целесообразно изменить конструкцию детали на сборочную единицу, состоящую из двух деталей: корпус и крышку.2. 2 Оценка свариваемости материалаСталь марки 40 отнесём ко 3ой группе по свариваемости. Это ограниченно сваривающиеся детали,. Эти стали для обеспечения равнопрочного соединения требуют подогрев заготовок до 100-200С перед сваркой и термическую обработку после сварки. Таким образом, при правильной технологии данная сталь обеспечивает бездефектную сварку и прочность сварного шва не менее прочности основного металла. 2. 3 Разработка конструкции сварного изделия. Выбор способа сваркиИсходя из размеров детали, её назначения, характера производства и выбранной марки стали, в данном случае можно использовать полуавтоматическая сварка в среде  . .Анализ формы детали и сортамента проката позволяет использовать заготовки из листового проката. Толщину листового проката для стойки назначим равную исходной (10мм). Для полок же необходимо учесть припуск на мех обработку 2мм и отклонения размеров листа. В | |||||||||||||||||||||||||||||||||||||||