ПОДЪЁМНО – ПОВОРОТНОЕ УСТРОЙСТВО ДЛЯ КОЛЁСНЫХ ПАР. КУРСОВАЯ ППУ-1. Курсовая работа содержит 22 стр., 3 рис., 1 табл., 10 ист., 1 прил

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

Аннотация Курсовая работа содержит 22 стр., 3 рис., 1 табл., 10 ист., 1 прил. ПНЕВМОПРИВОД, КОЛЕСНАЯ ПАРА, ПНЕВМОЦИЛИНДР, ПРИВОД, ПОДЪЕМНО – ПОВОРОТНОЕ УСТРОЙСТВО. Целью курсовой работы является разработка подъемно-поворотного устройства для колесных пар. Разработана конструкция подъемно-поворотного устройства для колесных пар. Произведен расчет пневмоцилиндра, реечной передачи. Разработанное устройство может быть использовано на ПТО для работы в составе механизированной эстакады при проведении демонтажа, монтажа, промежуточной ревизии буксовых узлов колесных пар подвижного состава. 22 2 Содержание

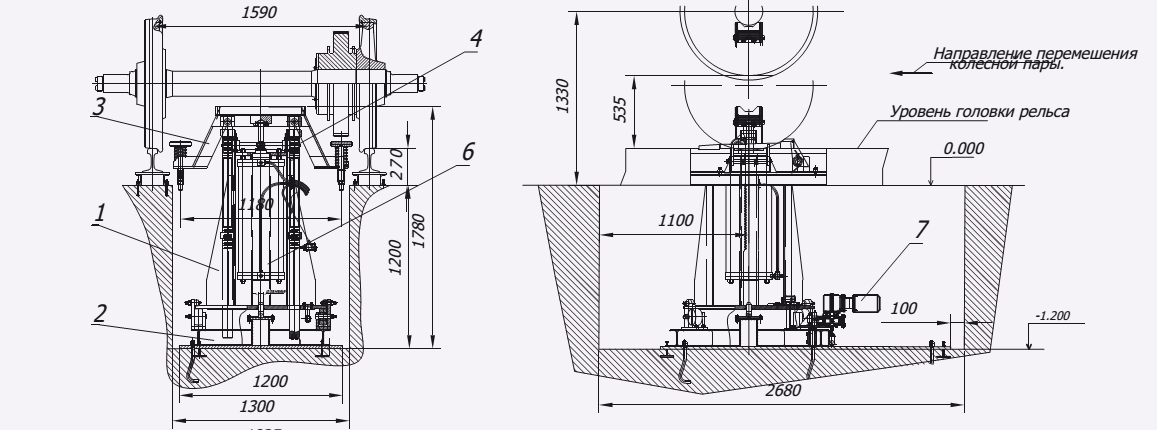

Введение Железнодорожный вид транспорта является основным российским транспортом. При ремонте вагонов, отдельных деталей, сборочных единиц широко используются: теория пластических деформаций, резания металлов, сварочного производства и другие теоретические и технические дисциплины. Основой вагоностроительного и вагоноремонтного производства составляют специализированные предприятия, оснащенные высокопроизводительными станками, автоматическими и механизированными поточными линиями для изготовления и ремонта деталей и узлов вагона. В вагоноремонтном производстве главная задача состоит в значительном повышении качества ремонта вагонов, повышении их надежности и долговечности, увеличении послеремонтного ресурса вагонов всех типов и их отдельных частей. В данной курсовой работе разработано устройство для подъема и поворота колесной пары. 1 Характеристика объекта Колесные пары — это часть железнодорожного состава, а именно металлическая ось с двумя колесами. Вес такой конструкции более 1,3 тонны и длиной около 3 метров. Такой груз считается нестандартным и требующим особого подхода и транспорта для перевозки. Нельзя захватывать крюками или цепями подъемных механизмов за шейки и предподступичные части колесных пар, так как это может привести к повреждениям, таким как задиры и риски, забоины и вмятины. Поворот и подъем колесной пары во время ремонта необходим, чтобы перемещать ее с одной позиции на другую без прямого участия человека. 2 Анализ конструкций устройств, применяемых для подъема и поворота колесных пар За прототип принят подъемно-поворотное устройство с механизмом остановки и скатывания колесных пар ППУ (Э)74 (рисунок 2.1). Предназначено для подъема и поворота на 180° колесных пар электропоездов, пассажирских, грузовых, рефрижераторных вагонов на позиции демонтажа букс для работы с буксосъемником.  Рисунок 2.1 – Подъемно-поворотное устройство с механизмом остановки и скатывания колесных пар ППУ (Э)74. Таблица 2.1 – Технические характеристики.

Продолжение таблицы 2.1

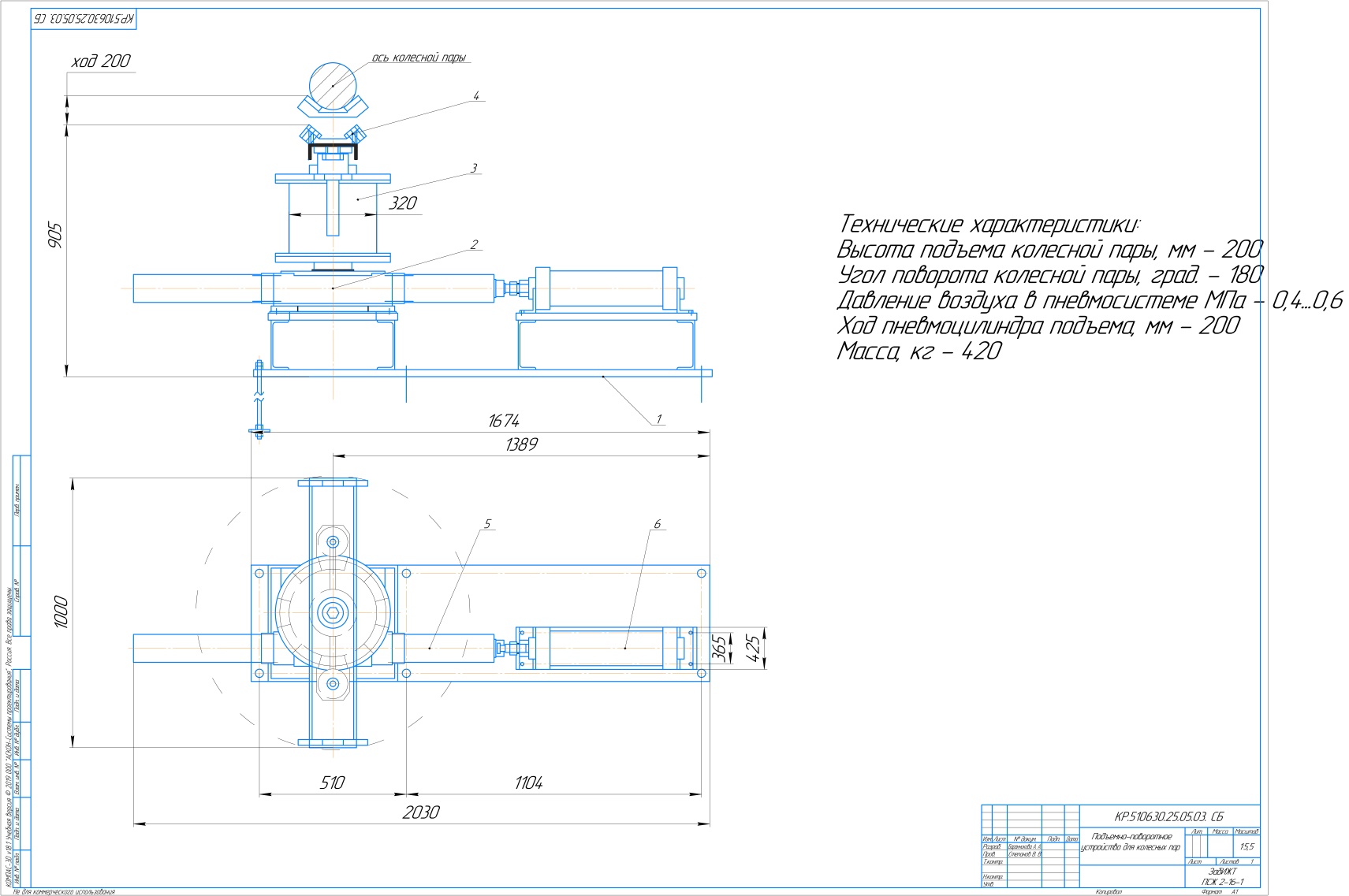

Конструкция и принцип работы: Основание (2) представляет собой шестигранную раму, на которой установлены роликовые опоры и электромеханический механизм поворота траверсы на 180°. Стойка (1) устройства представляет вертикальную сварную конструкцию. Основанием стойка опирается на роликовую опору и вращается на ней относительно опоры в центре шестигранной рамы. Верхнее и нижнее основания связаны четырьмя стойками. В две стойки вварены опоры с втулками, обеспечивающие вертикальное перемещение двух штанг (зубчатых реек). Внутри стоек установлен стандартный пневмоцилиндр (6) диаметром 320 мм. На верхнем основании крепится синхронизатор (4), обеспечивающий синхронное перемещение двух зубчатых реек одновременно со штоком пневмоцилиндра и исключающий перекос траверсы (3) при подъеме колесной пары. Синхронизатор представляет вал с жестко закрепленными на нем двумя шестернями, входящими в зацепление с зубчатыми рейками. По концам траверсы (горизонтально расположенной балки) установлены подпружиненные опоры, которые воспринимают вес шестерни (при подъеме колесной пары моторного вагона), прежде чем их ось ляжет на траверсу. Это предотвращает возможность сползания колесной пары с траверсы в сторону шестерни. Подъем траверсы осуществляется штоком пневмоцилиндра. Горизонтальное положение траверсы при ее вертикальном перемещении в пределах хода обеспечивается синхронизатором и штангами (зубчатыми рейками). Остановку колесной пары над устройством и дальнейшее перемещение обеспечивает переталкивающее устройство (5). При прокатывании колесной пары над устройством (в указанном на чертеже направлении) часть рельсового пути в виде клина со скосом на входе отжимается ободом колесной пары в сторону и открывает профрезерованный участок рельса, на котором останавливается колесная пара. После подъема колесной пары клиновой участок рельса под действием пружины возвращается в исходное положение. Опускание колесной пары происходит на наклонный участок рельса, что приводит к ее скатыванию в заданном направлении.   Рисунок 2.2 – Подъемно-поворотное устройство с механизмом остановки и скатывания колесных пар ППУ(Э)74: 1 - стойка; 2 - основание; 3 - траверса; 4 - синхронизатор; 5 - устройство переталкивающее; 6 - пневмоцилиндр подъема; 7 - привод вращения. Недостатком данного устройства является вес и габаритные размеры, которые могут затруднять перемещение самого устройства и занимать больше места. Также наличие электропривода, который имеет сложность применения в пожароопасных зонах и взрывоопасных средах, также при большой влажности; высокую стоимость; при длительной непрерывной работе возможность перегрева двигателя, износ трущихся частей. Электромагнитное поле может создавать помехи в сетях управления помехи в проходящих рядом других сетях (например, управления и сигнализации). Еще оно предназначено для поворота колесных пар электропоездов, а нам для вагонных колесных пар не нужны устройства зажима, следовательно, и мощность нужна поменьше. Поэтому необходимо разработать устройство, которое будет легче по конструкции; более безопасным для окружающих и долговечным. Поставленная задача решена за счет упрощения конструкции; замены электромеханического привода поворота на пневмоприводной, который проще в конструкции и имеет легкий вес пневмоцилиндров, также у него низкая цена, большой срок службы, имеет нечувствительность к радиационному и электромагнитному излучению, сжатый воздух не образует горючих и взрывоопасных смесей. 3 Цель разработки и назначение изделия 3.1Описание проектируемого изделия Подъемно-поворотное устройство для колесных пар предназначен для работы в составе механизированной эстакады для подъема и разворота на 180° колесной пары при проведении демонтажа, монтажа, промежуточной ревизии буксовых узлов колесных пар подвижного состава.  Рисунок 3.1.1 – Подъемно-поворотное устройство для колесных пар: 1 - основание; 2-корпус поворотного устройства; 3-пневмоцилиндр подъема; 4-траверса с центрирующими призмами; 5-реечная передача; 6-пневмоцилиндр поворота. Подъемно-поворотное устройство состоит из основания, на котором установлен пневмоцилиндр подъема с механизмом поворота. На конце штока пневмоцилиндра подъема закреплена горизонтальная балка (траверса) с центрирующими призмами, на которых устанавливается ось колесной пары при ее подъеме. Поворот осуществляется при помощи пневмоцилиндра двухстороннего действия через реечную передачу и зубчатое колесо, соединенное с нижним фланцем пневмоцилиндра. Управление пневмоцилиндрами осуществляется с пульта управления при помощи двух пневмораспределителей, установленных на подъемно-поворотном устройстве. Принцип работы: Колесная пара останавливается над подъемно-поворотным устройством. Оператор нажимает на пульт управления кнопку « подъем колесной пары» и шток превмоцилиндра подъема (3) перемещается вверх, поднимая колесную пару. После завершения необходимых операций с первой буксой, оператор нажимает кнопку «поворот колесной пары» и пневмоцилиндр подъема вместе с колесной парой поворачивается на 180ᵒ при помощи пневмоцилиндра поворота (6). После завершения работы со второй буксой, оператор нажимает кнопку « опускание колесной пары и колесная пара опускается на рельсы. 4 Расчёт и выбор пневмоцилиндра Поршень - это основная деталь насосов, компрессоров и поршневых двигателей внутреннего сгорания, служащая для преобразования энергии сжатого газа в энергию поступательного движения. Основными математическими характеристиками поршня являются диаметр основания и высота. 4.1 Расчёт пневмоцилиндра поворота Масса части механизма, так же оказывающая нагрузку на цилиндр mу.э.=200 кг. Масса колёсной пары с буксовыми узлами Mкп=1402 кг. Найдём момент вращения, требующийся для поворота крестовины с колёсной парой по формуле (4.1) [10]:

где  - коэффициент трения подшипников - коэффициент трения подшипников  ; ;R-радиус плеча R=0.5 м.  Найдём усилие поршня по формуле (4.2) [10]:

Площадь поршня найдем по формуле (4.3) [10]: где P - давление в пневмосистеме P= 4 - 6 атм.  Найдём диаметр поршня цилиндра [10]:

где S-площадь поршня.  Выбираем цилиндр с креплением на лапах и с диметром поршня 100 мм, ходом поршня 500 мм по ГОСТ 6440-68. Выбираем диаметр цилиндра больше, учитывая возможное повышение массы колёсной пары в результате повышения на неё нагрузки. 4.2 Расчёт пневмоцилиндра подъема Масса части механизма, так же оказывающая нагрузку на цилиндр mу.э.=200 кг. Масса колёсной пары с буксовыми узлами Mкп=1402 кг. Найдём усилие цилиндра по формуле (4.4) [10]:

Площадь поршня:  Найдём диаметр поршня цилиндра:  Выбираем цилиндр диметром поршня 200 мм и ходом поршня 200 мм по ГОСТ 21307-75. 5 Расчёт реечной передачи Реечная зубчатая передача получила свое название по одной из деталей – рейке. Это единственное зацепление шестерни, которое меняет не скорость и направление крутящего момента, а тип движения. Вращение привода изменяется на движение в заданной плоскости. Отличительной особенностью реечной передачи является ее неограниченная продолжительность. Рейки укладываются в один ряд. На стыках подгоняются, чтобы выдерживался модуль. Для этого просто укладывают на стык в зацепление зубчатую планку с таким же модулем или одну из приготовленных к монтажу реек. Крепеж устанавливается по подметке, что сводит к минимуму погрешность. 5.1 Расчёт числа зубьев шестерни Поскольку выбран делительный диаметр шестерни d=140 мм, необходимо определить модуль и число зубьев шестерни. Выберем модуль m = 5 мм [8]. Число зубьев шестерни [8]:

где d - делительный диаметр шестерни; m – модуль.  5.2 Расчёт передачи на прочность Проверка зубьев шестерни по напряжениям изгиба производится по уравнению (для прямозубой передачи) [8]:

где Р – окружное усилие на реечном колесе, кг; k – коэффициент нагрузки; γ – коэффициент, учитывающий влияние износа зубьев на изгибную прочность, γ = 2,0 (при 30% допускаемом износе); y – коэффициент формы зуба, принимается по табл. 3.7, [8] в зависимости от эквивалентного числа зубьев:

Тогда y = 0,395; b – ширина шестерни (рейки); рекомендуется принимать b = (2÷10)m; тогда b = 50 мм. Ширина зубчатого венца колеса bw = b – 5 = 50–5=45 мм. Окружное усилие Р = 526,81Н; Зубчатая рейка изготовлена из марки стали 15, предел выносливости которой σ-1 = 176МПа. При работе двумя сторонами зуба (реверсивная передача) допускаемые напряжения определяются формулой (5.4) [8]:

где [n] – коэффициент безопасности. Для кованых, нормализованных или улучшенных колёс [n] ≈ 1,8 [8]; k0 – эффективный коэффициент концентрации напряжений у корня зуба. Для стальных, улучшенных и нормализованных колёс k0 ≈ 1,8 [8].  При симметричном расположении зубчатого колеса относительно опор значение k = 1,5.  Условие прочности выполняется. 6 Техника безопасности Техника безопасности при использовании пневмоприводов. Пневмоприводы, пневмосистемы и входящие в их состав пневмоустройства должны соответствовать требованиям безопасности, установленным настоящим стандартом и ГОСТ 12.2.003. При проектировании пневмоприводов, пневмосистем и входящих в их состав пневмоустройств и их эксплуатации должны быть учтены все предполагаемые режимы работы и случаи возможного их применения и проведена оценка опасных ситуаций. Если это осуществимо, то установленные при анализе опасные ситуации должны быть исключены при проектировании. Если это не снижает степени риска, то должны быть применены защитные устройства против этих опасных ситуаций. Пневмоприводы, пневмосистемы и входящие в их состав пневмоустройства для предотвращения воздействия опасных и вредных производственных факторов, способных возникнуть в процессе эксплуатации, должны быть снабжены: - устройствами, предотвращающими превышение значений давления рабочей среды, установленных в технической документации, или обеспечивающими установку средств контроля, не усугубляющими опасности превышения давления; - на выхлопе устройствами очистки рабочей среды от загрязнителей и задержания масляных аэрозолей, если их концентрация в воздухе рабочей зоны превышает предельно допустимые значения по ГОСТ 12.1.005; - устройствами, снижающими уровень шума и вибраций и препятствующими их распространению; - устройствами, предотвращающими развитие опасных ситуаций (или оговорены варианты резервирования пневмоустройств, если развитие таких ситуаций опасно для жизни людей или окружающей среды); - устройствами, предотвращающими возможность травмирования обслуживающего персонала при эксплуатации пневмоприводов, пневмосистем и входящих в их состав пневмоустройств. Соблюдение техники безопасности на промышленных объектах при работе с электричеством является неотъемлемой частью всего производственного процесса. В случае несоблюдения этих норм и правил, администрация предприятия может вводить штрафные санкции в виде лишения денежного вознаграждения или наложения штрафа. При возникновении несчастных случаев виновных могут привлечь к административной или уголовной ответственности. Именно поэтому при работе с электричеством сотрудники должны четко соблюдать регламент техники безопасности: К работе с электрическим током допускаются лица, обладающие теоретическими и практическими знаниями и навыками, получившие документальное подтверждение этого в виде дипломов об образовании; К работе с электрическим током допускаются лица, прошедшие обучение и аттестацию по технике безопасности, что должно быть подтверждено соответствующим удостоверением и записью в журнале о технике безопасности с указанием фамилии, должности и даты проведения инструктажа и сдачи экзамена. Все должно быть подтверждено личной подписью экзаменующегося сотрудника; Аттестацию проходят все сотрудники, вне зависимости от должности. Начальники бригад, не имеющие прямого контакта с электрическим током в процессе производственного процесса, несут полную ответственность за своих подчиненных, выполняющих работы. Запрещено приступать к работе, не облачившись в защитную специальную форму; Электрооборудование должно быть заземлено и соответствовать работам, которые выполняются; Запрещено использование электрического инструмента в местах с высокой степенью возгорания и взрывоопасных помещениях не соответствующего класса защиты; Запрещено применение неисправного электрооборудования; Запрещается находиться в опасной зоне в процессе работы посторонним; При работе во влажной среде (внутри помещения или за его пределами) разрешается использовать инструмент с соответствующим классом защиты, что должно подтверждаться определенной наклейкой на корпусе аппарата: 1-й класс защиты предназначен для работы в безопасных помещениях; 2-й класс защиты инструмента позволительно применять как внутри, так и снаружи помещений с повышенной сферой опасности; 3-й класс защиты позволяет применять оборудования в особо опасных местах. Перед началом рабочего процесса проводится осмотр целостности электрических аппаратов, проводов, переходников и розеток: на наличие заземляющих кабелей, отсутствие повреждений на корпусе. Проверяется работа в холостом режиме. Только после этого подается питание на установку; При смене насадок и запчастей оборудования, прежде чем приступать к процессу, всю установку нужно обесточить; При работе с особо мощными передвижными электрическими установками требуется применение специализированных проводов, обладающих нужной гибкостью и степенью защиты от механического воздействия, заземления и УЗО. Правила эксплуатации подъемно-транспортного оборудования. Правила эксплуатации подъемно-транспортного оборудования включают следующие операции: подготовку к работе, работу на оборудовании и заключительные операции. К управлению подъемно-транспортным оборудованием допускаются лица не моложе 18 лет, обученные безопасным методам труда и имеющие удостоверение на право управления указанным оборудованием. К эксплуатации допускается только исправное оборудование. Около конвейеров, лифтов, подъемников должны быть вывешены правила пользования ими и предупреждающие таблички. Ежедневно перед началом работы проверяют исправность оборудования. На неисправном оборудовании работать категорически запрещается. Безопасность работы на подъемно-транспортном оборудовании обеспечивается своевременными осмотрами, ремонтом и испытанием. Испытание и техническое освидетельствование оборудования (лифтов и подъемников) проводит государственный инспектор не реже 1 раза в год. На каждый вид оборудования в магазине должны быть паспорт и инструкция по эксплуатации. В паспорте отражают все сведения о проводимых ремонтах и осмотрах. При эксплуатации подъемно-транспортного оборудования запрещается работать без ограждения опасных зон, при отсутствии или неисправности заземления, с неисправными электроприборами и приборами автоматики, световой и звуковой сигнализации, тормозами, колесами, рулевым управлением. Запрещается работать при появлении постороннего стука, запаха горящей изоляции. Нельзя допускать перегрузку оборудования, укладывать грузы при движении оборудования, перемещать грузы над площадками, где проходят люди, перевозить людей, если это не предусмотрено инструкциями, превышать установленные скорости движения оборудования, оставлять работающее оборудование без присмотра, загромождать подходы к оборудованию товарами и другими предметами. По окончании работы на всех видах подъемно-транспортного оборудования следует освободиться от грузов, кабину (платформу) лифтов и подъемников опустить на первый этаж, двери шахты и машинного отделения закрыть на ключ. Шумовые и вибрационные характеристики должны соответствовать ГОСТ 12.1.003-83, 12.1.012-78, ГОСТ 12.2.030-78, ГОСТ13731-68. Автоматические линии должны быть снабжены устройствами местного освещения рабочей зоны в соответствии с требованиями ГОСТ 12.2.017-76. Величина освещенности устанавливается СНиП II-4-79. Состояние воздушной среды в рабочей зоне производственных помещений должно соответствовать требованиям ГОСТ 12.1.004-76, ГОСТ 12.1.005-76. Заключение В данной курсовой работе было спроектировано подъемно – поворотное устройство для колесных пар, которое обеспечивает подъем и разворот на 180° колесной пары при проведении демонтажа, монтажа, промежуточной ревизии буксовых узлов колесных пар подвижного состава. Были выполнены задачи по упрощению конструкции и замены электромеханического привода поворота на пневмоприводный. Был произведен расчёт пневмоцилиндра подъема и поворота, а также реечной передачи. Для безопасного использования данной конструкции, а также ее обслуживания была приведена соответствующая техника безопасности. Список использованных источников 1. Лукашук В.С. Нестандартное оборудование вагоносборочного производства. Конструкция, проектирование, расчет: Учебное пособие для студентов вузов ж.-д. транспорта. – М.: Маршрут, 2006. – 208 с. 2. Анурьев В.И. Справочник конструктора – машиностроителя: В 3-х т.: 8еизд., перераб. и доп. Под ред. И.Н. Жестковой. – М.: Машиностроение, 2001. 3. В.К. Еремеев, В.Н. Железняк. Курсовое проектирование нестандартного технологического оборудования вагоноремонтных предприятий – Иркутск: ИрГУПС, 2012. - 267 с. 4. Лукин В.В., Шадур Л.А. Конструирование и расчет вагонов. Учебник для вузов ж.-д. транспорта. М.: УМК МПС РФ, 2000 г, 731 с. 5. Степанов В.В. Конструирование нестандартного технологического оборудования ВРП: методические указания по выполнению курсовой работы для студентов 5 курса очной и 6 курса заочной форм обучения специальности 190300.65 «Подвижной состав железных дорог» специализации 2 – «Вагоны»./ Чита:ЗабИЖТ, 2015.- 26 с. 6. Болотин М.М., Новиков В.Е. Системы автоматизации производства и ремонта вагонов: Учебник для вузов ж.-д. трансп. 2-е изд., перераб. и доп. - М.: Маршрут, 2004. – 310 с. 7. Гордин П.В., Росляков Е.М., Эвелеков В.И. Детали машин и основы конструирования: Учебное пособие – СПб.: СЗТУ, 2006.-186 с. 8. Ю. И. Свирщевский, Н. Н. Макейчик. Расчёт и конструирование коробок скоростей и подач. Минск: Высшая школа. 2001. 592с. 9. Александров М.П. Грузоподъемные машины.-Учебник для вузов.-М.: Изд-во МГТУ ИМ. Н.. Баумана _Высшая школа, 2000.-552с. 10. Кузьмин А.В., Марон Ф.Л. Справочник по расчетам механизмов подъемно-транспортных машин. – 3-е изд, перераб и доп. – Минск: «Высшая школа» 2002. 350 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||