материалы для изготовления сильфона дугогасительной камеры вакуу. Курсовая работа содержит рисунок. Список использованных источников

Скачать 269.85 Kb. Скачать 269.85 Kb.

|

|

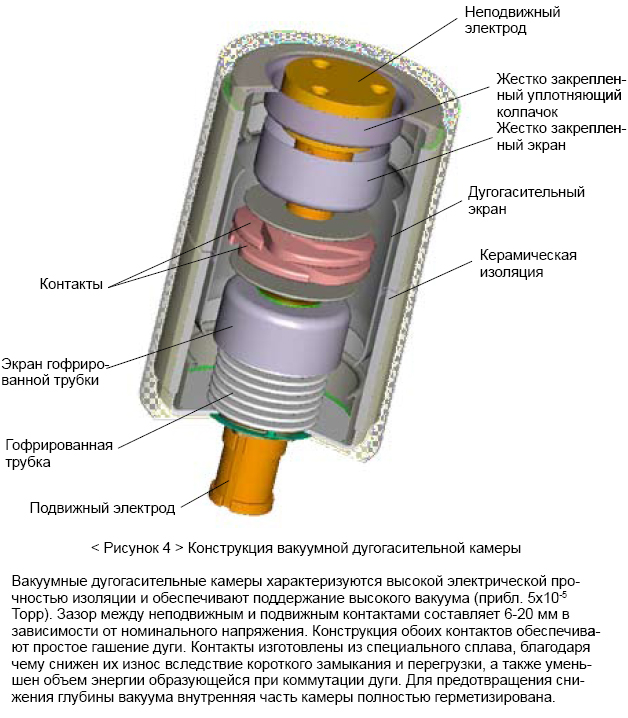

РЕФЕРАТ Текст курсовой работы изложен на страницах машинописного текста. Курсовая работа содержит рисунок. Список использованных источников. Ключевые слова: конструкционные материалы, сильфон, вакуумный выключатель, материалы изготовления сильфона, дугогасительная камера. Объектом данной работы выступают вакуумные выключатели номинальным напряжением 10кВ. Предметом исследования являются материалы для изготовления сильфона дугогасительной камеры вакуумного выключателя номинальным напряжением 10 кВ. Целью данной работы является исследование использования материалов для изготовления сильфона дугогасительной камеры вакуумного выключателя номинальным напряжением 10 кВ. ОглавлениеВВЕДЕНИЕ 5 ГЛАВА 1.ОБЩИЕ СВЕДЕНИЯ О дугогасительной камеры ваакумного выключателя 7 1.1 Рассмотрение устройства вакуумного выключателя 7 1.2 Дугогасительная камера вакуумного выключателя 9 ГЛАВА 2. материалы для изготовления сильфона дугогасительной камеры вакуумного выключателя номинальным напряжением 10 кВ 13 2.1Использование сильфона в дугогасительной камеры вакуумного выключателя 13 При включении вакуумной дугогасительной камеры сильфоны быстро переходят из статического положения устройства, когда контакты замкнуты, в другое статическое положение устройства, когда контакты разомкнуты. Так как сильфоны обладают инерцией, то при внезапном воздействии первыми деформируются крайние гофры, тогда как остальные гофры воспринимают воздействие позже в результате распространения вдоль сильфона волны деформации, скорость продвижения которой зависит от массы и упругости гофров. В результате деформации лишь крайних гофров в жидкости создается местное сжатие в области гофра и местное разряжение в области гофра. 13 Сильфон вакуумного прерывателя в первую очередь отвечает за то, чтобы подвижный электрод перемещался в определенном диапазоне и чтобы функция высокого вакуума вакуумного прерывателя сохранялась в течение длительного периода времени, а также за сохранение механического срока службы вакуумного прерывателя. Сильфон вакуумного прерывателя представляет собой тонкостенную деталь из нержавеющей стали толщиной 0,10,2 мм. 13 Сильфон дугогасительной камеры расширяется и сжимается во время размыкания и замыкания вакуумного выключателя, и поперечное сечение сильфона подвергается различному натяжению. В результате срок службы сильфона следует рассчитывать на основе количества повторяющихся расширений и сжатий, а также рабочего давления. Температура нагрева рабочих условий влияет на срок службы сильфона. Остаточное тепло проводящего стержня передается сильфону, когда вакуумный прерыватель прерывает огромный ток короткого замыкания, повышая температуру сильфона. Когда температура поднимается до определенной точки, сильфоны устают, и срок их службы сокращается. 13 2.2Материалы для изготовления сильфона дугогасительной камеры вакуумного выключателя номинальным напряжением 10 кВ. 15 Глава 3. Альтернативный способ изготовления МАТЕРИАЛов ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНА ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ ВАКУУМНОГО ВЫКЛЮЧАТЕЛЯ НОМИНАЛЬНЫМ НАПРЯЖЕНИЕМ 10 КВ 19 Заключение 27 Список используемой литературы 29 ВВЕДЕНИЕВакуумная дугогасительная камера является важной частью вакуумного выключателя, опыт производства вакуумной дугогасительной камеры известен в уже много лет, и за годы разработки, поглощения и усвоения, популяризации и применения и например, сформирована зрелая система производственного процесса, качество и надежность вакуумной дугогасительной камеры для вакуумного выключателя среднего и низкого напряжения 10 кВ или ниже значительно улучшены, и требования к использованию вакуумного выключателя могут быть быть в основном удовлетворены. В комплект сильфона вакуумного выключателя входят: гофрированная труба содержит основной корпус гофрированной трубы, корпус гофрированной трубы и корпус гофрированной трубы, при этом основной корпус гофрированной трубы имеет многослойную структуру, образованную более чем двумя слоями корпусов труб; части с прямыми кромками расположены на двух осевых концах основного корпуса гофрированной трубы, а части с прямыми кромками сформированы за одно целое путем соединения всех слоев корпусов труб основного корпуса гофрированной трубы с помощью сварки вальцами; фланцы расположены на двух осевых концах основного корпуса гофрированной трубы, и каждый фланец снабжен торцом внутренней стороны, обращенным к другому фланцу, и торцом внешней стороны, обращенным к другому фланцу; первая свариваемая часть образована внешней периферийной поверхностью прямолинейной части и неподвижно соединена и уплотнена с внутренней боковой торцевой поверхностью полки посредством первой кольцевой линии сварки; и вторая свариваемая часть образована торцом основного корпуса гофрированной трубы и жестко соединена и уплотнена с внутренней стенкой фланца через вторую кольцевую сварочную линию. Объектом данной работы выступают вакуумные выключатели номинальным напряжением 10кВ. Предметом исследования являются материалы для изготовления сильфона дугогасительной камеры вакуумного выключателя номинальным напряжением 10 кВ. Целью данной работы является исследование использования материалов для изготовления сильфона дугогасительной камеры вакуумного выключателя номинальным напряжением 10 кВ. Для достижения поставленной цели в курсовой работе решались следующие задачи: 1. рассмотрение устройства вакуумного выключателя; 2. изучение дугогасительной камеры вакуумного выключателя; 3. рассмотреть материалы для изготовления сильфона дугогасительной камеры вакуумного выключателя номинальным напряжением 10 кВ; 4. предложить альтернативный способ изготовления материалов для изготовления сильфона дугогасительной камеры вакуумного выключателя номинальным напряжением 10 кВ. Курсовая работа состоит из введения, двух глав, заключения, списка использованной литературы. ГЛАВА 1.ОБЩИЕ СВЕДЕНИЯ О дугогасительной камеры ваакумного выключателя1.1 Рассмотрение устройства вакуумного выключателяВакуумные выключатели используют вакуум в качестве среды гашения дуги. Давление в камере гашения дуги под высоким вакуумом очень низкое (всего 1,3×10-4~1,3×10-5 Па), существует всего несколько молекул газа, прочность изоляции между электродами высока, а изоляция происходит быстро. Скорость восстановления интенсивности (до 20 кВ/мкс), малый зазор между контактами, малая энергия дуги и легкое гашение дуги в вакууме. : Когда автоматический выключатель отключает ток, в тот момент, когда контакты только что разъединились, ток уменьшится до определенной точки или нескольких точек, где контакты только что разъединились, и сопротивление между контактами резко возрастет, а температура возрастет. быстро, пока не произойдет контакт. Испарение металла одновременно образует очень большую напряженность электрического поля, что приводит к сильному излучению напряженности поля и пробою промежутка, а затем формируется вакуумная дуга. Высокая температура дуги расплавляет материал контактной части, а испаряющийся пар металла поддерживает дугу. Когда ток пересекает ноль, поскольку в окружающем вакууме очень мало молекул газа и поскольку контакт создает магнитное поле при прохождении тока, дуга быстро распространяется вдоль тангенциального направления контактной поверхности под действием силы магнитного поля. Таким образом, пар металла дуги и переносимые точки массы быстро диффундируют в окружающий металлический экран, охлаждаются и повторно конденсируются, так что контактный зазор возвращается в состояние относительно высокого вакуума в течение нескольких микросекунд после того, как ток пересекает ноль. Вакуумные выключатели можно разделить на вакуумные выключатели для автоматических выключателей, вакуумные выключатели для выключателей нагрузки, вакуумные выключатели для контакторов и вакуумные выключатели специального назначения в соответствии с их конкретными требованиями, такими как использование, расположение и отключающая способность. Номер и другие виды. Вакуумный прерыватель имеет различные конструктивные типы, но независимо от того, какой конструктивный тип принят, он состоит из воздухонепроницаемой системы изоляции, токопроводящей системы, экранирующей системы, сильфона и т. д., а также токопроводящих стержней, неподвижных компонентов, направляющих втулок и состав других частей и узлов. Структура воздухонепроницаемой системы изоляции. Он состоит из газонепроницаемого изолирующего цилиндра из стекла, керамики или стеклокерамики, подвижной торцевой крышки, неподвижной торцевой крышки и сильфона из нержавеющей стали. Роль воздухонепроницаемой системы изоляции. Это металлическая деталь, поддерживающая подвижные и статические контакты и защитную крышку, герметично сваренная с этими деталями для обеспечения высокого вакуума в дугогасительной камере. Требования к воздухонепроницаемой системе изоляции: Для обеспечения хорошей герметичности между стеклом, керамикой или стеклокерамикой и металлом, помимо строгой техники эксплуатации при герметизации, требуется также, чтобы воздухопроницаемость самого материала была как можно меньше, а внутреннее газовыделение ограничивалось. Минимальное значение гарантирует, что степень вакуума вакуумного прерывателя не будет ниже заданного значения в течение 10-20 лет. Необходимо обеспечить, чтобы прочность изоляции имела достаточный запас прочности. Должна быть обеспечена определенная степень механической прочности, особенно подвижная и неподвижная накладки должны иметь определенную эластичность, чтобы выдерживать механическую вибрацию во время транспортировки, установки и эксплуатации и избегать повреждения вакуумного прерывателя. Герметичность, изоляция и механическая прочность всей герметичной системы изоляции в течение всего срока службы должны быть гарантированы. 1.2 Дугогасительная камера вакуумного выключателяВакуум, который используется в качестве среды гашения дуги в выключателе, известен как вакуумный выключатель, потому что вакуум обеспечивает высокую прочность изоляции благодаря превосходным свойствам гашения дуги. Это подходит для большинства приложений со стандартным напряжением, потому что для более высокого напряжения вакуумная технология была разработана, но коммерчески нецелесообразна. Работа токоведущих контактов и связанное с этим прерывание дуги происходит в вакуумной камере выключателя, который известен как вакуумный прерыватель. Этот прерыватель включает стальную дугогасительную камеру в центре симметрично расположенных керамических изоляторов. Поддержание вакуумного давления внутри вакуумного прерывателя может осуществляться на уровне 10–6 бар. Производительность вакуумного выключателя в основном зависит от материала, используемого для токоведущих контактов, напримерCu/Cr. Принцип работы вакуумного выключателя заключается в том, что после размыкания контактов выключателя в вакууме между контактами может образоваться дуга за счет ионизации паров металла в контактах. Но дугу можно легко погасить, так как электроны, ионы и пары металлов, генерируемые дугой, быстро конденсируются на внешней стороне контактов CB, поэтому диэлектрическая прочность может быть быстро восстановлена. Наиболее важной особенностью вакуума является то, что как только дуга возникает в вакууме, ее можно быстро погасить из-за быстрого улучшения диэлектрической прочности вакуума. Контактный материал автоматических выключателей должен соответствовать следующим свойствам. Высокая плотность Контактное сопротивление должно быть меньше Электропроводность высокая, чтобы пропускать обычные токи нагрузки без перегрева. Высокая теплопроводность позволяет быстро рассеивать большое количество тепла, выделяемого при дуговом разряде. Термоэлектронная функция должна быть высокой, чтобы обеспечить раннее разрушение дуги. Склонность к сварке должна быть низкой Меньший текущий уровень измельчения Высокая устойчивость к дуге Температура кипения должна быть высокой, чтобы уменьшить дуговую эрозию. Содержание газа должно быть ниже, чтобы обеспечить более длительный срок службы Низкое давление пара должно быть достаточным для уменьшения количества неделимого пара металла внутри камеры. Отключение дуги в вакуумных прерывателях отличается от других типов автоматических выключателей . Разъединение контактов вызывает выделение пара, заполняющего контактное пространство. Он состоит из положительных ионов, высвобождаемых из контактного материала. Плотность пара зависит от силы тока в дуге. При уменьшении тока скорость выделения пара уменьшается, и после нулевого тока среда восстанавливает свою диэлектрическую прочность, если плотность пара уменьшается. Когда отключаемый ток в вакууме очень мал, дуга имеет несколько параллельных путей. Полный ток делится на множество параллельных дуг, которые отталкиваются друг от друга и распространяются по поверхности контакта. Это называется диффузной дугой, которую можно легко прервать. При больших значениях тока дуга концентрируется в небольшой области. Это вызывает быстрое испарение контактной поверхности. Прерывание дуги возможно, если дуга остается в рассеянном состоянии. Если ее быстро убрать с контактной поверхности, дуга загорится повторно. На гашение дуги в вакуумных выключателях большое влияние оказывают материал и форма контактов, а также метод учета паров металла. Путь дуги продолжает двигаться, так что температура в любой точке не будет высокой. Обрыв тока в вакуумном выключателе в основном происходит в масляных выключателях, а также в воздухе из-за нестабильности столба дуги. В вакуумных выключателях прерывание тока в основном зависит от давления пара, а также от свойств электронной эмиссии в контактном материале. Таким образом, на уровень измельчения также влияет теплопроводность, чем меньше теплопроводность, тем ниже уровень измельчения. Можно уменьшить текущий уровень, при котором происходит прерывание, выбрав материал контакта, обеспечивающий достаточное количество паров металла, чтобы позволить току приблизиться к чрезвычайно низкому значению, однако это часто не делается, поскольку это плохо влияет на диэлектрическую способность. Изолирующая среда вакуумного выключателя имеет высокую степень гашения дуги по сравнению с другими типами выключателей. Давление в вакуумном прерывателе составляет около 10-4 торрент, что включает в себя очень мало молекул внутри прерывателя. Этот автоматический выключатель обладает в основном двумя исключительными свойствами, такими как следующие. По сравнению с другими изоляционными материалами, используемыми в автоматических выключателях, этот автоматический выключатель является превосходной диэлектрической средой. Это лучше по сравнению с другими средами, кроме SF6 и воздуха, потому что они используются при высоком давлении. Как только дуга открывается отдельно за счет перемещения контактов в вакууме, происходит обрыв на нулевом основном токе. При прерывании этой дуги их диэлектрическая прочность увеличится в тысячу раз по сравнению с другими типами выключателей. Эти свойства сделают автоматические выключатели более эффективными, меньшими по весу и стоимости. Срок службы этих автоматических выключателей выше, чем у других автоматических выключателей, и они не требуют обслуживания. Частями вакуумного выключателя являются вакуумный прерыватель, клеммы, гибкие соединения, опорные изоляторы, рабочий стержень, стяжка, общая рабочая смена, рабочая кукуруза, стопорный кулачок, включающая пружина, ломающая пружина, нагрузочная пружина и основное звено. ГЛАВА 2. материалы для изготовления сильфона дугогасительной камеры вакуумного выключателя номинальным напряжением 10 кВ2.1Использование сильфона в дугогасительной камеры вакуумного выключателя1) Дуга гасится в герметичном контейнере, что предотвращает утечку дуги и горячего газа. Камера гашения дуги проста в установке и устранении неполадок как автономный компонент. 2) Контактный зазор крошечный, обычно около 10 мм, усилие закрытия низкое, механизм простой, а срок службы большой. 3) Время гашения дуги короткое, напряжение дуги низкое, энергия дуги низкая, потери контактов низкие, а время отключения много. 4) Подвижный направляющий стержень имеет низкий момент инерции, что делает его пригодным для многократного использования. 5) Рабочий механизм небольшой, как и общий объем и вес. 6) Когда переключатель включен, мощность управления низкая, а шум действия низкий. 7) Нет риска возгорания или взрыва, поскольку дугогасящая или изолирующая среда не содержит масла. 8) Контактная головка представляет собой полностью герметичную конструкцию, на которую не воздействуют влага, пыль, токсичные газы или другие внешние воздействия, и она имеет надежную работу и стабильные характеристики включения-выключения. 9) Среда между трещинами быстро восстанавливается после размыкания вакуумного выключателя, и среда не нуждается в замене. 10) Контактный элемент трубки вакуумного переключателя не требует технического обслуживания или осмотра в течение всего срока службы, который обычно составляет около 20 лет. Объем работ по техническому обслуживанию невелик, а затраты на техническое обслуживание минимальны. 11) Он идеально подходит для применения в распределительной сети благодаря многочисленным функциям повторного включения. 2.2Материалы для изготовления сильфона дугогасительной камеры вакуумного выключателя номинальным напряжением 10 кВ.Контактные материалы (КМ) для ВДК должны удовлетворять комплексу требований. Наряду с обычными требованиями к КМ коммутационных аппаратов любых типов, такими как высокие электро- и теплопроводность, высокая электроэрозионная стойкость, механическая прочность, возникает ряд специфических требований, обусловленных работой контактов в вакууме. К числу таких требований относятся высокая отключающая способность, малая сила сварки при протекании через замкнутые контакты и при включении тока, высокая электрическая прочность межконтактных промежутков, малый ток среза, низкое газосодержание, высокая сорбционная способность паров КМ по отношению к остаточным газам, выделяющимся из контактов и других поверхностей ВДК при горении дуги. Ни один из чистых металлов комплексу этих требований не удовлетворяет. Потребовалась разработка специальных КМ, заключавшаяся в выборе компонентов и оптимизации их состава, разработке технологии изготовления, в исследовании свойств КМ. Для исследования свойств использовались традиционные методы и были разработаны новые, связанные с работой КМ и ВДК. Всесторонние испытания КМ позволяли производить их отбор и сравнение. Разработка КМ велась в двух направлениях: путем получения многокомпонентных сплавов и создания металлокерамических композиций, изготавливаемых методами порошковой металлургии. От применения тугоплавких металлов вольфрама и молибдена в качестве основных компонентов КМ для ВДК с большими отключаемыми токами пришлось отказаться. За время горения дуги отключения такие контакты нагреваются до температур, достаточных для заметной термоэлектронной эмиссии, что ограничивает отключающую способность ВДК. Поэтому в качестве металлов, составляющих основу КМ, были выбраны медь, железо, хром, имеющие температуру кипения не выше 3000 К. В качестве компонентов, снижающих силу сварки и ток среза, использовались висмут и сурьма. Причем предпочтение было отдано висмуту, так как он менее токсичен и практически не растворяется в меди, вследствие чего при малых добавках к меди ее электропроводность снижается очень мало. Вводились и другие добавки, улучшающие те или иные характеристики КМ [3]. Следует указать, что универсальный КМ, удовлетворяющий одновременно всем требованиям, не создан ни в СССР, ни за рубежом. Чаще всего введение какого-либо компонента одни параметры улучшает, другие ухудшает. Например, введение висмута уменьшает ток среза и силу сварки, но одновременно снижает электрическую прочность, а в больших количествах и отключающую способность. Другой пример: введение в КМ больших количеств железа или хрома на порядок увеличивает электроэрозионную стойкость [3], повышает отключаемый ток и электрическую прочность, но одновременно увеличивает удельное электрическое сопротивление и, следовательно, нагрев ВДК при протекании номинальных токов. В результате был разработан и внедрен в серийное производство ряд КМ, применяющихся для разных ВДК. Основные параметры разработанных КМ: удельное электрическое сопротивление, твердость по Бринеллю, сила разрыва сварки, ток среза. Первые два параметра измерялись традиционными методами, для измерения трех других были разработаны специальные методы. Сила разрыва сварки определялась как сила, необходимая для размыкания контактов ВДК после протекания импульса асимметричного переменного тока промышленной частоты длительностью 3-5 полупериодов и наибольшей амплитудой 50-60 кА. При этом сила контактного нажатия была несколько ниже минимально необходимой для предотвращения отброса контактов электродинамическими силами. Для разных КМ эта сила составляла 1200-1900 Н. В этих условиях в большинстве случаев в области амплитудного значения тока наблюдался отброс контактов длительностью 1-3 мс, после чего контакты вновь замыкались под действием контактного нажатия. Ток среза определялся по осциллограммам тока как среднее арифметическое значение в 100 отключениях переменного тока 15 А при произвольной фазе размыкания контактов. При этом токе можно было с достаточной точностью измерить ток среза у КМ, имеющих разные токи среза. Предельный ток отключения определялся при возвращающемся напряжении 10 кВ путем испытания ВДК с цилиндрическими контактами диаметром 28 мм при ходе подвижного контакта 4-5 мм. Композиции хром-медь-вольфрам и хром-медь-вольфрам-висмут имеют большую электропроводность и обеспечивают меньшее переходное сопротивление, чем композиции на основе железа. Поэтому хромосодержащие композиции нашли применение в ВДК с номинальными токами 400-2500 А. Композиция хром-медь-вольфрам-висмут содержит меди больше, чем композиция хром- медь-вольфрам, поэтому она имеет большую электропроводность и обеспечивает меньшее переходное сопротивление. Увеличение содержания меди приводит к росту силы сварки. Введение в композицию висмута компенсирует этот отрицательный эффект. Уменьшение переходного сопротивления позволило применить композицию хром-медь-вольфрам-висмут в ВДК с номинальным током 3150 А. ВДК снабжены направляющими, закрепленными снаружи на фланце корпуса со стороны подвижного ввода. Направляющая ограничивает боковое смещение подвижного ввода и задает его поступательное движение под действием привода выключателя вдоль оси ВДК. Все детали перед сборкой подвергаются специальной очистке. Детали соединяются пайкой твердыми припоями или сваркой в контролируемых защитных средах. На всех операциях сборки с помощью гелиевого масс-спектроскопического течеискателя проверяется герметичность узлов. ВДК снабжены газопоглотителем. Собранная камера подвергается обезгаживанию при высокой температуре и специальной электротехнической обработке. Все ВДК после изготовления проверяются одноминутным испытательным напряжением промышленной частоты. В них измеряется также давление остаточных газов. Мерой давления является ионный ток в цепи ВДК, помещенной в постоянное продольное магнитное поле, к разомкнутым контактам которой приложено постоянное высокое напряжение. Кроме того, измеряется электрическое сопротивление ВДК на постоянном токе при дополнительном контактном нажатии, значение которого задается в технических условиях на ВДК для обеспечения их стойкости при протекании сквозных токов. Проверяются основные габаритные размеры ВДК. ВДК подвергаются также периодически, не реже одного раза в год, испытанию на коммутационный ресурс при номинальном токе, проверке напряжением грозового импульса, механическим и климатическим испытаниям. Испытания на коммутационную способность, устойчивость к сквозным токам и испытания на нагрев номинальным током проводятся многократно: в процессе разработки, при освоении серийного производства, при разработке и постановке на серийное производство коммутационных аппаратов, в которых применяются ВДК, а также в процессе серийного производства ВДК раз в несколько лет. Глава 3. Альтернативный способ изготовления МАТЕРИАЛов ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНА ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ ВАКУУМНОГО ВЫКЛЮЧАТЕЛЯ НОМИНАЛЬНЫМ НАПРЯЖЕНИЕМ 10 КВЯвляясь уплотнительным и соединительным элементом вакуумных прерывателей, сильфоны играют жизненно важную роль в вакуумных прерывателях. В существующей вакуумной дугогасительной камере однослойная гофрированная труба, показанная на рис. 1, в основном используется, и когда высоковольтный выключатель принимает вакуумную дугогасительную камеру в качестве отключающего устройства в процессе разработки, не наносящем вреда окружающей среде, поскольку давление внешней изолирующей среды выше, скорость отключения и ход отключения выключателя больше, что обеспечивает более высокие требования к прочности и сроку службы гофрированной трубы вакуумной дугогасительной камеры.  Рис. 1. Вакуумная дугогасительная камера Изобретение направлено на создание узла гофрированной трубы, отвечающего требованиям использования гофрированной трубы, когда вакуумная камера гашения дуги применяется к высоковольтному выключателю; изобретение также направлено на создание вакуумной дугогасительной камеры, отвечающей требованиям использования вакуумной дугогасительной камеры, применяемой в высоковольтном автоматическом выключателе; изобретение также направлено на создание безопасного для окружающей среды вакуумного выключателя, способного включать и выключать высокое напряжение. Для достижения цели техническая схема сильфонного узла вакуумной дугогасительной камеры выглядит следующим образом: В комплект сильфона вакуумного прерывателя входят: гофрированная труба содержит основной корпус гофрированной трубы, корпус гофрированной трубы и корпус гофрированной трубы, при этом основной корпус гофрированной трубы имеет многослойную структуру, образованную более чем двумя слоями корпусов труб; части с прямыми кромками расположены на двух осевых концах основного корпуса гофрированной трубы, а части с прямыми кромками сформированы за одно целое путем соединения всех слоев корпусов труб основного корпуса гофрированной трубы с помощью сварки вальцами; фланцы расположены на двух осевых концах основного корпуса гофрированной трубы, и каждый фланец снабжен торцом внутренней стороны, обращенным к другому фланцу, и торцом внешней стороны, обращенным к другому фланцу; первая свариваемая часть образована внешней периферийной поверхностью прямолинейной части и неподвижно соединена и уплотнена с внутренней боковой торцевой поверхностью полки посредством первой кольцевой линии сварки; и вторая свариваемая часть образована торцом основного корпуса гофрированной трубы и жестко соединена и уплотнена с внутренней стенкой фланца через вторую кольцевую сварочную линию. Изобретение имеет следующие полезные эффекты: во-первых, основной корпус гофрированной трубы имеет многослойную структуру, и многослойная структура полезна для повышения ударной вязкости и сопротивления усталости основного корпуса гофрированной трубы; во-вторых, прямолинейная часть соединяет все слои трубных тел в единое целое, так что не только обеспечивается герметичность между всеми слоями трубных корпусов, но и линейная часть имеет большую толщину, линейная часть и внутренняя боковой торец фланца может быть приварен и закреплен при условии невозможности проварки корпусов труб, а также обеспечены условия для двух кольцевых сварных швов между основным телом гофрированной трубы и фланцем; и в-третьих, основной корпус гофрированной трубы жестко соединен с фланцем двумя кольцевыми сварными швами, В заключение, структурная прочность узла гофрированной трубы может быть эффективно обеспечена конструкцией многослойной конструкции и двумя линиями кольцевой сварки, так что сборка гофрированной трубы может соответствовать требованиям использования вакуумного выключателя при большой скорости срабатывания и большой рабочий ход при работе с вакуумной дугогасительной камерой; а прямая фланцевая часть и конструкция двух кольцевых сварных швов могут эффективно гарантировать герметичность сборки гофрированной трубы в каждом положении и избежать утечки воздуха, вызванной избыточным средним давлением, когда сборка гофрированной трубы применяется к вакууму. дугогасительной камеры, тем самым гарантируя надежность использования узла гофротрубы на вакуумной дугогасительной камере высоковольтного выключателя. В качестве предпочтительного технического решения узел сильфона дополнительно включает третий сварной шов, образованный участком прямой кромки; третий сварной шов расположен между первым сварным швом и вторым сварным швом; фланец содержит корпус соединительной пластины и цилиндрическую шейку, при этом цилиндрическая шейка выступает к одной стороне корпуса соединительной пластины; третья сварная часть и цилиндрическая горловина фиксируются шовной сваркой. Имеет следующие преимущества: благодаря тому, что основная часть сильфона и фланец проходят через два фиксированных круглых сварных соединения, сварка трубчатым шейным швом третьей сварной части и фланца является фиксированной, дополнительно увеличила площадь соединения основной части сильфона. и фланец, способствует дальнейшему повышению прочности конструкции сильфонногоподузла, улучшает эксплуатационные требования, удовлетворяя требованиям вакуумного прерывателя высоковольтного выключателя сильфонногоподузла. Предпочтительно все концевые части корпуса сильфона имеют прямолинейные края. Имеет следующие преимущества: с одной стороны, вторая сварочная часть также образована частью с прямым краем, и все слои трубных тел части с прямым краем соединены в одно целое, так что вторая часть для сварки и фланец могут быть удобно сваривается и фиксируется; с другой стороны, вакуумный прерыватель сильфонногоподузла был применен к автоматическому выключателю, когда автоматический выключатель размыкается, мощность может передаваться между наконечником основной части сильфона и фланцем, полностью устанавливает наконечник основной части сильфона в прямую часть фланца. благоприятен для разделения мощности, передаваемой на наконечник основной части сильфона через всю прямую часть фланца для лучшего эффекта передачи мощности сильфонногоподузла. Предпочтительно второй кольцевой шов представляет собой угловой шов. Имеет следующие преимущества: основной корпус гофрированной трубы и внутреннюю стенку фланца можно удобно приварить. Для реализации цели техническая схема вакуумной дугогасительной камеры выглядит следующим образом: вакуумный прерыватель содержит: корпус; подвижный токопроводящий стержень подвижно смонтирован на оболочке направляющим образом; вакуумный прерыватель по-прежнему включает: один конец узла гофрированной трубы закреплен на подвижном токопроводящем стержне, а другой конец узла гофрированной трубы закреплен на обечайке; в комплект сильфона входят: гофрированная труба содержит основной корпус гофрированной трубы, корпус гофрированной трубы и корпус гофрированной трубы, при этом основной корпус гофрированной трубы имеет многослойную структуру, образованную более чем двумя слоями корпусов труб; части с прямыми кромками расположены на двух осевых концах основного корпуса гофрированной трубы, а части с прямыми кромками сформированы за одно целое путем соединения всех слоев корпусов труб основного корпуса гофрированной трубы с помощью сварки вальцами; фланцы расположены на двух осевых концах основного корпуса гофрированной трубы, и каждый фланец снабжен торцом внутренней стороны, обращенным к другому фланцу, и торцом внешней стороны, обращенным к другому фланцу; первая свариваемая часть образована внешней периферийной поверхностью прямолинейной части и неподвижно соединена и уплотнена с внутренней боковой торцевой поверхностью полки посредством первой кольцевой линии сварки; и вторая свариваемая часть образована торцом основного корпуса гофрированной трубы и жестко соединена и уплотнена с внутренней стенкой фланца через вторую кольцевую сварочную линию. Изобретение имеет следующие полезные эффекты: во-первых, основной корпус гофрированной трубы имеет многослойную структуру, и многослойная структура полезна для повышения ударной вязкости и сопротивления усталости основного корпуса гофрированной трубы; во-вторых, прямолинейная часть соединяет все слои трубных тел в единое целое, так что не только обеспечивается герметичность между всеми слоями трубных корпусов, но и линейная часть имеет большую толщину, линейная часть и внутренняя боковой торец фланца может быть приварен и закреплен при условии невозможности проварки корпусов труб, а также обеспечены условия для двух кольцевых сварных швов между основным телом гофрированной трубы и фланцем; и в-третьих, основной корпус гофрированной трубы жестко соединен с фланцем двумя кольцевыми сварными швами, В заключение, структурная прочность узла гофрированной трубы может быть эффективно обеспечена конструкцией многослойной конструкции и двумя линиями кольцевой сварки, так что сборка гофрированной трубы может соответствовать требованиям использования вакуумного выключателя при большой скорости срабатывания и большой рабочий ход при работе с вакуумной дугогасительной камерой; а прямая фланцевая часть и конструкция двух кольцевых сварных швов могут эффективно гарантировать герметичность сборки гофрированной трубы в каждом положении и избежать утечки воздуха, вызванной избыточным средним давлением, когда сборка гофрированной трубы применяется к вакууму. дугогасительная камера, В качестве предпочтительного технического решения узел сильфона дополнительно включает третий сварной шов, образованный участком прямой кромки; третий сварной шов расположен между первым сварным швом и вторым сварным швом; фланец содержит корпус соединительной пластины и цилиндрическую шейку, при этом цилиндрическая шейка выступает к одной стороне корпуса соединительной пластины; третья сварная часть и цилиндрическая горловина фиксируются шовной сваркой. Имеет следующие преимущества: благодаря тому, что основная часть сильфона и фланец проходят через два фиксированных круглых сварных соединения, сварка трубчатым шейным швом третьей сварной части и фланца является фиксированной, дополнительно увеличила площадь соединения основной части сильфона. и фланец, способствует дальнейшему повышению прочности конструкции сильфонногоподузла, улучшает эксплуатационные требования, удовлетворяя требованиям вакуумного прерывателя высоковольтного выключателя сильфонногоподузла. Предпочтительно все концевые части корпуса сильфона имеют прямолинейные края. Имеет следующие преимущества: с одной стороны, вторая сварочная часть также образована частью с прямым краем, и все слои трубных тел части с прямым краем соединены в одно целое, так что вторая часть для сварки и фланец могут быть удобно сваривается и фиксируется; с другой стороны, вакуумный прерыватель сильфонногоподузла был применен к автоматическому выключателю, когда автоматический выключатель размыкается, мощность может передаваться между наконечником основной части сильфона и фланцем, полностью устанавливает наконечник основной части сильфона в прямую часть фланца. благоприятен для разделения мощности, передаваемой на наконечник основной части сильфона через всю прямую часть фланца для лучшего эффекта передачи мощности сильфонногоподузла. ЗаключениеВакуумная дугогасительная камера является важной частью вакуумного выключателя, опыт производства вакуумной дугогасительной камеры известен в Китае уже много лет, и за годы разработки, поглощения и усвоения, популяризации и применения и например, сформирована зрелая система производственного процесса, качество и надежность вакуумной дугогасительной камеры для вакуумного выключателя среднего и низкого напряжения 10кВ или ниже значительно улучшены, и требования к использованию вакуумного выключателя могут быть в основном удовлетворены. Структурная прочность узла гофрированной трубы может быть эффективно обеспечена конструкцией многослойной конструкции и двумя линиями кольцевой сварки, так что сборка гофрированной трубы может соответствовать требованиям использования вакуумного выключателя при большой скорости срабатывания и большой рабочий ход при работе с вакуумной дугогасительной камерой; а прямая фланцевая часть и конструкция двух кольцевых сварных швов могут эффективно гарантировать герметичность сборки гофрированной трубы везде и избежать явления утечки воздуха, вызванного избыточным средним давлением, когда сборка гофрированной трубы применяется к вакуумной дуге. камера пожаротушения, В качестве предпочтительного технического решения узел сильфона дополнительно включает третий сварной шов, образованный участком прямой кромки; третий сварной шов расположен между первым сварным швом и вторым сварным швом; фланец содержит корпус соединительной пластины и цилиндрическую шейку, при этом цилиндрическая шейка выступает к одной стороне корпуса соединительной пластины; третья сварная часть и цилиндрическая горловина фиксируются шовной сваркой. Имеет следующие преимущества: благодаря тому, что основная часть сильфона и фланец проходят через два фиксированных круглых сварных соединения, сварка трубчатым шейным швом третьей сварной части и фланца является фиксированной, дополнительно увеличила площадь соединения основной части сильфона. и фланец, способствует дальнейшему повышению прочности конструкции сильфонногоподузла, улучшает эксплуатационные требования, удовлетворяя требованиям вакуумного прерывателя высоковольтного выключателя сильфонногоподузла. Предпочтительно все концевые части корпуса сильфона имеют прямолинейные края. Список используемой литературыАлфферов Д.Ф., Рыльская Л.А., Сидоров В.А. Изменение диэлектрической прочности вакуумных прерывателей при сокращении срока службы // Электротехника . 81, нет. 11, стр. 25-31, 2010. ДжэсопРю, Ён-Гын Ким, ЧонвунЧой и Сеоквон Парк, «Экспериментальное исследование VCB 170 кВ с использованием вакуумного прерывателя с одним разрывом», XXVthISDEIV , стр. 493-496, 2014. Перцев А.А., Панибратец А.Н., Рыльская Л.А. О предотвращении повторного включения вакуумных выключателей // Электротехника . 12, стр. 28-35, 2011. Перцев А.А., Рыльская Л.А., Вакуумное коммутационное устройство Б.И. Патент № 2374718 C1RU , №. 33, 2009. Перцев А.А., Чистяков С.П., Контактная система для вакуумного прерывателя, Патент № 1725681 (РФ) , 1993. Рыльская Л.А. "О применимости синтетической схемы для испытания вакуумных выключателей на отключающую способность", XXII Международная научно-техническая конференция Международной ассоциации "ТРАВЭК" , стр. D9, 2015. Рыльская Л.А. Электрическая прочность секций вакуумных дугогасительных камер в конце электрической наработки. Пробивная прочность секций вакуумных дугогасительных камер после выхода из строя, Электротехника , стр. 14-21, 2002. Рыльская Л.А., Перцев А.А. Напряженность электрического поля на контактах и экранах вакуумных прерывателей при пробоях после отключения тока // Электротехника . 2, стр. 29-32, 1989. Рыльская Л.А., Перцев А.А. Электрическая прочность вакуумных дугогасительных камер после отключения тока // Электротехника . 1, стр. 5-9, 1985. Рыльская, Л.А. Выбор хода контактов вакуумного одноразмыкающего выключателя класса С1, Электро , № 2, с. 3, стр. 40-46, 2014. Селикатова С.М., Лукацкая И.А. Начальная стадия вакуумной прерывистой дуги // Журнал теоретической физики . 42, нет. 7, стр. 1508-1514, 1972. Хими Х., Такашима Т., Шиммон Т., Умоя Э. и Янагисава Х. Б., Прогресс в разработке вакуумных силовых выключателей высокого напряжения , 1977 г. |