Регулирование паропроизводительности утилизационных котлов осуществляют, используя следующие методы.

Основа метода байпасирования газов заключается в изменении посредством газоперепуекных заслонок расхода отработавших газов через поверхности нагрева утилизационного котла (УК), а, следовательно, и количества подведенной к нему теплоты в зависимости от потребности в паре. Основными достоинствами этого метода являются его простота, возможность осуществления широкого диапазона регулирования (от 0 до 100%) при плавном протекании переходных процессов, возможность отключения котла по газовой стороне в случае повреждения. Данный метод единственный, при котором уменьшается противодавление в выпускном тракте ГД с уменьшением паропроизводительности УК (увеличением степени открытия газоперепускной заслонки). Основные недостатки – необходимость установки громоздкого обводного газохода и глушителя, сложность формы заслонки, затрудняющая обеспечение плотности ее прилегания (поэтому возможны протечки газов). В процессе эксплуатации газоперепускные заслонки часто заклинивают вследствие их деформации и искривления осей, перекосов концевых валов в направляющих втулках, что приводит зачастую к необходимости отказа от автоматического регулирования паропроизводительности котла. Ремонт газоперепускного устройства – очень трудоемкая операция, осуществляемая в заводских условиях. Положение заслонки влияет не только на давление, но и на температуру перегретого пара.

Данный метод может быть применен в различных типах утилизационных котельных установок (УКУ), однако его использование особенно неудобно при большом расходе газов через котел, что приводит к необходимости установки громоздких газоперепускных устройств. Кроме того, инерционность объекта регулирования требует значительного времени для установления соответствия между необходимым расходом пара и паропроизводительностью котла.

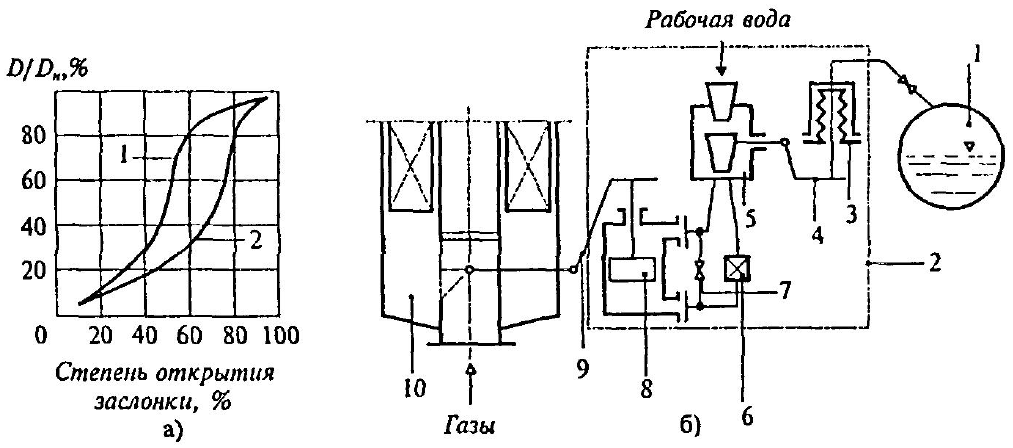

Рисунок 1.1 – Регулирование паропроизводительности УК байпасированием газов: а – зависимость паропроизводительности от степени открытия газоперепускной заслонки (1 – рз / рк 1; 2 – рз / рк < 1); б – принципиальная схема

На рисунке 1.1, а показана характеристика регулирования, которая может принимать различный вид в зависимости от соотношения сопротивления газоперепускной заслонки и сопротивления, создаваемого утилизационным котлом, т.е. от рз/рк.

На отечественных судах газоперепускной заслонкой 10 управляет одноимпульсный гидравлический пропорциональный регулятор давления пара 2 (рисунке 1, б). Сильфон 3 воспринимает изменение давления пара в сепараторе 1 и воздействует через рычаг 4 на струйное усилительное реле 5 и поршень 8 исполнительного механизма, который, перемещаясь через систему рычагов 9 и вал, устанавливает газоперепускную заслонку в соответствующее положение. Время перестановки заслонки устанавливается дросселем 6. При ручном регулировании открытием клапана 7соединяют полости ИМ.

Регулировать площадь эффективной поверхности нагрева можно изменением: числа введенных в работу пучков труб или змеевиков УК, что обеспечивается путем открытия или закрытия соответствующих клапанов; положения уровня воды, определяющего площадь испарительной поверхности нагрева вертикально-газотрубного УК. Площадь эффективной поверхности нагрева в обоих случаях должна изменяться в зависимости от потребности в паре.

Позиционный способ регулирования путем изменения числа введенных в работу пучков труб или змеевиков, определяющих площадь эффективной поверхности нагрева, прост, достаточно надежен, требует для своего осуществления относительно небольших капиталовложений, объема и массы оборудования, эксплуатационных расходов. Однако данный способ не обеспечивает поддержания постоянного давления пара при изменениях подвода теплоты к УК или расхода пара на потребителях, а также возможности качественного регулирования паропроизводительности УК при минимальных нагрузках, усложняет конструкцию УК наличием большого числа змеевиков с соответствующей арматурой. Кроме того, при быстром закрытии регулирующих клапанов возможно образование накипи в змеевиках, удаление которой требует дорогостоящей кислотной промывки.

Применение данного способа в качестве самостоятельного целесообразно для УК с принудительной циркуляцией небольшой паропроизводительности, где расход пара, изменяющийся в зависимости от условий эксплуатации судна, значительно ниже номинальной паропроизводительности УК, а переменное давление пара не оказывает существенного влияния на работу потребителей. В системах глубокой утилизации теплоты его целесообразно использовать совместно с методом, основанным на сбросе излишков пара в конденсатор (при неработающем УТГ) для регулирования паропроизводительности УК в диапазоне 0…40%, что сократит эксплуатационные расходы и повысит надежность оборудования, реализующего метод регулирования паропроизводительности сбросом излишков пара в конденсатор.

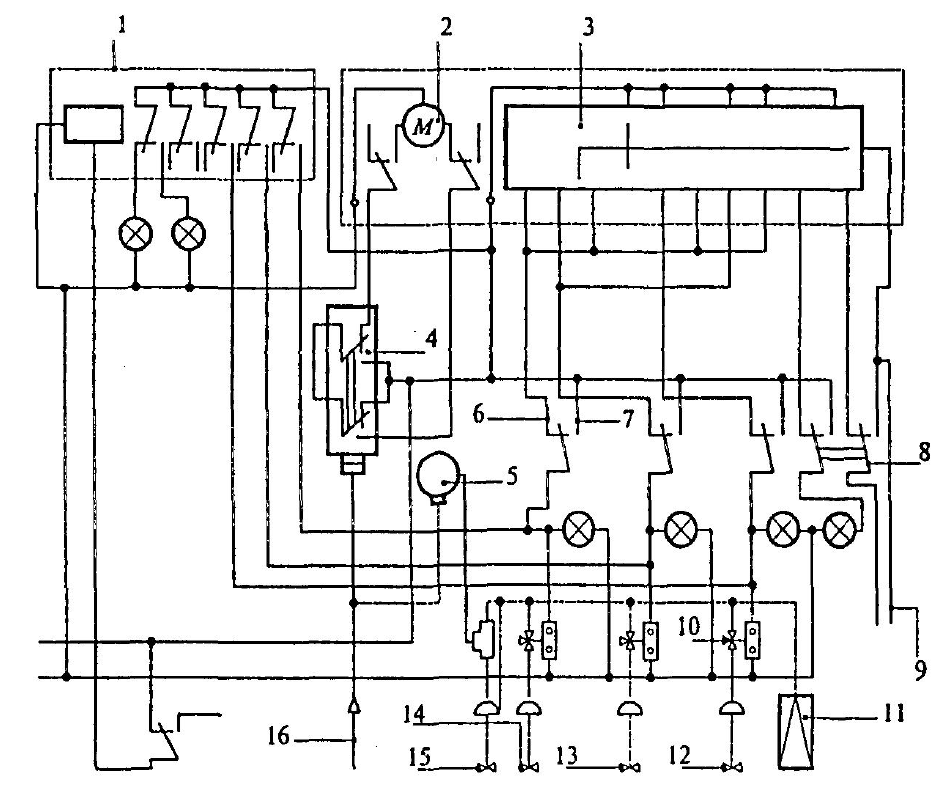

Схема АСР (рисунок 1.2) предназначена для регулирования паропроизводительности УК, разделенного на 4 секции, причем включение трех из них осуществляется автоматически в зависимости от давления пара. В УК осуществлено 7-ступенчатое регулирование посредством контроллера 3 с включением или выключением соответствующих змеевиков.

Рисунок 1.2 – Схема АСР паропроизводительности УК изменением числа включенных в работу змеевиков: штрихпунктирные линии - паропроводы; штриховые – воздухопроводы; сплошные – электрические связи

После пуска с помощью тумблера 9 электродвигатель 2 с установленной программой получает импульс от регулятора Удавления пара, соединенного с котлом паропроводом 16. В зависимости от верхнего или нижнего предельного значений давления вал программного двигателя 2 поворачивается на определенный угол в одном или другом направлении. При этом электромагнитные клапаны 10, получающие импульс, включают или выключают пневматические управляемые клапаны первой 14, второй 13 и четвертой 12 регулируемых секций. Небольшие количества избыточного пара с помощью регулятора давления 5 и клапана 15 направляются непосредственно в цистерну питательной воды. Посредством воздействия на переключатель 8 можно установить систему в положении «Автоматическое регулирование») или 7 («Ручное регулирование»). Сжатый воздух подводится через редукционный клапан 11. При отклонении давлений от допустимых пределов и включении секций срабатывает реле 1.

Метод регулирования паропроизводительности, основанный на сбросе излишков пара в конденсатор и позволяющий осуществлять качественное регулирование в любом диапазоне нагрузок, но требующий для своего осуществления значительных капиталовложений и эксплуатационных расходов, применяется в качестве самостоятельного в УКУ с различными типами УК. Излишки пара сбрасываются в конденсатор турбогенератора (ТГ), причем период уменьшения нагрузки ТГ совпадает с увеличением количества сбрасываемого пара, и, наоборот, при увеличении нагрузки ТГ клапан сброса пара закрывается. Часто для сброса излишков пара устанавливают атмосферный конденсатор. При этом методе регулирования УК практически работает с постоянной нагрузкой, т. е. независимо от расхода пара.

Однако наличие дополнительного конденсатора с циркуляционным насосом и другим оборудованием удорожает УКУ, снижает экономичность и надежность ее работы. Данный метод регулирования предпочтительно применять в установках, где для сброса излишков пара можно использовать конденсатор ТГ и где более полно используется производительность УК.

Схема регулирования паропроизводительности УК обратным сбросом пара в конденсатор приведена на рисунке 1.3.

Рисунок 1.3 – САР паропроизводительности утилизационного котла

Сброс пара производится через клапан 24, перемещение которого производится исполнительным механизмом одностороннего действия 23 при автоматическом или дистанционном управлении либо вращением винта 22 при ручном управлении.

Пневматический ПИ-регулятор состоит из последовательно соединенных блока управления с ПИ-преобразователем и позиционера с мембранным ИМ одностороннего действия, к которым от СДВ подводится сжатый воздух давлением рп = 137 кПа. Если ПИ-преобразователь неисправен, то, переключив кран 3 в положение «Ручное», можно дистанционно управлять клапаном сброса пара. Для этого вращением маховика 1 задатчика 2 изменяют давление управляющего воздуха ру, действующего на жесткий центр 29 мембранного измерителя давления позиционера.

На установившемся режиме сила, вызванная давлением ру на жесткий центр 29, уравновешивается силой растянутой пружины 28 жесткой обратной связи, и он удерживается относительно сопла двухкамерного УУ с зазором 2. Пропорционально этому зазору в камере Б устанавливается давление р1 воздуха, поступающего через дроссель 33. В глухую камеру А воздух поступает с давлением рп. Сила, вызванная разностью давлений рп-р1 на наружные мембраны, удерживает жесткий центр 32 прижатым к золотнику 31 и уравновешивается силой действия пружины 30. Полости В золотника и исполнительного механизма 23 заперты, а давление р2 на жесткий центр ИМ уравновешивается силой действия пружины и клапан 24 неподвижен, обеспечивая определенный сброс пара из котла в конденсатор.

Если уменьшить предварительное натяжение настроечной пружины задатчика 2, то уменьшаются давление pу и сила, действующая на жесткий центр 29. Под действием пружины 28 он смещается вверх, увеличится зазор 2, а давление р1 в камере Б начинает снижаться. Под действием возросшей разности давлений рп-р1 жесткий центр с заслонкой 32 смещается вправо и через образовавшийся зазор воздух из полости исполнительного механизма 23 через полость В и золотник 31 начинает уходить в атмосферу. Это вызывает снижение давления р2, действующего на жесткий центр ИМ, и он под действием пружины увеличивает открытие клапана 24, что приводит к снижению давления пара в котле. По мере движения клапана через рычаг ЖОС разворачивается кулак 25, который через ролик и рычаг 27 уменьшает натяжение пружины 28. Это вызывает обратное движение жесткого центра 29 и, как только устанавливается первоначальный зазор 2, в камере Б будет прежнее давление ри а жесткий центр 32 закрывает выход воздуха в атмосферу из полости исполнительного механизма 23, и движение клапана 24 прекращается. В результате новому давлению ру управляющего воздуха будет соответствовать новое положение клапана 24.

С увеличением предварительного натяжения настроечной пружины задатчика 2 возрастают давления ру, р1, р2, а клапан 24 прикрывается и повышается давление пара в котле рк.

Для рассмотренного позиционера характерен П-закон регулирования. При правильной настройке полное перемещение клапана 24 должно происходить при изменении давления ру в пределах 0,2105-105 Па.

Если наклон статической характеристики позиционера отличается от паспортной, то необходимо изменить коэффициент усиления позиционера изменением проходного сечения клапана 33. Для параллельного смещения характеристики необходимо изменить предварительное натяжение пружины 28 вращением гайки 26.

В автоматическом режиме работы кран 3 разворачивают в положение, указанное на схеме, и на вход позиционера поступает сигнал pу от ПИ-преобразователя. Из котла пар с давлением рк подводится к неподвижному концу спиральной трубки Бурдона 15. Ее свободный конец через угловой рычаг 13 при изменении давления р1 перемещает стрелку 17 указателя давления. От стрелки через дифференциальный рычаг DEF, разворачивающийся на оси D, передается воздействие на заслонку 10, движущуюся относительно сопла 9 с зазором 1. Сопло 9 с дросселем 21 образует делитель давления, выходной сигнал которого р3 действует на жесткий центр мембранного блока 19 и уравновешивается силой действия пружины 20 усилителя мощности, формирующего выходное давление ру ПИ-преобразователя.

При установившемся режиме давление pit не меняется, звенья ПИ-преобразователя неподвижны, а определенное давление рк поступает на вход позиционера, который удерживает клапан 24 сброса пара в положении, пропорциональном этому значению.

При уменьшении нагрузки котла растет давление рк, перемещаются звенья измерителя, увеличивается зазор 1 между заслонкой 10 и соплом 9, а давление p3 в камере А усилителя мощности снижается. Уменьшается сила, действующая на жесткий центр 19 сверху, и под действием пружины 20 и силы, вызванной давлением ру, он смещается вверх, открыв выход воздуху из камеры Б в атмосферу через верхнее седло клапана. Снижается давление ру на входе в позиционер и во внутренних полостях сильфонов 4 и 6 изодромной обратной связи ПИ-преобразователя. Причем из-за наличия дроссельного клапана 5 давление ру в полости сильфона 6 изменяется с запаздыванием. Поэтому вначале разворачивается рычаг 7 и воздействует на заслонку 10, сдерживая ее движение от сопла 9, т. е. на этом этапе ИОС работает как ЖОС, исключая резкое изменение давления ру под действием измерителя. По мере выравнивания давлений в полостях обоих сильфонов через дроссель 5 действие ИОС исчезает.

Вследствие действия ИОС регулятор вначале резко увеличивает открытие клапана 24 пропорционально изменению давления рк, а затем медленно продолжает воздействие на клапан до тех пор, пока давление рк не примет первоначальное значение, т. е. АСР работает с нулевой статической неравномерностью.

Систему настраивают подбором времени изодрома Ти (изменением проходного сечения дросселя 5) и коэффициента усилия регулятора путем изменения степени действия ИОС (вращением заслонки 10 с соплом 9 вокруг оси К при повороте диска 8). Параметры настройки выбирают в зависимости от устойчивости и инерционных свойств котла.

Для настройки регулятора на заданное давление рк вращают маховик 16, от которого меняются положение стрелки 18 уставки задания и первоначальный зазор 1 между соплом 9 и заслонкой 10 при развороте рычага DEF вокруг оси F.

Показания стрелки 17 измерителя давления рк регулятора контролируют по образцовому манометру. Пропорциональность показаний регулируют вращением винта 14, а установку нуля – смещением по овальным пазам углового рычага 13 относительно свободного конца трубки 15.

В рассмотренном случае ПИ-преобразователь применен как инвертирующий, т.е. с ростом давления рк давление ру уменьшается. Если по условиям эксплуатации необходимо среверсировать прибор, нужно относительно указателя рычага 12 развернуть на 180° диск 8 с соплом 9 и заслонкой 10 вокруг оси К.

Нейтральное положение рычага 12 регулируют смещением его опоры вращением винта 11. Проходное сечение дросселя 21 выбирают таким образом, чтобы при полностью открытом сопле 9 давление p3 не превышало 20 кПа.

|

Скачать 1.55 Mb.

Скачать 1.55 Mb.