|

|

курсовая работа технические средства измерения. Курсовая работаИТЗ-30319с. Курсовая работа Технические измерения и приборы Тема курсовой работы Анализ методов и средств измерений температуры в печи кипящего слоя

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Курганский государственный университет»

Кафедра: «Автоматизации технологических процессов и производств»

Курсовая работа

«Технические измерения и приборы»

Тема курсовой работы:

«Анализ методов и средств измерений температуры в печи кипящего слоя»

Выполнил:

студент группы ИТЗ-30319с

Проверил:

Преподаватель ___________ А.А. Иванов

Курган

2021

Оглавление

Введение 3

1. Измерение температуры 3

1.1.Контактный способ измерения температуры 3

1.2.Бесконтактные методы измерения температуры 6

1.3.Электромагнитные методы и преобразователи. 8

2.Описание объекта автоматизации 9

3.Разработка структурной схемы ИИС 13

4.Выбор преобразователей 15

4.1.Выбор первичного преобразователя 16

4.2.Выбор промежуточных преобразователей 17

5.Расчет точности ИИС 18

Заключение 19

Литература 20

Введение

В отличие от других параметров, характеризующих состояние вещества, измерение температуры можно производить только косвенным путем, основываясь на зависимости от температуры таких физических свойств тел, которые поддаются непосредственному измерению. Например, такой физической величиной может быть объем вещества, давление, электрическое сопротивление или другой параметр, зависящий от температуры. При этом необходимо, чтобы изменение используемого параметра было связано с температурой функциональной зависимостью, близкой к линейной; эта связь должна наименьшим образом искажаться из-за воздействия других параметров процесса, точно и просто воспроизводиться при градуировании измерительного прибора.

1. Измерение температуры

Обычно, измеряемые температуры лежат в интервале от -273 до 3000 °С, поэтому для измерения температуры во всех возможных случаях необходимы разные средства и методы измерений, к которым в зависимости от поставленной задачи измерения выдвигаются существенно различные требования, касающиеся точности измерения. Все эти факты приводят к дополнительным трудностям при выборе метода измерения такого параметра как температура в конкретных производственных и лабораторных условиях.

Известные на данный момент способы измерения температуры можно поделить на две группы: контактные и бесконтактные методы. При использовании приборов первой группы (например, термопар, термоанемометров, акустических анемометров др.) приходится в той или иной степени принимать во внимание особенности теплообмена между объектом, термометром и внешней средой, так как контактные термометры непосредственно контактируют с объектом, что сильно влияет на результаты измерений, внося значительные погрешности.

Этому способу присущи свои недостатки. Температурное поле объекта искажается при введении в него датчика температцры. Температура преобразователя всегда отличается от истинной температуры объекта. Верхний предел измерения температуры ограничен свойствами материалов, из которых изготовлены температурные датчики. Кроме того, ряд задач измерения температуры в недоступных вращающихся с большой скоростью объектах не может быть решен контактным способом.

Контактный способ измерения температуры

Газовый термометр постоянного объёма (рис.1.) состоит из термометрического тела – порции газа, заключенной в сосуд, соединенный с помощью трубки с манометром. Измеряемая физическая величина (термометрический признак), обеспечивающая определение температуры, - давление газа при некотором фиксированном объёме. Постоянство объёма достигается тем, что вертикальным перемещением левой трубки уровень в правой трубке манометра доводится до одного и того же значения (опорной метки) и в этот момент производится измерения разности высот уровней жидкости в манометре. Учет различных поправок (например, теплового расширения стеклянных деталей термометра, адсорбции газа и т.д.) позволяет достичь точности измерения температуры газовым термометром постоянного объема, равной одной тысячной кельвина.

Рис. 1. Газовый термометр

Газовые термометры имеют то преимущество, что температура, определяемая с их помощью, при малых плотностях газа не зависит от природы используемого газа, а шкала газового термометра - хорошо совпадает с абсолютной шкалой температур.

Газовые термометры используют для градуировки других видов термометров, например, жидкостных. Они более удобны на практике, однако, шкала жидкостного термометра, проградуированного по газовому, оказывается, как правило, неравномерной. Это связано с тем, что плотность жидкостей нелинейным образом зависит от их температуры.

Жидкостной термометр (рис. № 3) - это наиболее часто используемый в обыденной жизни термометр, основанный на изменении объёма жидкости при изменении её температуры. В ртутно-стеклянном термометре термометрическим телом является ртуть, помещенная в стеклянный баллон с капилляром. Термометрическим признаком является расстояние от мениска ртути в капилляре до произвольной фиксированной точки. Ртутные термометры используют в диапазоне температур от -350C до нескольких сотен градусов Цельсия.

При высоких температурах (свыше 300 °C) в капилляр накачивают азот (давление до 100 атм или 107 Па), чтобы воспрепятствовать кипению ртути. Применение в жидкостном термометре вместо ртути таллия позволяет существенно понизить нижнюю границу измерения температуры до -59 °C.

Другими видами широко распространённых жидкостных термометров являются спиртовой (от -8 °C до +8 °C) и пентановый (от -200 °C до +35°C). Отметим, что воду нельзя применять в качестве термометрического тела в жидкостном термометре: объём воды с повышением температуры сначала падает, а потом растёт, что делает невозможным использование объема воды в качестве термометрического признака.

В металлическом термометре сопротивления измерение температуры основано на явлении роста сопротивления металла с ростом температуры. Для большинства металлов вблизи комнатной температуры эта зависимость близка к линейной, а для чистых металлов относительное изменение их сопротивления при повышении температуры на 1 К (температурный коэффициент сопротивления) имеет величину близкую к 4*10-3 1/К. Термометрическим признаком является электрическое сопротивление термометрического тела - металлической проволоки. Чаще всего используют платиновую проволоку, а также медную проволоку или их различные сплавы. Диапазон применения таких термометров от водородных температур ( 20 К) до сотен градусов Цельсия. При низких температурах в металлических термометрах зависимость сопротивления от температуры становится существенно нелинейной, и термометр требует тщательной калибровки.

В полупроводниковом термометре сопротивления (термисторе) измерение температуры основано на явлении уменьшения сопротивления полупроводников с ростом температуры. Так как температурный коэффициент сопротивления полупроводников по абсолютной величине может значительно превосходить соответствующий коэффициент металлов, то и чувствительность таких термометров может значительно превосходить чувствительность металлических термометров.

Специально изготовленные полупроводниковые термосопротивления могут быть использованы при низких (гелиевых) температурах порядка нескольких кельвин. Однако следует учитывать то, что в обычных полупроводниковых сопротивлениях возникают дефекты, обусловленные воздействием низких температур. Это приводит к ухудшению воспроизводимости результатов измерений и требует использования в термосопротивлениях, специально подобранных полупроводниковых материалов.

Другой принцип измерения температуры реализован в термопарах. Термопара представляет собой электрический контур, спаянный из двух различных металлических проводников, один спай которых находится при измеряемой температуре (измерительный спай), а другой (эталонный спай) - при известной температуре, например, при комнатной температуре. Из-за разности температур спаев возникает электродвижущая сила (термо-ЭДС), измерение которой позволяет определять разность температур спаев, а следовательно, температуру измерительного спая.

В таком термометре термометрическим телом является спай двух металлов, а термометрическим признаком – возникающая в цепи термо-ЭДС. Чувствительность термопар составляет от единиц до сотен мкВ/К, а диапазон измеряемых температур от нескольких десятков кельвин (температуры жидкого азота) до полутора тысяч градусов Цельсия. Для высоких температур применяются термопары из благородных металлов. Наибольшее применение нашли термопары на основе спаев следующих материалов: медь-константан, железо-константан, хромель-алюмель, платинородий - платина.

Следует отметить, что термопара способна измерить только разность температур измерительного и свободного спаев. Свободный спай находится, как правило, при комнатной температуре. Поэтому для измерения температуры термопарой необходимо использовать дополнительный термометр для определения комнатной температуры или систему компенсации изменения температуры свободного спая.

Бесконтактные методы измерения температуры

Теория пирометрических методов основана на законах, устанавливающих связь между излучением абсолютно черного тела (АЧТ) и его температурой. В зависимости от входной величины пирометры подразделяются на пирометры полного (радиационные пирометры) и частичного излучения (яркостные пирометры), пирометры спектрального отношения (цветовые пирометры). Пирометры охватывают широкий диапазон температур от 173 до 6000 К.

Радиационные пирометры имеют наиболее широкий температурный диапазон измерения. Оптические (спектральные) пирометры чувствительны только в узком интервале длин волн. Это ограничение достигается установкой специального селективного фильтра в направлении хода лучей. Излучение измеряемого объекта определяется непосредственно приёмником излучения.

Наиболее распространены пирометры с исчезающей нитью накаливания, отличающиеся простотой применения и высокой точностью измерений. Максимальная температура накала нити ограничена (для вольфрама – не более 1500 ОС). Достоинствами пирометров с исчезающей нитью является лёгкость и удобство в обращении с приборами. Недостатком, ограничивающим применение этих приборов, является субъективность получаемого результата. Этого недостатка лишены оптические пирометры с объективным приёмником излучения, например, с чувствительным селективным фотоэлектрическим элементом. Нижний предел температур для субъективных методов измерений составляет 650ОС, что обусловливается спектром видимого света; для приборов с объективным измерением он составляет 200ОС. Верхний предел измеряемой температуры практически не ограничивается. Как правило, измеряют температуру до 2500ОС, и даже до 10000ОС.

Промышленные приборы имеют точность определения мощности около ± 1 % верхнего значения диапазона измерений; прецизионные приборы - около ± 0,2 ± 0,3 % . Пирометры полного излучения основаны на зависимости от температуры интегральной мощности МТ излучения АЧТ во всем диапазоне длин волн, определяемой законом Стефана-Больцмана

MT = T,

где – постоянная Стефана-Больцмана; =5,67032. 10-8 ВТ/(м2К4 ).

Для реального тела эта зависимость определяется выражением

MT=T4,

где - коэффициент излучательной способности поверхности тела, зависящий от его материала и температуры.

Радиационной температурой объекта называется такая температура АЧТ, при которой его полная мощность излучения равна полной мощности излучения рассматриваемого объекта при температуре Т. Связь между Тр и Т находится из равенства

Пирометры полного излучения используются в температурном диапазоне от - 50 до 3500ОС. Рабочий температурный диапазон пирометров частичного излучения составляет от -100 до 6000ОС. Основная погрешность измерения для различных типов пирометров лежит в диапазоне 0,25 2,5 %; быстродействие 0,0012,5с.

Яркостные пирометры измеряют не действительную температуру тела, а так называемую яркостную температуру Тя. Соотношения между Т и Тя определяются выражением

(1/Т)=(1/Тя)+ln/С2,

где – коэффициент теплового излучения для длины волны ; С2 – вторая постоянная излучения; С2=0,01438786 мК.

Тепловидение и термография.

Приборы для наблюдения и исследования объектов по их тепловому излучению называются тепловизорами, термографами или телевизорными микроскопами. Телевизионные приёмные трубки – видиконы с фоторезистивным слоем из пленки оксида свинца чувствительны к излучению до 2 мкм. Телекамеры с видиконами могут определять температурное поле при Т250ОС. Для развития термографии и тепловидения объектов с более низкими температурами созданы чувствительные приёмники инфракрасного излучения, спектральная чувствительность которых простирается далеко в инфракрасную область спектра. Применение в качестве приёмников излучения пироэлектрических элементов даёт возможность получать видимое изображение температурного поля объектов с температурой от -20 до 2000ОС. В серийно выпускаемых тепловизорах и термографах применяются дискретные приёмники инфракрасного излучения и оптико-механические системы развёртки изображения при помощи вращающихся или колеблющихся зеркал или призм. Порог чувствительности тепловизора – это минимально определяемая разность температур Тmin на поверхности АЧТ ( = 1) с T = 25ОС, при которой отношения сигнала к собственным шумам тепловизора равно 1. У серийно выпускаемых тепловизоров Тmin = 0,1...0,3ОС. Тепловидение и термография используются при геологических и климатологических исследованиях земной поверхности, в медицинской диагностике, в строительстве для проверки теплоизоляции зданий, в энергетике для обнаружения мест перегрева в электрических цепях и энергетическом оборудовании, а также для измерения механических напряжений и деформаций методом термоупругости.

Электромагнитные методы и преобразователи.

Основу вихретокового контроля составляет закон электромагнитной индукции, в соответствии с которым интенсивность и распределение возбуждаемых в объекте контроля вихревых токов зависят от его геометрических и электромагнитных параметров. Переменный ток, действующий в катушках вихретоковых преобразователей (ВТП), создаёт электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте контроля. Для определения зависимости выходных сигналов от параметров контролируемых изделий необходимо решить краевые задачи электродинамики по расчёту электрических и магнитных полей для различных ВТП и контролируемых изделий. Результаты решения этих задач составляют теоретические основы разработки методов и средств контроля различных геометрических и электрофизических параметров изделий различной формы. Для упрощения решений задач подобного рода введен ряд общепринятых допущений, с учётом которых требуется решить уравнения Максвелла с граничными условиями для принятых расчётных моделей преобразователей и объектов контроля, определить векторные потенциалы и вносимые параметры различных типов преобразователей. Теория вихретокового контроля достаточно хорошо разработана и освещена во многих трудах.

Преимуществом ВТП является то, что в их выходных сигналах содержится многопараметровая информация об электрических, магнитных, геометрических и связанных с ними других физико-механических величин, в том числе и с температурой материала изделия. Благодаря таким важным достоинствами как бесконтактность, слабая зависимость результатов контроля от физического состояния окружающей среды, получение первичной информации в виде электрических сигналов, большая производительность устройств, простота конструкций и высокая надёжность, высокая чувствительность, сравнительно малые погрешности измерений они открывают широкие возможности для автоматизации контроля температуры. Следует отметить, что в настоящее время электромагнитные методы и устройства недостаточно широко используются для измерения температуры изделий и сред. Основной причиной, ограничивающей применение таких методов и средств измерений, являются довольно сложные зависимости сигналов преобразователей от температуры.

В основном эти методы и устройства применяются для оценки качества и определения оптимальных режимов термической обработки в технологических процессах.

Описание объекта автоматизации

Технологии обжига производственного и строительного сырья применяются в разных отраслях промышленности. Тонкие операции термической переработки материалов требуют использования специальных конструкционных решений. Одним из них является печь кипящего слоя (КС), отличающаяся сложной конструкцией и многофункциональностью.

Сферы применения и назначение оборудования

Особенность использования печей данного типа обусловлена спецификой утилизации, переработки и производства промышленного сырья. В качестве целевого материала может применяться магнезит, брусит, цинковые концентраты, серпентинит, шламы магниевого производства, оксидно-хлоридные элементы и т. д. Например, печь кипящего слоя керамзита характеризуются тем, что выполняет сразу несколько операций для получения нужного продукта – в частности, реализуются процедуры обжига, сушки и охлаждения. Отличительной характеристикой печей КС является и безопасность процесса в плане защиты окружающей среды.

После утилизации материала достигается его обезвреживание без опасных последствий для местного экологического фона. Также и выпускаемые пары в основном состоят из углекислого газа и водяного конденсата. Что же касается направлений эксплуатации, то печи КС находят применение в производственной инфраструктуре химических, металлургических, строительных и других предприятий. Также и на пунктах инженерно-коммуникационного обслуживания газораспределительных сетей встречаются подобные печи.

Техническое устройство печи кипящего слоя

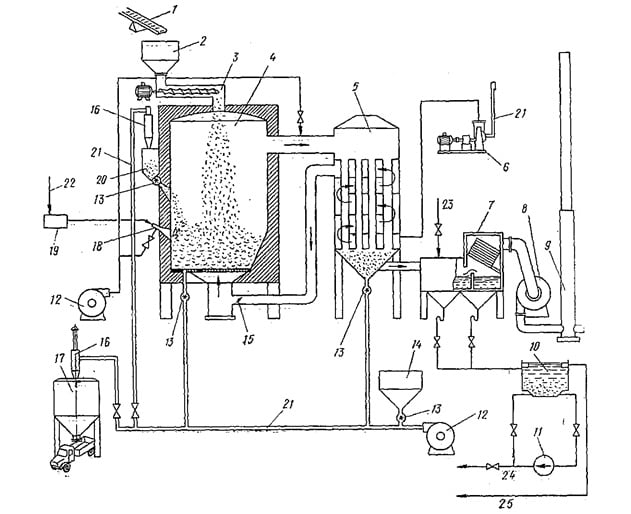

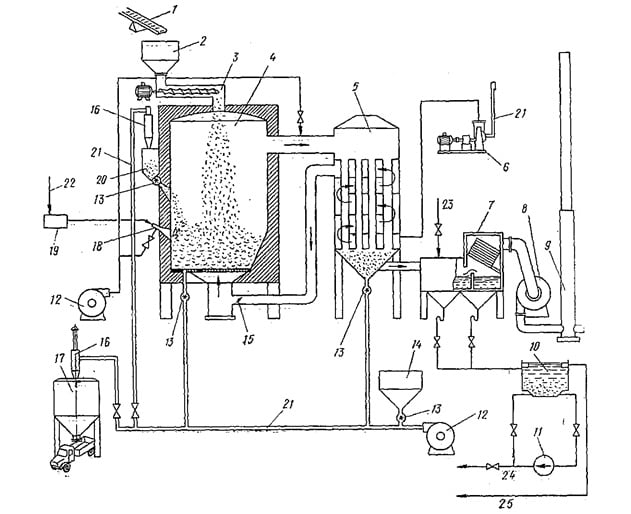

Рис.1. Печь кипящего слоя

1 – транспортер ленточный; 2 – бункер загрузки осадка; 3 – питатель шнековый; 4 – печь КС; 5 – рекуператор; 6 – воздуходувка; 7 – пылеуловитель мокрый; 8 – дымосос; 9 – труба дымовая; 10 – золовая емкость; 11 – насос перекачки золовой воды; 12 – вентилятор; 13 – питатель шлюзовый; 14 – бункер для песка; 15 – заслонка; 16 – разгрузитель циклонный; 17 – бункер выгрузки золы; 18 – горелка газовая; 19 – газорегуляторная установка; 20 – бункер-дозатор; 21 – воздуховод; 22 – трубопровод топливного газа; 23 – водопровод; 24 – золопровод; 25 – канализационный трубопровод.

Для обжига и утилизации большинства сырьевых и отходных продуктов используются конструкции, в основе которых заложена цилиндрическая вертикальная шахта. Некоторые модели отличаются переменным сечением. Средние размеры составляют 9-12 м по высоте и 6-8 м в диаметре. Сама шахта имеет сварное исполнение на стальных листах, толщина которых достигает 12 мм. Внутри конструкции используется типовая футеровка мелким шамотным кирпичом. Рабочую основу печи кипящего слоя формирует воздухораспределительная подина (панель подачи) с воздушным коробом. В зависимости от конкретного проекта эта часть может выполняться жаростойкой, беспровальной и обеспечивающей равномерность воздушных потоков по всему внутреннему пространству конструкции. Кроме этого, в типовую систему печей КС входят загрузочные отверстия, сопла, каналы отвода газов, площадки вспомогательного обслуживания, устройства для охлаждения и другие компоненты.

Устройство зоны кипящего слоя

В этой части конструкции проходят основные рабочие процедуры и реакции. Здесь располагается подина, форкамеры и сливные пороги. Последние два устройства в целях увеличения времени пребывания загрузочного материала располагаются в разных сторонах конструкции. Форкамера обычно имеет площадь порядка 15-20 м2. В этой же зоне располагается бункер для шихты. Модели печи для обжига в кипящем слое промышленного назначения рассчитываются на одновременное содержание сырья с суточным запасом. Передвижение материала между разными функциональными блоками обеспечивается ленточными питателями. Управление данной механикой может быть механическим и автоматизированным. Новейшее оборудование позволяет контролировать процессы загрузки дистанционно с помощью пульта ДУ.

Принцип работы агрегата

Сам по себе кипящий слой образует воздушную буферную зону повышенного термического воздействия, в которой можно осуществлять термические реакции с парящими твердыми частицами. Удержание зернистого материала в воздухе достигается благодаря восходящим потокам газа, поддерживаемым соплами. В процессе работы жидкие и твердые фазы кипящего слоя перемежаются между собой. Например, верхний уровень характеризуется схожестью с поведением жидкостей, которые пребывают в спокойном состоянии. Частицы с более твердой структурой опускаются вниз печи кипящего слоя. Принцип работы агрегата основывается на нескольких операциях, которые могут выполняться последовательно – это стадии нагрева, сушки и сжигания. Параллельно может выполняться и процедура отгонки летучих веществ, а также вывод остатков углерода. Наиболее требовательной операцией с точки зрения ресурсных затрат является нагрев и сушка. В среднем они выполняются при температурах 100-200 °С. Процесс сжигания требует поддержания температур в факеле на уровне 500-1050 °С, но к этому моменту топка уже выходит на оптимальное рабочее состояние после прогрева.

Загрузка печей кипящего слоя

Загрузка и подвод к зоне кипения может осуществляться тремя путями в зависимости от конструкции:

Прямо внутрь рабочей зоны кипения. Подача выполняется мощностями сдвоенных шнеков, которые располагаются ниже разгрузочного порога. Данный способ выгоден снижением пылеобразования в процессе загрузки, но требует больше пространства и энергозатрат.

Снаружи на поверхность слоя. Редкая схема загрузки, которая используется только в печах повышенной мощности.

Через форкамеру. Способ применяется в отечественных печах для обжига в кипящем слое, обеспечивая преимущества в виде равномерной и непрерывной подачи целевого материала в камеру.

В принципе процесс подачи достаточно простой, но в условиях крупного производства на высокой скорости загрузки могут возрастать требования к операторской регулировке температуры. К примеру, встречаются проблемы снижения темпов нагрева, из-за чего останавливается и подача сырья в бункер на автоматических системах управления.

Температурный режим печи

Каждому виду концентратов требуется свой режим термической обработки. Нередко подходящие параметры обжига подбираются опытным путем, но в соответствии с нормативами должны учитываться также химические и минералогические свойства сырья. Так, для концентратов с повышенным содержанием свинца, железа и кремнезема применяются умеренные температуры. Это позволяет минимизировать нежелательное образование силиката и спекание материала. Средние режимы такой обработки находятся в границах 900-1000 °С. Контроль температуры печи кипящего слоя обычно осуществляют термопарами, которые фиксируются в точках рабочей зоны. В каждом слое допускается небольшое отклонение порядка 15-20 °С. Ручная регуляция температуры также предусматривает операцию охлаждения водой – этот метод чаще используют на зарубежных предприятиях.

Расчет печей кипящего слоя

При расчете печей КС используют несколько параметров, среди которых свойства и характеристики целевого сырья, а также требования к объемам отходящего газа с выделением пылевидных фракций. На основе этих данных определяются и показатели работы функциональных узлов конструкции. В промышленных системах расчет печи кипящего слоя обычно делается на основе стандартного производственного объема в 50 тыс. м3/год, для которого будут актуальны следующие рабочие параметры:

Плотность фракции сырья – 540 кг/м.

Температурный режим в зоне термической подготовки – 350 °С.

Температура в топке для обжига – 1105 °С.

Температура производственного сырца – 10 °С.

Температура воздушной среды – 16 °С.

Коэффициент использования агрегата – 0,9.

Потери в процессе прокаливания – 12 %.

Разработка структурной схемы ИИС

Структуры ИИС можно классифицировать по различным признакам.

До сих пор под ИС подразумевали всю совокупность измерительных приборов и устройств, необходимых для проведения измерений. При этом к понятию ”система” были отнесены как одиночный прибор, так и сложная измерительная установка. До сих пор не рассматривалась конфигурация (архитектура) и структура ИС.

В тех случаях, когда измеряемая величина не является активной, необходимо воспользоваться источником возбуждения, который будет оказывать воздействие на измеряемый объект. Тогда отклик объекта (вместе с самим воздействием) будет содержать желаемую информацию.

Пассивные датчики получения первичной информации не потребляют энергию от вспомогательного источника энергии. Мощность, которую отдаёт объект измерения (ОИ), практически равна нулю.

ИИС состоит из:

- устройства измерения, включающие в себя первичные и вторичные измерительные преобразователи и собственно измерительное устройство, выполняющее операции сравнения с мерой, квантование, кодирование, а в отдельных случаях и коммутатор;

- устройство обработки измерительной информации, выполняющее обработку измерительной информации по определённому алгоритму (сокращение избыточности, математические операции, модуляция и т.п.);

- устройство хранения информации;

- устройство представления информации в виде регистраторов и индикаторов;

- устройство управления, служащее для организации взаимодействия всех узлов ИИС;

- устройство воздействия на объект, включающее в себя генераторы стимулирующих воздействий.

Информация от ИИС может поступать в ЭВМ или выдаваться оператору. Оператор или ЭВМ могут воздействовать на устройство управления ИИС, меняя соответственно программу её работы. В ряде ИИС некоторые устройства и связи могут отсутствовать. При наличии в составе ИИС компьютера PCI (ISA) или другой микро-ЭВМ информация к ним может поступать непосредственно от устройств обработки или (и) хранения.

Современные ИИС представляют в виде блок-схем связанных между собой функциональных блоков.

Функциональными блоками являются:

- первичные преобразователи (ПП), размещённые постоянно в определённых точках пространства или сканирующие (перемещающиеся в пространстве);

- множество аналоговых преобразователей: нормирующие преобразователи аналоговых сигналов (масштабные преобразователи, преобразователи различного вида модуляции сигнала), унифицирующие преобразователи (приведение сигналов к диапазону стандартных значений или к согласованному уровню), коммутаторы аналоговых сигналов, аналоговые вычислительные устройства, устройства памяти, сравнения, аналоговые измерительные приборы (показывающие и регистрирующие);

- множество аналого-цифровых преобразователей (АЦП);

- цифровые устройства – формирователи кодоимпульсных сигналов, коммутаторы, универсальные цифровые вычислительные устройства (микропроцессоры, микро-ЭВМ), накопители информации, устройства вывода, отображения и регистрации информации, цифровые индикаторы и панели;

- цифроаналоговые преобразователи (ЦАП).

Функциональные блоки (ФБ) могут соединяться между собой по разному.

Наиболее часто в качестве признака классификации выбирают способ обмена сигналами взаимодействия, т.е. сигналами, которые обеспечивают согласованное преобразование информации всеми функциональными узлами системы.

Структура ИИС зависит также от принятого в системе способа управления – централизованного или децентрализованного

Если множеству всех алгоритмических подсистем соответствует одна техническая подсистема, то имеем централизованную. В ней все алгоритмы управления реализуются на одних и тех же технических средствах. Централизованные структуры имеют преимущества: высокая эффективность использования технических средств; возможность объединения всех функциональных задач на одном и том же техническом комплексе; меньшие аппаратурные затраты для обеспечения требуемой надёжности.

Важной разновидностью ИИС являются измерительно-вычислительные комплексы (ИВК) – функционально объединённая совокупность средств измерений, компьютеров и вспомогательных устройств, предназначенная для выполнения конкретной измерительной задачи.

Основными признаками принадлежности СИ к ИВК являются: наличие процессора или компьютера; программное управление средствами измерений; наличие нормированных метрологических характеристик; блочно-модульная структура, состоящая из технической (аппаратной) и программной (алгоритмической) подсистем.

Техническая подсистема должна содержать: СИ электрических и неэлектрических величин (измерительные компоненты); средства вычислительной техники (вычислительные компоненты), меры текущего времени и интервалов времени; средства ввода-вывода аналоговых и цифровых сигналов с нормированными метрологическими характеристиками.

В программную подсистему ИВК входят системное и общее прикладное программное обеспечение (ПО), в совокупности образующие математическое обеспечение системы. Системное ПО представляет собой совокупность программного обеспечения компьютера и дополнительных программных средств, позволяющих работать в аналоговом режиме, управлять измерительными компонентами, обмениваться информацией внутри подсистем комплекса, проводить диагностику технического состояния. Программное обеспечение представляет собой взаимодополняющую, взаимодействующую совокупность подпрограмм, реализующих:

- типовые алгоритмы эффективного представления и обработки измерительной информации, планирования эксперимента и других измерительных процедур;

- архивирование данных измерений;

- метрологические функции (поверка, аттестация, характеристики погрешностей).

По назначению ИВК делятся на типовые, проблемные и специализированные. Типовые комплексы предназначены для решения широкого круга типовых задач автоматизации измерений, испытаний или исследований независимо от области применения.

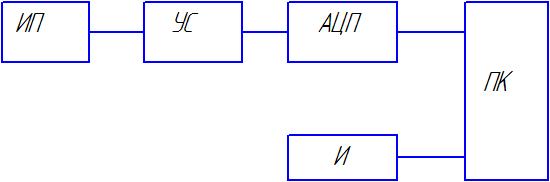

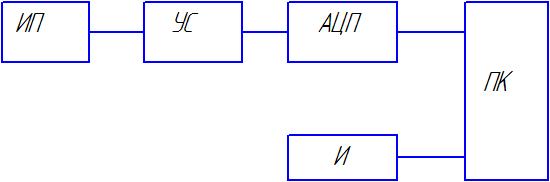

В нашем случае рассмотрим децентрализованную схему ИИС, вид которой изображен на рис.2.

Рис. 2. Блок-схема ИИС

ИП – измерительный преобразователь (термопара хромель-копель)

УС – усилитель сигнала

АЦП – аналого-цифровой преобразователь

ПК – персональный компьютер

И – индикатор показаний

Выбор преобразователей

В виду всего вышесказанного для решения нашей задачи выбираем децентрализованную ИИС, в которую будет входить:

- первичный преобразователь (термопара хромель-копель)

- усилитель сигнала

- блок обработки и передачи информации на ПК

- персональный компьютер

В свою очередь ПК будет не только отслеживать результаты измерений, но и выдавать сообщения оператору об отклонениях от нормального ведения технологического процесса.

Выбор первичного преобразователя

Принцип действия термопары - термоэлектрический эффект, или эффект Зеебека. Явление это было открыто ученым в 1821 году и состоит в следующем: в замкнутой цепи из двух разнородных проводников возникает электродвижущая сила (термо-ЭДС), если места их соединения, или спаи, поддерживать при разной температуре. Эффект не возникает в случае использования однородных материалов, а также при одинаковых температурах спаев. Величина термоэлектродвижущей силы зависит от материала проводников и разницы температур контактов, направление тока в контуре - от того, температура какого спая выше.

Термопара хромель-копель. Одна из самых распространенных термопар, применяемых в промышленности и научных исследованиях. Термопара хромель-копель позволяет проводить измерения температуры в инертных и окислительных средах до 800 °С длительно и до 1100 °С кратковременно. Нижний предел измеряемых температур ограничен -253 °С. В связи с наличием в промышленности термопары хромель-алюмель термопара хромель-копель применяется, как правило, для длительных измерений до 600 °С. Термопары данного типа обладают наибольшей чувствительностью из всех промышленных термопар. Чувствительность термопары ХК превышает 81 мкВ/°С при температурах выше 200 °С. Также данная термопара имеет практически линейную градуировочную характеристику. Термопаре ХК свойственна исключительно высокая термо-электрическая стабильность при температурах до 600 °С. К недостаткам термопар данного типа можно отнести высокую чувствительность к деформации термоэлектрода.

Градуировка термопар хромель-копель осуществляется по градуировочным таблицам в соответствии с ГОСТ 3044-84. Проволока для термоэлектродов поставляется по ГОСТ 1790- 77 и ряду технических условий.

Термопары хромель-копель широко распространены в различных областях промышленности и при проведении научных исследований. Часто используются для измерения малых разностей температур.

Материал термоэлектродов.

В термопаре ХК положительным электродом является проволока из никелевого сплава хромель НХ 9,5 (ГОСТ 492-2006), отрицательным – проволока из медно-никелевого сплава копель МНМц 43-0,5 (ГОСТ 492-2006).

Рекомендуемая рабочая среда.

Основной рабочей средой термопары ХК является окислительная среда или содержащая инертные газы. Термопара также может использоваться в вакууме при высокой температуре, но непродолжительное время. Постоянное использование термопары хромель-копель в указанной среде может привести к селективному испарению хрома из положительного электрода. Для использования данной термопары в атмосфере, содержащей серу, в восстановительной, переменной окислительно-восстановительной, а также в слабокислой атмосфере требуется хорошая (газоплотная) защита. В атмосфере, содержащей хлор или фтор, термопара хромель-копель может работать при температурах до 200 °С.

Выбор промежуточных преобразователей

Соответственно, чтобы увидеть показания, выдаваемые термопарой, необходимо в систему предусмотреть усилитель сигнала. Примем как факт: если держать «холодный» спай при нулевой температуре, а «горячий» – в среде, температуру которой нужно измерить, то мы увидим, что в термопаре «побежит» электрический ток и появятся милливольты термоэлектродвижущей силы (ТЭДС). Причем величина ТЭДС будет зависеть только от изменения температуры «горячего» спая. Раньше приходилось холодный спай термопары держать в среде с температурой близкой к 00С, сейчас же все вторичные приборы уже имеют в комплектации микросхемы, компенсирующие температуру холодного спая автоматически.

В качестве усилителя сигнала используем операционный усилитель на микросхеме AD623 фирмы Analog Devices.

AD623 – это интегрированный инструментальный усилитель с однополярным питанием, который обеспечивает rail-to-rail диапазон выходных напряжений (размах напряжения до напряжений питания) при работе с напряжениями питания от 3 В до 12 В. AD623 дает пользователю большую свободу применения за счет программирования коэффициента усиления одним резистором и 8-выводной конфигурации выводов промышленного стандарта. Без внешнего резистора AD623 обеспечивает единичное усиление (G = 1), а используя внешний резистор коэффициент усиления AD623 можно изменять в диапазоне до 1000.

AD623 поддерживает погрешность на минимальном уровне, обеспечивая превосходный КОСС в полосе частот, который возрастает при увеличении коэффициента усиления. Значение КОСС сохраняет постоянный уровень на частотах до 200 Гц, что позволяет подавлять как шум на частоте сети питания, так и ее гармоники. AD623 имеет широкий диапазон входных синфазных напряжений и способен усиливать сигналы с синфазным напряжением на 150 мВ ниже напряжения земли. Архитектура AD623 была оптимизирована для работы от однополярного напряжения питания, однако компонент также обеспечивает превосходные показатели и при работе с биполярным напряжением питания (от ±2.5 В до ±6.0 В).

В качестве устройства передачи информации на ПК применим преобразователь напряжения на базе микросхемы КР1108ПП1.

Преобразователи напряжение — частота (ПНЧ) являются наиболее дешевым средством преобразования сигналов для многоканальных систем ввода аналоговой информации в ЭВМ, обеспечивающим высокую помехозащищенность и простоту гальванической развязки. ПНЧ — отличное решение для задач измерения усредненных параметров, расхода, а также задач генерирования и модуляции частоты.

ПНЧ преобразует входное напряжение в частоту выходных импульсов, которые могут передаваться на большие расстояния без искажения информационного параметра — частоты. Второй этап аналого-цифрового преобразования: «частота—код» осуществляется путем подсчета импульсов за фиксированный интервал времени, то есть усреднением.

Ну и далее с помощью программного обеспечения на экране ПК можно весь технологический процесс представить в виде мнемосхемы с отображением необходимой информации, в том числе температуры в заданной точке.

Расчет точности ИИС

В данном разделе оценим погрешность измерения при реализации ИИС.

Определим погрешность первичного преобразователя температура-напряжение. Относительная погрешность будет равна:

, (4) , (4)

Как при аналоговой, так и при цифровой реализацией ИИС для усиления напряжения используются операционные усилители с резисторами, которые имеют точность 0,01%.

. (5) . (5)

Погрешность индикации при использовании 4-х десятичных разрядов будет равна

Суммарная Относительная погрешность частных некоррелированных относительных погрешностей определяется по формуле [4]:

. (7) . (7)

Тогда

. .

Заключение

В результате выполненной работы проведено описание объекта автоматизации измерения температуры. Описаны и проведено сравнение различных методов измерения температуры. В качестве первичного преобразователя взята термопара хромель-копель.

Рассмотрены типы структурных схем ИИС. Выбрана децентрализованная ИИС реализована на основе последовательности преобразований: температура-напряжение, напряжение-частота импульсов. Цифровая ИИС реализована на микроконтроллере и АЦП.

Дана оценка погрешности измерения температуры при реализации ИИС в аналогово-импульсном виде.

Литература

Методические указания к выполнению курсовой работы по курсу «Технические измерения и приборы» для студентов очной и заочной формы обучения специальности 15.03.04 «Автоматизация технологических процессов и производств (в машиностроении)»

https://www.asutpp.ru/termopary.html 20.06.2021

https://studopedia.ru/13_124179_strukturnie-shemi-iis-i-ih-elementi.html 20.06.2021

http://копель.рф/термопара-хромель-копель/ 21.06.2021

|

|

|

Скачать 137.73 Kb.

Скачать 137.73 Kb.

, (4)

, (4) . (5)

. (5)