курсовая. Курсовая работа Тема Группа Преподаватель к т. н., доцент Омск2021 Содержание Введение 3

Скачать 0.91 Mb. Скачать 0.91 Mb.

|

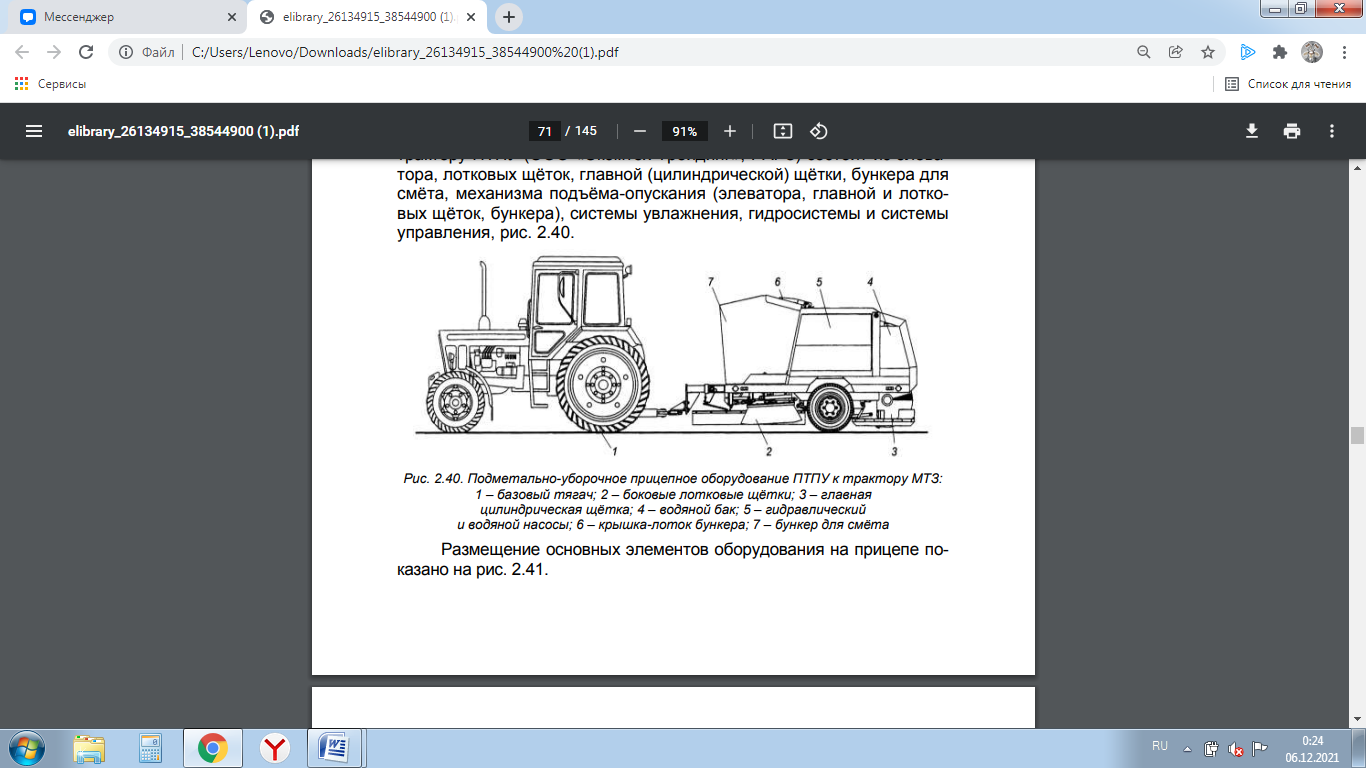

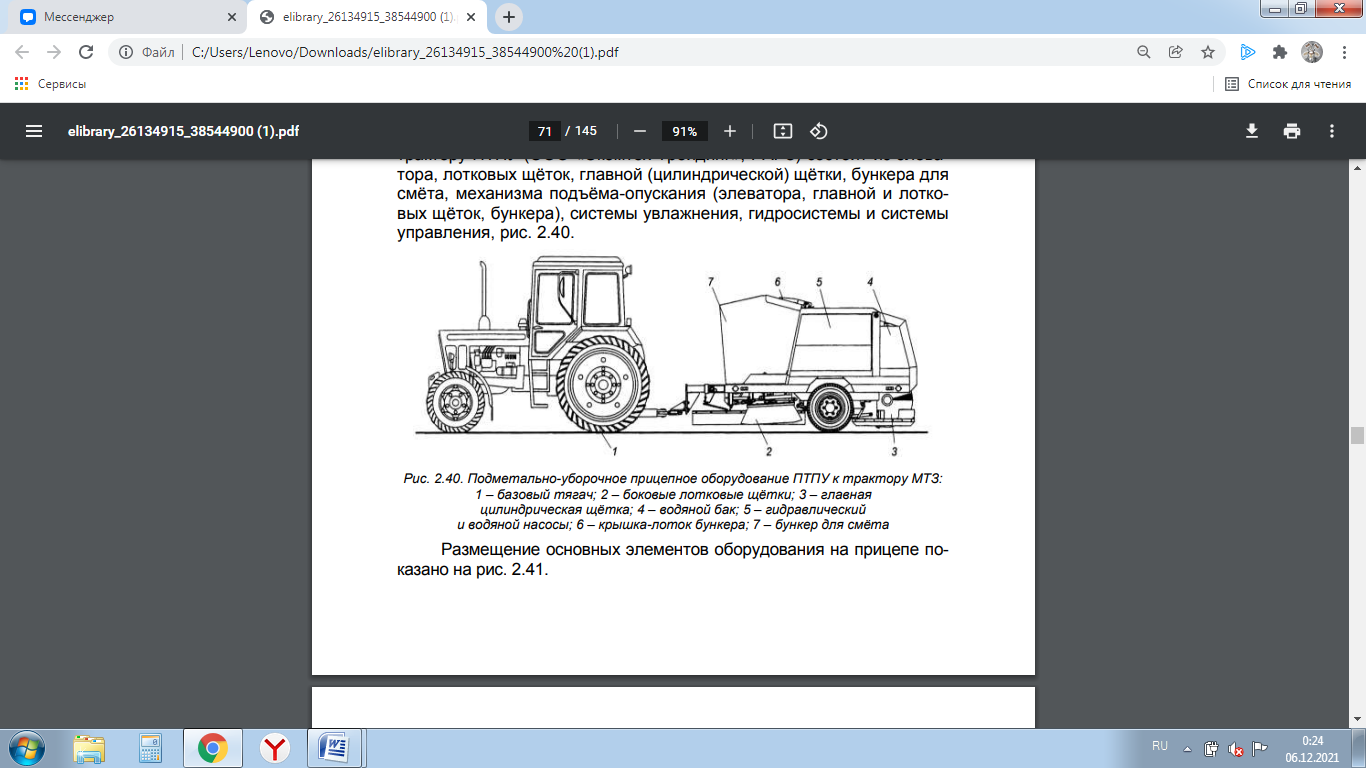

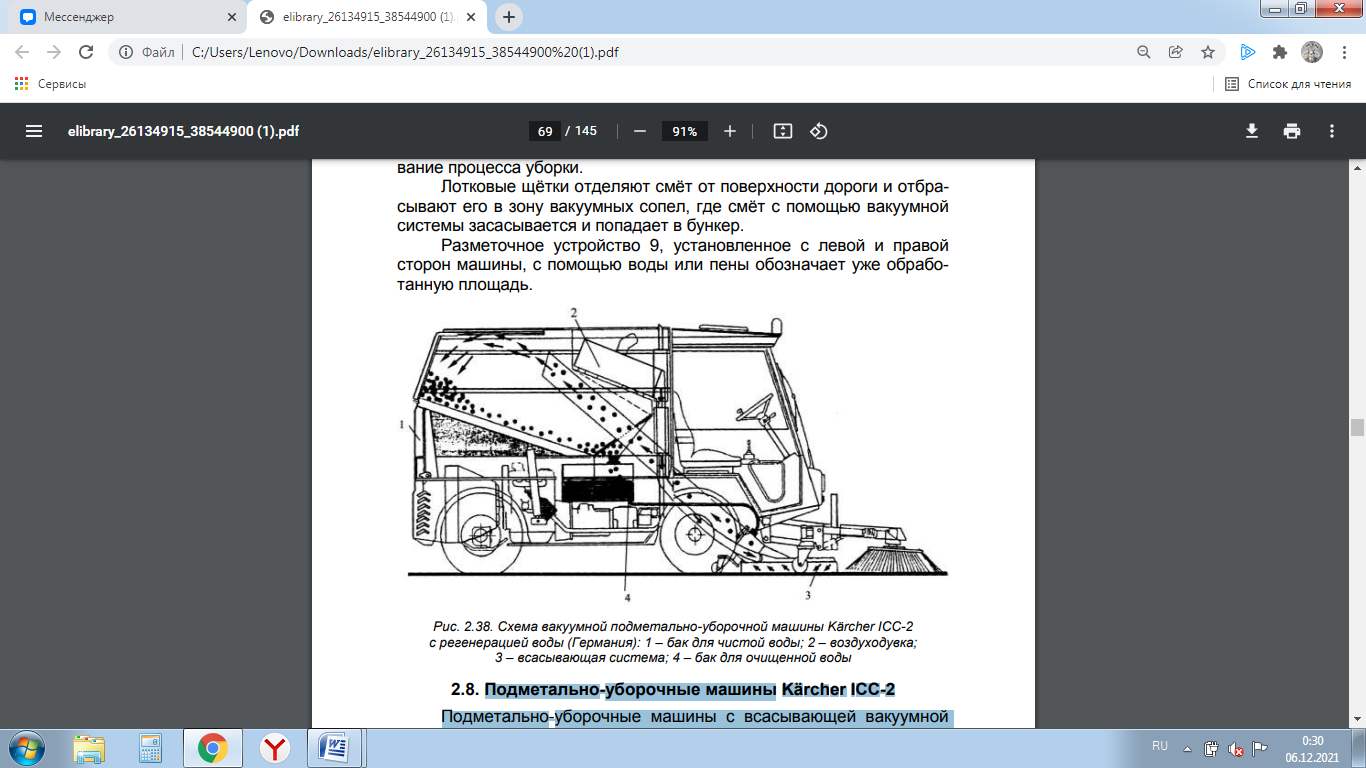

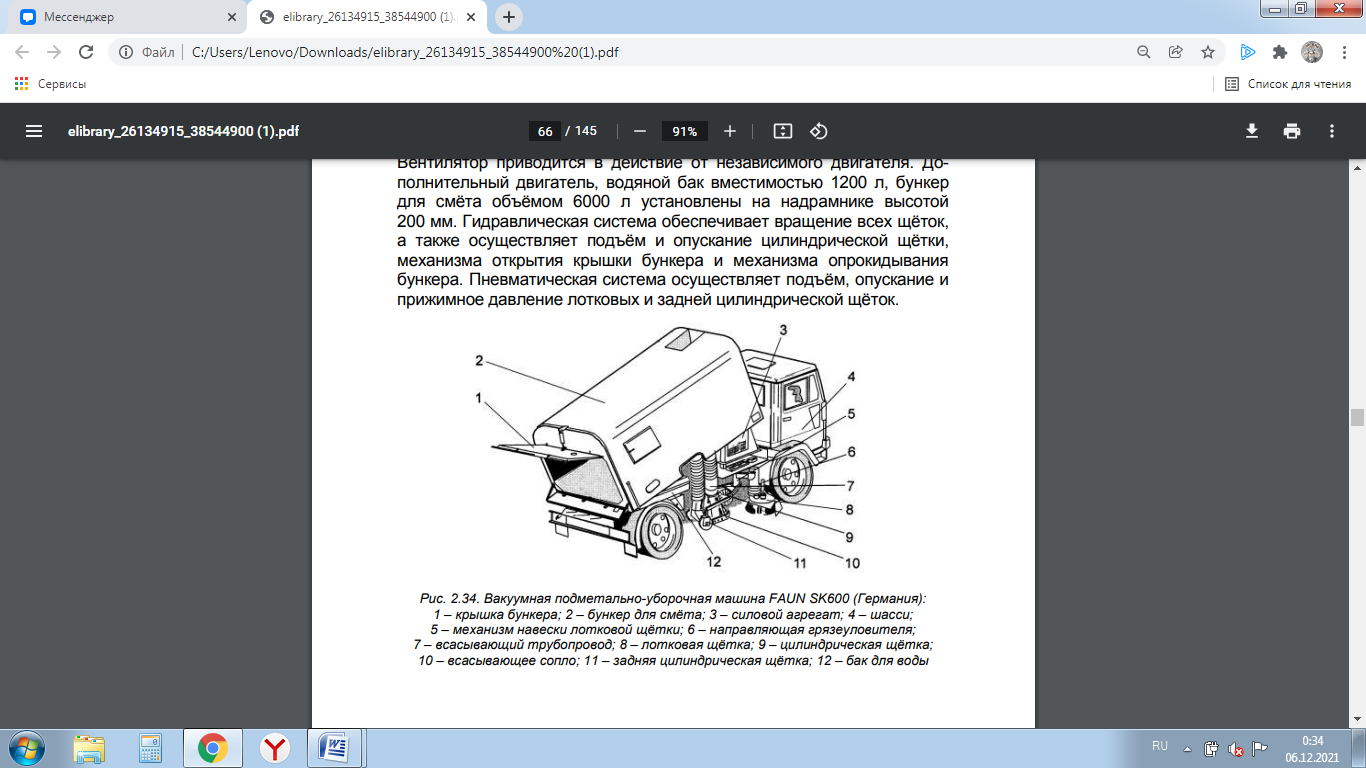

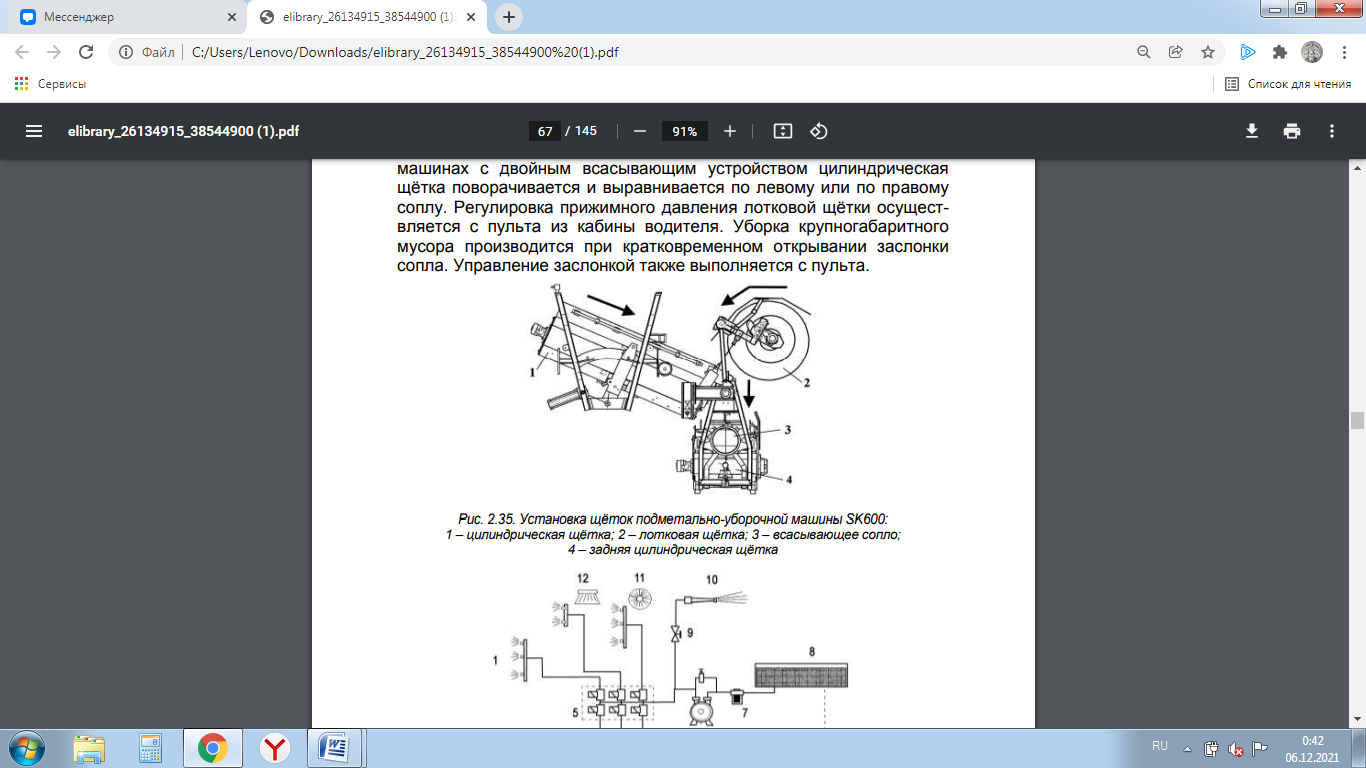

Министерство науки и высшего образования РФ Федеральное государственное бюджетное образовательное учреждение высшего образования Курсовая работа Тема: Выполнил: Группа Преподаватель: к.т.н., доцент Омск-2021 Содержание Введение 31. Подметально-уборочная машина ПУ-53….......................................................4 1.1. Технические характеристики………………………….…………………….4 1.2. Обзор и анализ конструкций………………………………………………...4 2. Определение эксплуатационных показателей подметально-уборочных машин. 2.1 Эксплуатационную производительность………………………..9 2.2 Определение необходимого количества машин……………..11 2.3 Вместимость бункера для смёта……………………………………..11 2.5 Аналогично определяют вместимость резервуара для воды…….11 4. Гидравлический расчёт 14 5. Выбор регулятора давления и ГРПШ 18 Заключение 19 Список литературы 20 ВВЕДЕНИЕ Загрязнения на дорожном покрытии увеличивают проскальзывание колес автомобильного транспорта, особенно в сырую погоду. Качественная очистка дорожных покрытий повышает коэффициент сцепления колес с дорогой на 12-15% и безопасность движения. Повышается средняя скорость движения транспорта, снижаются непроизводительные потери энергии на пробуксовывание колёс. Растут экологические характеристики автотранспортных коммуникаций. В загрязнениях на поверхности дороги содержится 10-40% экологически вредных мелкодисперсных пылеватых частиц, которые удаляются в процессе подметально-уборочных работ. При подметании проезжей части городских дорог с асфальта - и цементобетонным дорожными покрытиями, сборе и транспортировании смета и механизированной его выгрузке в местах свалки пользуются подметально-уборочными машинами, которые можно разделить на следующие основные группы: - подметальные, сдвигающие загрязнения в сторону от очищаемой полосы; - подметально-уборочные, предназначенные для механической очистки покрытия дороги, сбора смета, погрузки в бункер, транспортировании его и выгрузки; - специальные уборочные, которыми подбирают смет методом всасывания и транспортируют его на свалку (вакуумные) машины или перемещают пыль, песок и мелкие предметы в очищаемой полосы в сторону с помощью воздушной, газовой или газо-воздушной струи (их применяют в основном при содержании аэродромов) . По типу рабочих органов подметально-уборочные машины делятся на бесщеточные (вакуумные, пневматические), щеточные и комбинированные (щеточно-вакуумные, щеточно-пневматические). Наиболее распространены при летней уборке улиц и дорог щеточные подметально-уборочные машины, которые монтируют на автомобильных и специальных шасси, а также на прицепах. По методу обеспыливания щеточные подметально-уборочные машины (конические и транспортные щетки) делятся на машины с мокрым (с помощью воды) и сухим обеспыливанием (за счет отсасывания пыли воздушной струей). Конические щетки используют для подметания прилотковой зоны, а транспорт - для транспортирования смета в бункер. Однако применяют эти щетки на машинах довольно редко. В качестве материала для ворса щеток используют металлическую (стальную) проволоку, синтетическое моноволокно и пиассаву. Подметально-уборочная машина ПУ-53 Подметально-уборочная машина ПУ-53 разработана в ОКБ Управления благоустройства Мосгорисполкома под руководством Г.А. Литинского на шасси автомобиля ГАЗ-53А. Серийное производство организовано на Опытно-экспериментальном заводе Управления благоустройства. Позже производство передано на Киевский экспериментальный завод "Дормаш". Модификации автомобиля: ПУ-53 - базовая. ПУ-53М - модернизированная. Технические характеристики Базовое шасси……………………………………………ГАЗ-53А Ширина подметания в мм: при работе всех щеток…………………………………..2800 при работе лотковой щетки……………………………..- при работе главной и одно лотковой щетки…………...2400 при работе главной щетки………………………………2000 Рабочая скорость в км/ч: у лотка……………………………………………………До 8,0 по осевой части дороги…………………………………До 23,0 Диаметр щетки в мм: лотковой………………………………………………….900 главной…………………………………………………...700 Объем бункера для смёта в м^3 …………………………..1,5 Объем бака для воды в м^3………………………………...0,91 Средняя производительность в тыс. м^2/ч………………..До 30,0 Габаритные размеры в мм: Длина……………………………………………………...6535 Ширина…………………………………………………....2500 Высота…………………………………………………….2480 Масса машины без смета и воды в кг……………………...4950 Масса спецоборудования…………………………………...2900 Обзор и анализ конструкций. Подметально-уборочная машина ПУ-53 работает с увлажнением подметаемой полосы и с механическим транспортированием смета в контейнер. Специальное оборудование состоит из подметального устройства, конвейера со шнековыми питателями, контейнеров для смета и его распределителя, системы увлажнения, механизмов привода рабочих органов и управления ими. Подметальное устройство состоит из главной цилиндрической щетки, находящейся за задними колесами машины, и двух торцовых (конических) лотковых щеток, расположенных между передними и задними колесами по обе стороны машины, которые позволяют убирать улицы с двусторонним и односторонним движением транспорта (при движении уборочной машины в направлении движения транспорта). Лотковая щетка захватывает мусор с прилотковой зоны у бордюрного камня и подает его в центр в зону действия главной щетки. Впереди главной щетки расположен с двумя шнековыми питателями конвейер для транспортирования смета. Главная щетка направляет смет на шнековые питатели, которые подают его на цепной наклонный конвейер скребкового типа, установленный перед щеткой, посередине машины. Под верхним концом конвейера расположен контейнер, в который через распределитель поступает смет (распределитель позволяет равномерно загружать контейнеры), который загружают путем перемещения установленных на машине заполненных сметой контейнеров в наклонное положение или заменой их на порожние. Разгрузка и замена контейнеров механизирована и производится с помощью гидроцилиндров. Лотковые щетки установлены на раме базового шасси посредством рычажной параллелограммной системы. Привод лотковых щеток — гидравлический. Рабочие органы машины закрыты кузовом с откидными боковыми дверями с обеих сторон и откидной задней частью. Открывание откидных боковых дверей кинематически связано с механизмом выгрузки контейнеров. Откидная часть кузова обеспечивает доступ к низу конвейера, главной щетке и механизму подъема конвейера. Поднимается и опускается откидная часть кузова гидроцилиндром и фиксируется гидрозамком. Все управление специальным оборудованием расположено в кабине водителя. Крутящий момент от двигателя базового шасси передается через коробку отбора мощности, предохранительную муфту, раздаточный и конический редукторы на приводной вал конвейера и вал шнекового питателя, а также на привод главной щетки. На машине ПУ -53 предусмотрена специальная сигнализация (световая), обеспечивающая прижатие щетки к бортовому камню без наблюдения за щеткой. Задняя щетка состоит из каркаса сварной конструкции, на которых закреплены пучки стальной проволоки. 1.3 Другие машины Прицепное подметально-уборочное оборудование ПТПУ Прицепное подметально-уборочное оборудование к колёсному трактору ПТПУ (ООО «Экомтех-Трейдинг», РАРЗ) состоит из элеватора, лотковых щёток, главной (цилиндрической) щётки, бункера для смёта, механизма подъёма-опускания (элеватора, главной и лотковых щёток, бункера), системы увлажнения, гидросистемы и системы управления.   Лотковые щётки предназначены для перемещения смёта из лотковой части дорожного полотна в область захвата главной щётки. Главная щётка перемещает смёт с поверхности дорожного полотна на элеватор с цепным скребковым конвейером, который транспортирует смёт в бункер. Механизм подъёма предназначен для приведения элеватора, главной и лотковых щёток из транспортного положения в рабочее и обратно, состоит из гидроцилиндра и поворотной балки, которая соединена с элеватором, главной и лотковой щётками тросами и цепями через систему роликов. Подметально-уборочные машины Kärchеr IСС-2 Подметально-уборочные машины с всасывающей вакуумной системой и рециркуляцией воды получают широкое распространение. Схема машины IСС-2 с рециркуляцией воды фирмы Kärchеr (Германия) показана на рис. 2.38. Такая система существенно сокращает время на дозаправку водой и повышает эксплуатационную эффективность машины. Подметально-уборочная машина IСС-2 с 69 дизельным приводом предназначается для очистки больших площадей. Она оснащена всасывающей вентиляционной системой, препятствующей выпуску загрязнённого воздуха в окружающую среду. Используемая в ней система рециркуляции воды позволяет осуществлять утилизацию практически сухого смёта.  Вакуумная подметально-уборочная машина FAUN SK 600 Машина SK 600 (рис. 2.34) производства компании FAUN Viatec (Германия) предназначена для уборки городских улиц и площадей. Вентилятор приводится в действие от независимого двигателя. Дополнительный двигатель, водяной бак вместимостью 1200 л, бункер для смёта объёмом 6000 л установлены на надрамнике высотой 200 мм. Гидравлическая система обеспечивает вращение всех щёток, а также осуществляет подъём и опускание цилиндрической щётки, механизма открытия крышки бункера и механизма опрокидывания бункера. Пневматическая система осуществляет подъём, опускание и прижимное давление лотковых и задней цилиндрической щёток.  Смёт собирается цилиндрической щёткой 1 (рис. 2.35) и лотковой щёткой 2 и подаётся к всасывающему соплу 3. Задняя цилиндрическая щётка 4 обеспечивает одновременную уборку засохшей и затвердевшей грязи. Цилиндрическая щётка установлена на специальной раме, позволяющей регулировать угол установки щётки. В машинах с двойным всасывающим устройством цилиндрическая щётка поворачивается и выравнивается по левому или по правому соплу. Регулировка прижимного давления лотковой щётки осуществляется с пульта из кабины водителя. Уборка крупногабаритного мусора производится при кратковременном открывании заслонки сопла. Управление заслонкой также выполняется с пульта.  2. Основы расчёта подметально-уборочных машин. Расчёт подметально-уборочных машин предусматривает получение компоновочного решения машины, определение нагрузок на мосты базового шасси, возможной вместимости бункера для смёта, бака для воды и других ёмкостей, тяговый и энергетический расчёты, а также расчёт на прочность основных элементов машины. Для достижения наибольшей производительности машины следует стремиться к максимально возможной вместимости бункера и, следовательно, длительности цикла работы машины, определяемой периодом наполнения бункера смётом. 2.1. Вместимость бункера для смёта  , ,где  – ширина подметания, м; – ширина подметания, м;  – рабочая скорость – рабочая скоростьмашины при подметании, м/ч;  – среднее значение массы загрязнений на дороге перед подметанием, г/ – среднее значение массы загрязнений на дороге перед подметанием, г/ ; ;  – продолжительность подметания, определяемая периодом заполнения бункера, ч; – продолжительность подметания, определяемая периодом заполнения бункера, ч;  – объёмная плотность смёта, г/ – объёмная плотность смёта, г/ ; ;  – коэффициент использования вместимости бункера. – коэффициент использования вместимости бункера.2.2. Вместимость резервуара для воды  где  – ширина полосы увлажнения, м; – ширина полосы увлажнения, м;  – удельный расход воды при увлажнении, л/ – удельный расход воды при увлажнении, л/ ; ;  – продолжительность опорожнения резервуара для воды, ч. – продолжительность опорожнения резервуара для воды, ч. Обычно принимают  = (1,1…1,2) В. = (1,1…1,2) В.Удельный расход воды при увлажнении  зависит от степени загрязнённости подметаемых дорожных покрытий. При подметании дорог, отличающихся большим загрязнением, зависит от степени загрязнённости подметаемых дорожных покрытий. При подметании дорог, отличающихся большим загрязнением,  принимают равным 30…35 г/ принимают равным 30…35 г/ , во время подметания покрытия вне прилотковой полосы значение , во время подметания покрытия вне прилотковой полосы значение  снижается до 15…20 г/ снижается до 15…20 г/ . Продолжительность опорожнения резервуара для воды принимают равной . Продолжительность опорожнения резервуара для воды принимают равной  , т. е. около 2 ч. , т. е. около 2 ч.2.3. Определение основных параметров и режимов работы щёточных устройств. Цилиндрические щётки, отделяя загрязнения, могут направлять смёт непосредственно в транспортирующие устройства или поднимать на высоту, определяемую конструктивными соображениями, и подавать в бункер машины. Конструкции этих щёток различаются расположением ворса на каркасе. В щётках первого вида ворс размещен равномерно; щётки второго вида собраны из отдельных обычно 6–8 метёлок, рис. 4.3, а. Количество ворсинок, которое необходимо разместить на цилиндрической щётке,  , шт., , шт., где L – ширина полосы, очищаемая цилиндрической щёткой, см;  – коэффициент равномерности размещения ворса на сердечнике, – коэффициент равномерности размещения ворса на сердечнике,  = 2…2,5; d – диаметр ворсинки, см; = 2…2,5; d – диаметр ворсинки, см; – угол, определяющий часть ворса, находящегося в контакте с дорогой, рад; – угол, определяющий часть ворса, находящегося в контакте с дорогой, рад;  – кинематический коэффициент, – кинематический коэффициент,  = 1,5…2. При использовании ворса из стальной проволоки d = 0,04…0,06 см, а из капронового моноволокна d = 0,22…0,24 см. = 1,5…2. При использовании ворса из стальной проволоки d = 0,04…0,06 см, а из капронового моноволокна d = 0,22…0,24 см.Экспериментальные исследования движения ворсинок при подметании показывают, что β= 2,6 β1=0,7358 , где β1 = arccos ((r – ΔL)/r)=0,283, r – радиус щётки, см; ΔL – деформация ворса, зависящая от состояния дорожного покрытия и степени его загрязнения, ΔL = 1,5…2,5 см. Кинематический коэффициент  где vщ – окружная скорость периферийных концов ворса щётки, м/с. Коэффициент Кк – переменная величина, зависящая от износа ворса. Поэтому у новых щёток Кк = 2, у изношенных щёток Кк = 1,1…1,2. Цилиндрические щётки второго вида (те, которые поднимают загрязнение и направляют в бункер) работают на повышенных скоростях, в связи с чем Кк = 4…5. Определение количества ворса для щёток этой конструкции имеет особенности. Такая щётка состоит из отдельных метёлок. Поэтому необходимо соблюдение следующего граничного условия: путь, проходимый метёлкой при контакте с дорожным покрытием, должен быть больше расстояния, на которое переместится машина за период времени между контактами расположенных рядом метёлок с дорожным покрытием. Это условие приближённо имеет такое выражение:   где  – угловая скорость щётки, рад/с; βс – угол между метёлками, рад. Для обеспечения высококачественного подметания путём перекрытия метёлками подметаемой полосы рекомендуется βс ≈β. – угловая скорость щётки, рад/с; βс – угол между метёлками, рад. Для обеспечения высококачественного подметания путём перекрытия метёлками подметаемой полосы рекомендуется βс ≈β. Для определения количества ворса используется следующая формула:  где i – число метёлок; Кр = 4…6. Количество ворса, необходимого для работы лотковых щёток, может быть приближённо определено по формуле  где ωл – угловая скорость лотковой щётки, рад/с; Кр = 3…4. Мощность, затрачиваемая на работу специального оборудования машины, зависит от особенностей конструкции машины и, прежде всего, от типа применяемого транспортирующего устройства. Поэтому рекомендации по определению мощности машин, снабжённых транспортёрами различной конструкции, рассматриваются раздельно. Мощность, необходимая для работы машины, снабжённой одной или двумя лотковыми щётками, цилиндрической щёткой-подборщиком и транспортирующим устройством механического или пневматического типа,  , , где  – мощность, необходимая для работы главной щётки подборщика; – мощность, необходимая для работы главной щётки подборщика; – мощность, необходимая для работы лотковых щёток; – мощность, необходимая для работы лотковых щёток;  – мощность, необходимая для работы транспортирующего – мощность, необходимая для работы транспортирующего устройства;  – мощность, необходимая для работы системы увлажнения; – мощность, необходимая для работы системы увлажнения;  – мощность, необходимая для движения машины. – мощность, необходимая для движения машины. При определении отдельных составляющих суммарной мощности рекомендуется использовать следующую методику. Мощность для привода цилиндрической щётки подборщика  , , где  – мощность, затрачиваемая на преодоление трения ворса щётки о поверхность дорожного покрытия; – мощность, затрачиваемая на преодоление трения ворса щётки о поверхность дорожного покрытия;  – мощность, затрачиваемая на деформирование ворса щётки; – мощность, затрачиваемая на деформирование ворса щётки;  – потери мощности на преодоление сопротивления воздуха; – потери мощности на преодоление сопротивления воздуха;  – мощность, необходимая для отделения загрязнений и отбрасывания их. – мощность, необходимая для отделения загрязнений и отбрасывания их. В свою очередь, перечисленные составляющие мощности определяют по следующим формулам. Мощность (кВт), затрачиваемая на преодоление трения ворса щётки о поверхность дорожного покрытия,  , кВт, , кВт,где Р – вертикальная реакция дороги, действующая на ворс щётки, Н;  – коэффициент трения ворса о дорожное покрытие; – коэффициент трения ворса о дорожное покрытие;  – скорость концов ворсинок щётки, м/с, – скорость концов ворсинок щётки, м/с,  – КПД передачи от двигателя к щётке; – КПД передачи от двигателя к щётке; – КПД главной передачи автомобиля. – КПД главной передачи автомобиля. Вертикальная реакция Р приближённо определяется с использованием известных значений длины ворсинок S и  . .   где  – силовой параметр, – силовой параметр,  ; ;  – интегралы, являющиеся функцией коэффициента К, который характеризует особенности деформации ворсинки. – интегралы, являющиеся функцией коэффициента К, который характеризует особенности деформации ворсинки. Силовой параметр (1/м)  , ,  , , где EJ – жёсткость ворсинки,  ; Р' – вертикальная реакция, действующая на каждую ворсинку, Н. ; Р' – вертикальная реакция, действующая на каждую ворсинку, Н. Значения интегралов и коэффициентов К определяют по следующим формулам:   Используя известные значения S и у, коэффициент К определяют по уравнению К2(2,16S – 1,515y) – К (2,623S – 2,465y) + (0,707y – 0,687S) = 0. К2(2,16*0.5 – 1,515*0.48) – К (2,623*0.5 – 2,465*0.48) + (0,707*0.48 – 0,687*0.5) = 0 K=0,4 Приведенные формулы дают возможность определить вертикальную реакцию, действующую на ворсинку, подвергнутую деформации ∆L. Полная реакция Р, действующая на щётку, Р = Р'i в.ц β /(2π) =  , H. , H.Коэффициент трения ворса о дорожное покрытие для стального ворса fв = 0,34…0,4, для ворса из капронового моноволокна fв = 0,4. Мощность Nдеф, затрачиваемая на деформирование ворса, Nдеф = М д ω /(1000η1)= 2530*6.8/(1000*0.85)=20.24, кВт, де Мд – момент, обеспечивающий деформацию ворса, Мд = Ра + Рfву=0.1*9615+9615*0.34*0.48=2530 (здесь а̴̴ ≈5∆L); ω – угловая скорость цилиндрической щётки, рад/с. При работе щётки первого вида, т.е. со сплошным равномерным распределением ворса на сердечнике, потерями мощности на преодоление сопротивления воздуха обычно пренебрегают и считают Nв = 0. Измерения показывают, что отделение загрязнений и отбрасывание их происходит за счёт потенциальной энергии, накапливаемой при деформации ворса щётки. Поэтому обычно принимают Nо = 0. Параметры цилиндрической щётки, составленной из метёлок, в первом приближении можно рассчитывать аналогично параметрам воздушного тормоза. Момент сопротивления, создаваемый каждой метёлкой, M = c Sм ρ rм v12 /2=2.56*0.0094*1.2754*0.25*3.42 /2=0.08, Н∙м, где с – коэффициент сопротивления метёлки, которую можно принять за плоскую пластинку; принимается с = 2,56; S м – площадь боковой поверхности метёлки, м2 ; ρ – плотность воздуха, кг/м 3 ; rм – расстояние центра тяжести от оси вращения, м; v1 – окружная скорость центра тяжести поверхности метёлки, м/с. Потери мощности на преодоление сопротивления воздуха Nв = Мω i /(1000η1)=0.08*6.8*1/1000*0.85=0,0064 кВт. Мощность, необходимую для работы лотковой щётки, определяют по приближённому методу расчёта, при разработке которого был принят ряд допущений. Полученные уравнения были решены численным интегрированием д-ром тех. наук Г.Л. Карабаном. По заданным параметрам и режиму работы лотковой щётки определяют распределенную по ворсинке центробежную силу qср, действующую на ворсинку, и силовые коэффициенты В1 и В: qср = mω2 rср/l =0.000234*6.82*17.5/15=0.0013, Н/см, где m=0.000234 – масса ворсинки, кг; ω– угловая скорость щётки, рад/с; rср – расстояние от оси щётки до середины ворсинки, см; l – длина ворсинки, см. Интегральное значение вертикальной реакции лотковой щетки, с достаточной для инженерных расчетов точностью можно определить по формуле, кН:  где  – расстояние между диском основания лотковой щетки и поверхностью дороги ( м); – расстояние между диском основания лотковой щетки и поверхностью дороги ( м); – приведенная распределенная центробежная сила инерции, Н/м. – приведенная распределенная центробежная сила инерции, Н/м. – свободная длина ворса лотковой щетки, м; – свободная длина ворса лотковой щетки, м; Мощность привода лотковой щетки с достаточной точностью определяется по формуле, кВт:  где  – коэффициент запаса мощности ( – коэффициент запаса мощности ( = 1.1 ); = 1.1 ); – КПД привода лотковой щетки ( – КПД привода лотковой щетки ( = 0.87). = 0.87).Мощность, необходимая для преодоления силы трения при работе лотковой щётки, Nт = Рfвr1 ω/(1000η), кВт, где r1 – среднее расстояние от оси щётки до точки приложения реакции. Кроме того, при работе щётки затрачивается энергия на деформацию ворса. Эту энергию можно определить на основании полученных ранее величин К, и q. Момент, необходимый для деформации ворса,  где Ф1 = 0,5 π – Ꝋ1, sin Ꝋ1 = К; Ф0 – угол, составленный ворсинкой в месте её закрепления на горизонтальной оси. Если считать, что iр = 0,5i и момент изменяются приблизительно по линейному закону, то мощность, необходимая для деформирования, Nд = 0,25Мiω/(1000η1), кВт. Обычно мощность, необходимая для привода устройства для транспортирования смёта с помощью конвейера, определяется как Nт = Nк + Nшн, где Nк – мощность, необходимая для привода конвейера; Nшн – мощность, необходимая для привода шнека. Такая схема транспортирования является наиболее распространенной, так как подборщик, обычно выполненный большей ширины, чем конвейер, направляет смёт на шнек, который сдвигает его к оси машины в место расположения конвейера. Мощность, необходимая для привода конвейера, Nк = VkWk /(1000η1), кВт, где Vk – скорость конвейера, м/с; Wk – сила сопротивления движению конвейера, Н, WК = К {(qсмfсм + qкfк) Lкcos + qсмH} (К – коэффициент, характеризующий сопротивления, возникающие в приводных элементах конвейера; qсм – распределенная нагрузка от перемещаемого конвейером смёта, Н/м; fсм – коэффициент трения смёта о детали конвейера; qк – распределенная нагрузка от деталей конвейера, Н/м; fк – коэффициент сопротивления движению цепи конвейера; Lк – длина конвейера, м; – угол наклона конвейера; Н – высота подъёма смёта конвейером, м);η2– КПД передачи от двигателя к конвейеру. Мощность, необходимая для привода шнека, Nшн = ПшнLсм ωш/ (367η3), кВт, где Пшн – подача шнека, т/ч; Lсм – расстояние, на которое перемещают смёт, м; ωш– коэффициент сопротивления при транспортировании смёта, ωш = 4; η3 – КПД передачи от двигателя к шнеку. Здесь подача шнека П'шн = 47 Sшнnρсм ѰDшн2 , кг/мин, где n – частота вращения шнека, об/мин, n = К/ Dшн , (К = 30); Sшн – шаг шнека, м; Ѱ – коэффициент заполнения шнека материалом, обычно принимается равным Ѱ = 0,2…0,3; Dшн – диаметр шнека, м. При вакуумном транспортировании смёта расчёт рекомендуется выполнять в следующей последовательности. На основании предварительных приближённых расчётов необходимо подобрать вентилятор, руководствуясь следующими рекомендациями. Показатель нагруженности транспортирующей системы ნ= Qв/Qсм, Если считать, что iр ≈0,5i и момент изменяются приблизительно по линейному закону, то мощность, необходимая для деформирования,  ,кВт ,кВтОбычно мощность, необходимая для привода устройства для транспортирования смёта с помощью конвейера, определяется как  где Nк – мощность, необходимая для привода конвейера; Nшн – мощность, необходимая для привода шнека. Такая схема транспортирования является наиболее распространенной, так как подборщик, обычно выполненный большей ширины, чем конвейер, направляет смёт на шнек, который сдвигает его к оси машины в место расположения конвейера. Мощность, необходимая для привода конвейера,  , кВт , кВтгде vк – скорость конвейера, м/с; Wк – сила сопротивления движению конвейера, Н, Wк = К {(qсмfсм + qкfк) Lкcosβ + qсмH} (К – коэффициент, характеризующий сопротивления, возникающие в приводных элементах конвейера; qсм – распределенная нагрузка от перемещаемого конвейером смёта, Н/м; fсм – коэффициент трения смёта о детали конвейера; qк – распределенная нагрузка от деталей конвейера, Н/м; fк – коэффициент сопротивления движению цепи конвейера; Lк – длина конвейера, м; – угол наклона конвейера; Н – высота подъёма смёта конвейером, м); η2 – КПД передачи от двигателя к конвейеру. Мощность, необходимая для привода шнека,  , кВт , кВтгде Пшн – подача шнека, т/ч; Lсм – расстояние, на которое перемещают смёт, м; ωш – коэффициент сопротивления при транспортировании смёта, ωш = 4; η3 – КПД передачи от двигателя к шнеку. Здесь подача шнека  где n – частота вращения шнека, об/мин,  , (К≈30); sшн – шаг шнека, м; – коэффициент заполнения шнека материалом, обычно принимается равным = 0,2…0,3; Dшн – диаметр шнека, м. , (К≈30); sшн – шаг шнека, м; – коэффициент заполнения шнека материалом, обычно принимается равным = 0,2…0,3; Dшн – диаметр шнека, м. При вакуумном транспортировании смёта расчёт рекомендуется выполнять в следующей последовательности. На основании предварительных приближённых расчётов необходимо подобрать вентилятор, руководствуясь следующими рекомендациями. Показатель нагруженности транспортирующей системы  где Qв – масса воздуха, проходящего через трубопровод в единицу времени; Qсм – масса смёта, перемещаемого транспортёром в единицу времени. При δ≥3 транспортирующая система работает надёжно. Обычно суммарное сопротивление, возникающее в процессе транспортирования смёта по пневмопроводу, не превышает 4…5 кПа. Далее следует определить режимы работы вентилятора путём построения характеристики трубопровода. Для этого на основании приведенных рекомендаций следует в координатах Н и Q построить характеристики вентилятора и сети Н = Q2k. Точка пересечения характеристик вентилятора и сети позволит определить режимы его работы, т. е. Q и H, а также частоту вращения n. Мощность, необходимая для привода вентилятора,  где Q – производительность вентилятора, м3 /с; р – давление, МПа; ηд.в –КПД привода от двигателя к вентилятору; ηв –КПД вентилятора. Мощность, необходимая для работы системы увлажнения или, другими словами, для привода насоса, создающего давление в сети для увлажнения,  , кВт , кВтгде рн – давление при входе в форсунку, принимают рн > 0,15… 0,2 МПа; ηн.д – КПД передачи от насоса к двигателю; ηн – КПД насоса. Значение Q1 устанавливают на основании рекомендаций, приведенных выше и относящихся к определению вместимости резервуара для воды. Мощность Nд, необходимую для движения машины, определяют в соответствии с известными рекомендациями. С некоторым запасом принимают, что масса машины включает в себя полную загрузку машины смётом и 0,5 вместимости резервуара для воды. Уравнение тягово-динамического баланса подметальноуборочной машины  где W – сопротивление движению машины, Н; Gм – вес машины, Н; kϕ – коэффициент распределения веса машины с полным бункером на ведущую ось, определяется на основании расчёта координат центра масс машины; kj – коэффициент перераспределения веса машины на ведущую ось вследствие действия инерционных сил при разгоне, kj = 1,1…1,3 (большее значение принимают при движении на низших передачах); ϕс – коэффициент сцепления, при движении в рабочем режиме по влажной поверхности дороги ϕс = 0,4…0,6 и в 90 транспортном режиме по сухой поверхности ϕс = 0,7…0,8; Nдв – номинальная мощность двигателя, кВт; i и ηтр – передаточное число и КПД трансмиссии машины при движении на соответствующей передаче; nдв – частота вращения вала двигателя при номинальной мощности, об/мин; rк – динамический радиус качения ведущего колеса, м. Сопротивление движению W для транспортного режима  ,Н ,Нгде f – коэффициент сопротивления качению колёс машины, f = 0,02; i – уклон дороги, i = 0,07…0,09; g – ускорение свободного падения; j' – ускорение машины при движении на высших передачах, j' = 0,15… 0,3 м/с2 ; vтр – транспортная скорость машины; vв – скорость встречного ветра, vв = 3…5 м/с; Fв – коэффициент аэродинамического торможения машины; Fв = 1,8…3,6 Н с 2 /м2 ; δвр – коэффициент учета вращающихся масс,  где Gф – вес машины с фактической загрузкой бункера и цистерны. Сопротивление движению при подметании дорожного покрытия  , Н , Нгде Рц, Рк – вертикальные силы взаимодействия соответственно цилиндрической и конической щёток с дорогой, Н; j – ускорение машины при движении на низших передачах, j = 1,7…2 м/с2 . Уравнение баланса мощности подметально-уборочной машины в транспортном режиме с учётом потерь мощности на пробуксовывание колёс  где η'тр – КПД трансмиссии при движении машины с транспортной vтр скоростью. Уравнение мощностного баланса в рабочем режиме  , кВт , кВтгде Nвсп – мощность привода вспомогательного оборудования (шестеренного насоса гидросистемы управления и др.); Nтр – мощность привода системы транспортирования смёта в бункер. При использовании вакуумной системы обеспыливания и транспортирования смёта вместо Nв.о и Nтр подставляют мощность привода вентилятора вакуумной системы  где Q – расход воздуха, обеспечиваемый вентилятором, м3 /с; рв – разряжение воздуха на входе в вентилятор, Па; ηв – объёмный КПД вентилятора; ηпр – КПД привода вентилятора. СПИСОК ЛИТЕРАТУРЫ Баловнев В.И., Мещеряков В.И., Беляев М.А., Приходько В.В., Данилов Р.Г., Машины для содержания и ремонта городских и автомобильных дорог.- М.; Лань, 2005. – 128 с. Баловнев В.И., Карабан Г.Л., Засов И.А. Машины для содержания и ремонта автомобильных дорог и аэродромов.- Москва: "Машиностроение", 1975.-71с. |