Курсового проекта

Скачать 219.02 Kb. Скачать 219.02 Kb.

|

|

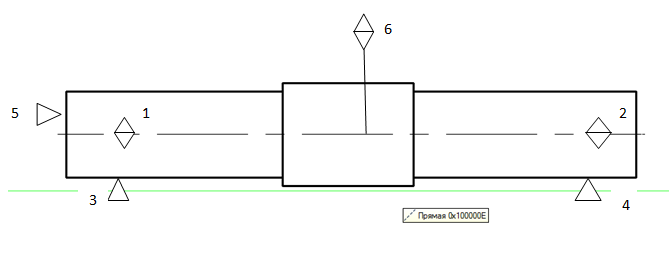

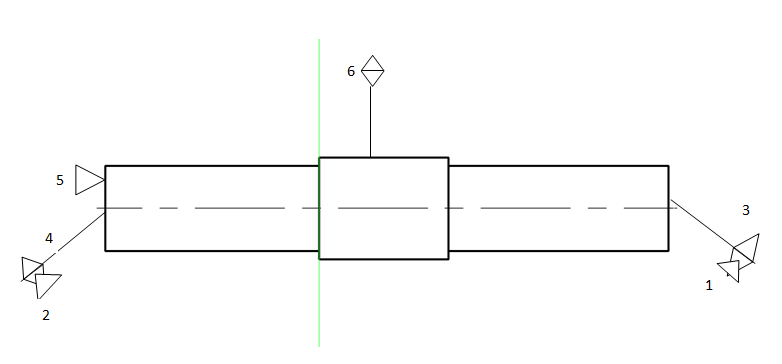

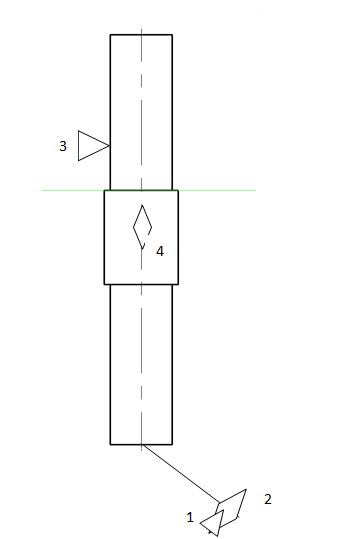

Егорьевский технологический институт (филиал) федеральное государственное бюджетное образовательное учреждение высшего образования Московский государственный технологический университет «СТАНКИН» (ЕТИ ФГБОУ ВО МГТУ<СТАНКИН>) Задание на курсовую работу по дисциплине "Основы технологии машиностроения" Студенту Ранцеву Денису Сергеевичу Тема курсового проекта Разработка основных принципов проектирования технологического процесса механической обработки детали шлицевого вала. Дата выдача задания_______ Руководитель Студент доцент кафедры ТОиАМП группы БК-141 Белов Павел Сергеевич Ранцев Денис Сергеевич 2017 Структура курсовой работы состоит из следующих разделов: Содержание 1. Введение 2. Служебное назначение детали. Химический состав материала детали и механические свойства. 3. Анализ технических требований на деталь и ее технологичности. 4 Выбор метода получения заготовки. 5. Выбор технологических баз. 6. Расчет припусков на обработку. 7.Выбор методов обработки поверхностей и определение количества переходов для одной точной поверхности. 8. Разработка маршрутного технологического процесса. 9. Заключение. 10. Список использованных источников. В состав графическую часть курсовой работы входит чертеж детали и заготовки.  МИНОБРНАУКИ РОССИИ Егорьевский технологический институт (филиал) федеральное государственное бюджетное образовательное учреждение высшего образования «Московский государственный технологический университет «СТАНКИН» (ЕТИ ФГБОУ ВО МГТУ «СТАНКИН») Факультет технологии и управления производствами. Кафедра технологии, оборудования и автоматизации машиностроительных производств Курсовая работа по дисциплине "Основы технологии машиностроения" на тему: Разработка основных принципов проектирования технологического процесса механической обработки детали шлицевого вала. ЕТИ.ОТМ.КР.00 Выполнил Проверил студент группы БК-141 к.т.н., доцент кафедры ___ Д.С.Ранцев ____ П. С. Белов г.Егорьевск 2017 Содержание Введение...............................................................................................................4 1. Служебное назначение детали. Химический состав материала детали и механические свойства...........................................................................................6 2. Анализ технических требований на деталь и ее технологичности..............9 3 Выбор метода получения заготовки................................................................12 4. Выбор технологических баз.............................................................................15 5. Расчет припусков на обработку.......................................................................18 6.Выбор методов обработки поверхностей и определение количества переходов для одной точной поверхности..........................................................22 7. Разработка маршрутного технологического процесса. ................................23 8. Заключение........................................................................................................25 9. Список использованных источников. ..........................................................26 Изм. Лист № докум. Подпись Дата Лист 3 ЕТИ.ОТМ.ПЗ.00 Разраб. Ранцев Провер. Белов Реценз. Н. Контр. Утверд. Журнал отчетов пояснительной записки по дисциплине "Основы технологии машиностроения" Лит. Листов БК-141 Изм. Лист № докум. Подпись Дата Лист 4 ЕТИ.КР.ОТМ.ПЗ.01 1. Ведение Технология машиностроения является прикладной наукой, вместе с этим имеет значительную теоретическую основу, включающую в себя: учение о типизации технологических процессов и групповой обработке, о жесткости технологической системы, о точности процессов обработки, рассеянии размеров обрабатываемых заготовок, погрешностях технологической оснастки и оборудования и т.д. Технология машиностроения является комплексной инженерной и научной дисциплиной. Само определение технологии машиностроения как науки об изготовлении машин трактует ее как синтез технических проблем («изготовление машин требуемого качества»), организации производства («в установленном производственной программой количестве»), планирования («в заданные сроки») и экономики машиностроения («при наименьшей себестоимости»). Машиностроение, поставляющее новую технику всем отраслям народного хозяйства, определяет технический прогресс страны и оказывает решающее влияние на создание материальной базы общества. Именно развитие машиностроения позволит нашей стране в кратчайшие сроки перейти от продажи ресурсов на внешнем рынке к продаже машин и высоких технологий. В настоящее время работают в основном предприятия, выпускающие металлоемкую машиностроительную продукцию. В связи с этим развитию отрасли машиностроения придавалось огромное значение. Выполнение курсового проекта способствует получению экономистом навыков в использовании специализированной литературы, опыта проектирования технологического процесса обработки деталей машин, выбора производительного оборудования, режущего и мерительного инструментов. Ведь молодым специалистам, работающим на машиностроительных предприятиях, необходимо целостно представлять себе механизм его работы для принятия конструктивных решений и оптимальных мер по его развитию. Темой данного курсового проекта является разработка технологического процесса механической обработки детали «Шлицевый вал» (размеры и материал являются заданными). Целью работы является закрепление, расширение и углубление теоретических знаний по технологии машиностроения, приобретение навыков практического применения полученных теоретических знаний к комплексному решению конкретных задач, предусмотренных в курсовом проекте, развитие необходимых навыков по проведению расчетов и составлению технико-экономического обоснования применяемых Изм. Лист № докум. Подпись Дата Лист 5 ЕТИ.КР.ОТМ.ПЗ.01 технологических решений, получение навыков самостоятельного и творческого подхода к решению конкретных инженерных задач, оформление технической документации, выполнение чертежей и схем согласно стандартам ЕСКД и ЕСТД. Курсовой проект содержит пояснительную записку и графическую часть, выполняемую на листах размера А4. Пояснительная записка содержит информацию о назначении и технологичности детали, характеристиках основных поверхностей, типе производства, методе получения заготовки. Курсовой проект выполнен с использованием методической, учебной, технической справочной литературы и нормативной документации. Изм. Лист № докум. Подпись Дата Лист 6 ЕТИ.КР.ОТМ.ПЗ.02 1. Служебное назначение детали. Химический состав материала детали и механические свойства. Детали типа тел вращения широко распространены в машиностроении. Они различны по служебному назначению, конструкции, размерам и материалу. Среди них детали типа валов имеют длину, в несколько раз большую диаметра, у деталей типа дисков диаметр больше длины, а у деталей типа втулок, цилиндров диаметр и длина примерно одинаковы. Различие конструктивных форм и размеров деталей влияет на способ установки заготовок и последовательность их обработки. Объединяющим признаком этих деталей является то, что они образованы в основном наружными, внутренними и торцовыми поверхностями, имеющими общую ось вращения. Поэтому при обработке таких деталей, кроме общей задачи получения заданных размеров, стоит технологическая задача обеспечения соосности поверхностей и точного расположения торцов относительно оси детали. Валы используют для передачи крутящего момента или в качестве опор. Валы бывают бесступенчатые и ступенчатые, цельные и пустотелые, гладкие и шлицевые, валы-шестерни, а также комбинированные в различном сочетании. Различают валы прямые, коленчатые, кривошипные и эксцентриковые (кулачковые). В машиностроении наиболее распространены ступенчатые валы средних размеров длиной 150—1000 мм, среди которых превалируют гладкие. Шлицевые валы имеют сквозные или закрытые шлицы (прямобочные или эвольвентные). Существуют валы с равноосным контуром (типа РК), имеющие некоторые преимущества по сравнению с шлицевыми. РК-профильные валы используют вместо шлицевых или валов со шпоночными пазами в тяжело-нагруженны Х передачах. Жесткими считают валы, у которых отношение длины к диаметру не превышает 15; валы е большим соотношением считают нежесткими Наиболее трудоемкими в изготовлении являются ступенчатые валы, имеющие шейки под подшипники и зубчатые колеса, шпоночные канавки, шлицевые, резьбовые поверхности. Из соображений экономичности изготовления следует считать наиболее технологичными валы, конструкция которых предусматривает возрастание диаметров ступеней к середине или одному из концов вала. Валы в основном изготовляют из конструкционных и легированных сталей, которые должны иметь высокую прочность, хорошую обрабатываемость, малую чувствительность к концентрации напряжений, а для повышения износостойкости должны хорошо воспринимать термическую обработку. Изм. Лист № докум. Подпись Дата Лист 7 ЕТИ.КР.ОТМ.ПЗ.02 Этим требованиям отвечают стали 35, 40, 45, 40Х, 50Х, 40Г2 и др. Валы из среднеуглеродистых сталей подвергают термической обработке до твердости НВ 230—260. Шейки валов из низкоуглеродистых сталей для повышения износостойкости подвергают цементации споследующей термической обработкой до твердости HRC, 50 ... 60. К валам обычно предъявляют следующие требования: 1) точность сопрягаемых цилиндрических поверхностей по 6—8-му квалитетам с параметрами шероховатости поверхности соответственно Ra = 1,25 ... 0,63 мкм и Ra — 2,5 ... 1,25 мкм; 2) допуск цилиндричности и круглости шеек под подшипники примерно 0,25—0,5 допуска на диаметральный размер; 3) допуск радиального биения шеек под зубчатые колеса относительно шеек под подшипники примерно 0,25—0,5 допуска на диаметральный размер; 3) допуск радиального биения шеек под зубчатые колеса относительно шеек под подшипники 0,01—0,03 мм; 4) допуск соосности шеек под подшипники 0,01—0,02 мм; 5) допуск симметричности боковых сторон шпоночных канавок и зубьев шлицевых поверхностей относительно общей оси подшипниковых шеек 0,03— 0,05 мм. Таблица 1. Химический состав:

Малое процентное содержание хрома и никеля определяет подверженность изделий из Стали 45 коррозии, что необходимо учитывать при техническом обслуживании и смазке редукторов и цепных звёздочек. Изм. Лист № докум. Подпись Дата Лист 8 ЕТИ.КР.ОТМ.ПЗ.02 Изм. Лист № докум. Подпись Дата Лист 9 ЕТИ.КР.ОТМ.ПЗ.03 2. Анализ технических требований на деталь и ее технологичности. Технологичность конструкции детали определяется значением коэффициентов точности обработки Kт.ч., шероховатости поверхности Kш, унификация конструктивных элементов Kу.э, которые рассчитываются в зависимости от квалитетов точности, параметров шероховатости и количества унифицированных размеров всех поверхностей изделия. Все вышеперечисленные данные сведены в таблицу 3

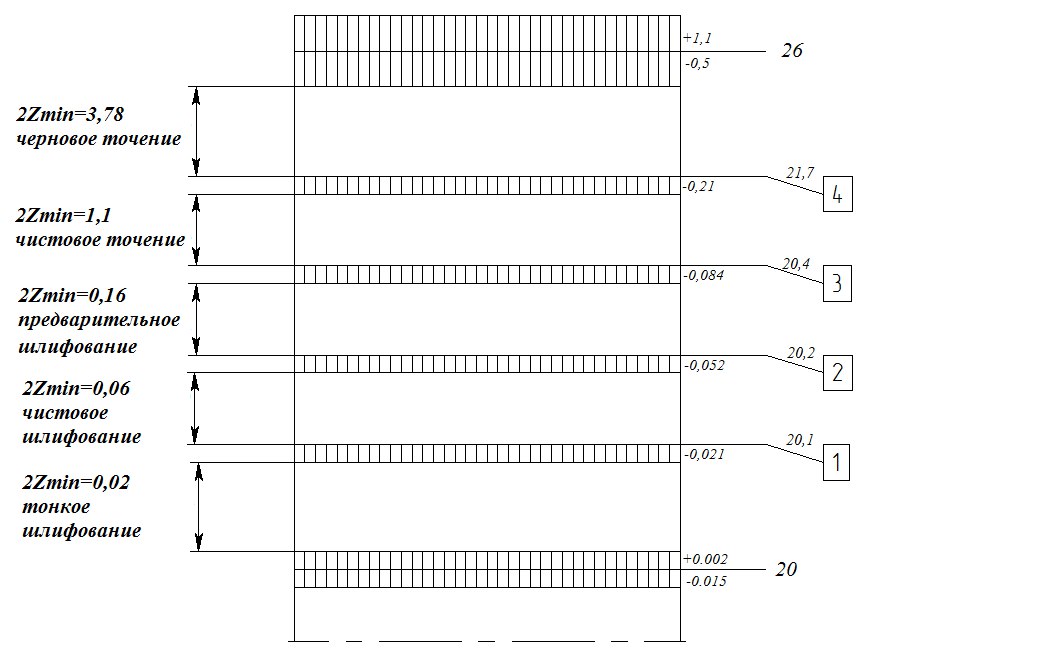

Таблица 3. Параметры технологичности детали Коэффициент точности обработки рассчитываем по формуле : Kт.ч.= 1 -  (1) (1)где  - средний квалитет точности обработки. - средний квалитет точности обработки. = =  (2) (2)где  - количество размеров, соответствующие квалитету точности. - количество размеров, соответствующие квалитету точности. = = = 10,7 = 10,7Kт.ч.=1-  = 0,9 = 0,9Изм. Лист № докум. Подпись Дата Лист 10 ЕТИ.КР.ОТМ.ПЗ.03 Kт.ч > 0,8 – деталь является технологической при заданных точностных характеристиках поверхностей. Коэффициент шероховатости обработки рассчитаем по формуле: Kш =  (3) (3)где  - средний квалитет точности обработки. - средний квалитет точности обработки. = = (4) (4)где  - класс шероховатости по ГОСТ 2789-73; - класс шероховатости по ГОСТ 2789-73; - количество поверхностей соответствующего класса шероховатости. - количество поверхностей соответствующего класса шероховатости. = = =5 =5Kш =  = 0,2 = 0,2Kш < 0,32 – деталь является технологичной при заданных параметрах шероховатости обрабатываемых поверхностей. Коэффициент унификации конструктивных элементов определяют по формуле: Kу.э.=  (5) (5)Изм. Лист № докум. Подпись Дата Лист 11 ЕТИ.КР.ОТМ.ПЗ.03 где  - число унифицированных типоразмеров конструкционных элементов; - число унифицированных типоразмеров конструкционных элементов; – число типоразмеров конструкционных элементов в изделии. – число типоразмеров конструкционных элементов в изделии.Kу.э.=  = 0,66 = 0,66 Kу.э >0,6 - деталь является технологичной т.к. все ее конструктивные элементы являются унифицированными. По полученным результатам можно сделать следующий вывод: по всем трем рассчитываемым нами параметрам изделие является технологичным. Внесение изменений в конструкцию детали не требуется. Изм. Лист № докум. Подпись Дата Лист 12 ЕТИ.КР.ОТМ.ПЗ.04 4. Выбор метода получения заготовки. На основании детали геометрической формы и размера для сравнения выбираем два вида заготовки: 4.1. Прокат сортовой ГОСТ 2590. Точности прокатки обычная 4.2поковка полученной штамповкой на молоток по ГОСТ 7505. 4.1.1. Диаметр заготовки с проката выбираем с учетом максимальное диаметр детали. При max диаметре детали Dд=30 мм по длине L=166 мм выбираем компактное значение диаметр заготовки Dпрокат=35 мм ( таблица 13 стр 29) Длина заготовки из проката Lпр=Lд + 2Zm , мм (6) где Lд– длина детали, мм 2Zm – общий припуск на обработку 2-х торцов ,мм 2Zm=  ,мм (7) ,мм (7)2Zm=  Lпр=166+5=171 мм Коэффициент использования материала Kи.м.=  ,% (8) ,% (8)где  – масса детали – масса детали – масса заготовки – масса заготовки Масса детали указывается на чертеже детали, а массу заготовки определяют по формуле Mз= ρ  Vз (9) Vз (9)где ρ– плотность материала заготовки, кг/м³ (кг/см3) Vз – объем заготовки, м3 Плотность стали ρ=7850 кг/м3 ( 0,00785 кг/см3) Vз =   , см3 (10) , см3 (10)Vз=  см3 см3Изм. Лист № докум. Подпись Дата Лист 13 ЕТИ.КР.ОТМ.ПЗ.04 Mз=0,00785  141=1,1 кг 141=1,1 кгПо формуле 8 Kи.м.=  ,% ,% Стоимость заготовки из проката Cпр= Mпр  Sпр – (Mпр – Mд ) Sпр – (Mпр – Mд )  Sотх+Смех ,руб, (11) Sотх+Смех ,руб, (11)где Mпр- масса заготовки из проката, Sпр- стоимость одной тонны проката, руб Sотх- стоимость одной тонны отходов, руб Смех- стоимость механической обработки заготовки из проката до размеров поковки, руб Sпр= 48 руб/кг Sотх=8 руб /кг Смех= 48 руб/кг Cпр=1,1  48 - (1,1 - 0,7) 48 - (1,1 - 0,7) 8 + 48= 98 руб 8 + 48= 98 руб4.2.1. Размеры поковки выбираем на основании припуска в дальнейшем обработках. Исходный индекс поковки в зависимости от расчетной массы классов точности, степень сложности и группу материала. Расчетная масса поковки. Мрп = Мд  Кр , (12) Кр , (12)где Мд - масса детали, кг Кр - расчетный коэффициент Для деталей тела вращения мы принимаем Кр=1,5 Мд=0,7  1,5= 1,05 кг 1,5= 1,05 кгКласс точности поковки - Т4 Группа материала поковки - М2 Степень сложности (  ) - N11 ) - N11Изм. Лист № докум. Подпись Дата Лист 14 ЕТИ.КР.ОТМ.ПЗ.04  Рисунок 1. Эскиз заготовки 4.2.1Припуски ( на сторону) на механическую обработку поковки [Т1.стр. 91] (D1) = 1,5 (D2) = 1,5 Припуск на длину: z3 = 2,5 мм Дополнительный припуск, учитывающий смещение поковки zсм = 0,7 Дополнительно припуск, учитывающий изогнутый осей поковки zмзог =1,4 Di = Dig + 2  ( zi + zсм + zиз ), мм, (13) ( zi + zсм + zиз ), мм, (13)где Dig - диаметр i-той ступеней детали zi - основной припуск на обработку D1 =30  2 2  ( 1,5 + 0,7 + 1,4 )= 38 мм ( 1,5 + 0,7 + 1,4 )= 38 ммДлина поковки Ln = Lg + 2  ( z3 + zcм ), (14) ( z3 + zcм ), (14)Изм. Лист № докум. Подпись Дата Лист 15 ЕТИ.КР.ОТМ.ПЗ.05 Ln = 166 + 2  (2,5 + 0,7 ) =172,4 = 172 (2,5 + 0,7 ) =172,4 = 172Объем поковки: Vп = (  ) ) Vп =(  )=187 см3 )=187 см3Масса поковки Mп = 0,00785  187 = 1,46 кг 187 = 1,46 кгКоэффициент использования материала Kи.м. =  Стоимость поковки Cп= Sз  Mз Mз Kc Kc  Kв Kв  Kп Kп  Km Km  Kм – (Mз –Mд) Kм – (Mз –Mд)  Sотх , руб (16) Sотх , руб (16)где Sз - стоимость одной тонны горячештамповочных заготовок, усл/ руб Kc  Kв Kв  Kп Kп  Km Km  Kм - коэффициенты, зависящие соответственно от степени сложности заготовки, ее веса, объема производства, класса точности, материала заготовки. Kм - коэффициенты, зависящие соответственно от степени сложности заготовки, ее веса, объема производства, класса точности, материала заготовки.Sз= 68 руб/ кг Sотх= 8 руб/кг Kc=0,9 Kв=1 Kп=1 Km= 1  Kм=1,1 Kм=1,1Cп = 68  1,46 1,46  0,9 0,9  + ( 1,46 - 0,7 ) + ( 1,46 - 0,7 )  = 104,4 = 104,4Вывод: в качестве заготовки выбираем прокат, поскольку ее стоимость ниже, чем заготовка, а коэффициент использования материала выше. 5. Выбор технологических баз. Изм. Лист № докум. Подпись Дата Лист 16 ЕТИ.КР.ОТМ.ПЗ.08 Погрешности, возникающие при базировании и закреплении обрабатываемых деталей непосредственно влияют на точность выполнения координирующих размеров и соотношений. Поэтому правильный выбор баз имеет большое значение. Точность и экономичность изготовления детали во многом зависит от выбора технологических баз. Это выбор представляет собой сложную задачу, так как она оказывает влияние на решение ряда частных задач в технологическом процессе механической обработки детали. Поверхности, линии, точки заготовки, ориентирующие ее при установке для обработки на станке, называют технологическими базами, а придаваемое заготовке положение реализуемое опорами приспособления, называют ее базирование. Все термины, относящиеся к классификации баз, регламентируются по ГОСТ 21495-76 Рисунок 2. Метод базирования- фрезерно-центрования  т.1-4- направляющая база т. 5- опорная база т.6 -опорная база, скрытая Изм. Лист № докум. Подпись Дата Лист 17 ЕТИ.КР.ОТМ.ПЗ.05 Токарно - винторезная  Рисунок 3. Метод базирования- токарно-винторезная т.1-4 - двойная направляющая база т. 5 -опорная база, явная т. 6 - опорная база, скрытая Изм. Лист № докум. Подпись Дата Лист 18 ЕТИ.КР.ОТМ.ПЗ.06  Рисунок 5. Метод базирования- центро-шлифовальная Центро шлифовальная т.1-2- двойная направляющая база т3. - опорная база, явная т.4 -направляющая база 3. Расчет припусков на обработку. Всякую заготовку, предназначенную для механической обработки, изготавливают с припуском на размеры готовой детали. Этот припуск, представляющий собой излишек материала, необходимый для получения окончательных размеров и заданной шероховатости поверхности деталей, снимается на станках режущими инструментами. По ГОСТ 3.1109-82 припуском называют слой материала, удаленный с поверхности заготовки в целях достижения заданных свойств обрабатываемый поверхности. Припуск- понятие, относящееся к определенной обрабатываемости поверхности, его измеряют по нормали к этой поверхности. Припуск назначается на все поверхности, подлежащие механической обработке. Изм. Лист № докум. Подпись Дата Лист 19 ЕТИ.КР.ОТМ.ПЗ.08 Величина припуска влияет на себестоимость изготовления детали. При увеличенном припуске повышаются затраты труда, расход материала и другие производственные расходы, а при уменьшенном приходится повышать точность заготовки, что также увеличивает стоимость изготовления детали. Для более точного определения припуска на обработку и предотвращения перерасхода материала применяют аналитический метод для каждого конкретного случая с учетом всех требований выполнения заготовок и промежуточных операций. Для получения деталей более высокого качества необходимо при каждом технологическом переходе механической обработки заготовки предусматривать производственные погрешности, характеризующие отклонения размеров, геометрические отклонения формы поверхности, микронеровности, отклонения расположения поверхностей. Все эти отклонения должны находиться в пределах поля допуска на размер поверхности заготовки. Рассчитываем припуски и межпереходные размеры, для получения диаметра вала Ø35 K6  ) )  Маршрут обработки [1̬ϲ8 таблица1] 1. Заготовка 2.Точение черновое Т=0,21 3. Точение чистовое Т=0,084 4. Предварительное шлифование Т=0,052 5. Чистовое шлифование Т=0,021 6. Тонкое шлифование Т=0,013 1) Минимальный припуск на черновое точение 2Zmin=2[(Rz+h)i-1+  ] [1̬ϲ175 ] ] [1̬ϲ175 ]где Rz- высота неровностей поверхности; h- глубина дефектного слоя; Δ - суммарные отклонения расположения поверхностей;  Изм. Лист № докум. Подпись Дата Лист 19 ЕТИ.КР.ОТМ.ПЗ.06 Rz=160=0,16 мм [1̬ ϲ146 таблица 12 ] h=250 =0,25 мм  [1 ϲ 171 таблица 1] [1 ϲ 171 таблица 1] (17) (17) (18) (18) [1 ϲ 186 таблица 16] [1 ϲ 186 таблица 16] где,  Т3=  ) (1,6) [ 1 ϲ 48 таблица 18, схема 18] ) (1,6) [ 1 ϲ 48 таблица 18, схема 18]Т3- допуск заготовки  Суммарное значение  равен равен =0, =0, [1 ϲ 48 таблица 18] [1 ϲ 48 таблица 18]2Zmin=2[(0,16+0,25)i-1+  ]= 2,62 мм ]= 2,62 мм2) Минимальный припуск на чистовое точение 2Zmin=2[(Rz+h)i-1+  ] (19) ] (19)Rz-250=0,25 [ 1 с 186 таблица 2] h-240 = 0,24  КУ, (20) КУ, (20)где КУ- коэффициент уточнения после выполнения перехода обработки Изм. Лист № докум. Подпись Дата Лист 20 ЕТИ.КР.ОТМ.ПЗ.06 Ку=0,06 [ 1 с 190 таблица 29]   2Zmin=2[(0,25+0,24)i-1+0,054]= 1,1 мм 3) Минимальный припуск на предварительное шлифование 2Zmin=2[(Rz+h)i-1] (21) Rz-40=0,04 [1 с 187 таблица 24] h-40=0,04 2Zmin=2[(0,04+0,04)i-1]=0,16 мм 4) Минимальный припуск на чистовое шлифование 2Zmin=2[(Rz+h)i-1] Rz-15=0,015 [1 с 188 таблица 26] h-15=0,015 2Zmin=2[(0,015+0,015)i-1]= 0,06 мм 5) Минимальный припуск на тонкое шлифование 2Zmin=2[(Rz+h)i-1] Rz-5=0,005 [1 с 188 таблица 27] h-5=0,005 2Zmin=2[(0,005+0,005)i-1]=0,02 мм Изм. Лист № докум. Подпись Дата Лист 21 ЕТИ.КР.ОТМ.ПЗ.08  Рисунок 6. Схема расположения допусков, припусков и межоперационных размеров 1. 20+0,015+0,02+0,021=20,056=20,1 2. 20,1+0,06+0,052=20,168=20,2 3. 20,2+0,16+0,084=20,412=20,4 4. 20,4+0,21+1,1=21,722=21,7 Черновое точение - 26-21,722-0,5=3,78=3,8 Сравнение расчетных значении с табличным: Черновое точение: 2,62>2,3 Чистовое точение: 1,1>0,3 Предварительное шлифование: 0,16>0,1 Чистовое шлифование; 0,06=0,06 Тонкое шлифование: 0,02> - Вывод: В результате приведенных нами расчетов по поверхности детали ø20 K6  ) выяснил, что минимальный допустимый размер заготовки обеспечивающий достижение заданной точности. ) выяснил, что минимальный допустимый размер заготовки обеспечивающий достижение заданной точности. Изм. Лист № докум. Подпись Дата Лист 22 ЕТИ.КР.ОТМ.ПЗ.07 6. Определение количества переходов для одной точной поверхности. Eф=E1  E2 E2 En= En=   … …  , (22) , (22)где Т2.....Т3....Тn- допуск на размер заготовки на конкретный переход E1=  E2=  E3=  E4=  E5=  E0=E1  E2 E2 E3 E3 E4 E4 E5 (23) E5 (23)E0=7,6  2,5 2,5 1,7 1,7 2,4 2,4 1,6=124 1,6=124Общее уточнение E0=  , (24) , (24) E0=  124>25,8, следовательно условие выполняется Изм. Лист № докум. Подпись Дата Лист 23 ЕТИ.КР.ОТМ.ПЗ.08 7. Разработка маршрутного технологического процесса. Процесс механической обработки детали должен укладываться в следующие этапы: Обработка поверхностей, образующих установочные базы для всех последующих операций; Черновая обработка основных поверхностей детали; Чистовая обработка основных поверхностей детали; Черновая и чистовая обработка второстепенных поверхностей; Термическая обработка детали, если она предусмотрена чертежом и техническими требованиями; Выполнение второстепенных операций, связанных с термической обработкой; Выполнение отделочных операций основных поверхностей; Выполнение доводочных операций основных поверхностей . Согласно чертежам заготовки, детали и эскизу детали с обозначенными поверхностями составим основной маршрут ( укрупненную типовую схему) рациональной последовательности этапов обработки заготовки. Вид заготовки: штамповка Материал: сталь 45 Маршрут: 005 Отрезная 020 Фрезерно - центровальная 025 Токарная - винторезная 030 Токарная-винторезная 040 Шпоночно-фрезерная 045 Вертикально-фрезерная 050Слесарная 045 Термическая 050 Центро - шлифовальная 055 Кругло- шлифовальная Изм. Лист № докум. Подпись Дата Лист 24 ЕТИ.КР.ОТМ.ПЗ.08 065 Моечная 070 Контрольная 075 Антикоррозионная смазка Вывод: составленная укрупненная типовая схема выбора рациональной последовательности этапов обработки заготовки соответствует требованиям предъявляемым чертежом к получаемому изделию. Изм. Лист № докум. Подпись Дата Лист 25 ЕТИ.КР.ОТМ.ПЗ.09 8. Заключение Необходимость экономии материальных ресурсов предъявляет высокие требования к рациональному выбору и подготовке производственного процесса, выбору заготовки, к уровню их технологичности, в значительной мере определяющей затраты на технологический процесс производства, себестоимость, надёжность и долговечность изделий. В соответствии с предъявляемыми требованиями в курсовом проекте разработан технологический маршрут изготовления детали «Шлицевый вал» (сталь 45), произведен анализ служебного назначения детали, технических требований и точности. Приведена характеристика индивидуального типа производства, проведено обоснование выбора способа получения заготовки, а так же рассчитаны технологические припуски и выбраны режимы резания. Подробно разработана технология токарной обработки внешней поверхности Ø20 K6 Оборудование, инструмент и приспособления применены с учетом технической характеристики вала, вида производства, точности, экономичности. 10. Список использованных источников 1. Справочник технолога-машиностроителя: В 2 т. / Под ред. А.Г.Косиловой и Р.К. Мещерякова - 4-ое изд., перераб. и доп.- М.:Машиностроение, 1985. Т1. 656с: Т2. 496с 2. Косилова А.Г., Мещеряков Р.К., Калинин М. А. Точность обработки, заготовки и припуски в машиностроении: Справочник технолога. М: Машиностроение, 1976.-288с. 3. Проектирование технологических процессов в машиностроении: Метод. пособ. Н.В. Лысенко, Н.В. Носов; Самар. гос. техн. ун.-т. Самара, 2008. 90с. 4. Жедь О.В., А.С.. Махов А.А. Размерный анализ технологических процессов. Учебное пособие. М: Изд.-во РУДН 2002 г. 5. Правила выбора установочных баз. 2014-02-24. Студопедия -Ваша школопедия. (Электронный курс). 6. Дмитриев В.А. Проектирование заготовок в машиностроении: учеб. пособ../ В.А. Дмитриев. - Самара: Самар. гос.техн. ун-т, 2008.-174с.:ил. 7.Выбор заготовок с технико-экономическим обоснованием. Методическое руководство. /Сост. И.А. Стрекалов, Е.А. Копейкин. - Егорьевск: ЕТИ ГОУ МГТУ "СТАНКИЕН" 2004-49с. 8. Фещенко В.Н., Махмутов Р.Х. Токарная обработка. Издательство ВЫСШАЯ ШКОЛА 1990г. (электронный курс). 13. Кувалдин Ю.И. Расчет припусков и промежуточных размеров при обработке резанием: учебное пособие для практических занятий, курсового и дипломного проектирования /Ю.И. Куваодин, В.Д. Перевощиков. Киров: Изд-во ВятГУ, 2005. 163с. Изм. Лист № докум. Подпись Дата Лист 26 ЕТИ.КР.ОТМ.ПЗ.10 14. Волков С.А., Кореев В.Д. Основы технологии машиностроения: Учебное пособие. -Рыбинск: РГАТА, 2009.-62с. |