Курсовой - получение нефтяных пеков. Пеки 425000. Курсовой проект 46 л., 4 рис., 12 табл., 15 источников, 1 прил

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

|

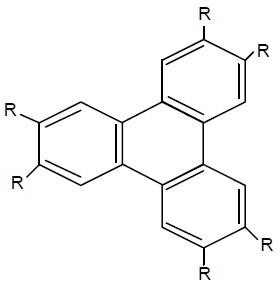

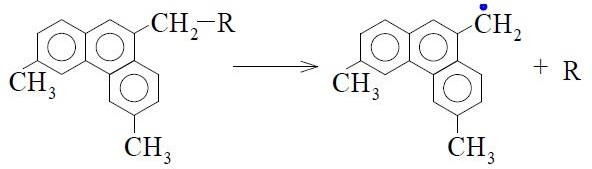

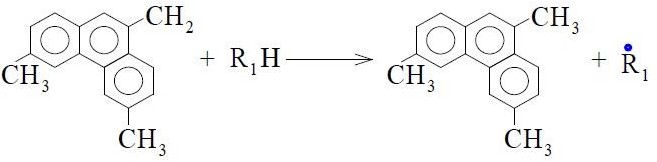

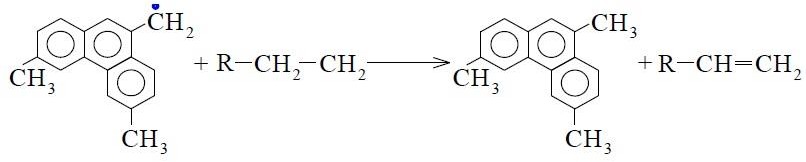

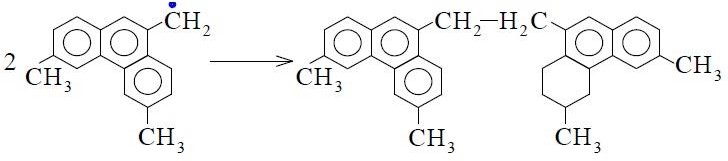

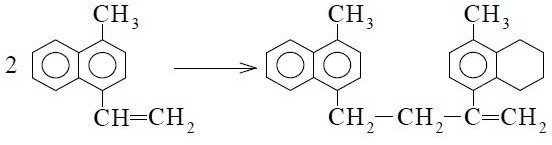

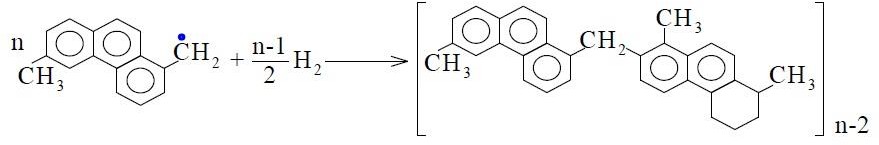

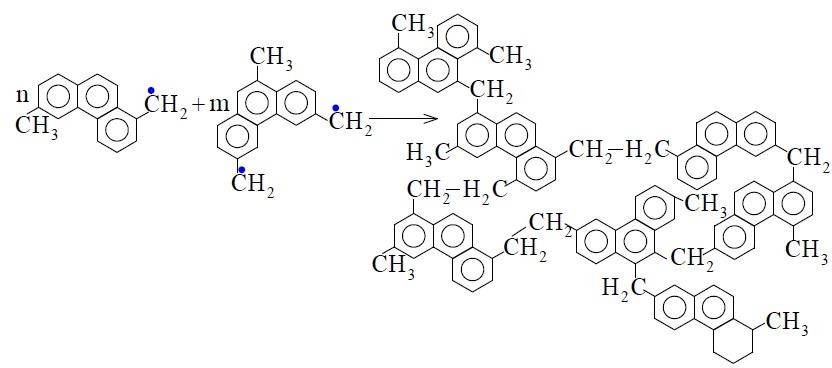

РЕФЕРАТ Курсовой проект 46 л., 4 рис., 12 табл., 15 источников, 1 прил. ТЕРМОПОЛИКОНДЕНСАЦИЯ, РЕАКТОР ПЕКОВАНИЯ, ПЕК, БЕНЗИН, ЛЕГКИЙ ГАЗОЙЛЬ, ТЯЖЕЛАЯ СМОЛА ПИРОЛИЗА В курсовом проекте была рассчитана установка получения нефтяного пека. Приведен выбор и обоснование технологии осуществления процесса. Дана характеристика качества целевых и побочных продуктов. Приведены технологические расчеты следующего оборудования: реакторов пекования, теплообменника, трубчатой печи; выбраны насосы. СОДЕРЖАНИЕ Введение 4 1 Теоретические основы процесса 5 1.1 Краткая характеристика процесса 5 1.2 Химизм и механизм процесса 6 1.3 Основные технологические параметры процесса 11 1.4 Аппаратурное оформление 13 2 Выбор и обоснование технологического осуществления процесса 16 3 Характеристика качества целевых продуктов, катализаторов, побочных продуктов 20 4 Технологический расчет процесса и основных аппаратов 22 4.1 Исходные данные для расчета процесса 22 4.2 Материальный баланс установки 22 4.3 Расчет реактора 24 4.4 Расчет температуры верха реактора 25 4.5 Определение скорости паров на верху реактора 29 4.6 Расчет печи 30 4.7 Расчет сырьевого теплообменника 32 4.8 Расчет и выбор насосов 34 5 Описание технологической схемы установки 36 6 Сводные показатели технологического режима 37 7 Лабораторный контроль производства 38 8 Безопасность жизнедетельности и экологичность 40 Заключение 44 Cписок используемых источников 46 Приложение А 47 ВВЕДЕНИЕ Быстро развивающаяся, в частности электродная, промышленность России потребляет значительное количество пеков каменноугольного происхождения. Известно, что каменноугольные пеки отличаются низким содержанием серы, но высоким содержанием канцерогенов, в частности от 1 до 4% бензопиренов. Поэтому в мировой практике известны попытки перевода предприятий отрасли на использование нефтяных пеков. [1] Пеки, как углеродные связующие материалы, используются в производствах композиционных материалов, обожженных и графитированных электродов, коксобрикетов, а также могут служить сырьем для производства углеродного волокна, промышленное производство которого в России, не смотря на широкую сырьевую базу, не налажено. Наиболее целесообразным вариантом промышленной реализации производства нефтяных пеков является получение этого продукта на специализированных установках, базирующихся на оборудовании родственного термического процесса – замедленного коксования. Несмотря на многочисленные исследования в области технологии производства связующих материалов на основе нефтяного сырья, разработки принципиальных схем и новых способов получения нефтяных пеков с улучшенными свойствами, данные процессы не находят масштабного применения на нефтеперерабатывающих заводах России. Тем временем термические процессы данной направленности могут существенно повысить глубину переработки нефти, а также обеспечить дополнительную выработку светлых фракций на основе остаточных продуктов.[3] Таким образом, целью курсового проекта является расчет установки получения нефтяного пека из тяжелой смолы пиролиза. 1 Теоретические основы процесса 1.1 Краткая характеристика процесса Производство нефтяных пеков осуществляется либо процессом термокрекинга тяжелого дистиллятного или остаточного сырья, проводимого при низком давлении (0,1 - 0,5 МПа), температуре 360 - 420°С и времени реакции 0,5 - 10 ч., либо термополиконденсацией крекинг-остатков или тяжелой смолы пиролиза. В настоящее время нефтяные пеки в промышленном масштабе получают только за рубежом. Нефтяные пеки находят применение как связующий или пропиточный материал при изготовлении графитированных электродов, анодной массы, обожженных анодов, конструкционных материалов на основе графита, электроугольных изделий, угольных и коксовых брикетов. Перспективными считаются следующие технологии производства нефтяных пеков: - термополиконденсацией крекинг-остатка в течение 3 - 5 ч при температуре 420 - 430°С с получением пека с температурой размягчения 65 - 90°С; - высокотемпературной термополиконденсацией нефтяного сырья при температуре 485-500°С и давлении 1.5-3.5 МПа в термоизолированном реакторе в течение 65 - 90 мин с последующим фракционированием продуктов с получением нефтяного пека с температурой размягчения 75°С и 140°С; - термополиконденсацией смолы пиролиза по двухстадийной схеме (при атмосферном давлении и температуре 350-380°С на первой стадии, и под давлением 0,2 - 0,5 МПа и температуре 390 - 400°С на второй стадии) с получением мягкого (температура размягчения 50 - 60°С) и электродного (с температурой размягчения 70 -90°С, содержание нерастворимых в толуоле веществ 18-20%) пеков. В качестве одного из основных видов сырья для получения нефтяных пеков используют тяжелые смолы пиролиза. Тяжелые смолы пиролиза различного углеводородного сырья имеют близкие характеристики - плотность (, молекулярную массу, коксуемость. В тяжелой смоле содержится углерода (92,7%), водорода (7,2%), серы (0,02 - 0,1%), азота (менее 0,1%), практически отсутствуют кислородные соединения. Продукты, получаемые в процессе коксования: - углеводородный газ после сероочистки используется в качестве технологического топлива или подвергается газофракционированию с получением сухого газа, пропан-пропиленовой и бутан-бутиленовой фракций для нефтехимии. - бензиновая фракция характеризуется низкой октановой характеристикой, химической нестабильностью вследствие высокого содержания непредельных углеводородов и повышенным содержанием серы. Подвергается сероочистке и служит в качестве компонента сырья установок каталитического риформинга; - легкий газойль подвергается гидроочистке в смеси с прямогонными дизельными фракциями с получением высококачественного дизельного топлива; - термогазойль (тяжелый газойль), используемый или в качестве компонента сырья процесса гидрокрекинга с получением дизельного топлива, или в качестве компонента сырья после гидрооблагораживания процесса каталитического крекинга с получением высокооктанового бензина; -нефтяной пек является целевым продуктом, представляет собой битуминозный материал черного цвета с блестящим раковистым изломом. 1.2 Химизм и механизм процесса Как и в других термодеструктивных процессах переработки углеводородного сырья (термический крекинг, коксование), в процессе термополиконденсации имеет место жидкофазный термолиз, отличительной особенностью которого является более высокая, чем при газофазном термолизе, концентрация реагирующих веществ в единице объема реактора. Это означает, что вероятность столкновения реагирующих молекул значительно выше и ускоряются вторичные бимолекулярные реакции, низкомолекулярные продукты первичного распада, при этом, переходят в газовую фазу и не принимают участия во вторичных жидкофазных реакциях. Цепной процесс жидкофазного термолиза, в этих условиях, протекает с участием бензильных и фенильных радикалов. Как результат, при жидкофазном термолизе преобладает выход продуктов конденсации, а не распада. Радикалы, образующиеся в жидкой фазе, окружены «клеткой» из соседних молекул, что затрудняет их перемещение, за счет необходимости преодоления дополнительного активационного барьера. Такое явление носит название «клеточный эффект» и оказывает существенно влияние на суммарный результат процесса. Термолиз углеводородного сырья протекает через последовательные или параллельно - последовательные стадии образования продуктов уплотнения по схеме: МЦА→ПЦА→смолы→асфальтены→карбены→карбоиды. На каждой стадии, наряду с промежуточными продуктами уплотнения, образуются газы и низкомолекулярные жидкие продукты. Скорость процесса термодеструкции также зависит от растворяющей способности дисперсионной среды, которая определяет значение «пороговой» концентрации асфальтенов. Если среда – парафино - нафтеновые углеводороды, слабо растворяющие асфальтены, то последние выпадают из раствора при низких концентрациях. Для растворителя в виде полициклоароматических углеводородов или смол, наблюдается обратное, выпадение происходит только при превышении пороговой концентрации асфальтенов. При жидкофазном термолизе углеводородов растворитель служит не только дисперсионной средой, но и сам участвует в реакции, асфальтены же являются полидисперсными по растворимости и молекулярной массе. В связи с этим в ходе процесса химический состав и растворяющая способность среды постоянно изменяются. По мере того, как происходит насыщение раствора асфальтенами, выделяются сначала высокомолекулярные плохо растворимые асфальтены, а затем асфальтены с более упорядоченной структурой, мезофаза и кокс. Формирование мезофазы в процессе термолиза сырья вторичного происхождения, объясняется наличием в нем полициклоароматических углеводородных фрагментов с парафино-нафтеновым обрамлением, которые либо отрываются в процессе, либо способствуют наращиванию скелетных группировок простейших структур ПЦА. Именно в результате этих процессов ПЦА выделяются из общей - изотропной массы. Значительная анизотропия формы дискообразных молекул является причиной образования мезофазы. Мезофаза представлена на рисунке 1.1. В области температур, характерных для деструктивных процессов, сырье первичного происхождения (нефтяные остатков) может расслаиваться на две фазы. Одна из них может быть анизотропной, однако наличие в этих остатках нативных смол и асфальтенов способствует реакциям сшивки на ранних стадиях термолиза. При этом образуется неупорядоченный полукокс.  Рисунок 1.1– Дискотическая жидкокристаллическая фаза Как было сказано ранее, состав сырья и жёсткость температурного режима определяют индукционный период и скорость образования мезофазы. Уменьшение индукционного периода образования мезофазы характерно для более жесткого режима. Скорость же ее образования, возрастает при температуре ниже 430 °С. Более эффективно происходит вовлечение в формирование мезофазы замещенных ароматических углеводородов – при относительно низких температурах, незамещенных ароматических углеводородов – при повышенных. Типы основных химических реакций при жидкофазном термолизе : термодеструкция: – расщепление углеводородов  ; (1.1)  – отрыв атомов водорода радикалами – отрыв атомов водорода радикалами ; (1.2)  ; (1.3) – рекомбинация радикалов с образованием непредельного углеводорода 2)термополиконденсация:  ; (1.4) – рекомбинация радикалов ; (1.5) – димеризация олефинов   ; (1.6) – радикальная полимемирация –образование карбоидных продуктов неупорядоченного строения из радикалов и бирадикалов  ; (1.7) Реакции распада или деструкции углеводородов являются эндотермическими, реакции поликонденсации или уплотнения экзотермическими. Глубину превращения сырья, в процессе термолиза, можно регулировать останавливая процесс на определенной стадии, таким образом, получая продукты нужной степени ароматизации или уплотнения. 1.3 Основные технологические параметры процесса 1.3.1 Сырье процесса. Сырьем для производства пеков, на сегодняшний день, могут служить различные фракции нефти, как дистиллятные, так и остаточные, а также продукты ее химической переработки, отвечающие общим требованиям, основным из которых является содержание большого количества полициклоароматических (ПЦА) углеводородов. Чем выше содержание ПЦА, тем выше выход пекового остатка. В свою очередь присутствие гетероэлементов в сырье является нежелательным, также как и твердых дисперсных частиц. Именно от этих факторов зависит термическая стабильность пека, а также его способность к образованию жидкокристаллической структуры или мезофазы. Для получения нефтяных волокнообразующих пеков наиболее перспективным сырьем являются тяжелые смолы пиролиза углеводородов. Однако и другие остаточные продукты нефтепереработки могут служить сырьем для получения волокнообразующих пеков при их соответствующей подготовке, а также пеков, используемых в других направлениях, в том числе и для приготовления анодных масс в металлургии. Применение смесевого сырья, прошедшего специальную подготовку, также является перспективным направлением. В качестве сырья так же могут быть использованы остатки прямой перегонки нефти. Эти продукты представляют собой растворы нефтяных высокомолекулярных соединений, таких как смолы и асфальтены, в сложной многокомпонентной смеси с низкой степенью конденсации углеводородов, а также содержанием гетероатомных соединений. Состав этих остатков, также как структура и свойства, полностью определены природой нефти, из которой они получены. При практическом же рассмотрении, не менее определяющим фактором при их применении является глубина и четкость отбора дистиллятных фракций из этой нефти. В отличие от прямогонных остатков, для крекинг - остатков характерны большая плотность и коксуемость. В свою очередь они более ароматизированы и степень конденсации ароматических структур, содержащихся в них, также выше. Асфальтены и смолы, содержащиеся в крекинг – остатках, отличает меньшая молекулярная масса, чем у соответствующих компонентов прямогонных остатков. Это возникает в результате деструкции парафино – нафтеновых углеводородов в процессе крекинга. Известно, что в качестве сырья для получения нефтяных пеков наиболее желательны остаточные нефтепродукты, обладающие высокой плотностью, ароматичностью и малым содержанием серы. Однако из-за высокой потребности в сырье такого качества для коксования ресурсы малосернистых нефтяных остатков являются ограниченными. Именно поэтому возникает потребность вовлечения в переработку сернистых дистиллятных крекинг-остатков, являющихся побочным продуктом процесса получения сырья для технического углерода. 1.3.2 Температура процесса. Поскольку энергия активации различных реакций, протекающих при термолизе, существенно отличается, температура проведения процесса играет важнейшую роль. Правильно подобранный температурный режим позволяет обеспечить требуемую скорость термолиза, соотношение между реакциями распада и уплотнения, а также скорость реакций поликонденсации, регулируя тем самым свойства фаз. При регулировании продолжительности процесса представляется возможным обрывать на требуемой стадии термолиз, получая при этом продукт заданного качества. При пониженных температурах, скорость реакций также будет низкая, а в продуктах термолиза будут преобладать нафтено-ароматические структуры с короткими боковыми алкильными цепочками. В дальнейшем они будут препятствовать реакциям уплотнения и формирования мезофазы. При повышенных температурах скорости всех реакций резко возрастают. Выбор оптимальной температуры сводится к составу сырья подлежащего термолизу, и обычно варьируется в интервале от 380-440 °С. 1.3.3Давление. В процессе термолиза давление следует рассматривать как параметр, оказывающий значительное влияние на скорость газофазных реакций, на фракционный и групповой углеводородный состав. Изменение давления обуславливает изменение скоростей образования и расходования, а также молекулярной структуры асфальтенов, карбенов и карбоидов. С повышением давления возрастают скорости радикально-цепных газофазных реакций распада с образованием низкомолекулярных соединений, увеличивается содержание парафино-нафтеновых углеводородов и карбоидов. Обычно процесс термополиконденсации проводят под давлением 0,1–0,5 МПа, в зависимости от вида сырья и получаемой продукции. 1.4 Аппаратурное оформление Известно, что процесс термоконденсации нефтяных остатков с получением пеков по аппаратурному оформлению аналогичен замедленному коксованию. Оборудование установок производства пеков можно разделить на следующие группы: - технологическое оборудование, с помощью которого осуществляется процесс пекования. Сюда входят трубчатые печи, реакторы пекования, насосы, колонная аппаратура, запорная и переключающая арматура, теплообменники, конденсаторы, трубопроводы, металлоконструкции и др. - oборудование для внутриустановочной обработки и транспортирования пека. К ним относятся мостовые и козловые грейферные краны, питатели, дробилки, конвейеры, грохоты, бункеры, склады, грануляторы, бобины и др. 1.4.1 Трубчатая печь. Трубчатая печь представляет собой огневой нагреватель первичного и вторичного сырья коксования до температуры, требуемой технологическим режимом. На установках в основном применяют радиантно-конвекционные трубчатые печи коробчатого типа. Они имеют две камеры радиации (радиаптные камеры) и одну камеру конвекции (конвекционную камеру). Внутри камер расположены трубчатые змеевики. В камерах радиации сжигается топливо, поэтому их называют также топочными камерами. Змеевики, расположенные в камерах радиации, получают тепло главным образом излучением (радиацией). Трубы конвекционной камеры получают тепло главным образом конвекцией — путем омывания их дымовыми газами, поступающими из камер радиации, и частично радиацией (от излучения газов и кладки). Большой объем топочного пространства печи позволяет применять длиинофакельное сжигание топлива и иметь интенсивный лучистый теплообмен. Для равномерного обогрева трубчатого змеевика вдоль боковых стен в амбразурах из огнеупорного кирпича расположены комбинированные форсунки. При сжигании топлива образуется факел, температура, размеры и (конфигурация которого существенно влияют на теплоотдачу. Факел представляет собой струю газов со взвешенными в ней раскаленными частицами аморфного углерода, образующимися в процессе горения. Характерной особенностью теплового режима работы печи пекования являются высокие начальные температуры вторичного сырья (360-380 °С), поступающего на нагрев. Это вызывает повышение температуры уходящих дымовых газов, увеличение потерь тепла и снижение коэффициента полезного действия печи. Помимо перерасхода топлива высокие температуры уходящих газов способствуют более интенсивному износу дымовых труб. 1.4.2 Ректификационная колонна. Колонная аппаратура установок производства пеков включает ректификационные и отпарные колонны. Из них основными являются ректификационные колонны, конструкция которых разработана для специфических условий процесса пекования. Ректификационная колонна предназначена для разделения нефтяных паров и газов, поступающих из реакторов, на отдельные фракции (газ, бензин, легкий газойль и др.). Кроме того, в колонну вводят первичное сырье. Вступая в контакт с более горячими парами и газами ректоров пекования, первичное сырье смешивается с ним, обогащается тяжелыми компонентами (рециркулятом) и выводится из колонны в качестве вторичного сырья. Ректификационная колонна представляет собой вертикальный аппарат, имеющий внутреннее оборудование, которое обеспечивает нормальное проведение процессов испарения, контактирования и ректификации. В ректификационной колонне расположены барботажные тарелки, на которых происходит массо- и теплообмен между средами, движущимися навстречу друг другу. Конструкция барботажных тарелок должна обеспечивать раздрабливание паров на мелкие пузырьки, их равномерное распределение по сечению тарелки, где происходит обмен, а также одинаковое погружение элементов (колпачков) тарелки в жидкость, что достигается строго горизонтальным положением тарелки. 1.4.3 Реактор. Реактор представляет собой автоклав периодического действия. На установке может работать каскад реакторов. В процессе термической обработки в результате реакций конденсации и полимеризации, а также частичного пиролиза с последующей конденсацией в пеке накапливаются продукты поликонденсации, что сказывается на его групповом составе и физико-химических свойствах. Одновременно в процессе длительного нагрева происходит удаление легколетучих компонентов смолы. Для интенсификации процесса и получения пека с заданной температурой размягчения термическая обработка сочетается с дегидрирующим воздействием кислорода воздуха. Корпус и днища изготовлены из биметалла (сталь 20К + сталь ЭИ496). |