Курсовой - получение нефтяных пеков. Пеки 425000. Курсовой проект 46 л., 4 рис., 12 табл., 15 источников, 1 прил

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

|

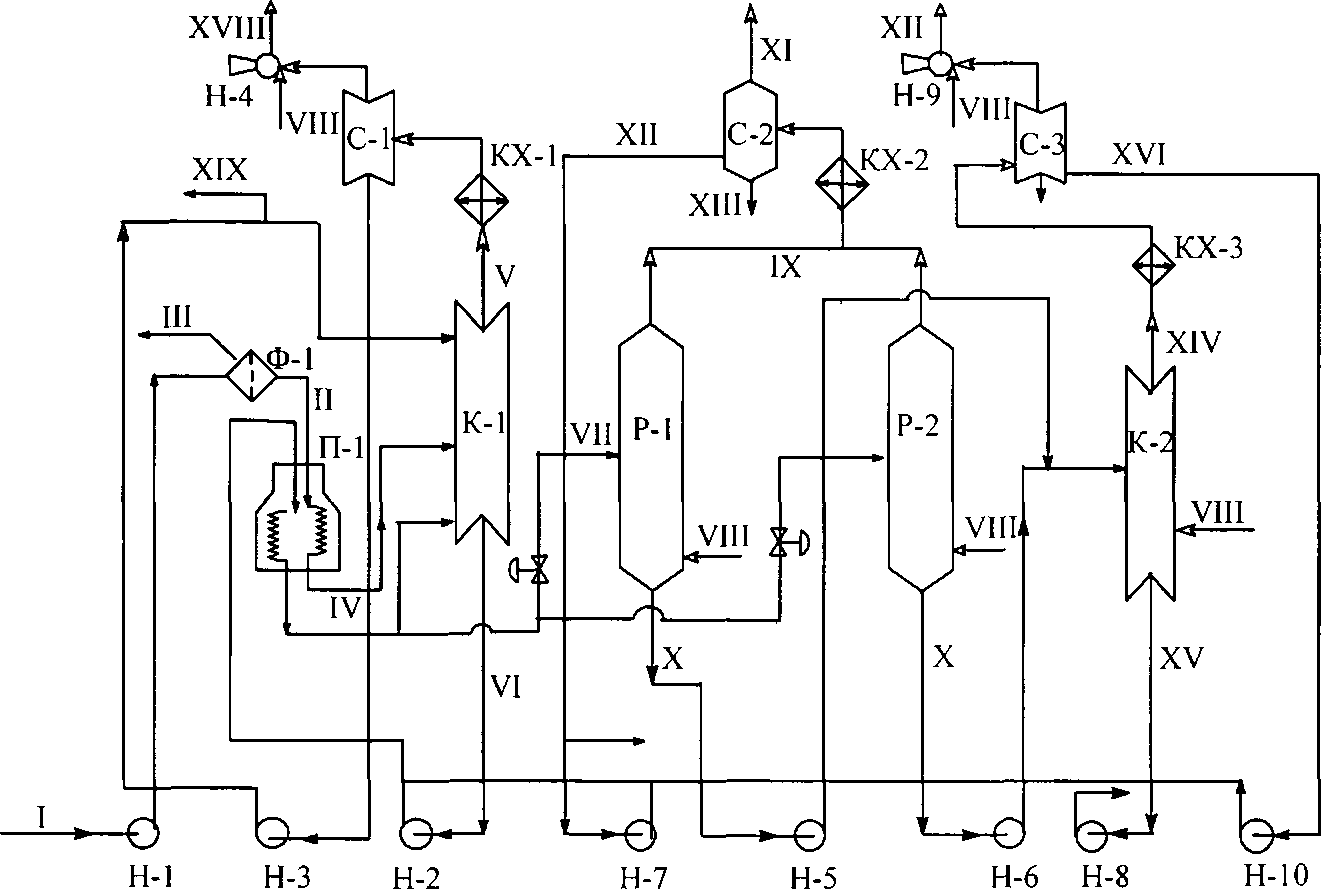

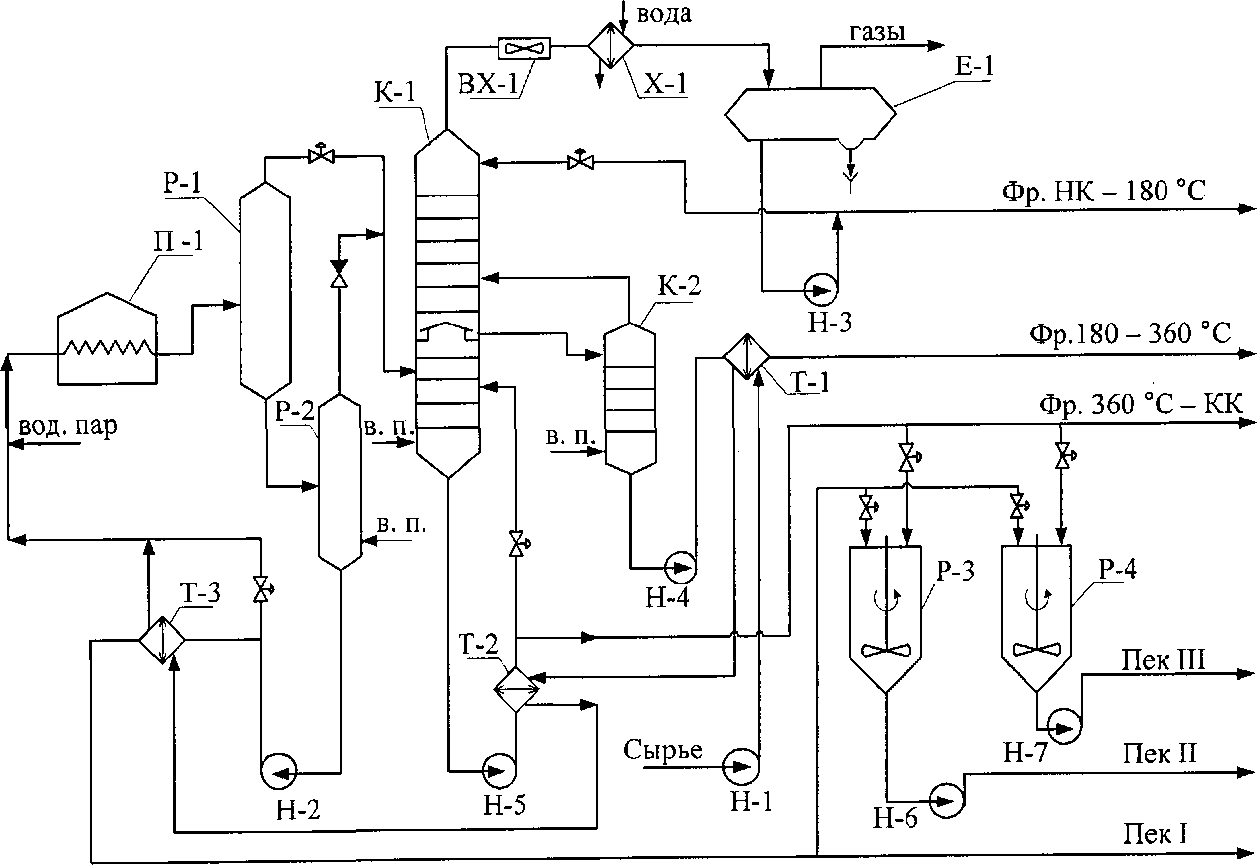

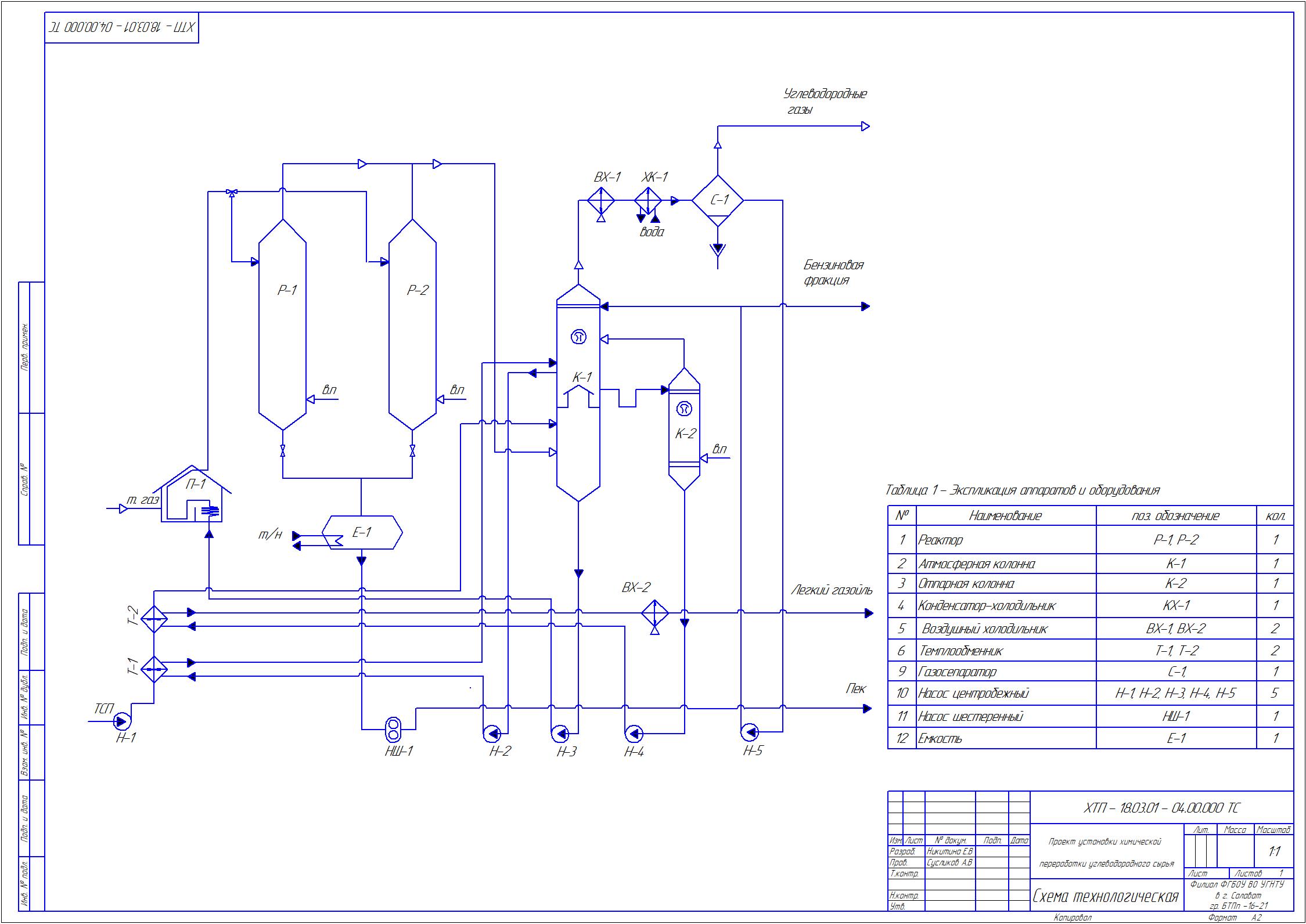

2 Выбор и обоснование технологического осуществления процесса В настоящее время известно несколько технологий получения нефтяных пеков. В работе [2] предложена принципиальная схема установки получения мезофазного волокнообразующего пека методом термополиконденсации ТСП. Кубовый остаток из колонны К-1 насосу Н-2 подают в печь П-1. Нагретую реакционную массу подают в реактор Р-1 или Р-2, работающие периодически. После заполнения уровня 1/2-2/3, реактор Р-1 отключают, далее проходит сам процесс поликонденсации в потоке перегретого водяного пара с получением пека. Из реакторов Р-1 и Р-2 пек направляется в отгонную колонну К-2, в которой отгоняются летучие в этих условиях низкомолекулярные компоненты, а высококипящие компоненты подвергаются термополиконденсации до образования пека с заданным групповым составом и температурой размягчения. Принципиальная схема представлена на рисунке 2.1.  К-1 – ректификационная колонна, К-2 – отгонная колонна; П-1 – трубчатая печь; Р-1, Р-2 - реакторы; С-1 – С-3 – сепараторы Рисунок 2.1 – Принципиальная схема установки получения МВП из тяжелой смолы пиролиза В работе [3] предложена принципиальная технологическая схема промышленной установки получения пеков с заданными свойствами. Особенностью данного процесса является его гибкость, расширенный ассортимент, и как следствие снижение энергозатрат (рисунок 2.2).  П-1 – печь нагрева сырья; К-1 – ректификационная колонна; К-2 – отпарная колонна, Р-1, Р-2 – реакторы термополиконденсации; Е-1 – газосепаратор; ВХ-1 – воздушный холодильник; Х-1 – водяной холодильник; Т-1 – теплообменник; Р-3,Р-4 – реакторы пластификации. Рисунок 2.2- Технологическая схема получения нефтяных пеков из тяжелой смолы пиролиза термополиконденсацией с узлом пластификации Нагретая парожидкостная смесь поступает последовательно в реакторы термополиконденсации Р-1 и Р-2, где отделяются легкокипящие фракции и обеспечивается время выдержки в определенных условиях температуры и давления процесса термополиконденсации. Легкие фракции сырья и продуктов термополиконденсации поступившие из реакторов Р-1 и Р-2 в колонну К-1 подвергается разделению на бензиновую и газойлевые фракции. С низа реактора Р-2 выводится жидкий продукт термополиконденсации - нефтяной пек. Далее часть пека поступает в реакторы Р-3 и Р-4 для получения пеков разного сорта на пластификацию дистиллятами процесса термополиконденсации, а балансовое количество пека выводится с установки. В работе [3] предложена принципиальная схема (рисунок 2.3) установки получения нефтяного пека методом термополиконденсации тяжелой смолы пиролиза. Основными аппаратами установки являются печь нагрева сырья П-1, реакторы термополиконденсации Р-1 и Р-2, ректификационная колонна К-1. Так как, обслуживание установки, из-за отсутствия аппаратов высокого давления, просто и безопасно, и процесс не загрязняет окружающую среду поскольку все продукты перерабатываются в жидкой или газовой фазах, то в данном курсовом проекте рассматривается именно эта схема. Описание технологической схемы представлено ниже. Сырье, предварительно нагретое в теплообменниках Т-1, Т-2, поступает в колонну фракционирования К-1. В Т-1 в качестве теплоносителя подается фракция 200- 360 °С) из отпорной колонны К-2 и далее выводится с установки. В Т-2 в качестве теплоносителя подается промежуточное циркуляционное орошение основной колонны К-1 и далее возвращается в колонну. Кубовый остаток из К-1, пройдя через печь П-1, поступает в реакторы термополиконденсации Р-1, Р-2, которые работают циклически. Пары с верха колонны К-1, проходят последовательно воздушный холодильник ВХ-1, водяной холодильник Х-1 и поступают в сепаратор С-1. Дистиллят возвращается в виде орошения, а газы выводятся с установки. Продукты выводятся с установки.  П-1– печь нагрева сырья; К-1 – ректификационная колонна; К-2 – отпорная колонна, Р-1, Р-2 – реакторы термополиконденсации; С-1 – газосепаратор; ВХ-1, ВХ-2 – воздушный холодильник; Х-1 – водяной холодильник; Т-1,Т-2, – теплообменники. Рисунок 2.3 - Принципиальная технологическая схема установки получения нефтяного пека 3 Характеристика качества целевых продуктов, катализаторов, побочных продуктов Качественные показатели сырья, основных и побочных продуктов процесса представлены в таблице 3.1 Таблица 3.1- Качественные показатели сырья и продуктов процесса

Продолжение таблицы 3.1

4 Технологический расчет процесса и основных аппаратов 4.1 Исходные данные для расчета процесса Исходные данные для расчёта: - производительность установки 425 000 т/год; - коэффициент рециркуляции К=1,2; - количество дней работы установки 315 дней; - температура пекования t = 430 °С; - давление в камере Рр = 0,3 МПа; - высота заполнения пеком реактора Нз = 6 м; - давление верха реактора Рв = 0,25 МПа; - диаметр реактора Dр = 5 м; - плотность сырья ρ = 1052,0 кг/м3; - объемная скорость подачи сырья ω = 0,25 ч-1. 4.2 Материальный баланс установки ТСП получается на установке пиролиза как побочный продукт. В таблице 4.1 показан материальный баланс процесса разгонки ТСП. Таблица 4.1 – Материальный баланс процесса разгонки ТСП [8]

В качестве сырья для производства нефтяного пека использована фракция выкипающая с 250 оС, что в свою очередь, позволяет увеличить выход целевого продукта (пека) и снизить выход дистиллята путем удаления из ТСП низкокипящих фракций. С учетом разгонки ТСП (таблица 4.1), имеем без учета легкой фракции (температура кипения менее 250 оС) состав тяжелой смолы пиролиза, представленный в таблице 4.2. Таблица 4.2 – Состав тяжелой смолы пиролиза с учетом отгона легкой смолы пиролиза [11]

С учетом что производительность по сырью составляет 425000 тонн в год, ассортимента и выхода получаемых продуктов в процессе производства пека составим материальный баланс установки. Результаты расчетов материального баланса установки представлены в таблице 4.3. Таблица 4.3 – Материальный баланс установки

Учитывая количество рециркулята и подаваемого водяного пара (10% масс. на первичное сырье) составляем материальный баланс реактора (таблица 4.4). Таблица 4.4 – Материальный баланс реактора

4.3 Расчет реактора Примем геометрические размеры реактора, представленные в таблице 4.5. Таблица 4.5 – Геометрические размеры реактора [9]

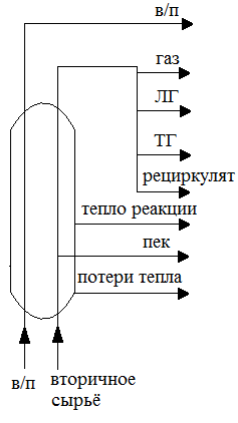

Высота пека в цилиндрической части реактора равна Нц = Нз – h, (4.1) где Hз – высота заполнения пеком реактора, Hз =13 м. Н3 = 13 – 0,9= 12,1 м. Объем пека в нижней конической части реактора  (4.2) (4.2) Объем пека в цилиндрической части реактора  (4.3) (4.3) Общий объем пека в реакторе  (4.4) (4.4)V=9,91+276,98=286,89 м3. Общая объемная скорость образования пека   (4.5) (4.5)где gп – количество образовавшегося пека, кг/ч; ρп – плотность пека, кг/м3.  Время пекования в реакторе  (4.6) (4.6) Количество ректоров составит:  4.4 Расчет температуры верха реактора Расчётная схема представлена на рисунке 4.1.  БН Рисунок 4.1 – Тепловые потоки реактора Задаемся температурой верха реактора t1 = 372°С. Определим количество тепла, уносимого парами с верха реактора, при принятой температуре. Определим энтальпию паров нефтепродуктов по формуле  (4.7) (4.7)где t – температура, °С;   – плотность нефтепродуктов. – плотность нефтепродуктов.Количество тепла определили по формуле Qt =Gi  Ii (4.8) Ii (4.8)где Gi– массовый расход соответствующего компонента , кг/ч. Подставили числовые значения и свели расчеты в таблицу 4.4. Таблица 4.4 – Расчет энтальпий и количества тепла продуктов

Определим энтальпию паров при принятой температуре  (4.9) (4.9) Рассчитывается теплосодержание паров Iп на основании уравнения теплового баланса по контуру, обозначенному на рисунке 4,1:  (4.10) (4.10)где Qвп – тепло, вносимое в реактор с водяным паром, кДж/ч; Qвс – тепло, пришедшее в реактор с вторичным сырьѐм, кДж/ч; Qti – тепло, выносимое из реактора парами с верха реактора, кДж/ч; Qк - тепло, аккумулированное пеком, кДж/ч; Qр – тепло пошедшее на реакцию, кДж/ч; Qпот - тепловые потери, кДж/ч. Тепло, вносимое в реактор: а) с водяным паром  (4.11) (4.11)где Iвп – энтальпия водяного пара при 600 °С, принимается на 50 градусов выше температуры низа ректора. Принимаем Iвп=3706 кДж/кг[4].  б) с вторичным сырьем  (4.12) (4.12)где Iвc – энтальпия выхода вторичного сырья из радиантной секции печи,кДж/кг. Находим по формуле:  (4.13) (4.13) Тепло, выносимое из реактора а) тепло, аккумулированное пеком  (4.14) (4.14)где tп – температура пека, значение tп принимается на 30 °С выше, чем температура низа реактора, °С; Сп – теплоёмкость пека при tп , принимается Сп = 0,73 кДж/( кг∙°С.).  б) тепло реакций, протекающих в реакторе  (4.15) (4.15)где qр – тепловой эффект реакций, qр = - 30 ккал/кг.  в) тепловые потери принимаются 5 % на реактор от тепла, вносимого в реактор:  (4.16) (4.16) г) парами с верха реактора    (4.17) (4.17) Так как энтальпия паров  в верху реактора при принятой температуре t1 = 372 °С. приблизительно равна рассчитанной из теплового баланса реактора в верху реактора при принятой температуре t1 = 372 °С. приблизительно равна рассчитанной из теплового баланса реактора  (погрешность составила 0,037 %, что допустимо), то пересчѐта температуры верха реактора не требуется, следовательно температура верха равна tв = 372 °С. (погрешность составила 0,037 %, что допустимо), то пересчѐта температуры верха реактора не требуется, следовательно температура верха равна tв = 372 °С.4.5 Определение скорости паров на верху реактора Скорость паров в верхнем сечении реактора не должна превышать допустимой, которая находится в пределах 0,09 – 0,15 м/с. В таблице 4.5 приведен мольный расход паров. Таблица 4.5 – Мольный расход паров

Секундный объем паров  (4.18) (4.18)где Gi – масса паров в данном сечении реактора, кг/ч; Мi – молекулярная масса паров; Тв – температура на верху реактора, К; Рв – давление на верху реактора, ата.  Скорость паров определяется по формуле  (4.19) (4.19) Так как рассчитанная скорость паров не выходит за пределы допустимых значений (0,09-0,15 м/с), то пересчета не требуется. 4.6 Расчет печи Трубчатая печь П-1 предназначена для нагрева вторичного сырья на входе в реактор до температуры процесса пекования. Исходные данные: - расход сырья Gc = 2,18 кг/с; - плотность вторичного сырья ρ = 1,052 г/см3; - начальная температура сырья tн = 350 °С; - конечная температура сырья tк = 430 °С; - массовая доля отгона на выходе из печи e = 0,852. Определим полезную тепловую нагрузку печи  (4.19) (4.19)где  - расход продукта, кг/с; - расход продукта, кг/с;e – массовая доля отгона на выходе из печи;  - теплосодержание паров на выходе из печи, кДж/кг; - теплосодержание паров на выходе из печи, кДж/кг; - теплосодержание жидкости на выходе из печи, кДж/кг; - теплосодержание жидкости на выходе из печи, кДж/кг; - теплосодержание жидкости на входе в печь, кДж/кг. - теплосодержание жидкости на входе в печь, кДж/кг.Теплосодержание паров на выходе из печи определяем по формуле (4.7)  Удельное теплосодержание сырья на входе в печь определим по формуле  (4.20) (4.20) где t – температура сырья на входе в печь, 350 °С; ρ – плотность сырья, г/см3.  Удельное теплосодержание сырья на выходе из печи определим по формуле (4.20)   Поверхность нагрева находим по формуле:  (4.21) (4.21)где  - средняя допустимая теплонапряженность поверхности нагрева радиантных труб, принимаем - средняя допустимая теплонапряженность поверхности нагрева радиантных труб, принимаем  [4]. [4]. Выбираем печь типа ЦС1  со следующими характеристиками [4]: со следующими характеристиками [4]:- поверхность нагрева радиантных труб 31 м2; - рабочая длина радиантных труб 4 м; - тепловая мощность 1,44 МВт. 4.7 Расчет сырьевого теплообменника Для нагрева ТСП поступающей на установку, используем тепло отходящих продуктов, в частности легкого газойля. Тепловая нагрузка аппарата находится из теплового баланса: G1 (q1 – q2) = G2 (q4 – q3) , (4.22) Q1 = G1 (q1 – q2) , (4.23) где G1 – количество горячего теплоносителя, кг/ч; q1, q2 – энтальпия горячего теплоносителя при температурах входа и выхода из аппарата, кДж/кг; – коэффициент полезного действия теплообменника; практически он равен 0,95–0,97, принимаем = 0,96. Рассчитали энтальпию легкого газойля на входе в аппарат по формуле (4.20):  Энтальпия легкого газойля на выходе из аппарата:   Энтальпия тяжелой смолы пиролиза на входе в аппарат:  Как следует из уравнения (4.22), Q2 = Q1, следовательно Отсюда q4 = 2720,7 кДж/кг. Этой энтальпии соответствует температура 159,2 С. Средний температурный напор tср в теплообменнике определяем по формуле Грасгофа имея в виду, что в аппарате осуществляется противоток теплоносителей по схеме:

Откуда: ΔtБ =280-159,2 = 120,8 ˚С; Δt М =150 - 120 = 30 ˚С;  Предполагаемую поверхность теплообменника найдём по формуле:  (6.25) (6.25)где К – коэффициент теплопередачи, Вт/(м2  К); К);Q – тепловая нагрузка, кДж/ч;  – средняя разность температур. – средняя разность температур.На основании практических данных, учитывая показатели работы заводских теплообменников, принимаем коэффициент теплопередачи К = 150 Вт/(м2  К) / К) / . По ГОСТ 14246-79 выбираем кожухотрубчатый теплообменник со следующими характеристиками: число ходов по трубам 2; наружный диаметр кожуховых труб 325 мм; наружный диаметр труб 25 мм; поверхность теплообмена 300 м2. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||