пп. ПЗ. Курсовой проект Дисциплина Система разработки пластовых месторождений

Скачать 264.26 Kb. Скачать 264.26 Kb.

|

|

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ухтинский государственный технический университет» ФГБОУ ВО «УГТУ» Воркутинский филиал УГТУ Кафедра разработки и эксплуатации месторождений полезных ископаемых Курсовой проект Дисциплина: «Система разработки пластовых месторождений» Тема: «Выбор и проектирование экономически целесообразного варианта системы разработки и определение его параметров для заданных условий отработки пласта» Шифр ______ Группа ________ Курс __ _________________________ Оценка: ______________ Проверил:____________ (подпись) Дата проверки_________ Воркута 2022 РЕФЕРАТ Проектирование нового строительства, реконструкции и технического перевооружения, долгосрочное и краткосрочное планирование является основным содержанием практической деятельности горного инженера. Проектирование и планирование подразумевает принятие решения, как правило, в сложных горно-геологических, экономических и социальных условиях, с некоторой неопределенностью исходных данных и требований будущих периодов сроком 10-20 лет. Эти обстоятельства вынуждают разрабатывать несколько вариантов развития горного предприятия, оценивать их по многим критериям и определять наилучшее решение. Цель курсовой работы – формирование навыков самостоятельного решения задач конструирования, проектирования и организации горных работ, необходимых горному инженеру в предстоящей практической деятельности. Задачами данной курсовой работы является выбор и проектирование экономически целесообразного варианта системы разработки и определение его параметров для заданных условий отработки пласта. В ходе работы необходимо выбрать схему и способ вскрытия шахтного поля, схему и способ подготовки шахтного поля, оптимальные для заданных условий залегания угольных пластов при обеспечении безопасности ведения работ и благоприятных условий труда. Работа выполнена на 34 листах и включает введение, 5 глав, выводы и список использованной литературы. В работе содержится 9 таблиц, 4 рисунка. Графическая часть работы представлена чертежом формата А1. Содержание Введение 4 1Горно-геологические и горно-технические условия отработки пласта 5 1.1Характеристика условий отработки пласта 5 1.2Способ подготовки шахтопласта и его параметры 7 2Выбор и проектирование вариантов системы разработки пласта 8 2.1Выбор технически приемлемых вариантов систем разработки 8 2.2Выемочное оборудование и технология выемки угля 9 2.3Определение суточной нагрузки на очистной забой 13 2.4Параметры очистного забоя 17 2.5Основной и вспомогательный транспорт по участковым выработкам 18 2.6Выбор места расположения, площади сечения, вида крепи и способа охраны участков подготовительных выработок 18 2.7Способ подготовки длинных столбов к выемке 18 3Технико-экономическое сравнение вариантов системы разработки 20 3.1Составление экономико-математических моделей систем разработки 20 3.2Расчет стоимостных параметров по видам затрат 21 3.3Экономическое сравнение вариантов и выбор системы разработки 27 4Выбор и проектирование параметров подготовительных выработок для принятой системы разработки 29 5Календарный план отработки пласта 31 Выводы 32 Список литературы 33 Введение В связи с растущими потребностями народного хозяйства в полезных ископаемых, перед горнорудной промышленностью поставлены задачи по развитию добычи и техническому перевооружению рудников. Во всех отраслях горнодобывающей промышленности научно-технический прогресс должен быть нацелен на радикальное улучшение использования природных ресурсов, сырья, материалов, топлива и энергии на всех стадиях – от добычи и комплексной переработки сырья до выпуска и использования конечной продукции. Необходимо ускорять темпы снижения материалоемкости, металлоемкости и энергоемкости. Проектирование строительства новых и реконструкция действующих подземных рудников требует очень больших затрат средств и труда проектировщиков, длительный срок их работы обуславливают повышенную вероятность возможных ошибок проектирования. В силу того, что подземный способ весьма трудоемок и требует высоких капитальных и эксплуатационных затрат, даже самая малая ошибка проектирования может повлечь к огромному перерасходу средств и труда. В то же время точное и достоверное проектное решение может обеспечить огромную экономию. Цель курсовой работы – формирование навыков самостоятельного решения задач конструирования, проектирования и организации горных работ, необходимых горному инженеру в предстоящей практической деятельности. Задачами данной курсовой работы является выбор и проектирование экономически целесообразного варианта системы разработки и определение его параметров для заданных условий отработки пласта. В ходе работы необходимо выбрать схему и способ вскрытия шахтного поля, схему и способ подготовки шахтного поля, оптимальные для заданных условий залегания угольных пластов при обеспечении безопасности ведения работ и благоприятных условий труда. Горно-геологические и горно-технические условия отработки пласта Характеристика условий отработки пласта Горно-геологические условия для проектирования системы разработки следующие:

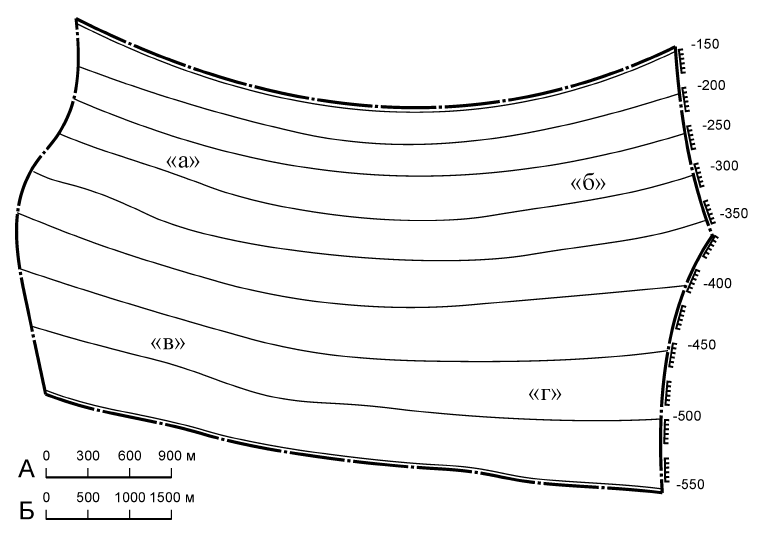

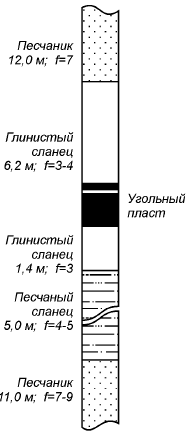

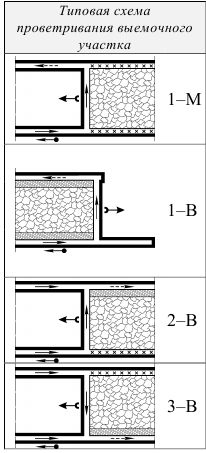

Рисунок 1.1 – Шахтное поле  Рисунок 1.2 – Структурная колонка пласта Согласно заданным условиям, рассматривается пласт средней мощности с неустойчивыми боковыми породам. Для проектирования выделен участок шахтного поля, глубина отработки которого составляет 250-350м. Из рисунка 1.1 по расстоянию между изогипсами с учетом масштаба (а) и разности высотных отметок этих изогипс (  ) определим угол падения пласта в пределах поля из выражения ) определим угол падения пласта в пределах поля из выражения . .Таким образом, угол падения пласта в пределах шахтного поля изменяется от  до до  . .Размеры шахтного поля по простиранию у верхней технической границы 4860м, у нижней технической границы – 5000м, в центре – 5060м. Способ подготовки шахтопласта и его параметры Тип подъема руды и подъемных машин из шахты принимаем согласно эффективному применению рудоподъемных стволов. Околоствольный двор принимаем в зависимости от производительности рудника. Примем петлевой околоствольный двор, включающий в себя подземный бункер, насосную станцию, трансформаторную подстанцию, и др. Объем подземного бункера 200 м3, высота бункера 45 м. Водосборник должен состоять из двух выработок и более. Водоприток принимаем равный 3 м3/час. Тип насоса ЦНС 180-500, напор 500-900 м, 3 насоса, объем камеры 379 м3. Для заданного участка «в» наиболее целесообразным является применение погоризонтного способа подготовки, условие применения: пласты с углом падения до 120. Учитывая характеристики месторождения (мощность, угол падения, ценность, глубина залегания рудного тела) применим систему разработки горизонтальных слоёв с закладкой. Высоту этажа примем Нэ = 50 м, выдачу руды в клетях. Используем электровоз со сцепным весом 100 кН (К10), вагонетки емкостью 2,5 м3 (ВГ-2,5) шириной колеи 750 мм, исходя из производительной мощности рудника. Подготовку месторождения к очистной выемке производим с концентрационными горизонтами. На очистной выемке принимаем самоходное оборудование: ПДМ. Схема вскрытия принимается в зависимости от принятой схемы вентиляции. Критерием при выборе схемы вентиляции является минимизация энергетических затрат, руководствуясь этим, выбираем фланговую или диагональную схему проветривания для первого и второго варианта соответственно. Выбор и проектирование вариантов системы разработки пласта Для условий пласта в заданной части шахтного поля: Мощность пласта 1,7м, угол падения  , глубина ведения работ 250-350м, обводнение пласта до 3 , глубина ведения работ 250-350м, обводнение пласта до 3 /ч, пласт опасен по пыли, склонен к самовозгоранию, выбрособезопасен, породы кровли – средней устойчивости; газовыделение по участку – 11,6 /ч, пласт опасен по пыли, склонен к самовозгоранию, выбрособезопасен, породы кровли – средней устойчивости; газовыделение по участку – 11,6  /т, из пласта – 8,6 /т, из пласта – 8,6  /т. /т.Вариант 1: для первого варианта вскрытия принимаем главный (скипо-клетьевой) ствол, вентиляционный ствол, для подачи воздуха, оборудованный подъемом, которые расположены на промышленной площадке и один вспомогательный вентиляционный (для исходящей струи) ствол, оборудованный клетью, расположенный на фланге рудного тела. Вариант 2: Комбинированная система разработки. Для второго варианта вскрытия принимаем, главный (скипо-клетьевой) ствол, вентиляционный ствол, для подачи воздуха, оборудованный подъемом, которые расположены на промышленной площадке и два вспомогательных вентиляционных (для исходящей струи) ствола, оборудованные клетью, расположенные на флангах рудного тела. Таким образом, к сравнению примем комбинированные системы разработки (столбовую со сплошной, схема проветривания 1-В) и столбовую со сплошной с подсвежением (схема 3-В) с выемкой одинарной лавой по падению.  Рисунок 2.1 - Технологические схемы проветривания и пылеотсоса в очистных забоях Выбор окончательно наиболее рациональной системы разработки может быть возможен лишь после экономико-математического сравнения сравниваемых вариантов. Выемочное оборудование и технология выемки угля Учитывая диапазон изменения мощности разрабатываемого пласта и угла его падения на заданном для проектирования участке шахтопласта, по справочной литературе [3-5] упрощенно выбирается тип и типоразмер крепи очистного забоя, выемочная машина и забойный конвейер. Диапазон изменения мощности разрабатываемого пласта определяется в соответствии с приведенными в задании на выполнение курсового проекта значениями средней мощности пласта т (в метрах) и пределами ее колебания ±∆т (в процентах). При этом минимальная мощность пласта определяется по формуле:   А максимальная:   Характеристики механизированных крепей, применение которых возможно в данных горно-геологических условиях приведены в таблице 2.1. Применение зарубежного оборудования дорогостояще, поэтому из перечня крепей, представленных в таблице 2.1, стоит принять крепь 2КДД. Институт «Донгипроуглемаш» проводит активную работу по исследованию, разработке и внедрению двухстоечных однорядных щитовых крепей. К числу их достоинств относятся: расширение рабочего диапазона мощности пласта (за счет увеличения коэффициента раздвижности), повышение удобства, скорости и безопасности работы персонала (за счет наличия двойного прохода между конвейером и стойками), улучшение условий поддержания непосредственной кровли (за счет высокой маневренности перекрытия и создания в кровле горизонтально-сжимающих напряжений) и др. Опыт эксплуатации этих крепей позволил, с одной стороны, положительно оценить возможность их эффективной работы в условиях шахт Украины, а, с другой, показал, что ряд технических решений в их конструкции нуждается в более глубокой проработке, особенно применительно к сложным горно-геологическим условиям. Результаты исследований легли в основу первой отечественной конструкции двухстоечной щитовой крепи КДД, предназначенной для работы в комбайновых очистных комплексах на пологих пластах мощностью 1,0-2,4 м (2 типоразмера). По основным техническим характеристикам крепь КДД (табл. 5) не уступает зарубежным аналогам, а по ряду принципиально важных для специфики горно-геологических условий параметров имеет следующие преимущества: наличие механизма подъема основания секций крепи (для работы на пластах со слабыми почвами); повышенная несущая способность крепи (в сравнении с крепью «Глиник» 08/22-Оз - на 13-17 %); повышенное усилие на поджимной консоли секции крепи; наличие нескольких исполнений секции крепи (с цельным либо раздельным основанием, с поджимными консолями, управляемыми от гидростойки, либо специальными домкратами, с различными типами механизма перемещения), позволяющих произвести оптимальный выбор оборудования для конкретных горно-геологических условий. Таблица 2.1 –Техническая характеристика крепи КДД в сравнении с отечественными и зарубежными аналогами

Предназначен для механизированной выемки угля в высокопроизводительных очистных забоях пологих и наклонных пластов мощностью 1,4 – 3,2м, подвигающихся по простиранию с углами наклона до 35°, а также по восстанию и падению с углами до 10°. Обеспечивает производительность до 24 т/мин. Таблица 2.2 – Техническая характеристика комбайна КДК500 в сравнении

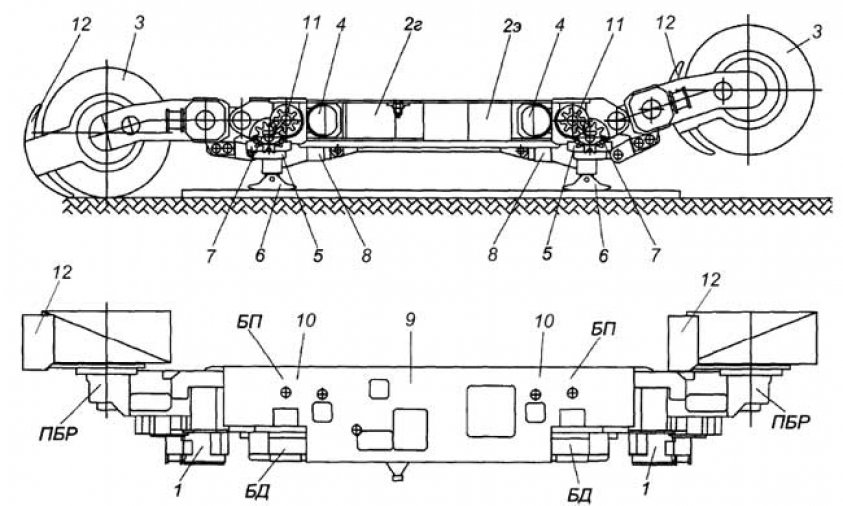

Высокая энерговооруженность комбайна 848 кВт в минимальных габаритах, где длина по осям исполнительных органов составляет 9,35 м, позволят применять комбайн в особо тяжелых горно-геологических условиях с резкоизменяющейся гипсометрией пласта. Комбайн выполнен блочной конструкцией с расположением основных элементов и частотного преобразователя в несущей раме, что обеспечивает легкий доступ к его элементам для сервисного обслуживания, упрощает монтажно-демонтажные работы. КДК500 оснащен современной программой визуализации, позволяющей контролировать работу комбайна в режиме реального времени, автоматически рассчитывать суточную добычу, а также проводить детальный анализ записанных данных и определять причины снижения производительности и простоев оборудования. КДК500 оснащен современной системой управления, позволяющей контролировать загрузку основных узлов и автоматически регулировать скорость перемещения комбайна. Система управления контролирует рабочие функции комбайна и позволяет минимизировать время простоев (автоматизация управления, запись выемки, связь между выемочным комбайном и другим оборудованием в забое, передача данных на штрек и/или на поверхность).  Рисунок 2.2 - Общий вид комбайна очистного КДК500 1 - электродвигатели привода исполнительного органа; 2 - блок гидравлический и электрический; 3 - шнековые исполнительные органы; 4 - электродвигатели системы подачи; 5 - забойный опорный механизм; 6 - завальный опорный механизм; 7 - приводное цевочное колесо; 8 - гидродомкраты перемещения исполнительного органа; 9 - корпус; 10 - редуктор системы подачи; 11 - промежуточная звездочка; 12 - погрузочные щиты; Скребковый конвейер КСД 27 (табл. 2.3) — шахтный скребковый конвейер. Предназначен для транспортирования угля из очистных забоев длиной до 300 метров из пластов мощностью свыше 1,2 м и подвигающихся по простиранию с углом падения до 35°, а по падению или восстанию — до 10°, оборудованных механизированными комплексами 2МКД90, 3МКД90, 2МКД90Т, 3МКД90Т, 1МКДД, 2МКДД, МДМ, 1МДТ, 2МДТ с очистными комбайнами типа КДК500, КДК700, РКУ10, РКУ13, 1ГШ68, 2ГШ68Б. Основные конструктивные особенности связь электродвигателя с редуктором торсионным валом; редукторы приводов блочной конструкции двух типов: планетарный и комбинированный; оба с водяным охлаждением, унифицированы выходным планетарным блоком; комбинированный редуктор оснащен храповым устройством или червячным механизмом для натяжения тягового органа; имеет исполнение с лобовой и боковой разгрузкой; разъемные звезды, легкодоступные цепесъемники; автоматизированная система управления с функциями диагностики и контроля. Таблица 2.3 – техническая характеристика скребкового конвейера КСД-27

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||