Диплом ПЗ. Введение. Обработка металлов р

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

Введение. Обработка металлов резанием, технологические процессы обработки металлов путём снятия стружки, осуществляемые режущими инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев. Основные виды обработка металлов резанием: точение, строгание , сверление , развёртывание , протягивание, фрезерование и зубофрезерование, шлифование, хонингование и др. Закономерности обработка металлов резанием рассматриваются как результат взаимодействия системы станок — приспособление — инструмент — деталь (СПИД). Любой вид обработка металлов резанием характеризуется режимом резания, представляющим собой совокупность следующих основных элементов: скорость резания v, глубина резания t и подача s. Скорость резания — скорость инструмента или заготовки в направлении главного движения, в результате которого происходит отделение стружки от заготовки, подача — скорость в направлении движения подачи. Обработка резанием является универсальным методом размерной обработки. Метод позволяет обрабатывать поверхности деталей различной формы и размеров с высокой точностью из наиболее используемых конструкционных материалов. Он обладает малой энергоемкостью и высокой производительностью. Вследствие этого обработка резанием является основным, наиболее используемым в промышленности процессом размерной обработки деталей. Обработка резанием — это процесс получения детали требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки

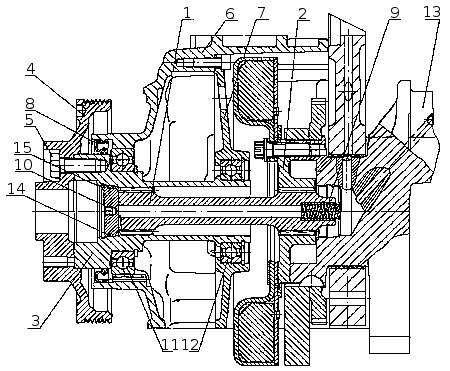

Вал отбора КОМ ( коробки отбора мощности ) - деталь тракторов , грузовиков передающая вращение от двигателя на навесное оборудование, активные прицепы и другие механизмы. Вал отбора мощности является одним из основных узлов привода отбора мощности. Привод отбора мощности передний (рисунок 1) осуществляется с носка коленчатого вала через полумуфту отбора мощности 2, прикрепленную к носку коленчатого вала 13 восьмью специальными болтами Ml2x1,25. Центрирование полумуфты относительно коленчатого вала осуществляется по внутренней расточке выносного противовеса. Крутящий момент от полумуфты передается посредством вала привода агрегатов 1 и вала отбора мощности 3 на шкив 4. Вал отбора мощности 3 устанавливается на двух шариковых подшипниках 11 и 12. Уплотнение полости осуществляется манжетой 8 и заглушкой 10 с резиновым кольцом 14. Для уменьшения износа шлицевых соединений, вал привода агрегатов удерживается от осевых перемещений пружиной 9.  Рисунок 1. Установка привода отбора мощности переднего и шкива: 1 — вал привода агрегатов; 2 — полумуфта отбора мощности; 3 — вал отбора мощности; 4 — шкив; 5 — болт; 6 — передняя крышка блока; 7 — корпус подшипника; 8 — манжета; 9 — пружина; 10 — заглушка; 11, 12 — подшипники; 13 — коленчатый вал; 14 — резиновое кольцо уплотнения заглушки; 15 — стопорное кольцо. 1.2 Описание материала детали. Сталь 38ХМЮА ГОСТ 4543-71. Легированная конструкционная сталь. 38ХМЮА - хромомолибденоалюминиевая сталь, В состав марки входит углерод 0,38%, кроме углерода содержит молибден, алюминий и хром, примерно в равных долях по 0,8— 1,1% Содержание серы и фосфора не должно превышать 0,03% для каждого из этих элементов, поэтому в конце марки ставится буква А, что свидетельствует о дополнительных показателей качества. ГОСТ 4543-71 - распространяется на прокат горячекатаный и кованый диаметром или толщиной до 250 мм, калиброванный и со специальной отделкой поверхности из легированной конструкционной стали, применяемый в термически обработанном состоянии. 1.3. Анализ технологичности конструкции детали В соответствии с ГОСТ 14.205—83 технологичность — это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте при заданных показателях качества, объеме выпуска и условиях выполнения работ. Производственная технологичность конструкции детали — это степень ее соответствия требованиям наиболее производительного и экономичного изготовления. Чем меньше трудоемкость и себестоимость изготовления, тем более технологичной является конструкция детали. Технологичность конструкции детали анализируют с учетом условий ее производства, рассматривая особенности конструкции и требования качества как технологические задачи изготовления. Качественная оценка технологичности является предварительной, обобщенной и характеризуется показаниями: «лучше — хуже», «рекомендуется — не рекомендуется», «технологично — нетехнологично». Технологичной при качественной оценке следует считать такую геометрическую конфигурацию детали и отдельных ее элементов, при которой учтены возможности минимального расхода материала и использования наиболее производительных и экономичных для определенного типа производства методов изготовления. В связи с этим проанализируем чертеж детали, например, с точки зрения: • степени унификации геометрических элементов (диаметров, длин, резьб, фаски). • наличия удобных базирующих поверхностей, обеспечивающая возможность совмещения и постоянства баз присутствует для нашего вала; • существует возможности свободного подвода и вывода режущего инструмента при обработке вала; • контроля точностных параметров детали производить удобно; • методы обработки детали позволяют успешно решить задачу, по требуемому значению шероховатости на различных поверхностях изделия. Деталь считается технологичным, если коэффициент технологичности (Кт) ≥ 0,6. Таблица наименования поверхностей.

Эскиз детали (обозначение поверхностей)  Рисунок 2. Эскиз детали. Кт=Nт/Nоб - 0.1n , где Nоб - общее количество элементов, шт. Nт – количество унифицированных элементов, шт. n – количество нетехнологичных, шт. Кт=30/33-0,1∙3=0,7 Вывод: 0,7 ≥ 0,6 - деталь считается технологичным. 1.4. Определение типа производства. Тип производства представляет собой комплексную характеристику технических, организационных и экономических особенностей производства, обусловленных широтой номенклатуры, регулярностью, стабильностью и объемом выпуска продукции. Основным показателем, характеризующим тип производства, является коэффициент закрепления операций. Коэффициент закрепления операций для группы рабочих мест определяется как отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест Различают три типа производства; единичное, серийное, массовое. Единичное производство характеризуется малым объемом вы пуска одинаковых изделий, повторное изготовление и ремонт которых как правило, не предусматриваются. Коэффициент закрепления операций для единичного производства принимается свыше 40. Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство. Для мелкосерийного производства коэффициент закрепления операций принимают от 21 до 40 включительно, для среднесерийного — от 11 до 20 включительно, для крупносерийного производства — от 1 до 10 включительно. Массовое производство характеризуется большим объемом Выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. Коэффициент закрепления операций для массового производства принимается равным 1 Кз.о= Количество операций/рабочее место = 20/5 = 4 Из указанного выше следует, что экономически целесообразно для данной детали будет выбор крупно серийного типа производства. Объем выпускаемой продукции за год –25000 шт. Масса детали – 2,6 кг. 1.5 Определение вида заготовок и способов их изготовления Материал является одним из важных признаков, определяющих метод получения заготовок. Наиболее широко используемые материалы объединены в 7 групп. Выбираем код материла – 6 Легированная сталь – 6. Чтобы найти серийность производства, необходимо знать массу детали и задаться конкретной программой выпуска. Выбираем код - 4 Конструктивные формы деталей общего машиностроения делятся на 14 видов. Соответствующий код выбирается на основе сравнения реальной детали с описанием типовых деталей. Выбираем код – 7 Детали круглые, имеющие гладкую или ступенчатую наружную цилиндрическую поверхность с одно- или двусторонними уступами и ступицами, с центральным отверстием или без него, длиной 0,5D0< L <2D0 - 7 По массе заготовки сгруппированы в 8 диапазонов. Выбираем код -4 4.0 кг – 10 кг - 4 Таким образом, определив коды по каждому из четырех факторов, составим перечень возможных видов и способов получения заготовок для данной детали согласно табл. 3.7:

1. По коду материала детали находим соответствующие строки таблицы. 2. По коду серийности производства уточняем место строки внутри соответствующего материала. 3. Код конструктивной формы определяет окончательное место строки данных в соответствующем коде серийности. 4. Код массы детали уточняет горизонталь в строке нужного кода формы детали, которая указывает перечень кодов вида заготовок. По определенным ранее кодам 6—4—7—4 из графы таблицы «Вид заготовки» выписываем рекомендуемые коды видов:

1.5.1 Расчет припусков на механическую обработку. Припуск — слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку поверхностей детали может быть назначен по справочным таблицам или на основе расчетно-аналитического метода. Расчетной величиной припуска является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и для компенсации погрешностей, возникающих на выполняемом переходе. Минимальный припуск: при обработке поверхностей вращения в центрах  Отклонение расположения На основе расчета промежуточных припусков определяют предельные размеры заготовки по всем технологическим переходам. Промежуточные расчетные размеры устанавливают в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления (для наружных поверхностей) к исходному размеру готовой детали промежуточных припусков или путем последовательного вычитания (для внутренних поверхностей) от исходного размера готовой детали промежуточных припусков. Наименьшие (наибольшие) предельные размеры по всем технологическим переходам определяют, округляя их увеличением (уменьшением) расчетных размеров до того знака десятичной дроби, с каким дан допуск на размер для каждого перехода. Наибольшие (наименьшие) предельные размеры вычисляют путем прибавления (вычитания) допуска к округленному наименьшему (наибольшему) предельному размеру. Предельные значения припусков Результаты расчета припусков на обработку и предельных размеров по технологическим переходам Расчет припусков для операции 010

Расчет припусков для операции 020

Расчет припусков на операцию 010

Расчет припусков на операцию 030

1.5.2 Технико-экономическое обоснование выбора заготовки Проводимые на первом этапе исследования позволяют определить рекомендуемые способы получения заготовок для чертежей деталей. Окончательное решение о выборе конкретного способа из полученного перечня (результаты первого этапа) принимается после определения и сравнения себестоимости получения заготовки для каждого из рекомендуемых видов. Себестоимость производства заготовок, без учета затрат на предварительную механическую обработку, для способов поковка и обработки давлением определяется по зависимости где С — базовая стоимость 1 т заготовок, руб./т (табл. 3.9—3.12); КТ — коэффициент, учитывающий точностные характеристики заготовок КС —коэффициент, учитывающий серийность выпуска заготовок Кф — коэффициент, учитывающий инфляцию . Оптовая цена 1 т поковка, руб.

Выбираем из данных таблицы массы :

Находим базовую себестоимость Находим себестоимость заготовки

Находим базовую себестоимость Находим себестоимость заготовки

Находим базовую себестоимость Находим себестоимость заготовки

Находим базовую себестоимость Находим себестоимость заготовки | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||