Диплом ПЗ. Введение. Обработка металлов р

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

|

Вывод: На основании проведенных расчетов, можно сделать вывод о том, что наиболее целесообразно (по себестоимости единицы продукции), будет использовать поковку на молотах и прессах для производства данного вала. Оборудование - кривошипный горячештамповочный пресс. 1.6. Проектирование маршрутного технологического процесса. 005 Транспортирование ЕВ 717 Электропогрузчик Транспортировать заготовки в цех 101 на операцию 010. 010 Токарная с ЧПУ 1716ПФ3 Токарный станок с ЧПУ 015 Перемещение Тележка вилочная гидравлическая 2.5 м Переместить детали в зону ожидания на расстояние 6 метров. После переналадки станка переместить детали на операцию 020 на расстояние 6 метров. 020 Токарная с ЧПУ 1716ПФ4 Токарный обрабатывающий центр. 025 Перемещение Тележка вилочная гидравлическая 2.5 м Переместить детали на операцию 030 на расстояние 20 метров. 030 Вертикально-протяжная МП7А623 Вертикально – протяжной станок. 035 Перемещение Тележка вилочная гидравлическая 2.5 м. 040 Слесарная НО-1381 Стол слесарный 045 Промывка МК740 Моечная машина. 050 Перемещение Тележка вилочная гидравлическая 2.5 м Переместить детали на операцию 055 на расстояние 36 метров. 055 Контроль 838.100-05 Стол контрольный 060 Укладывание Пересчитать детали и уложить в тару согласно эскизу Руковицы комбинированные ТИП Б ГОСТ 12.4010-75 065 Транспортирование ЕВ 717 Электропогрузчик Транспортировать детали на склад ПДО для отправки на Т/О 070 Нитроцементация 075 Транспортирование ЕВ 717 Электропогрузчик Транспортировать детали в цех 101 080 Круглошлифовальный HG 208 круглошлифовальный станок с ЧПУ 085 Внутришлифовальная 3А227 Внутришлифовальный станок 090 Полировальная 330.758 Установка для полировки 095 Слесарная НО-1381 Стол слесарный 100 Промывка МК740 Моечная машина 105 Контроль 838.100-05 Стол контрольный 110 Укладывание Пересчитать детали и уложить в тару согласно эскизу Руковицы комбинированные ТИП Б ГОСТ 12.4010-75 115 Транспортирование ЕВ 717 Электропогрузчик Транспортировать детали на склад готовой продукции 1.7. Расчет и выбор режимов резания. При установлении режимов резания учитывается характер обработки, тип и материал инструмента, его геометрические параметры, материал и состояние заготовки, тип оборудования и другие факторы. Расчёт режимов чаще всего ведётся по следующей схеме :

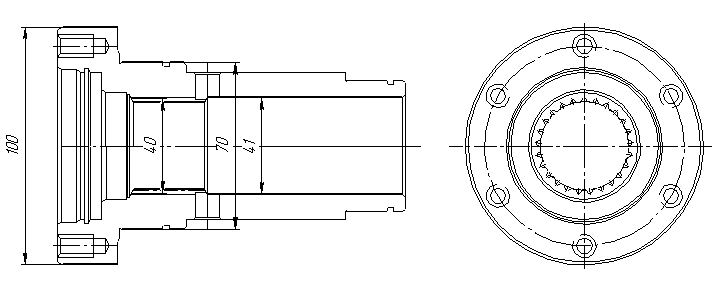

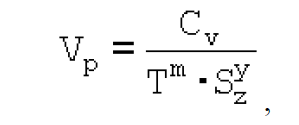

Глубина резания при черновой обработке назначается по возможности максимальной чаще всего равную всему припуску на обработку), а при чистовой – в зависимости от требований точности размеров и шероховатости обработанной поверхности. Подача при черновой обработке выбирается максимально возможной, исходя из жёсткости и прочности системы: станок-приспособление-инструмент-деталь; мощности станка, прочности режущей части инструмента и других ограничивающих факторов. При чистовой обработке принимается во внимание требуемая степень точности и шероховатости обработанной поверхности. Скорость и силы резания рассчитываются по эмпирическим формулам, устанавливаемым для каждого вида обработки. Значения коэффициентов и показателей степени, содержащихся в этих формулах даны в справочной литературе.  Рисунок1. Эскиз детали 1)Определяем скорость резания и обороты шпинделя: n = 1000∙V/πD. V = (Cv /Tm∙tx ∙Sy)∙Kv, где Cv – коэффициент зависящий от условий обработки. Tm – время обработки, среднее значение 30 – 60 минут. Kv – поправочный коэффициент на скорость резания. 2) Определение времени на обработку: Тм = (L/n*S)i; где L- длина рабочего хода, L = Lобр. + Lврез. + Lпер. n – число оборотов шпинделя. S – подача. I – число ходов. 3) Определение силы резания: Определяется табличное значение Pz , затем рассчитываем действительно значение Pz = Pz табл.∙ t, кН

Рассмотрим операцию 010 :

1)Определяем скорость резания и обороты шпинделя: Cv=350 x=0.15 y=0.35 m=0.2 T=80 Глубину резания выбираем равной припуску на обработку:

Для черновой обработки поверхности выбирается твердосплавный резец Sandvik DCLNL 2525 M12 c пластиной Sandvik СNMG 120408 PR Для чистовой обработки поверхности выбирается твердосплавный резец Sandvik DDJNL 2525 M12 c пластиной Sandvik DNMG 150608 PF Для тонкой обработки поверхности выбирается твердосплавный резец Sandvik SVJBL 2525 M16 c пластиной Sandvik VBMT 160404 PF Подачу выбираем:

2) Определение времени на обработку: Тм(черн.) = 31/725∙0,3 = 0,562 мин. Тм(чист.) = 31/878,5∙0,2 = 0,42 мин. Тм(тонк.) = 31/1100∙0,15 = 0,43 мин. 3) Определение силы резания: Pz табл.(черн.) = 0,78 кН Pz табл.(чист.) = 0,59 кН Pz табл. (тонк.) = 0,48 кН Pz (черн.) = 0,78∙3,54 = 2,73 кН Pz (чист.) = 0,59∙2,9 = 0,24 кН Pz (тонк.) = 0,48∙0,29 = 0,1 кН Ру(черн.) = 1,1 кН Рх(черн.) = 1,9 кН Ру(чист.) = 0,24 кН Рх(чист.) = 1,1 кН Ру(тонк.) = 0,04 кН Рх(тонк.) = 0,07 кН Рассмотрим операцию 020 :

1)Определяем скорость резания и обороты шпинделя: Cv=350 x=0.15 y=0.35 m=0.2 T=80 Глубину резания выбираем равной припуску на обработку:

Для обработки поверхности выбирается твердосплавный резец Sandvik DCLNL 2525 M12 c пластиной Sandvik 4215 СNMG 120408 PR Для чистовой обработки поверхности выбирается твердосплавный резец Sandvik DDJNL 2525 M12 c пластиной Sandvik 4215 DNMG 150608 PF Подачу выбираем:

2) Определение времени на обработку: Тм(черн.) = 28/494,3∙0,3 = 0,188 мин. Тм(чист.) = 28/882,8∙0,2 = 0,13 мин. 3) Определение силы резания: Pz табл.(черн.) = 0,78 кН Pz табл.(чист.) = 0,48 кН Pz (черн.) = 0,78*4,5 = 2,73кН Pz (чист.) = 0,59*0,43 = 0,14 кН Ру(черн.) = 1,09 кН Рх(черн.) = 1,91 кН Ру(чист.) = 0,06кН Рх(чист.) = 0,1 кН Рассмотрим операцию 010 :

1)Определяем скорость резания и обороты шпинделя: Cv=350 x=0.15 y=0.35 m=0.2 T=80 Глубину резания выбираем равной припуску на обработку:

Для обработки поверхности выбирается твердосплавный резец E10-PTFCR07 c пластиной Sandvik SNMT 10 03 04 Для чистовой обработки поверхности выбирается твердосплавный резец E11-PTFCR07 c пластиной Sandvik DCMT 11 03 04 Подачу выбираем:

2) Определение времени на обработку: Тм(черн.) = 28/494,3∙0,3 = 0,188 мин. Тм(чист.) = 28/882,8∙0,2 = 0,13 мин. 3) Определение силы резания: Pz табл.(черн.) = 0,78 кН Pz табл.(чист.) = 0,48 кН Pz (черн.) = 0,78∙4,5 = 2,8кН Pz (чист.) = 0,59∙0,43 = 0,14 кН Ру(черн.) = 1,12 кН Рх(черн.) = 1,96 кН Ру(чист.) = 0,06кН Рх(чист.) = 0,1 кН Рассмотрим операцию 030 При протягивании толщина срезаемого слоя равна разности между высотами соседних зубьев протяжки, которая называется подачей на зуб Sz , которая обычно принимается равной 0,1- 0,2 мм.

где Т - период стойкости протяжки, мин (принимается в пределах 106-500 мин); Сv - коэффициент, зависящий от качества обрабатываемого материала, материала режущей части инструмента, условий резания и т. д. Значения Сv и показателей степени m и y приведены. Величина Vp должна быть в пределах интервала скорости, указанных в паспорте выбранного станка.

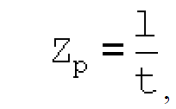

где Р - сила резания, приходящаяся на 1 мм длины режущей кромки зуба протяжки, Н мм; ∑В-наибольшая суммарная длина кромок всех одновременно режущих зубьев, мм; К - поправочный коэффициент. где В - периметр резания, мм; Zp - наибольшее число одновременно режущих зубьев.  где l - длина обрабатываемой поверхности, мм; t - шаг режущих зубьев протяжки.

По расчетам составим таблицу:

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||