Диплом ПЗ. Введение. Обработка металлов р

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

|

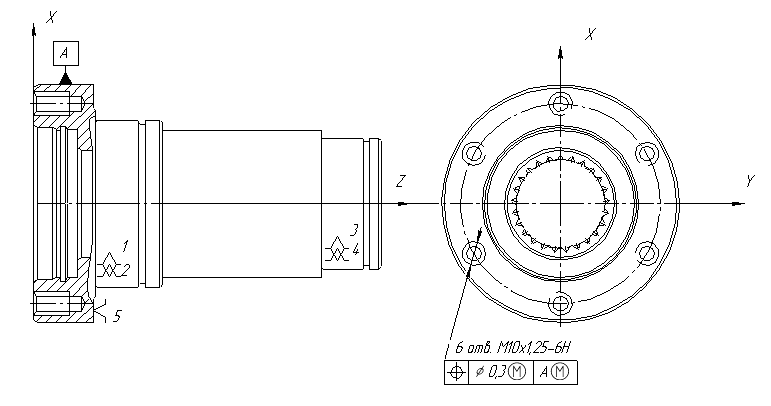

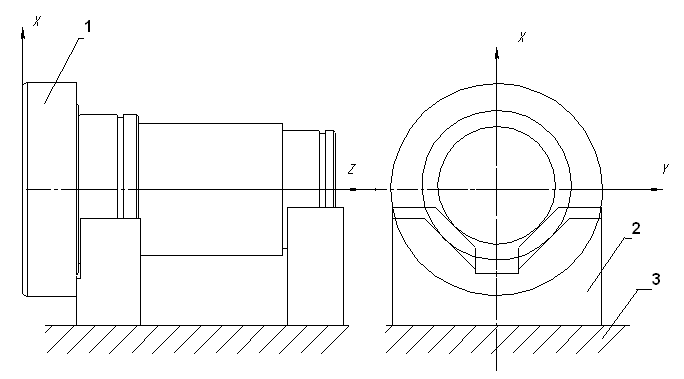

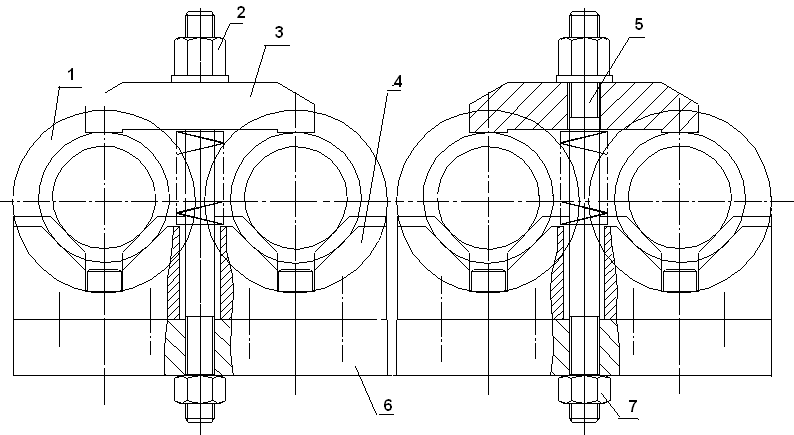

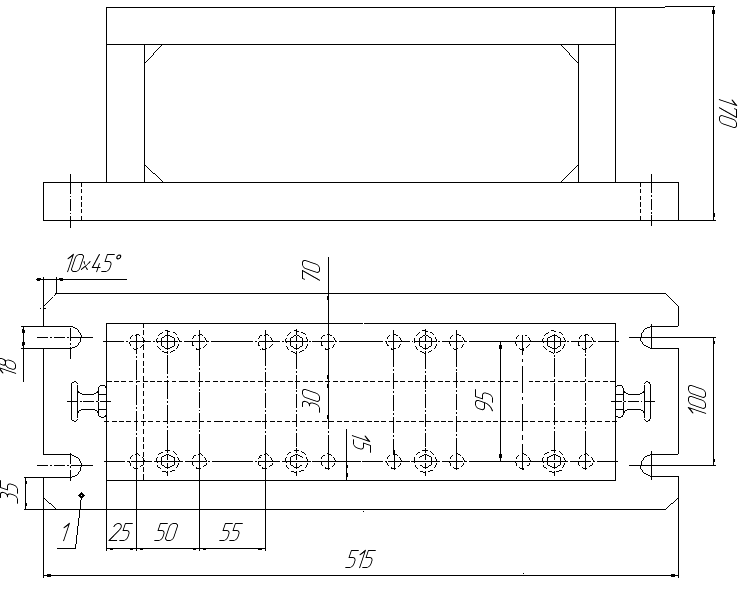

Конструкторская часть. 2.1. Описание и принцип работы приспособления. Без применения технологической оснастки в производстве обойтись практически невозможно. Так при выполнении абсолютно любой технологической операции требуется использовать различную оснастку, например: приспособления, вспомогательные инструменты, транспортную и загрузочную оснастку и др. Причем это относится как к единичному, так и к серийному производству. Наиболее широко используемая разновидность оснастки - станочные приспособления. Их назначение состоит в базировании и закреплении заготовок на станках. Аналогично обстоят дела с контрольными операциями, которые лишь изредка могут обходиться без специальных приспособлений, однако если требуется контролировать размеры и форму деталей сложного контура, расположение или биение поверхностей, то их применение становится обязательным. Часто могут использовать приспособление единой конструкции для контроля сразу нескольких параметров, тогда их называют универсальными или многомерными. Проектирование любого станочного и контрольно-измерительного приспособления характеризуется большим объемом работы, в особенности это касается проектно-конструкторских расчетов. Работы по проектированию оснастки обычно включают анализ ее служебного назначения и имеющихся требований к технологическим операциям, разработку принципиальной схемы (компоновки) приспособления, силовые расчеты и расчеты на точность, выбор силового привода и определение его параметров, технико-экономическое обоснование спроектированного приспособления и его модернизации при изменении номенклатуры выпускаемой продукции. Оптимальная конструкция приспособления позволяет получить требуемую точность обработки заготовки при высокой производительности процесса, обеспечивая безопасности работы и снижение утомляемости рабочего. Подготовка исходных данных для проектирования Требуется спроектировать зажимное приспособление для калибровки резьбы в шести отверстиях в соответствии с операционным эскизом, приведенным на рис. 1 Обработка выполняется метчиком М10х1,25-6Н Тип производства – крупносерийное, при годовой программе 25000 шт.  Рисунок 1. Операционный эскиз и схема базирования. 1, 2, 3, 4 – двойная направляющая база, лишает перемещение заготовки вдоль оси ОХ и ОY, а так же вокруг осей ОХ и OY 5,6 – направляющая база лишает перемещение заготовки вдоль оси ОZ и вокруг оси ОZ. Разработка компоновки приспособления С учетом характеристики схемы базирования и размеров заготовки единственный возможный вариант реализации данной схемы заключается в использовании призм. Данный вариант реализации схемы базирования показан на рис. 2 в виде соответствующей схемы установки.  Рисунок 2. Реализация предложений схем базирования. 1 – заготовка 2 – призма 3 - корпус Учитывая, что время выполнения операции соизмеримо со временем установки-снятия заготовки, а производство крупносерийное принимаем решение о разработке четырехместного приспособления. Закрепление заготовки будет реализовано по принципу действия зажима. По степени механизации выбираем ручное зажимное устройство. Преимуществом ручного зажимного устройства является простота, универсальность и безотказности в работе. Недостаток - применения значительной мускульной энергии рабочего при закреплении и откреплении заготовки. Принцип работы приспособления: Зажим 3 действует на заготовку сверху, прижимая деталь к установочным элементам. Закрепление происходит при помощи силового контакта закрепляемого объекта 1 с зажимом 3 через шпильку 5, натяжением гайки 2. Пружина служит для удобства снятия и установки заготовки.  Рисунок 3. Принципиальная схема приспособления. 6 - корпус 7 – гайка Разработка конструкции корпуса приспособления Корпус является базовой деталью приспособления, на которую устанавливают все другие элементы конструкции (установочные, зажимные, направляющие и т. д.). Также на корпусе должны быть предусмотрены конструкторские базы для установки приспособления на станок. Корпус приспособления воспринимает на себе силы, возникающие при закреплении и обработке заготовки, поэтому он должен быть прочным, жестким, износостойким. Приспособление не должно деформироваться как во время процесса обработки, так и в процессе закрепления и сохранять устойчивость при различных положениях. Корпус приспособления и вся его конструкция должны учитывать возможность их быстрой и легкой очистки во всех своих частях. Для удаления стружки в корпусе приспособления должно быть сделано достаточное количество отверстий и выемок. Не должно быть никаких углов, допускающих скопление грязи. Все части, находящиеся внутри приспособления, должны быть защищены от проникновения в них стружки с помощью крышек, колпачков, заглушек и т. п. Корпус во многом формирует внешние очертания приспособления. Рекомендуется, чтобы оно имело приятный вид, чистые ровные формы, без глубоких углов, далеко выступающих кромок, рёбер и т. д. Конструкция корпуса должна обеспечивать удобную и быструю установку приспособления. Для небольших приспособлений, обслуживаемых вручную (напри- мер, кондуктора для сверлильных операций), следует позаботиться о достаточной их легкости, чтобы не утомлять рук. Важным для работы приспособления является качество изготовления их рабочих поверхностей. Они должны быть обработаны с шероховатостью Ra 2,5 – 1,25 мкм; допустимое отклонение от параллельности и перпендикулярности рабочих поверхностей корпусов 0,03 – 0,02 мм на длине 100 мм. Из указанного выше разрабатываем корпус зажимного приспособления . В проектируемом приспособлении конструкция корпуса сварная . Чертеж приспособления изображен на рис. 4  Рисунок 4. Корпус зажимного приспособления. 2.2 Расчет приспособления. Расчет требуемой силы закрепления. Расчет требуемой силы закрепления заготовки необходим для того чтобы определить такое значение силы закрепления, которое гарантированно обеспечит неподвижность заготовки в процессе обработки под действием сил резания. В соответствии с исходными данными обработка выполняется метчиком М10х1,25-6Н. Сила резания в следствии ее незначительности не определяется. При расчетах данного типа зажимных устройств решается задача определения исходной силы или момента, прикладываемых к гайке для обеспечения требуемой силы закрепления. Основной расчетной формулой является следующая: M = M тр.р + M тр.т , где M – момент, который необходимо приложить к гайке, для обеспечения требуемой силы закрепление Q на его торце; M тр.р – момент трения в резьбе при затяжке гайки; M тр.т – момент трения на торце гайки при его затяжке. где f – коэффициент трения, М тр.т = 26,68 Н∙м где rср – средний радиус резьбы, р – угол трения резьбы (10°30¢), a – угол подъема резьбы  s – шаг резьбы. М тр.т = 16,5 Н∙м Рассчитываем момент, который необходимо приложить к гайке для обеспечения требуемой силы закрепления : М = М тр.т + М тр.р = 43,18 Нм Учитывая что в данном приспособлении установлена пружина диаметром проволоки 2,5 мм ,сила сопротивления которого 50 Н , момент требуемый на закрепление заготовки : М = 43,18+50 = 93,18 Нм Вывод: для предотвращения смещения заготовки и ее закрепления необходимо приложить к гайке момент равный 93,18 Н∙м Допускаемая погрешность положения детали в приспособлении. где ТА – допуск на выполняемый размер или допуск формы (ТА=0,5 мм) KТ – коэффициент, учитывающий отклонения рассеяния значения составляющих величин от закона нормального распределения (KТ=1-1,2) εобр.- погрешность обработки εн- погрешность настройки εдр – другие погрешности, обусловленные факторами, не зависящими от метода обработки, способа настройки и конструкции приспособления. К ним относятся : погрешность базирования, погрешность измерения, погрешность, связанная с квалификацией рабочего и другие погрешности. Погрешность обработки в расчетном направлении определяем из справочной таблицы. Принимаем εобр=0,02 мм. Другие случайные погрешности определяем из рекомендуемого соотношения εдр=(0,05-1)Та на основании которого получаем : εдр=0,1∙0,5= 0,05 мм Определяем допускаемую погрешность положения заготовки в приспособлении : εпр= 0,5-(0,022+0.052)0.5 = 0.447 мм.

3.1 Разработка планировки участка механической обработки. В общем виде задача проектирования может быть сформулирована в следующем виде: спроектировать цех или участок, обеспечивающий заданную программу выпуска изделий определенной номенклатуры и требуемого качества, при минимальных приведенных затратах на изготовление и с учетом всех требований к охране труда. При проектировании механосборочного производства необходимо решить технологические задачи: проработать вопросы технологичности изделий, спроектировать технологические процессы, рассчитать трудоемкость и станкоемкость операций, установить типаж, и количество оборудования, состав и количество работающих, нормы расхода материалов, определить площади и размеры участков и цеха, разработать компоновку цеха и планировку оборудования. На начальной стадии проектирования по годовой программе выпуска изделий и их номенклатуре определяется тип производства, в дальнейшем степень специализации и особенности используемого оборудования. Таблица 1. Исходные данные.

Определение типа производства на участке Тип производства устанавливается по участку с помощью коэффициента закрепления операций, который рассчитывается как отношение количества деталеопераций, выполняемых на участке, к числу рабочих мест.  где Kопi - число операций, выполняемых на I-м рабочем месте с учетом условной дозагрузки; Kрм - количество рабочих мест на участке. Если Kзо=1, то тип производства массовый, 1 < Kзо < 10, то тип производства крупносерийный, 10< Kзо < 20 - среднесерийный, 20 < Kзо < 40 -мелкосерийный, Kзо > 40 - единичный. Так как коэффициент закрепления операций Kзо = 1,61, то тип производства на участке крупносерийный. Расчёт такта впуска

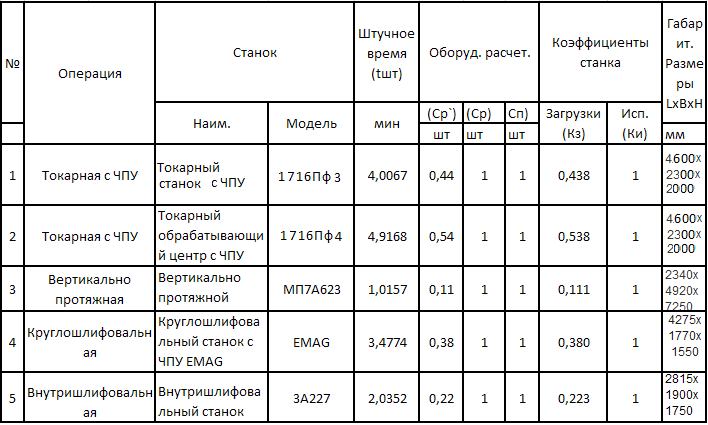

где N –программа запуска деталей в производство, шт; τв – такт выпуска, в мин/шт. Фдо – действительный годовой фонд времени работы оборудования:

Р – коэф., учитывающий пребывание оборудования в ремонте (от 2 до 6%). Фн – номинальный фонд времени работы оборудования в год:

d – количество рабочих дней в году (согласно производственному календарю); t – нормальная продолжительность смены, час; n – количество рабочих смен в сутках при принятом режиме работы. 3.2.Расчет количества основного технологического оборудования. К основному относятся производственное оборудование, непосредственно выполняющее операции технологического процесса. Состав технологического оборудования выбирается в соответствии с операциями технологического процесса обработки детали,с учетом определенного типа производства и формы его реализации. Тип станка для выполнения конкретной операции выбирается согласно классификации металлорежущих станков, при условии обеспечения требуемой точности и качества обработки детали, а также ее габаритов. Если эти требования выполняются на нескольких различных станках, то выбор типа станка производится с учетом следующих соображений: а) соответствие основных размеров станка габаритным размерам обрабатываемых деталей б) соответствие производительности станка количеству деталей, обрабатываемых в течение года; в) максимальное использование станка по мощности резания и по времени работы; г) минимальная себестоимость и затраты времени на обработку. Кроме того, при выборе состава технологического оборудования, современных цехов механосборочного производства необходимо учитывать следующие основные тенденции в технологии производства машин: интенсификацию технологических процессов; повышение качества обработки деталей и сборки машин; комплексную автоматизацию производственных процессов; повышение производительности труда и рентабельности производства. Подобрав по приведенным рекомендациям тип и модель металлорежущего станка для каждой операции выполняемого технологического процесса, следует занести эти данные в табл.2 расчет состава основного технологического оборудования. Число станков определяют для каждой операции (в автоматической линии - для каждой позиции) изготовления. При этом определяют расчетное значение числа станков: tшт – штучное время выполнения операции, мин. τ – такт выпуска деталей, мин. Полученное значение Ср^ округляют до ближайшего большего целого числа, получая расчетное число станков Ср для данной операции. После этого определяют коэффициент загрузки станков на данной операции, который равен отношению фактического времени работы станка к эффективному фонду времени, планируемому для ее выполнения: На производительность большое влияние оказывают наложенные потери времени, вызванные остановками смежного оборудования, отсутствием заготовок в связи с перебоями в снабжении, остановками оборудования из-за появления брака и другими причинами. Наложенные потери времени учитывают, вводя коэффициент использования оборудования Kи, равный отношению расчетного числа единиц оборудования, необходимого для обеспечения программы выпуска изделий, к принятому. Таким образом, принятое число станков на данной операции: Таблица 2. Расчет состава основного технологического оборудования  Среднее значение коэффициента загрузки оборудования Выбор вспомогательного приспособления.

3.3.Определение состава и числа работающих. Для организации производства в цехе (на участке) должна быть определенная численность следующих категорий работающих: - основные рабочие; - вспомогательные рабочие; - инженерно-технические работники; - служащие. Общее число производственных рабочих определяют по трудоёмкости и станкоёмкости выполняемого объёма работ. Так, число станочников механического цеха определяется по числу станков Сп цеха: где Принятое количество рабочих устанавливается путем соответствующего округления полученного значения Таблица 3- Расчет требуемого количества основных рабочих

Определение численности вспомогательных рабочих производится по нормам обслуживания. Необходимое число обслуживающих (вспомогательных) рабочих определяется по нормам обслуживания одним рабочим определенного количества основных рабочих мест или основных рабочих по ремонтной сложности. Численность вспомогательных рабочих определяется в соотношении (%) от числа производственных рабочих цеха. При крупносерийном производстве, этот процент составляет 30-35%. По расчётам получилось: 1,75 Численность ИТР механических цехов определяют по нормам в зависимости от числа основных станков цеха. При крупносерийном производстве, этот процент составляет 15-21%. По расчётам получилось: 1 Численность служащих механических цехов определяется по нормам (%) в зависимости от числа производственных рабочих. При крупносерийном производстве, этот процент составляет 0,6-1,6%. По расчётам получилось: 0,075 Таблица - Ведомость вспомогательных рабочих

Полученные дробные значения количества рабочих не округляются до целого, так как это количество учитывается при определении заработной платы вспомогательных рабочих по участку, а не в целом по цеху. При расчете численности ИТР следует пользоваться следующими нормативами. В подчинении мастера должно быть 20-25 рабочих; старший мастер назначается для руководства не менее, чем для двух мастеров (участка или сменными); начальник участка руководит двумя - тремя старшими мастерами; начальник цеха руководит четырьмя - пятью начальниками участка. Результаты расчетов заносятся в таблицу. Таблица – Численность ИТР

3.4.Расчет производственной площади участка. Производственную площадь участка определяем укрупнённым способом по формуле: где Fпр – производственная площадь участка, Sоб – общее количество единиц оборудования, fпр - удельная площадь на единицу оборудования, зависит от типа производства, характеристики обрабатываемой детали, особенностей планировки, принимаем по справочным данным. Fпр = 7∙18 = 126 м2 Выбор сетки колонн и высоты пролётов определяется технологическим процессом и рациональным размещением оборудования, а также экономичностью строительства. Механосборочный цех, в состав которого будет входить данный участок, размещаем в одноэтажном здании с сеткой колонн 1812 м и высотой пролётов 8,4 м. Ширина магистрального проезда 4500 мм, цехового проезда 2000 мм, пешеходный проход 1400 мм. 3.5.Выбор транспорта Их выбор зависит от массы и габаритов заготовок, типа производства, конструкции здания. Передача заготовок может быть выполнена:

Мелкие детали транспортируются в специальной таре партией. Для транспортировки деталей внутри участка выбираем :

Для транспортировки деталей в дальние расстояния выбираем:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||