пример КР-2. Разработка автоматизированного участка для детали вал

Скачать 3.36 Mb. Скачать 3.36 Mb.

|

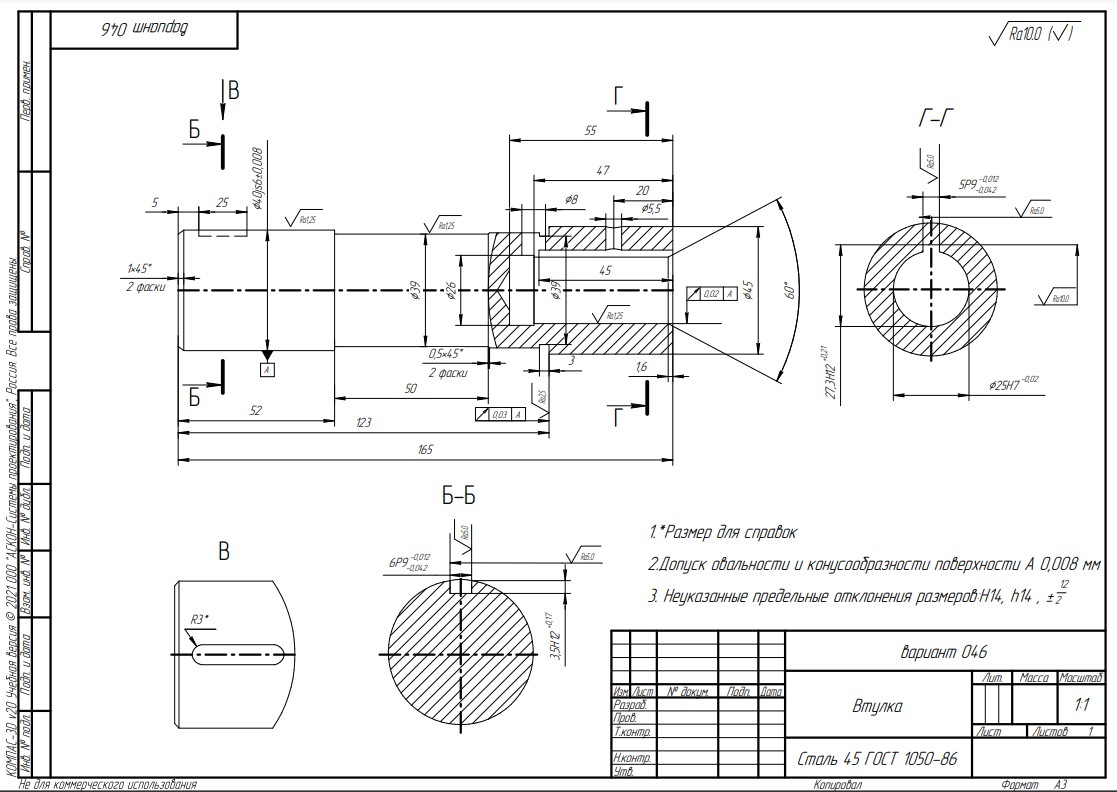

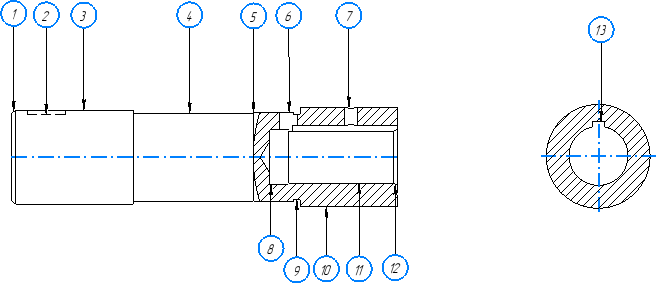

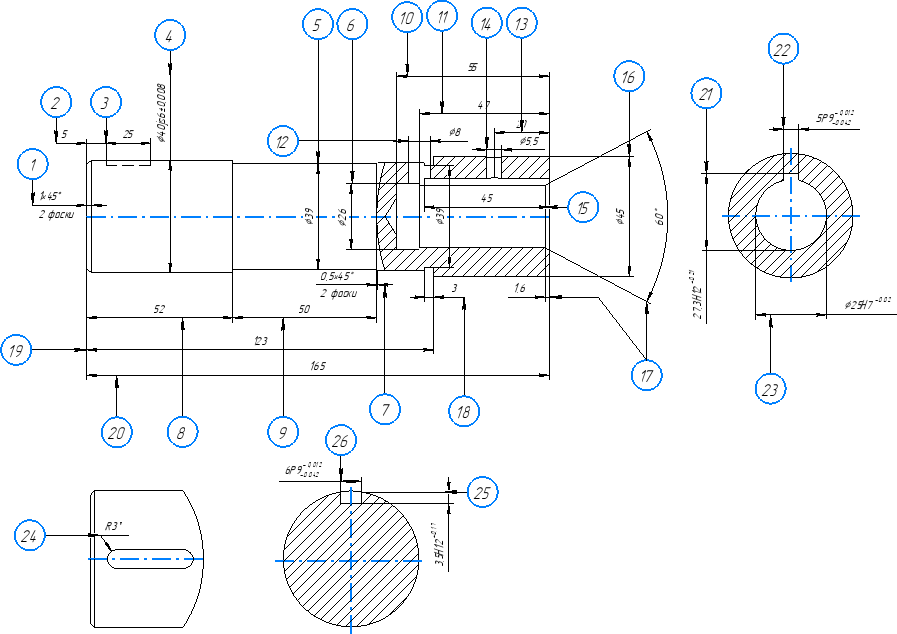

АннотацияКурсовой проект на тему: Разработка автоматизированного участка для детали вал. Курсовой проект состоит из пояснительной записки и графической части. Графическая часть выполнена на 7 листах форматов А3, А1 и включает чертеж детали, чертеж заготовки, планировку цеха, 3 циклограммы и карту наладок Пояснительная записка включает разделы – введение, технологический анализ, выбор заготовки, разработка технологического процесса, подготовка производства, планировка цеха, выбор датчиков, описание циклограммы и заключение. Также был произведен выбор основного и вспомогательного оборудования, для получения партии детали вал. Содержание Введение 4 Технологический анализ 5 Анализ чертежа 5 Размерный анализ 7 Анализ точности формы 9 Анализ 14 Выбор заготовки 16 Определение типа производства 16 Коэффициент точности обработки 17 Коэффициент шероховатости поверхности 19 Выбор типа изготовления заготовки 19 Назначение припусков 21 Коэффициент использования материала 21 Чертеж заготовки 22 Разработка технологического процесса 23 Подготовка производства 28 Расчет и назначение режимов резания 28 Подбор инструмента 32 Выбор основного оборудования 42 Выбор вспомогательного оборудования 45 Планировка цеха 50 Аналаиз исходных данных 50 Выбор датчиков 55 Описание циклограммы 59 ЗАКЛЮЧЕНИЕ 60 СПИСО К ЛИТЕРАТУРЫ 61 Введение Автоматизация производства -это процесс в развитии производства, при котором часть функций управления и контроля, которая ранее выполнялась человеком. Автоматизация позволяет: -увеличивать объемы выпускаемой продукции -осуществлять трудоемкие технические задания -сокращать расходы сырья и отходов; -выполнять недоступную человеческим рукам работу. Основная роль внедрения систем автоматизации – повышение уровня эффективности, мобильности и облегчения труда сотрудников. Благодаря этим изменениям возрастает уровень конкурентоспособности на рынке, идет мощное использование ресурсной базы. В данной курсовой работе автоматизировали технологический участок согласно выданной детали. Технологический анализ Анализ чертежа Конструктивные особенности показывает, из каких элементов состоит данная деталь. Чертеж детали представлен на рисунке 1.1.  Рисунок 1.1- Чертеж втулки Для рассмотрения элементов, выделили отдельно каждый каждую поверхность. Выделение элементов детали представлено на рисунке 1.2  Рисунок 1.2- Конструктивные элементы детали Исходя из рисунка, выделили следующие поверхности: Фаска — поверхность, образованная скосом торцевой кромки материала. Фаски часто используются в различных конструктивных элементах для упрощения последующего монтажа и уменьшения опасности ранения острыми кромками деталей. Так, например в машиностроении, фаска крепёжного отверстия часто представляет собой коническую поверхность, срезающую кромку, образованную торцевой поверхностью и собственно цилиндрической поверхностью отверстия. Угол скоса фаски выбирается исходя из конструктивных целей, но зачастую устанавливается равным 45°. При посадке с натягом рекомендуемый угол скоса на валу и втулке равен 10°. Шпоночные пазы - относятся к конструктивным элементам. Их обычно выполняют в круглых деталях типа валов, шпинделей и.т.п. В шпоночных пазах устанавливают шпонку – деталь, с помощью которой передается вращающий момент от вала, шпинделя к охватывающим их деталям или наоборот. Конструкция шпоночных пазов зависит от конструкции шпонок. Шпоночные пазы под призматическую шпонку представлены на рис 3; а – на конце цилиндрического вала, б – в отверстии охватывающей его детали. Длина паза и его положения показаны с помощью продольных разрезов. На разрезе плоскостью, перпендикулярной оси вала (отверстия), показана поперечная форма паза и его глубина. Форма шпоночного паза на валу изображена на виде сверху (размер R указывают как справочный). Цилиндр — это геометрическое тело, ограниченное цилиндрической поверхностью и двумя плоскостями Канавка – это протяженное углубление на поверхности детали различной траектории и, как правило, простого поперечного сечения. Шпоночный паз - деталь машин и механизмов продолговатой формы, вставляемая в паз соединяемых деталей шпоночного соединения для передачи крутящего момента или фиксации определенного взаимного положения при сборке. Размерный анализ Методы получения размеров приведены в таблице 1.1. Таблица 1.1 -Назначение и методы их получения конструктивных элементов деталей

Выделение размеров детали представлено на рисунке 1.3.  Рисунок 1.3 –Размерный анализ Анализ точности формы Методы получения точности формы приведены в таблице 1.2. Таблица 1.2-Допуски на размер, их назначение и методы их получения

Выделение точности формы детали представлено на рисунке 1.4. |