пример КР-2. Разработка автоматизированного участка для детали вал

Скачать 3.36 Mb. Скачать 3.36 Mb.

|

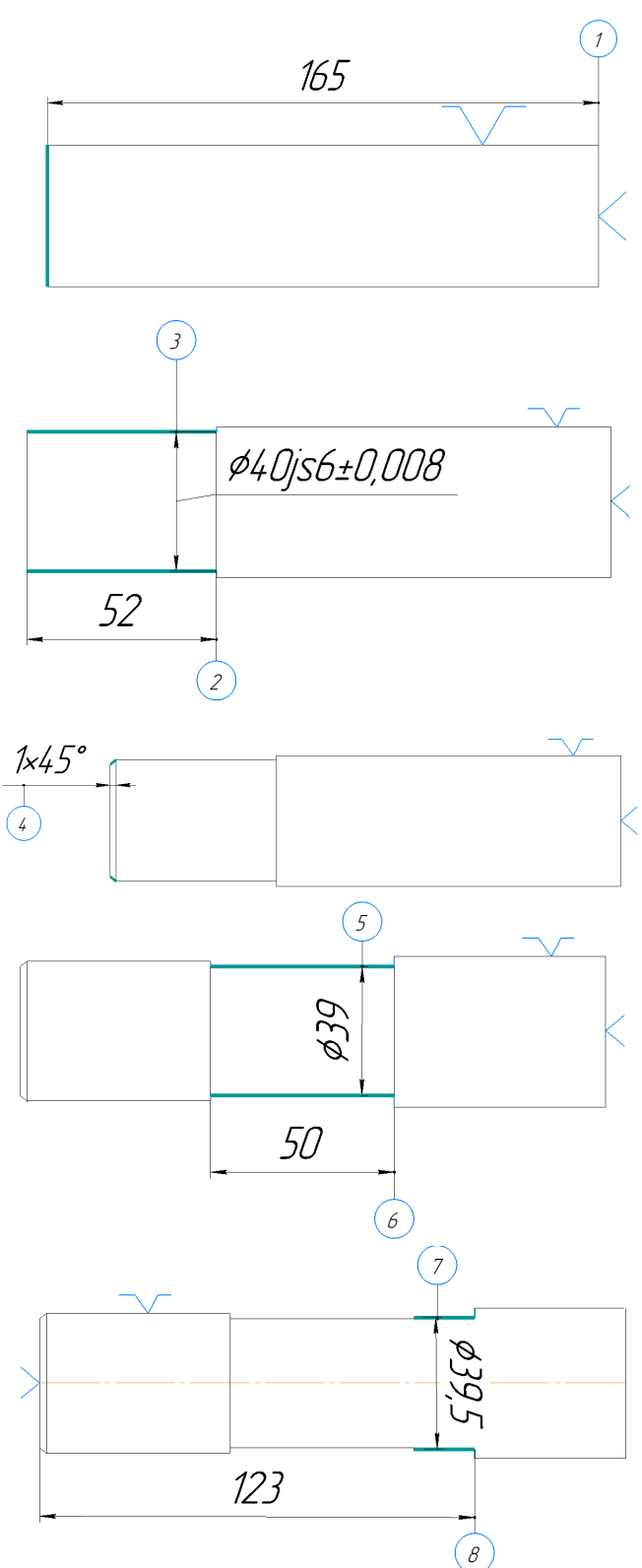

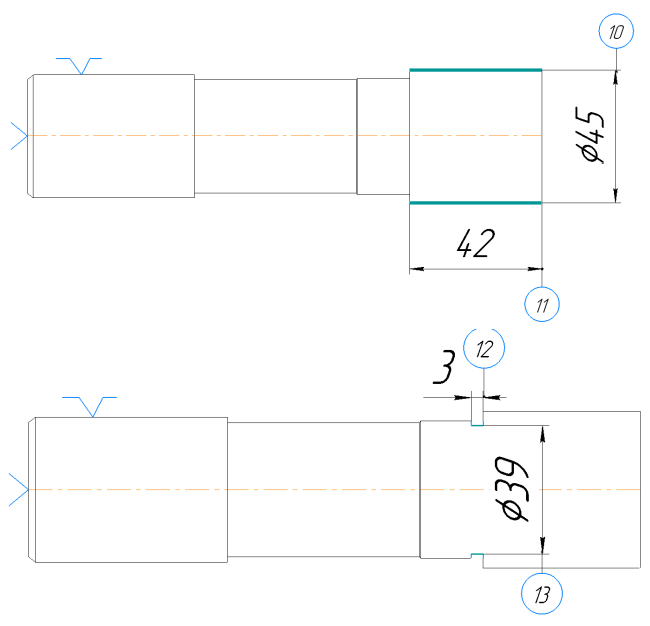

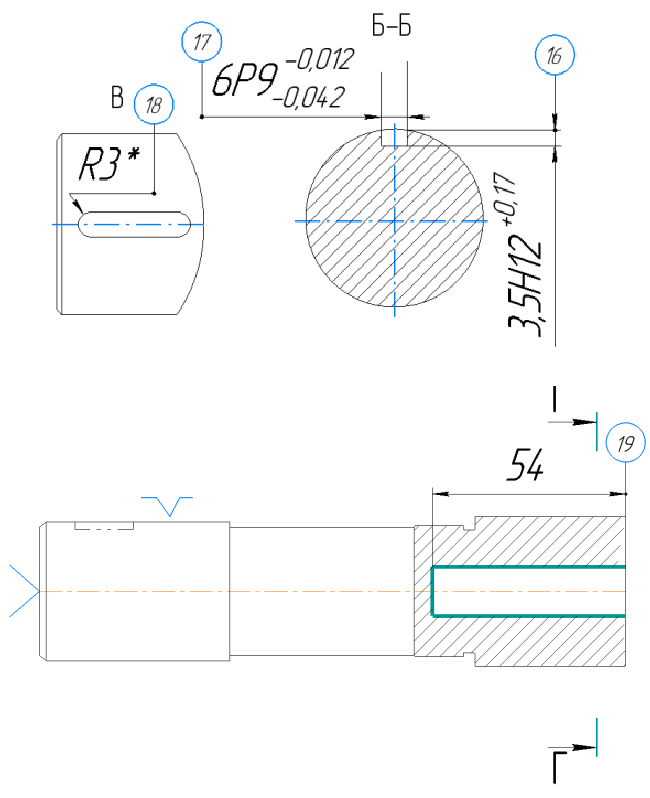

Подготовка производства Расчет и назначение режимов резания Режимы резания определяются глубиной резания t, мм; подачей на оборот So, мм/об и скоростью резания V, м/мин. Режимы резания оказывают влияние на точность и качество обработанной поверхности, производительность и себестоимость обработки. В курсовом проекте необходимо рассчитать для одной из операций: глубину, подачу и скорость резания по формулам теории резания; суммарную силу резания и эффективную мощность электродвигателя главного привода станка. На все остальные операции техпроцесса режимы резания назначают по нормативам предприятий или справочникам [16, 21, 27]. Исходными данными при выборе режимов резания являются: сведения о заготовке (вид заготовки, материал и его характеристика, величина припусков, состояние поверхностного слоя); данные об обрабатываемой детали (форма, размеры, допуски на обработку, требования к состоянию поверхностного слоя, к шероховатости); данные о режущем инструменте (типоразмер, материал режущей части, геометрические параметры); паспортные данные станков (техническая характеристика). Таким образом, режим резания устанавливают исходя из особенностей обрабатываемой детали, характеристики режущего инструмента и станка. В первую очередь устанавливают глубину резания t. При однопроходной обработке на настроенном станке глубина резания равна припуску. При многопроходной глубина резания на первом рабочем ходе берется максимальная, на последующем – уменьшается с целью достижения заданной точности. Обычно на черновом этапе удаляется до 70 % припуска, а на чистовые этапы оставляют не более 30 %. Подача So назначается максимально допустимой [26]. При черновой обработке ее величина ограничивается жесткостью и способом крепления обрабатываемой детали, прочностью и жесткостью инструмента, прочностью механизма подачи станка. При чистовой обработке S определяется заданной точностью и шероховатостью обработки; величину ее выбирают по нормативам либо рассчитывают исходя из заданной точности. Найденное значение подачи корректируют по паспорту станка. Скорость резания рассчитывают по формулам теории резания (расчетно-аналитический метод) [26] или устанавливают по нормативам (табличным методом), исходя из условий выполнения обработки. При определении скорости резания ориентируются на среднюю экономическую стойкость инструмента [26, 27]. По скорости резания определяют частоту вращения шпинделя или число двойных ходов (стола или ползуна). Эти величины согласовывают и корректируют с учетом паспорта станка. После назначения режимов резания подсчитывают суммарную силу резания и по ней эффективную мощность. Последнюю сравнивают с мощностью станка и окончательно корректируют режимы резания. Назначение режимов для многоинструментной обработки имеет особенности [4]. Для многоинструментной обработки при назначении режимов резания в зависимости от метода обработки необходимо согласовать работу режущих инструментов, участвующих в выполнении данной технологической операции. При многоинструментной обработке на одношпиндельных или многошпиндельных станках (полуавтоматах) режимы резания назначаются следующим образом. Для каждого инструмента устанавливают глубину резания и подачу также, как и для одноинструментной обработки. Для блока режущих инструментов определяют наименьшую лимитирующую подачу в соответствии с паспортными данными станка. Далее определяют инструмент, при отдельной работе которого потребовалась бы наименьшая скорость резания. Этот инструмент называется лимитирующим по скорости резания. Вначале выделяют из комплекта несколько инструментов, которые могут быть лимитирующими. Для каждого из этих инструментов определяют коэффициент времени резания: инструмента; lр.х – путь рабочего хода инструментального блока. Стойкость каждого выделенного инструмента рассчитывают по формуле Т = Тм , где Тм – условно-экономическая стойкость лимитирующих инструментов данной наладки, учитывающая число инструментов в наладке, их типы и размеры, равномерность их загрузки и др. факторы. Значение Тм определяется по нормативным данным. Для выделенных инструментов, которые могли бы быть лимитирующими с помощью нормативных данных определяют по стойкости скорость резания (так же как для одноинструментной обработки). Наименьшая скорость резания будет у лимитирующего инструмента. При обработке деталей на агрегатных станках расчет режимов резания должен соответствовать технологическим параметрам силовых головок (наибольшему усилию подачи, эффективной мощности и др.) и обеспечивать работу режущих инструментов с заданной стойкостью. Стойкость режущих инструментов принимают примерно равной времени одной рабочей смены. Поэтому рекомендуемые для механической обработки деталей на универсальном оборудовании скорости резания должны быть снижены на 10- 30 %. При тяжелых условиях резания и малой жесткости системы СПИД можно допустить и большее снижение скорости резания. Все расчетные, справочные и нормативные параметры режимов резания по всем операциям рекомендуется записать в виде таблицы 3.27 и использовать в последующих расчетах технических норм времени. Кроме этого результаты расчета режимов резания заносят также в операционные карты (ОК). Режим резания для втулки представлены в таблице 2.1 Таблица 2.1 – Режимы резания

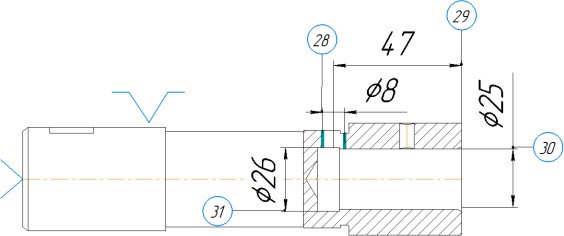

Согласно таблице 1 общее время обработки на токарном станке составит: Время токарной обработки: T= (1,716+5,21+0,84+12,4+4,67+0,15+4,79+2,9) х1,3=42,4 с Время фрезерной обработки: Т= (4,87+5,98+9,09+3,49+0,72+3,9+3,469) х1,3=40,97с Общее время, затраченное на обработку детали составить: Т= 42,4+40,97=83,37с 1 мин 38 с Подбор инструмента От правильного выбора типа режущего инструмента и режимов обработки во многом зависит качество готовой продукции. При этом важно обеспечить также и высокую производительность выпуска, напрямую влияющую на себестоимость изделий. Оптимальным режимом обработки будет считаться тот, при котором с наименьшими затратами (как по времени процесса, так и по износу инструмента и станка в целом) обеспечивается требуемая чистота поверхности готовой детали и точность её геометрических размеров. Выбрать оптимальный режим — значит для конкретного материала и размеров заготовки подобрать тип режущего инструмента (фрезы), назначить скорость обработки (частоту вращения шпинделя и величину подачи), определить потребную мощность обработки и затраты времени на технологический процесс. Следует понимать, что идеальный режим фрезерования для данных конкретных условий может быть определён только экспериментально. Однако в условиях производства длительный пробный поиск, ведущий к пустым затратам времени и материалов, попросту невозможен. В этом случае, выбор приемлемых условий следует вести исходя из рекомендованных справочных данных (таблиц, номограмм и прочих материалов). Прежде всего, необходимо выбрать тип режущего инструмента (фрезы), оценивая материал заготовки, её размеры и сложность технологического маршрута обработки (величину припусков, наличия пазов, отверстий и т. д.). Фрезы однозаходные как правило применяются для обработки материалов с низкой твёрдостью — вязких (таких как пластик, акрил, ПВХ, органическое стекло, композитные алюминиевые панели и т. п.), а также хрупких (дерево, фанера и пр.). Данный тип фрез применяется для быстрой резки (раскроя) заготовок в случае, когда качество краёв среза не критично, или же будет исправлено при дальнейшей чистовой обработке. Фрезы двухзаходные используются для работы с более твёрдыми материалами. Спиральные канавки фрезы (с двумя- и более заходами) хорошо отводят мелкую хрупкую стружку, позволяя снимать больше материала за один проход, одновременно обеспечивая большую чистоту обработанной поверхности. Круглые фрезы обеспечивают наименьшую шероховатость поверхности (вследствие малых вибраций при вращении) и применяются для гравировки поверхности заготовки или обработки сложных рельефных узоров. Фрезы с раздвоенным лезвием (в виде «рыбьего хвоста») приспособлены для обработки сквозных отверстий — хитрая форма режущей части позволяет предотвратить сколы и дефекты при выходе фрезы из тела материала с тыльной обрабатываемой стороны. И наконец, граверы — особый тип режущего инструмента (без спиральных, отводящих стружку, канавок) — предназначены для нанесения изображений или текста на поверхность изделий, а также тонкой обработки рельефа 3D-объектов. При выборе типа фрезы следует учитывать особенности оборудования. К примеру, современные фрезерные станки с ЧПУ обладают значительной жёсткостью конструкции, что в сочетании с мощными шпинделями позволяет обрабатывать заготовки на высоких скоростях. В этом случае в качестве режущего инструмента должны применяться специальные фрезы с повышенной твёрдостью и стойкостью режущей части. Размеры фрезы следует выбирать исходя из габаритов заготовки и мощности фрезерного станка, а также способе подвода режущего инструмента к обрабатываемой поверхности (т. е. взаимного перемещения фрезы и заготовки). Диаметр фрезы будет зависеть от ширины зоны обработки и количества черновых и чистовых подходов. В качестве режущего инструмента были выбраны резец DSSNR 2525M 15 с пластиной CP-B1208D-M5W 4425, резец CP-25BR-2020-12 с пластиной CP-B12080D-M5W 4425, CP-B1216D-M7 4425, резец RF123T06-2020BM с пластиной N123T3-0100-RS 1125, резец C5-CP-A-30AR40060-11C с пластиной CP-A1108-L5 4425, резец N123G55-25A2 с пластиной N123G2- 0300-0004-TM 4325, фреза 1K334-0600-XB 1730 , сверло 880-D2000L25-03 с периферийной пластиной 880-04 03 W07H-P-GR и центральной пластиной 880-04 03 05H-C-GR 1044, фреза BR20D-29CC06F-C4L с пластиной CCMT 06 02 08-UM 4425, резец A12M-SDXCR 07-R с пластиной DCMT 07 02 08-UM 4415, сверло 860.1-0550-037A1-PM , сверло 860.1-0800-028A1-PM P18M. Рисунки и таблицы основных характеристик перечисленных инструментов указаны ниже. |