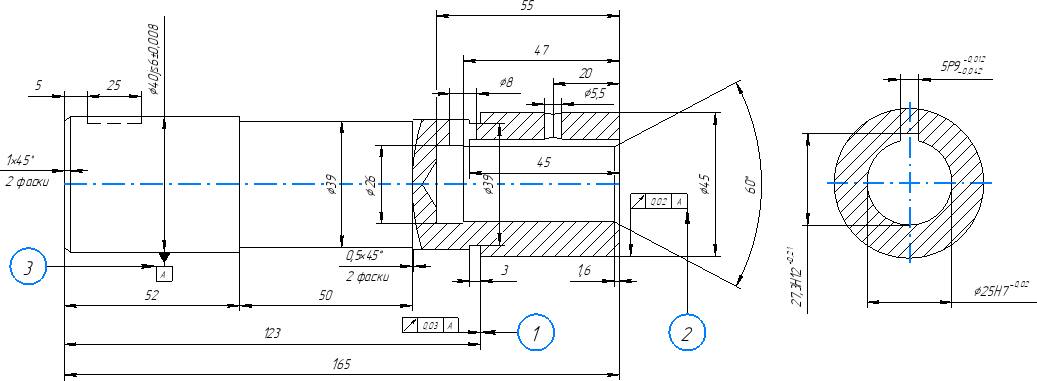

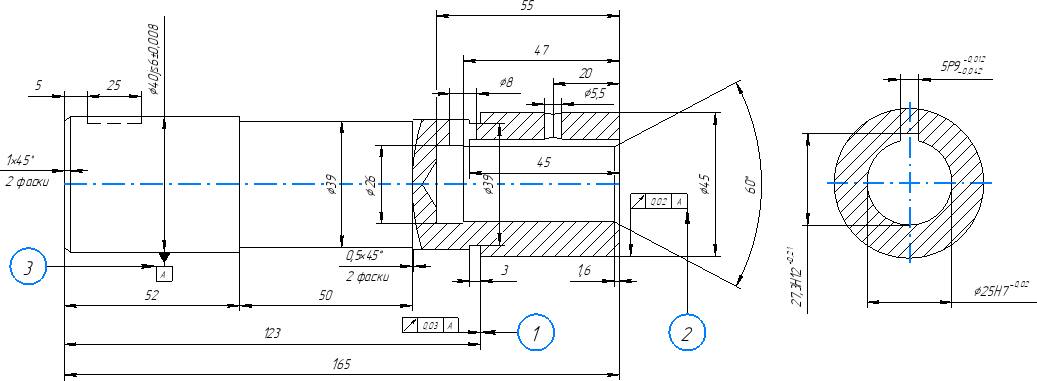

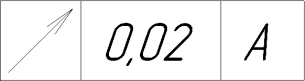

Рисунок 1.4-Анализ точности формы и расположения поверхностей Методы получения допуски формы приведены в таблице 1.3.

Таблица 1.3-Анализ изделия на допуски формы и расположения поверхностей. Их назначение и методы их получения

№

|

Допуск

|

Назначение

|

Метод получения

|

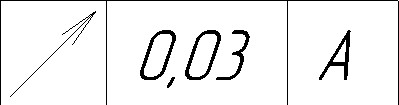

1

|

|

Допуск биения 0,03 мм от базы А

|

Сначала нужно расточить базу А

|

2

|

|

Допуск биения 0,02 мм от базы А

|

Сначала нужно расточить базу А

|

3

|

Допуск овальности и конусообразности базы А 0,008 мм

|

Допуск 0,008 мм базы А

|

Точение проходным резцом

|

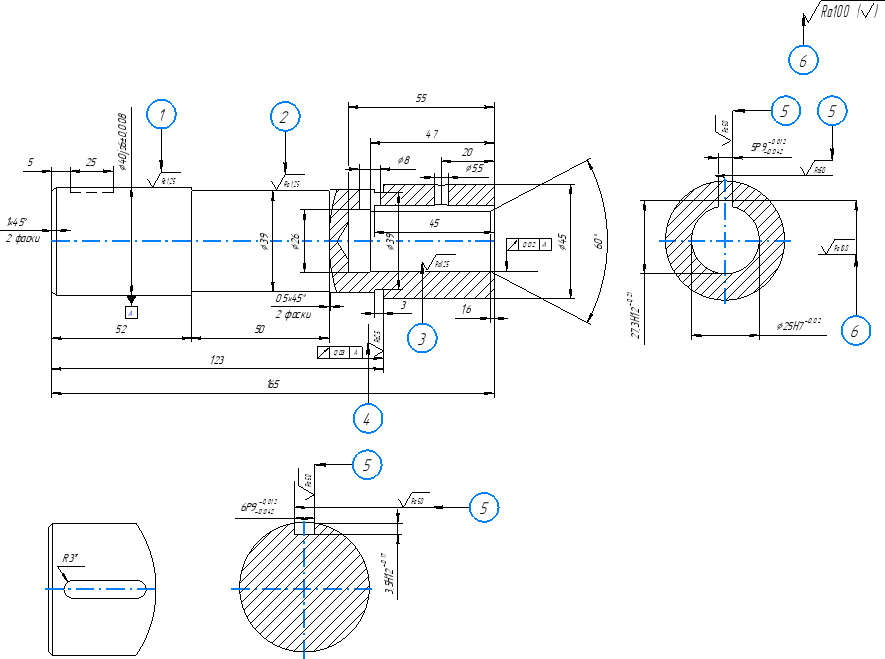

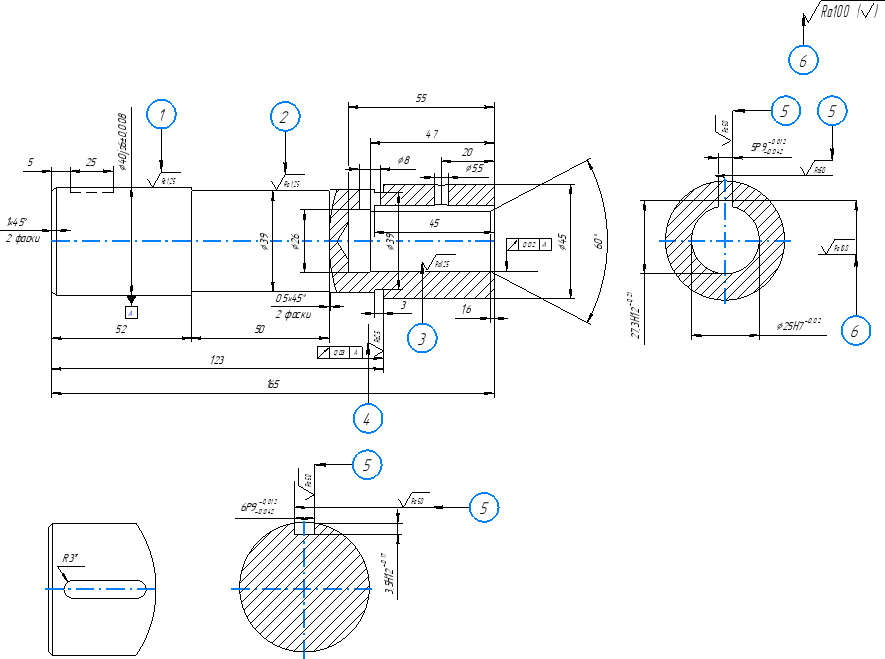

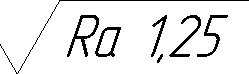

Выделение шероховатостей детали представлено на рисунке 1.5.

Рисунок 1.5- Выделение шероховатостей

Анализ

Данные о количестве, квалитетах, шероховатости поверхностей проанализированного чертежа детали занесены в таблицу 4.

Таблица 1.4 – Суммы квалитетов и параметров шероховатостей

№

|

Шероховатость

|

Назначение

|

Метод

получения

|

1

|

Поверхности цилиндра

|

Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм

1,25 –параметр

шероховатости

|

Шлифовка шлифовальным кругом

|

2

|

Поверхности проточки

|

Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм

1,25 –параметр

шероховатости

|

Шлифовка шлифовальным кругом

|

3

|

Отверстия

|

Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм

1,25 –параметр

шероховатости

|

Разверткой

|

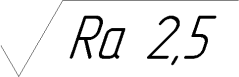

4

|

Размера 123

|

Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм

2,5 –параметр

шероховатости

|

Точением

|

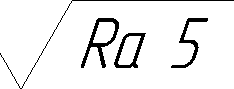

5

|

Шпоночного паза

|

Ra- обозначает значение исследуемого профиля с возможным отклонением

(среднеарифметическим)

|

Фрезерованием

|

|

|

и измеряется в мкм 5 –параметр шероховатости

|

|

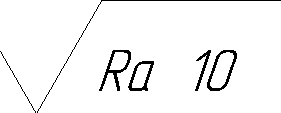

6

|

Всей поверхности

|

Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм

5 –параметр

шероховатости

|

Точением

|

Выбор заготовки

Определение типа производства

Масса детали, кг

|

Тип производства

|

Единичное

|

Мелко-

серийное

|

Средне-

серийное

|

Крупно-

серийное

|

Массовое

|

Годовой выпуск объёма деталей (N), шт

|

1

|

2

|

3

|

4

|

5

|

6

|

< 1,0

|

< 10

|

10…2000

|

2000…75000

|

75000…200000

|

>200000

|

1,0…2,5

|

< 10

|

10…1000

|

1000…50000

|

50000…100000

|

>100000

|

2,5…5,0

|

< 10

|

10…500

|

500…35000

|

35000…75000

|

>75000

|

5,0…10,0

|

< 10

|

10…300

|

300…25000

|

25000…50000

|

>50000

|

> 10,0

|

< 10

|

10…200

|

200…10000

|

10000…25000

|

>25000

|

После расчетов выбрали типа производства-массовое

Название величины

|

Обозначен

ие

|

Ед.

изм.

|

Значен

ие

|

Количество рабочих дней в году

|

d

|

|

247

|

Нормальная продолжительность смены

|

t

|

час

|

8

|

Количество рабочих смен в сутках при

принятом режиме работы

|

n

|

|

1

|

Номинальный фонд времени работы

оборудования в год

|

Фн

|

час

|

1976

|

Коэффициент, учитывающий пребывание

оборудования в ремонте

|

P

|

%

|

3

|

Действительный годовой фонд времени

работы оборудования

|

Фдо

|

час

|

1916,72

|

Программа запуска деталей в производство

|

N

|

шт

|

250000

|

Такт выпуска

|

tв

|

мин/

шт

|

0,46

|

Число операций

|

m

|

|

2

|

Основное время (токарная операция)

|

tо1

|

мин

|

0,5446

|

Штучное время (токараная)

|

tшт1

|

мин

|

0,70798

|

Основное время (фрезерная операция)

|

to2

|

мин

|

0,5253

|

Штучное время (фрезерная операция)

|

tшт2

|

мин

|

0,68289

|

Сумма штучного времени по операциям

|

Stшт

|

мин

|

1,39087

|

Cреднее штучное или штучно-

калькуляционное время

|

tштср

|

мин

|

0,69543

5

|

Коэффициент серийности

|

Kc

|

|

0,66

|

Трудоемкость годового выпуска

|

Tг

|

ч/год

|

5795,29

|

Коэффициент точности обработки

В таблице 1 указаны расчеты квалитета и шероховатости Таблица 1- Расчет квалитета и шероховатости

Наименование

поверхности

|

Количество

поверхностей

|

Квалитет

|

Параметр

шероховатости

|

Диаметральные

|

Ø40 js6

|

1

|

6

|

1,25

|

Ø39 H14

|

1

|

14

|

1,25

|

Ø26 H14

|

1

|

14

|

1,25

|

Ø8 H14

|

1

|

14

|

10,00

|

Ø5,5 H14

|

1

|

14

|

10,00

|

Ø45 H14

|

1

|

14

|

10,00

|

Ø25 H7

|

1

|

14

|

10,00

|

Линейные

|

5 H14

|

1

|

14

|

10,00

|

25 H14

|

1

|

14

|

10,00

|

52 H14

|

1

|

14

|

10,00

|

55 H14

|

1

|

14

|

10,00

|

47 H14

|

1

|

14

|

10,00

|

20 H14

|

1

|

14

|

10,00

|

45 H14

|

1

|

14

|

10,00

|

3 H14

|

1

|

14

|

2,5

|

123 H14

|

1

|

14

|

10,00

|

165 H14

|

1

|

14

|

10,00

|

27,3 H12

|

1

|

12

|

5,0

|

5 P9

|

1

|

9

|

5,0

|

3,5 H12

|

1

|

12

|

5,0

|

6 P9

|

1

|

9

|

5,0

|

Фаски

|

1х45º H14

|

1

|

14

|

10,00

|

0.5x45º h14

|

1

|

14

|

10,00

|

1,6x60º H14

|

1

|

14

|

10,00

|

Радиусы

|

R3

|

1

|

|

10,00

|

Итого:

|

26

|

342

|

206,25

|

Коэффициент точности обработки определяется по следующей формуле (1):

Ktı

= 1 − (1 , (1)

)

Acp

где: cp – средний квалитет точности.

Для нахождения среднего квалитета точности следует воспользоваться формулой (2):

Acp

= A1*𝑛1+𝐴2*𝑛2+...+𝐴j*𝑛j, (2)

Qэ

где А – это квалитет точности, n – это количество поверхностей, соответствующих данному квалитету.

Подставляем значения из таблицы 4, получаем:

Acp

= 342 = 13,1.

|

Скачать 3.36 Mb.

Скачать 3.36 Mb.