пример КР-2. Разработка автоматизированного участка для детали вал

Скачать 3.36 Mb. Скачать 3.36 Mb.

|

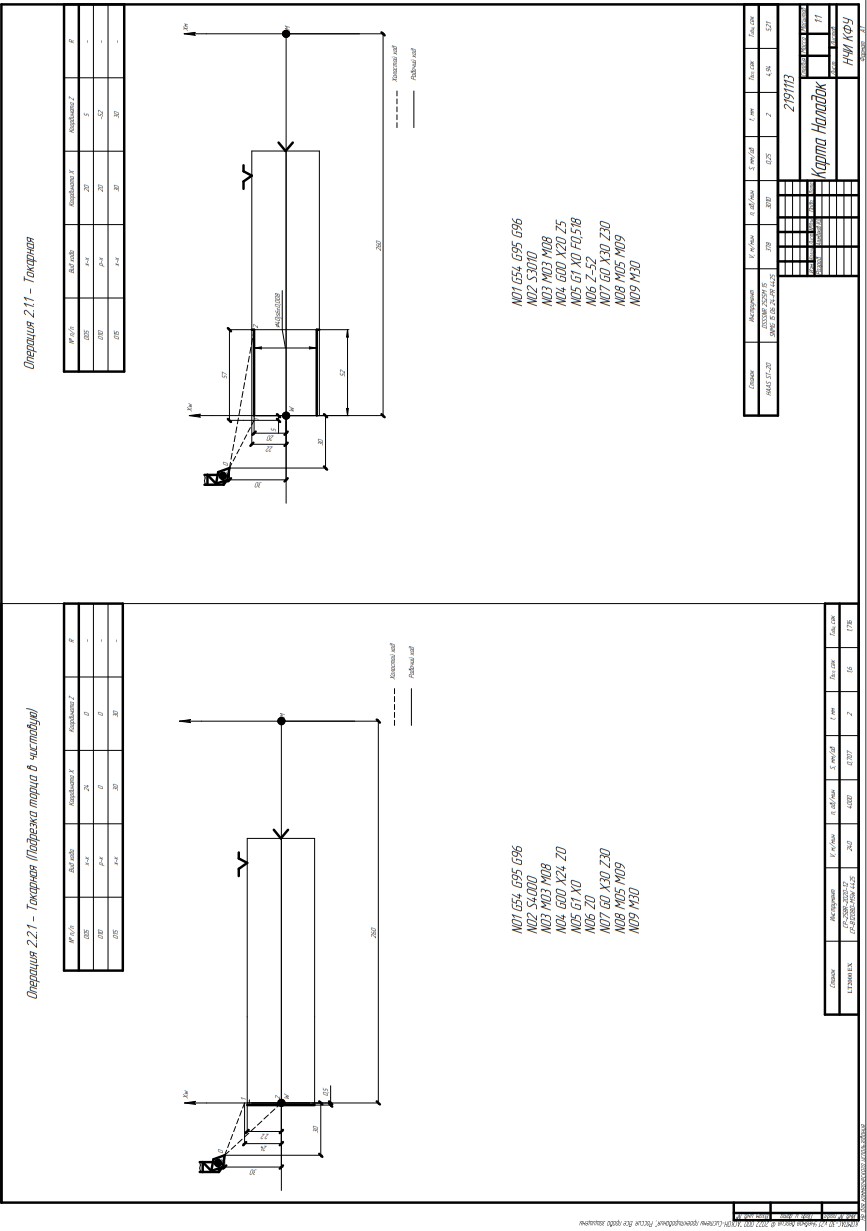

Рисунок 2.12-Токарный станок LT2000 EX Таблица 1.14- технические характеристики станка LT2000 EX

MP-46V  Рисунок 2.13 – Фрезерно-вертикальный станок MP-46V Таблица 2.15-технические характеристики станка MP-46V

Выбор вспомогательного оборудования Вспомогательное оборудование служит для перевозок, перемещения, загрузки-выгрузки, установка заготовки в патрон и т.д. Для обеспечения выгрузки-загрузки заготовки в патрон, тару и конвейер, я выбрал робота серии M-10jD/8L(Рисунок 3). Благодаря своему компактному корпусу робот идеально подходит для работы на небольших роботизированных участках. Он занимает небольшую площадь и может быть установлен в перевернутом положении или под углом, что обеспечивает дополнительную гибкость в работе. Робот с длинной рукой поставляется с полностью интегрированным шлангпакетом.  Рисунок 2.14 –робот M-10jD/8L Таблица 2.16 – основные технические характеристики Yaskawa HC10DT

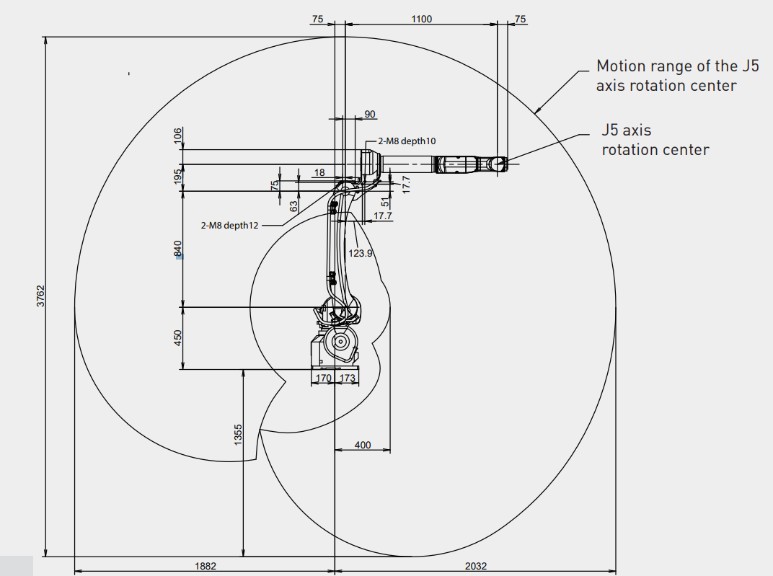

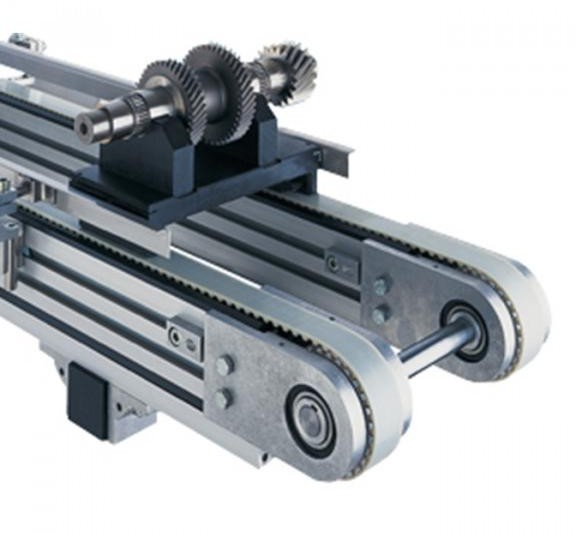

Габариты робота представлены на рисунке 2.15.  Рисунок 2.15 - Габариты робота Высочайшая точность работы захвата и размах пальцев в 50 мм позволяет захвату Robotiq Hand-E выполнять операции точной сборки или загружать заготовки в станок. А его герметичная конструкция обеспечивает надежную работу в самых тяжелых производственных условиях. Устройство для захвата заготовок представлен на рисунке 5  Рисунок 2.16- Robotiq Hand-E Для транспортировки заготовок и деталей будет использоваться конвейер. Необходимо взять во внимание, что: длина заготовки: 147 мм; длина готовой детали: 145 мм; Масса: 1,4 кг. Для втулки подходят зубчатые ленточные конвейеры. Широкий ассортимент ремней и вариантов покрытия позволяет легко подобрать конвейер к области применения. Они обычно используются для перевозки предметов правильной формы. Исходя из этого я остановился на выборе конвейера ZRF-P 2010(Рисунок 5).  Рисунок 2.17- конвейер зубчатый ленточный ZRF-P 2040 Конструкция рамы обеспечивает высокую грузоподъемность, возможность монтажа аксессуаров и защищает пассивный ремень от случайного доступа. Таблица 2.17 – основные характеристики ZRF-P 2040

Для конвейера выбрал привод АИС56C2 (Рисунок 6).  Рисунок 2.18- Привод АИС56С2 Основные характеристики привода указаны в таблице 2.18. Таблица 2.18-основные характеристики АИС56С2

Планировка цеха Аналаиз исходных данных В таблице 3.1 представлены исходные данные Таблица 3.1 – Исходные данные

Расчет формул для анализа планируемого цеха: Номинальный фонд времени работы оборудования в год:

Действительный годовой фонд времени работы оборудования: Действительный годовой фонд времени работы оборудования:

Такт выпуска:

Сумма штучного времени по операциям: Сумма штучного времени по операциям:

Среднее штучное или штучно-калькуляционное время, мин:

Коэффициент серийности: Коэффициент серийности:

Трудоемкость годового выпуска для токарной операции, ч/год:

Трудоемкость годового выпуска для фрезерной операции, ч/год: Трудоемкость годового выпуска для фрезерной операции, ч/год:

Расчет потребного оборудования и его загрузка Непредвиденные работы и услуги другим цехам: Расчет потребного оборудования и его загрузка Непредвиденные работы и услуги другим цехам:

Коэффициент загрузки оборудования во времени, учитывающий неизбежные потери по организационно-техническим причинам: 𝐾b = 0,9 Расчетное количество оборудования по токарной операции:

Полученное расчетное значение Co1 округляем до ближайшего большего целого числа, получая принятое число станков C для данной операции. Полученное расчетное значение Co1 округляем до ближайшего большего целого числа, получая принятое число станков C для данной операции.Принятое количество оборудования по токарной операции: C 1 = 2   Расчетное количество оборудования по фрезерной операции: Расчетное количество оборудования по фрезерной операции:

Полученное расчетное значение Co1 округляем до ближайшего большего целого числа, получая принятое число станков C для данной операции. Принятое количество оборудования по токарной операции: C 2 = 2 Принятое количество оборудования на участке:

Загрузка оборудования по токарной операции:

Загрузка оборудования по фрезерной операции: Загрузка оборудования по фрезерной операции:

Коэффициент использования оборудования по времени (фрезерная операция): Коэффициент использования оборудования по времени (фрезерная операция):

Коэффициент использования оборудования по времени (токарная операция): Коэффициент использования оборудования по времени (токарная операция):

Расчетное количество оборудования на участке:

Средний коэффициент загрузки оборудования: Средний коэффициент загрузки оборудования:

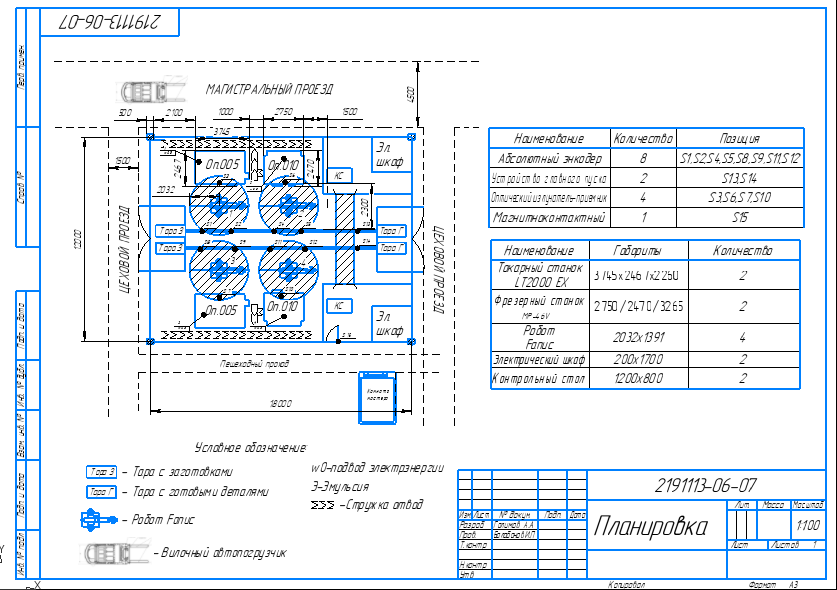

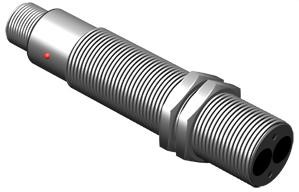

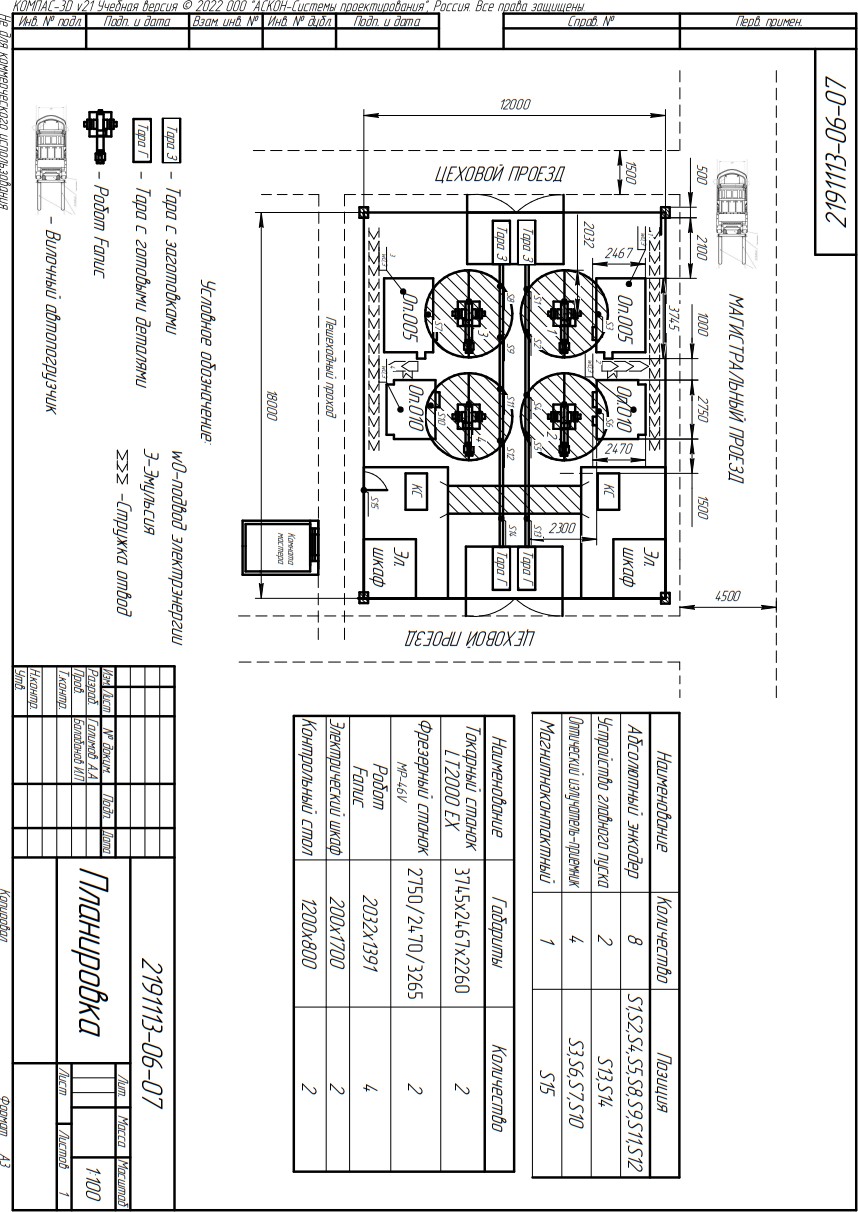

Планировка участка представлен на рисунке 3.1  Рисунок 3.1 Планировка участка Выбор датчиков Датчик для определения наличия заготовки Оптический датчик состоит из источника (излучателя) и приемника оптического излучения, которые могут располагаться в одном корпусе (моноблочные датчики) или в разных корпусах (двухблочные датчики). Излучатель и приемник датчика расположены в одном корпусе. Приемник воспринимает свет излучателя, диффузно отраженный от контролируемого объекта. Датчик срабатывает при наличии контролируемого предмета в зоне действия датчика. Датчик представлен на рисунке 1.  LZS4 Рисунок 4.1 – Излучатель-приемник ТЕКО OV AC43A5-43P-R400- Технические характеристики представлены в таблице 4.1. Таблица 4.1- технические характеристики датчика

Датчик положение открытой и закрытой двери в механический участок. Датчик представлен на рисунке 4.2.  Рисунок 4.2-Датчик Ps-link ИО102-20 Устанавливается на любые металлические элементы для контроля доступа, защищен от наводок магнитного поля проводимого металлическими конструкциями. Проводной магнитоконтактный датчик предназначен для детектирования открытия металлических ворот/дверей. Комплект состоит из основного блока обработки сигнала, магнитно герконового датчика в изолированном корпусе и магнита. Под влиянием магнитного поля излучаемого постоянным магнитом, замыкается электропроводный контакт в герконе. При отрывании двери и удалении магнита на расстояние более 3 см контакт размыкается, датчик предает сигнал тревоги на центральный блок GSM сигнализации. Основные характеристики представлены в таблице 2. Таблица 4.2- характеристики датчика Ps-link ИО102-20

Устройство плавного пуска (Рисунок 4.3)  Рисунок 4.3- OptiCor S-55К-380-B-0 Основные характеристики представлены в таблице 3. Таблица 4.3- основные характеристики OptiCor S-55К-380-B-0

Применение устройств плавного пуска серии OptiCor S оправдано только в механизмах, работающих с постоянной частотой вращения вала электродвигателя, но имеющие тяжелые режимы пуска.. Момент электродвигателя имеет квадратичную зависимость от напряжения, таким образом пуск электродвигателя не произойдет до тех пор, пока момент нагрузки не станет меньше момента, создаваемого электродвигателем. Энкодер абсолютный представлен на рисунке 4.4.  Рисунок 4.4- Энкодер абсолютный DVM58N-011AGR0BN-1213 Основные характеристики предоставлены в таблице 4. Таблица 4.4- Основные характеристики DVM58N-011AGR0BN-1213

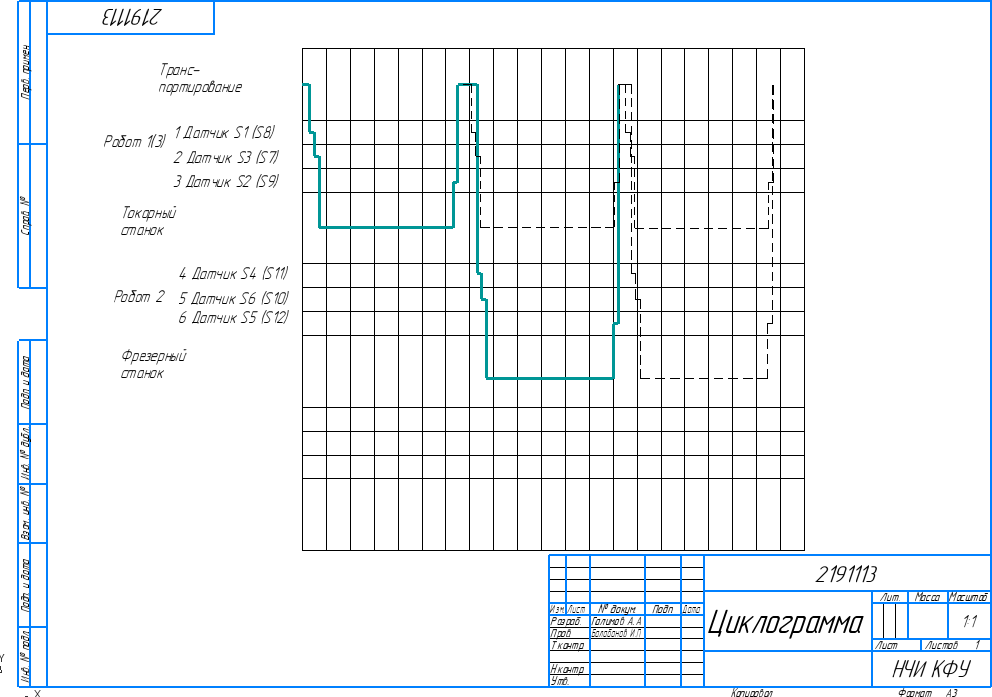

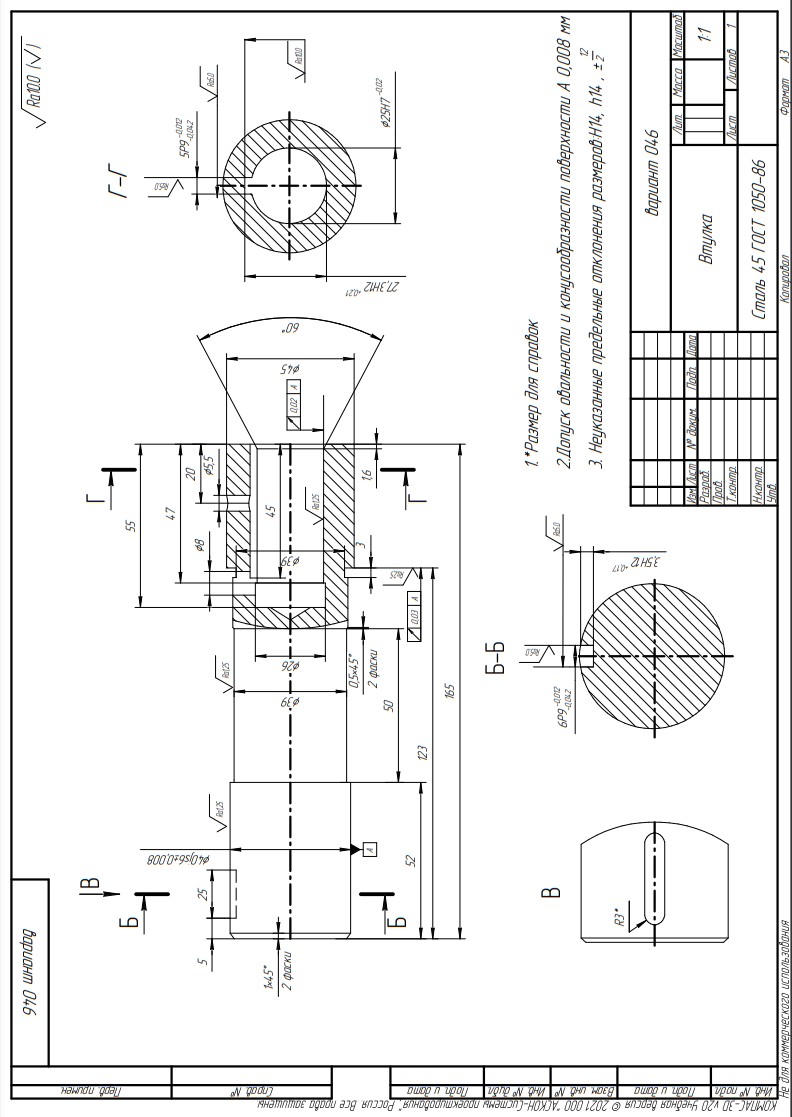

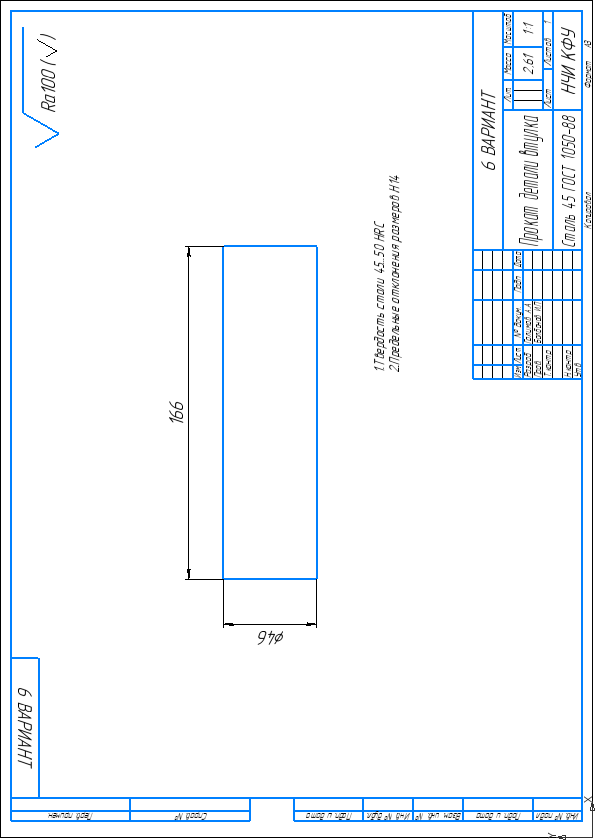

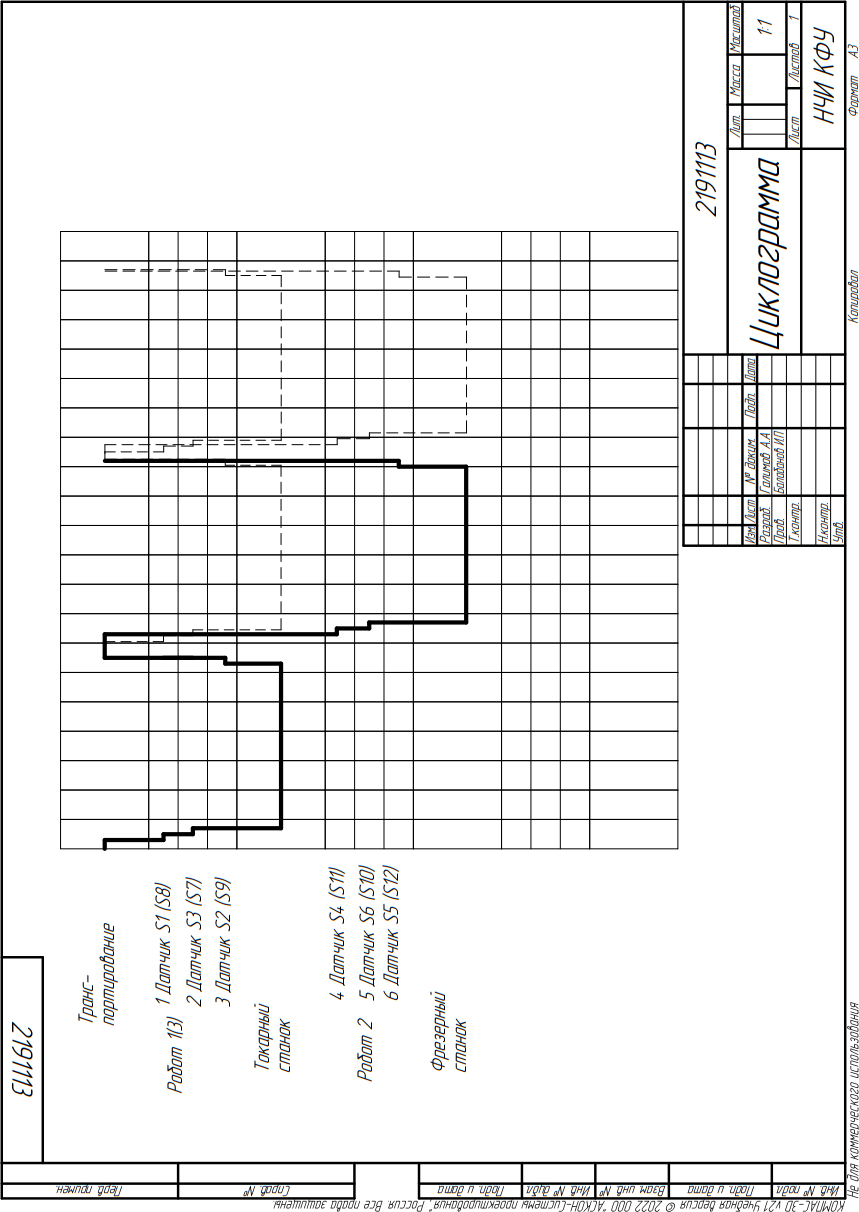

Описание циклограммы  После того, как заготовка попала на конвейер, устройство плавного пуска (S13) включает двигатель и перемешает заготовку до оптического датчика (S1) . Робот 1 берет заготовку и устанавливает в токарный станок (S3) , после завершения механической операции на станке, робот ставит заготовку в конвейер (S2). Конвейер начинает снова двигаться до срабатывания датчика (S4). Робот хватает заготовку и устанавливает на фрезерный станок(S6), после завершения механической обработки на фрезерном станке, кладет на конвейер (S5). Устройство плавного пуска срабатывает(S5), конвейер движется до тары с готовыми деталями (S13). После того, как заготовка попала на конвейер, устройство плавного пуска (S13) включает двигатель и перемешает заготовку до оптического датчика (S1) . Робот 1 берет заготовку и устанавливает в токарный станок (S3) , после завершения механической операции на станке, робот ставит заготовку в конвейер (S2). Конвейер начинает снова двигаться до срабатывания датчика (S4). Робот хватает заготовку и устанавливает на фрезерный станок(S6), после завершения механической обработки на фрезерном станке, кладет на конвейер (S5). Устройство плавного пуска срабатывает(S5), конвейер движется до тары с готовыми деталями (S13).ЗАКЛЮЧЕНИЕ В результате проделанной работы, был спроектирован механический участок для обработки детали втулка. Были подобраны основные и вспомогательные оборудования, датчики, роботы. Полностью автоматизировали участок, с минимальным воздействием человека. Так же разработали циклограмму, карту наладок. Освоили всю информацию по разработке механического участка. СПИСО К ЛИТЕРАТУРЫ Мельников Г. Н., Вороненко В. П. Проектирование механосборочных цехов; Учебник для студентов машиностроит. Специальностей вузов/Под ред. А. М. Дальского - М.: Машиностроение, 1990. - 352 с.: ил. Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно- заключительного для технического нормирования работ. -М: Машиностроение, 1967-396с. Панков Г.В. Технологическое проектирование цехов машиностроительных заводов. Проектирование цехов и служб завода: Учебное пособие. - Уфа: УАИ, 1982.-68с. ПРИЛОЖЕНИЕ АЧертеж детали “Втулка”  ПРИЛОЖЕНИЕ БЧертеж заготовки “Втулка”  ПРИЛОЖЕНИЕ ВПланировка автоматизированного цеха  ПРИЛОЖЕНИЕ ГЧертеж циклограммы  ПРИЛОЖЕНИЕ ДКарта наладок  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||